состоит из теплоприемника 1 (фиг, 1) с дифференциальной термопарой 2. тепловой трубы 3, коаксиально установленного на тепловой трубе защитного кожуха 4 и дополнительного кожуха 5. Между защитным кожухом и тепловой трубой размещена непроницаемая для прохода газа перегородка 6 из нетеплопроводного материала. Устройство снабжено средством 7 для подвода газа и по меньшей мере одним отверстием, соединяющим между собой полости защитного и дополнительного кожухов. Датчик теплоприемника размещен у поверхности горячего металла 8. Для фиксации сигнала датчика используется вторичный прибор.

Способ реализуется следующим образом.

Лучистый тепловой поток q от нагретого металла поступает к тепловоспрмнимаю- щей поверхности теплоприемника 1 Тепловой поток фиксируется дифференциальной термопарой 2. Стабилизация температуры холодного спая термопары, размещенной у испарителя тепловой трубы 3 (теплоотдаю- щей поверхности теплоприемника обеспе- чивается процессом испарения жидкости - теплоносителя в тепловой трубе. Конденсация испаряемого теплоносителя в тепловой трубе происходит за счет циркуляции газа (воздуха, азота, аргона) в зазоре между тепловой трубой и защитным кожухом 4. Наличие перегородки 6 из нетеплопроводного материала, установленной между защитным кожухом и тепловой трубой исключает прямо обдув и передачу внешних тепловых воздействий со стороны защитного кожуха на теплоприемник, что повышает стабильность работы измерителя. Циркуляция газа в зазоре между дополнительным 5 и защитным кожухом создает диатермальную газовую завесу, позволяет избежать нагрева защитного кожуха в процессе работы устройства и, как следствие, искажение его гра- дуировочной характеристики из-за изменения температуры газа, охлаждающего конденсатор тепловой трубы

Лучистый тепловой поток q от нагретого металла поступает к тепловоспринимаю- щей поверхности теплоприемника. При высоких температурах поверхности металла, характерных для непрерывного литья заготовок, основной является лучистая передача тепла.

Датчик теплового состояния поверхности предварительно градуируется относительно температуры поверхности металла или лучистого теплового потока на стенде. Так как в датчике используются стандартные термопары, то ее градуировочная характеристика имеет вид:

Тп К Д + А(Р) ,

0)

где Тп - температура поверхности горячего металла,

К - угловой коэффициент градуировоч- ной характеристики датчика:

Д-уровень сигнала датчика приданной температуре поверхности;

А(Р) - величина, зависящая от давления или расхода воздуха на редукторе измерителя,

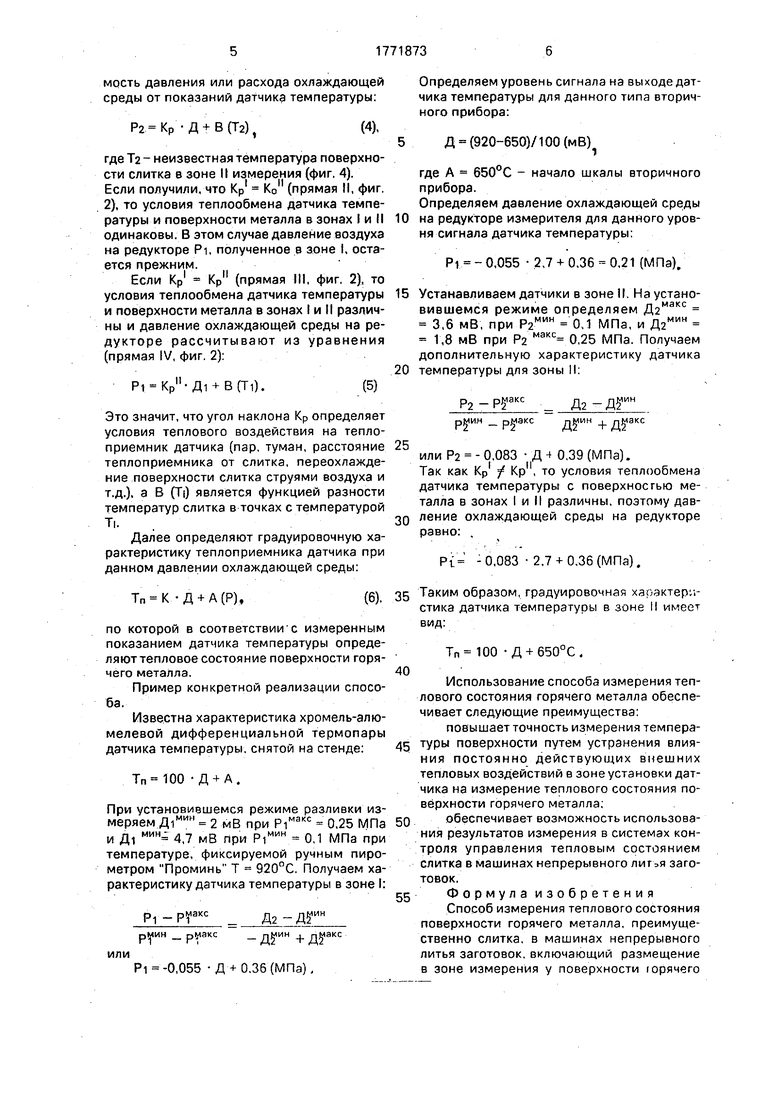

В качестве средства метрологического обеспечения используется образцовый пирометр полного излучения ТЭРА-50 или ручной пирометр Проминь. После этого датчик устанавливают в зону машины непрерывного литья заготовок (фиг. 4), где возможно измерить температуру поверхности металла независимым средством измерения. На установившемся режиме разливки измеряют температуру поверхности слитка

пирометра Ti и одновременно изменяют давление или расход подаваемого воздуха вентилем 7 (фиг. 2, 3) с PiM3KC до PiMMH и фиксируют на вторичном приборе соответствующие значения сигнала датчика от

Д1МИИ до Д1макс. Опыт эксплуатации и их тарирования показал, что зависимость Д т(Р).,как правило, линейная и достаточно двух точек измерения при рмакс ц рмин п0 полученным двум точкам определяют заеисимость охлаждающей среды от показаний датчика (прямая 1, фиг 2).

PI-KP -Д + ВСГ1).

(2)

40 Далее выбирают требуемое значение показаний датчика температуры:

Д;

ТП-А1 К

(3)

где Ат - начало шкалы вторичного грибора: и определяют соответствующее для данного значения сигнала датчика давление, подаваемое на редуктор охлаждающей среды по

0 зависимости (1). После этого устанавливают датчик в зоне измерения (зона II, фиг. 4). Разрыв по времени между установками датчика в зонах f и II (фиг. 4) не принципиален. Важно, чтобы измерения в зоне II также

5 проводились при постоянной температуре поверхности. В указанной зоне также измеряют показания датчика темпе-ратуры

ItlALJ j ir/rt. . . IT

.макс

мин Д2 при двух Давлениях и Р2МИН определяют дополнительную зависимость давления или расхода охлаждающей среды от показаний датчика температуры:

-Д + В(Т2),

где Т2 - неизвестная температура поверхности слитка в зоне II измерения (фиг. 4). Если получили, что Кр1 К0И (прямая II, фиг. 2), то условия теплообмена датчика температуры и поверхности металла в зонах I и II одинаковы. В этом случае давление воздуха на редукторе Pi, полученное в зоне I, остается прежним.

Если Кр Кр (прямая III, фиг, 2), то условия теплообмена датчика температуры и поверхности металла в зонах I и II различны и давление охлаждающей среды на редукторе рассчитывают из уравнения (прямая IV, фиг. 2):

Р1 + В(Т1).

Это значит, что угол наклона Кр определяет условия теплового воздействия на тепло- приемник датчика (пар. туман, расстояние теплоприемника от слитка, переохлаждение поверхности слитка струями воздуха и т.д.). а В (Т|) является функцией разности температур слитка в точках с температурой

TIДалее определяют градуировочную характеристику теплоприемника датчика при данном давлении охлаждающей среды:

+ А(Р),

по которой в соответствии с измеренным показанием датчика температуры определяют тепловое состояние поверхности горячего металла.

Пример конкретной реализации способа.

Известна характеристика хромель-алю- мелевой дифференциальной термопары датчика температуры, снятой на стенде:

-Д + А.

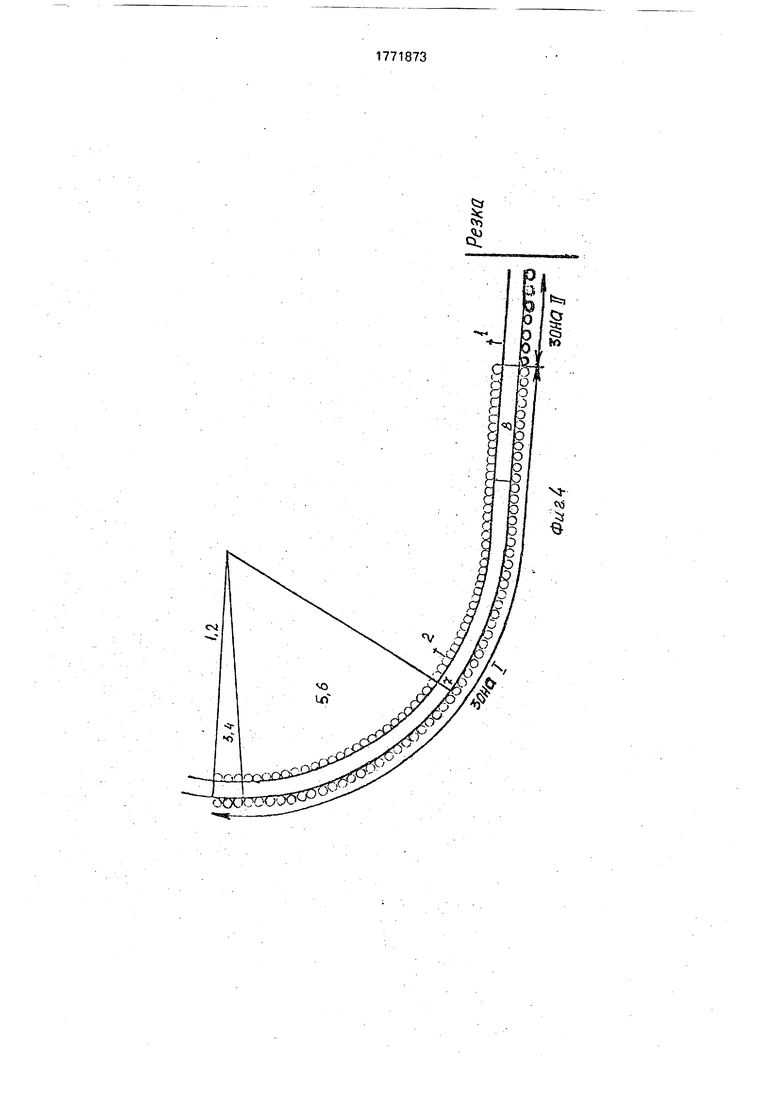

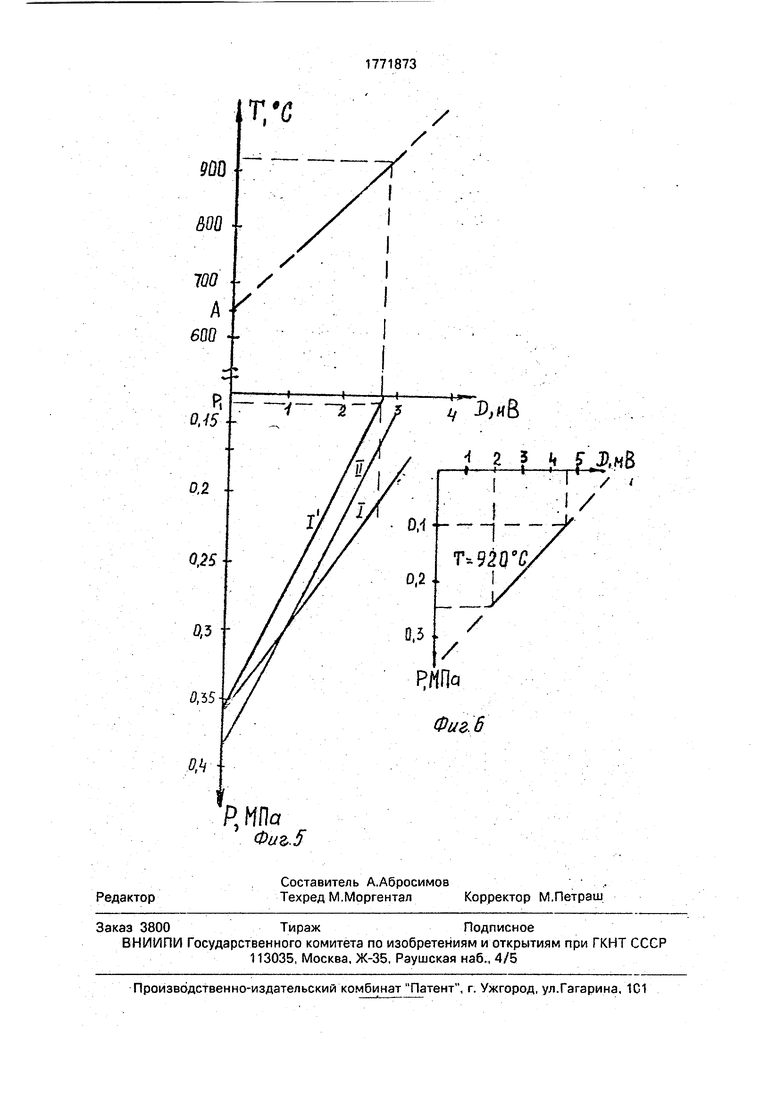

При установившемся режиме разливки измеряем Д1МИМ 2 мВ при 0.25 МПа и Д1 мин 4,7 мВ при Р1МИН 0,1 МПа при температуре, фиксируемой ручным пирометром Проминь Т 920°С. Получаем характеристику датчика температуры в зоне I:

Pi - Pf

рМИН ptyli

Да-ДГ1

-дгн+дг

или

Р1 -0,055 Д + 0.36 (МПа).

Определяем уровень сигнала на выходе датчика температуры для данного типа вторичного прибора:

5Д (920-650)7100 (мВ)

где А 650°С - начало шкалы вторичного прибора.

Определяем давление охлаждающей среды 10 на редукторе измерителя для данного уровня сигнала датчика температуры:

,055 2,7 + 0,36 0,21 (МПа).

15 Устанавливаем датчики в зоне II. На установившемся режиме определяем Д2макс 3,6 мВ, при Р2МИН 0,1 МПа, и Д2МИН 1,8 мВ при Р2 макс 0,25 МПа. Получаем дополнительную характеристику датчика

20 температуры для зоны II:

Р2 - РУЖС Д2-ДГН

рЈ,

I3KC

ДГН+ДГ

25

или Р2 - 0.083 Д -t 0,39 (МПа). Так как Кр / Кр , то условия теплообмена датчика температуры с поверхностью металла в зонах I и II различны, поэтому дав- Зо ление охлаждающей среды на редукторе равно: .

Р{ : 0,083 2,7 + 0,36 (МПа).

35 Таким образом, градуировочная характеристика датчика температуры в зоне I имеет вид:

Тп 100 Д + 650°С«

Использование способа измерения теплового состояния горячего металла обеспечивает следующие преимущества:

повышает точность измерения температуры поверхности путем устранения влияния постоянно действующих внешних тепловых воздействий в зоне установки датчика на измерение теплового состояния поверхности горячего металла;

обеспечивает возможность использования результатов измерения в системах контроля управления тепловым состоянием слитка в машинах непрерывного заготовок.

Формула изобретения

Способ измерения теплового состояния поверхности горячего металла, преимущественно слитка, в машинах непрерывного литья заготовок, включающий размещение в зоне измерения у поверхности горячего

металла по меньшей мере одного теплопри- емника, выполненного в виде теплопереда- ющего элемента, измерение сигнала по меньшей мере одного датчика температуры, размещенного в теплоприемнике, нормиро- вание теплового потока, отводимого от теп- лоприемника, путем подачи на него охлаждающей среды, контроль и регулирование давления или расхода охлаждающей среды, предварительное определение стен- довой градуировочной характеристики теп- лоприемника при постоянном расходе или давлении охлаждающей среды, определение по измеренному значению сигнала датчика температуры теплового состояния поверхности горячего металла, отличающийся тем, что, с целью устранения влияния постоянно действующих внешних тепловых воздействий в зоне установки теп- лоприемника на измерение теплового со- стояния поверхности горячего металла и обеспечения возможности использования результатов измерения в системах-контроля и управления тепловым состоянием слитка в машинах непрерывного литья заготовок, перед размещением теплоприемника в зоне измерения его размещают у поверхности металла в тарировочной зоне, в которой дополнительно размещают независимое средство измерения температуры поверхности металла, измеряют показание датчика температуры при по меньшей мере двух расходах или давлениях охлаждающей среды при одной температуре поверхности металла, которую одновременно с этим измеряют в этой же зоне независимым средством измерения, по измеренной температуре определяют зависимость давления или расхода охлаждающей среды от показаний датчика температуры, выбирают требуемое значение показаний датчика температуры и определяют соответствующее ему давление или расход охлаждающей среды, а в зоне измерения также измеряют показания датчика температуры при по меньшей мере двух различных давлениях или расходах охлаждающей среды, определяют дополнительную зависимость давления или расхода охлаждающей среды от показаний датчика температуры, сравнивают эту зависимость с зависимостью, определенной в тарировочной зоне, и при различии этих зависимостей изменяют давление или расход охлаждающей среды, подаваемой на теплоприем- ник, до совмещения с зависимостью, полученной в тарировочной зоне, определяют градуировочную характеристику теп- лоприемни ка при этом давлении или расходе охлаждающей среды, по которой, в соответствии с измеренным показанием датчика температуры, определяют тепловое состояние поверхности горячего металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения теплового состояния поверхности горячего металла | 1989 |

|

SU1699705A1 |

| Устройство для измерения теплового состояния поверхности горячего металла | 1991 |

|

SU1771872A1 |

| Способ определения температуры торможения газового потока | 2017 |

|

RU2651626C1 |

| Устройство для измерения теплового потока | 1989 |

|

SU1719930A1 |

| ТЕПЛОПРИЕМНИК | 2023 |

|

RU2808217C1 |

| Устройство для измерения лучистых тепловых потоков | 1980 |

|

SU932295A1 |

| Способ градуировки термопреобразователей | 1987 |

|

SU1578523A1 |

| Способ градуировки датчика теплового потока и устройство для его осуществления | 1982 |

|

SU1075091A1 |

| Способ автоматического управления процессом непрерывного литья слябов на машине непрерывного литья заготовок горизонтального типа с двусторонним вытягиванием | 1987 |

|

SU1496916A1 |

| СПОСОБ ТЕМПЕРАТУРНОГО НАГРУЖЕНИЯ КОНСТРУКЦИЙ ИЗ РЕЗИНОПОДОБНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2078328C1 |

Изобретение относится к области металлургии, точнее к непрерывной разливке металлов. Цель изобретения - устранение влияния постоянно действующих внешних тепловых воздействий в зоне установки датчика на измерение теплового состояния поверхности горячего металла и обеспечение возможности использования результатов измерений в системах контроля и управления тепловым состоянием слитка в машинах непрерывного лмтья заготовок. Способ измерения теплового состояния поверхности горячего металла включает размещение в зоне измерения у поверхности металла по меньшей мере одного теплоприемника, изИзобретение относится к тепловым измерениям в металлургии, преимущественно при непрерывной разливке стали. Целью изобретения является устранение влияния постоянно действующих внешних тепловых воздействий в зоне установки теплоприемника на измерение теплового состояния поверхности горячего металла и обеспечение возможности использования результатов измерения в системах контроля и управления тепловым состоянием слитка в машинах непрерывного литья заготовок. мерение сигнала с датчика температуры, нормирование теплового потока, отводимого от теплоприемника путем подачи на него охлаждающей среды, определение стендовой градуировочной характеристики при постоянном давлении или расходе охлаждающей среды, определение по измеренному значению сигнала датчика температуры бокового состояния поверхности, Новым в способе является то, что перед размещением в зоне измерения теплоприемник размещают у поверхности металла, где возможно измерить температуру поверхности независимым средством измерения, определяют зависимость давления или расхода охлаждающей среды от показаний датчика температуры при постоянной температуре поверхности, которую измеряют независимым средством измерения, а в зоне измерения определяют зависимость давления или расхода охлаждающей среды от показаний датчика температуры при неизвестной постоянной температуре поверхности и при различии этих зависимостей изменяют давление или расход охлаждающей среды до совмещения с зависимостью, полученной в тарировочной зоне. 6 ил. На фиг. 1 изображено устройство для измерения теплового состояния поверхности горячего металла; на фиг. 2,3- графическая интерпретация способа измерения теплового состояния поверхности горячего металла; на фиг. 4 - устройство роликовой проводки МНЛЗ; на фиг, 5, 6 - пример конкретной реализации способа измзрения теплового состояния поверхности гмрячегс металла, Устройство для измерения теплового состояния поверхности горячего г/еталла (Л XI XI 00 XI со

//7//////7/7/77/777////////У////

Фиг/

I I

A,

/ / / , / . / /

Ч

B(T)

P,№

Фиг.2.

л

wax

R

fflin

mfly

R (P)

P KpD+B(T)

Д и6

ФЦ2,.3

CNJ

сХХХХХл

«Еs

$

«s

Р,МЛа Фиг.5

X

/

Фиг. б

| Устройство для измерения теплового состояния поверхности горячего металла | 1989 |

|

SU1699705A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-30—Публикация

1991-03-05—Подача