Изобретение относится к тепловым измерениям в металлургии преимущественно при непрерывной разливке металла.

Целью изобретения является снижение погрешности измерения за счет повышения стабильности теплообмена в зонах конденсации и испарителя тепловой трубы.

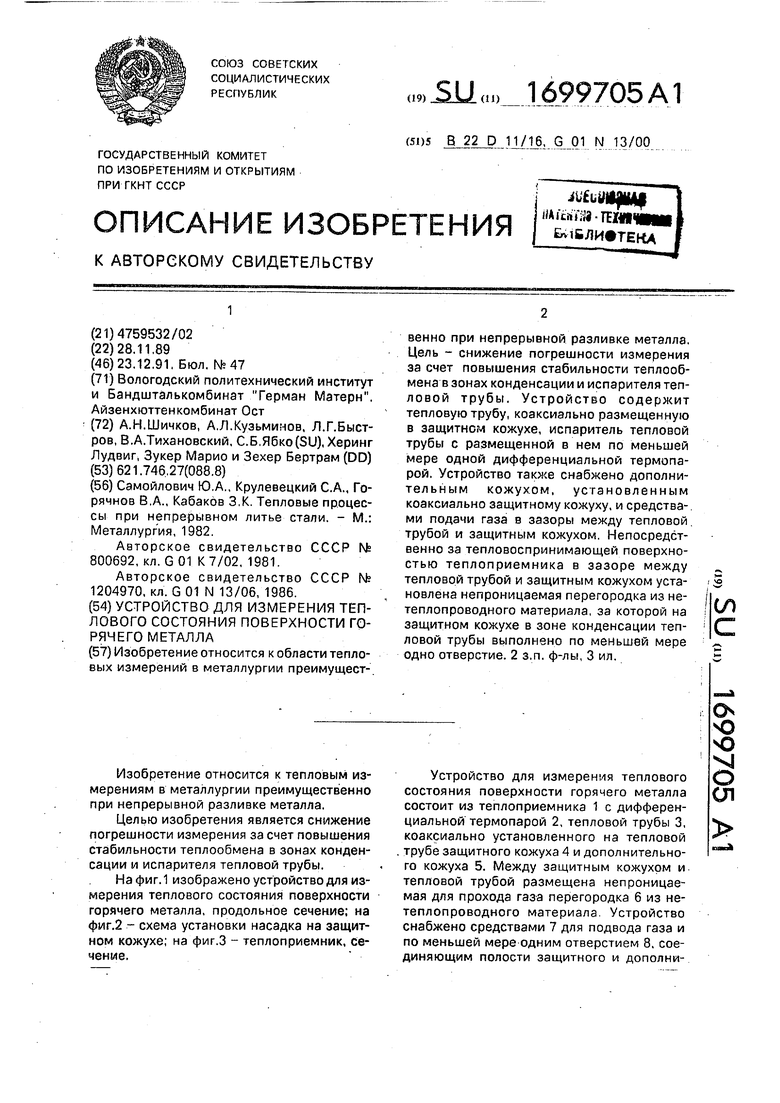

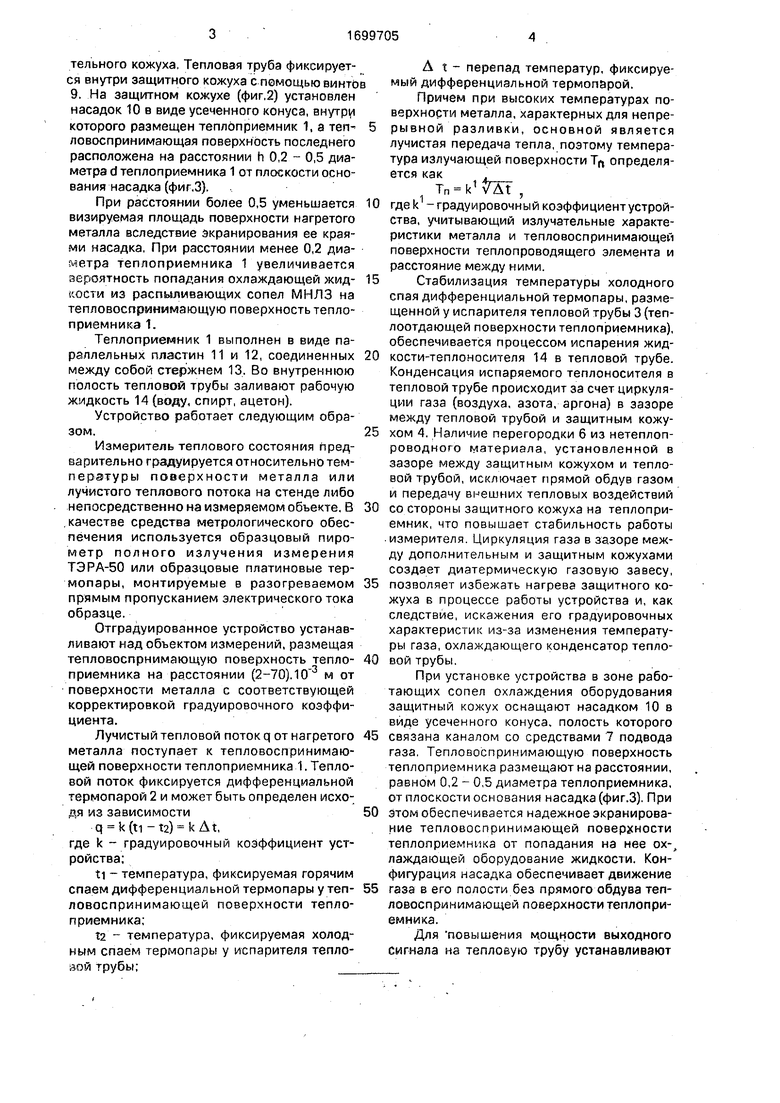

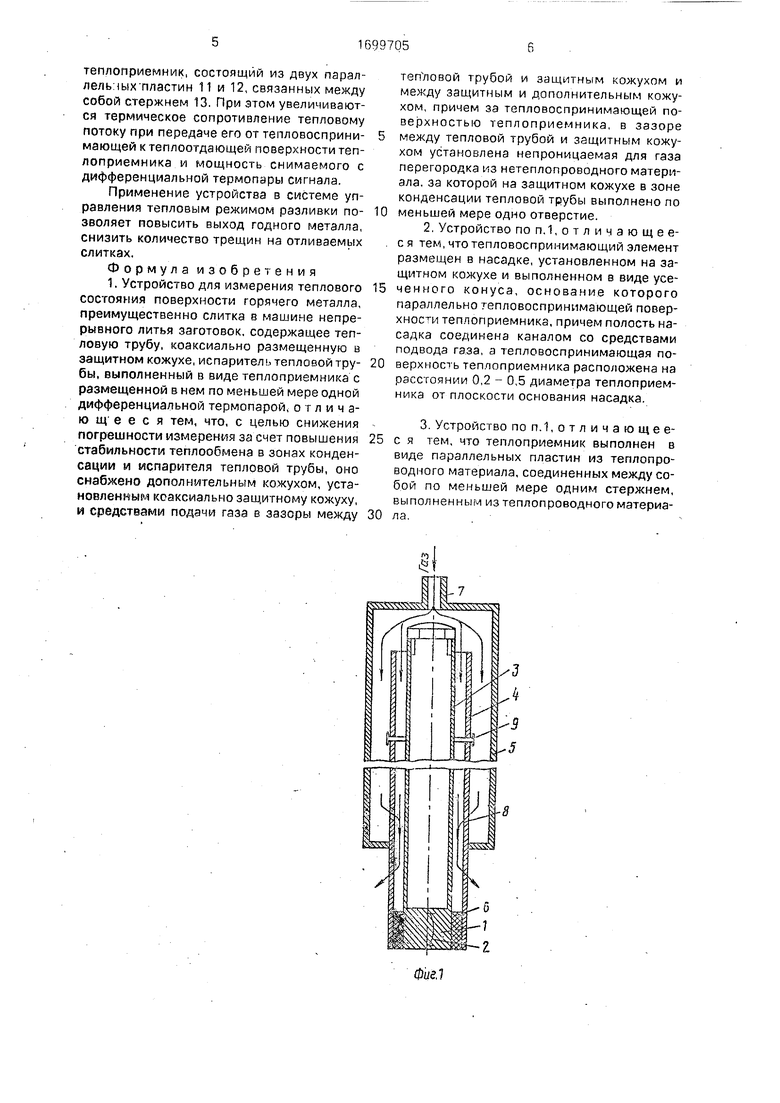

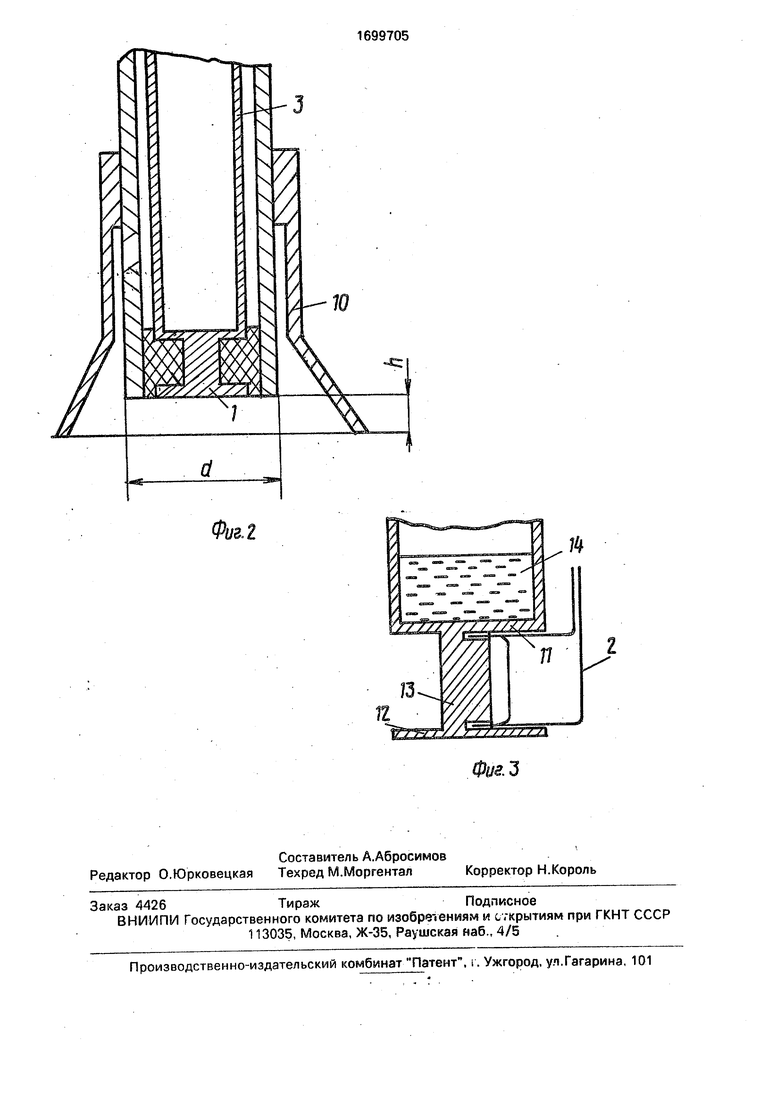

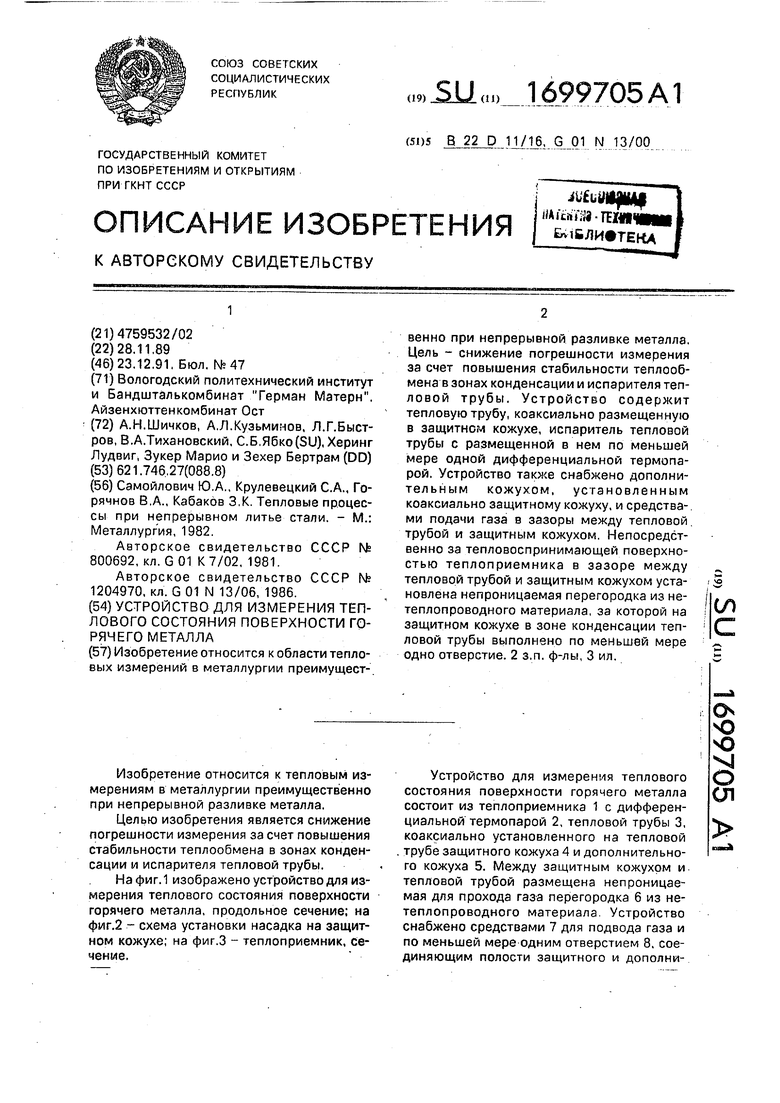

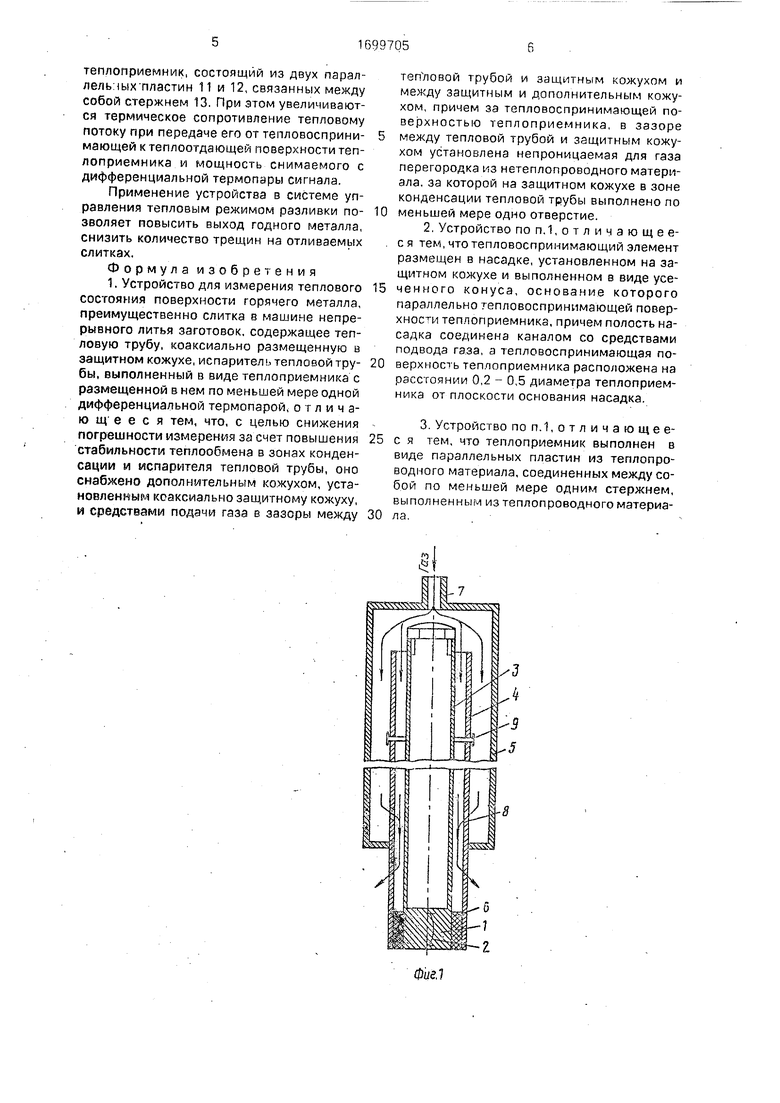

На фиг. 1 изображено устройство для измерения теплового состояния поверхности горячего металла, продольное сечение; на фмг.2 - схема установки насадка на защитном кожухе; на фиг.З - теплоприемник, сечение.

Устройство для измерения теплового состояния поверхности горячего металла состоит из теплоприемника 1 с дифференциальной термопарой 2, тепловой трубы 3, коаксиально установленного на тепловой трубе защитного кожуха 4 и дополнительного кожуха 5. Между защитным кожухом и тепловой трубой размещена непроницаемая для прохода газа перегородка 6 из нетеплопроводного материала Устройство снабжено средствами 7 для подвода газа и по меньшей мере одним отверстием 8. соединяющим полости защитного и дополниOs

о о XI о

СЛ

тельного кожуха, Тепловая труба фиксируется внутри защитного кожуха с пемощью винто 9. На защитном кожухе (фиг,2) установлен насадок 10 в виде усеченного конуса, внутри которого размещен теплоприемник 1, а теп- ловоспринимающая поверхность последнего расположена на расстоянии h 0,2 - 0,5 диа- метрэ d теплоприемника 1 от плоскости основания насадка (фиг.З).

При расстоянии более 0,5 уменьшается визируемая площадь поверхности нагретого металла вследствие экранирования ее краями насадка, При расстоянии менее 0,2 диаметра теплоприемника 1 увеличивается аероятность попадания охлаждающей жид- АОСИЛ из распиливающих сопел МНЛЗ на тепловоспрмнимающую поверхность тепло- приемника 1.

Теплоприемник 1 выполнен в виде параллельных пластин 11 и 12, соединенных между собой стержнем 13. Во внутреннюю полость тепловой трубы заливают рабочую жидкость 14 (воду, спирт, ацетон).

Устройство работает следующим образом.

Измеритель теплового состояния предварительно градуируется относительно тем- перэтуры поверхности металла или лучистого теплового потока на стенде либо непосредственно на измеряемом объекте. В качестве средства метрологического обеспечения используется образцовый пирометр полного излучения измерения ТЭРА-50 или образцовые платиновые термопары, монтируемые в разогреваемом прямым пропусканием электрического тока образце.

Отградуированное устройство устанавливают над объектом измерений, размещая тепловоспрнимающую поверхность тепло- приемника на расстоянии (2-70). 10 м от поверхности металла с соответствующей корректировкой градуировочного коэффициента.

Лучистый тепловой поток q от нагретого металла поступает к тепловоспринимаю- щей поверхности теплоприемника 1. Тепловой поток фиксируется дифференциальной термопарой 2 и может быть определен исходя из зависимости

q k(ti -t2) k At,

где k - градуировочный коэффициент устройства;

ti - температура, фиксируемая горячим спаем дифференциальной термопары у теп- ловоспринимающей поверхности тепло- приемника;

t2 - температура, фиксируемая холодным спаем термопары у испарителя тепло- лой трубы;

At- перепад температур, фиксируемый дифференциальной термопарой.

Причем при высоких температурах поверхности металла, характерных для непрерывной разливки, основной является лучистая передача тепла, поэтому температура излучающей поверхности Т определяется как

Tn k17At ,

где k -градуировочный коэффициент устройства, учитывающий излучательные характеристики металла и тепловоспринимающей поверхности теплопроводящего элемента и расстояние между ними.

Стабилизация температуры холодного спая дифференциальной термопары, размещенной у испарителя тепловой трубы 3 (теп- лоотдающей поверхности теплоприемника), обеспечивается процессом испарения жидкости-теплоносителя 14 в тепловой трубе. Конденсация испаряемого теплоносителя в тепловой трубе происходит за счет циркуляции газа (воздуха, азота, аргона) в зазоре между тепловой трубой и защитным кожухом 4, Наличие перегородки 6 из нетеплопроводного материала, установленной в зазоре между защитным кожухом и тепловой трубой, исключает прямой обдув газом и передачу внешних тепловых воздействий со стороны защитного кожуха на теплоприемник, что повышает стабильность работы измерителя Циркуляция газа в зазоре между дополнительным и защитным кожухами создает диатермическую газовую завесу, позволяет избежать нагрева защитного кожуха в процессе работы устройства и, как следствие, искажения его градуировочных характеристик из-за изменения температуры газа, охлаждающего конденсатор тепловой трубы.

При установке устройства в зоне работающих сопел охлаждения оборудования защитный кожух оснащают насадком 10 в виде усеченного конуса, полость которого связана каналом со средствами 7 подвода газа, Тепловоспринимающую поверхность теплоприемника размещают на расстоянии, равном 0,2 - 0,5 диаметра теплоприемника, от плоскости основания насадка (фиг.З). При этом обеспечивается надежное экранирование тепловоспринимающей поверхности теплоприемника от попадания на нее ох-, лаждающей оборудование жидкости. Конфигурация насадка обеспечивает движение газа в его полости без прямого обдува тепловоспринимающей поверхности теплоприемника.

Для повышения мощности выходного сигнала на тепловую трубу устанавливают

теплоприемник, состоящий из двух параллель шх пластин 11 и 12, связанных между собой стержнем 13. При этом увеличиваются термическое сопротивление тепловому потоку при передаче его от тепловосприни- мающей к теплоотдающей поверхности теп- лоприемника и мощность снимаемого с дифференциальной термопары сигнала.

Применение устройства в системе управления тепловым режимом разливки по- зволяет повысить выход годного металла, снизить количество трещин на отливаемых слитках.

Формула изобретения 1. Устройство для измерения теплового состояния поверхности горячего металла, преимущественно слитка в машине непрерывного литья заготовок, содержащее тепловую трубу, коаксиально размещенную в защитном кожухе, испаритель тепловой тру- бы, выполненный в виде теплоприемника с размещенной в нем по меньшей мере одной дифференциальной термопарой, о т л и ч а- ю щ е е с я тем, что, с целью снижения погрешности измерения за счет повышения стабильности теплообмена в зонах конденсации и испарителя тепловой трубы, оно снабжено дополнительным кожухом, установленным ксаксиально защитному кожуху, и средствами подачи газа в зазоры между

теп ловой трубой и защитным кожухом и между защитным и дополнительным кожухом, причем за тепловоспринимающей поверхностью теплоприемника, в зазоре между тепловой трубой и защитным кожухом установлена непроницаемая для газа перегородка из нетеплопроводного материала, за которой на защитном кожухе в зоне конденсации тепловой трубы выполнено по меньшей мере одно отверстие.

2.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что тепловоспринимающий элемент размещен в насадке, установленном на защитном кожухе и выполненном в виде усеченного конуса, основание которого параллельно тепловоспринимающей повер- теплоприемникз, причем полость насадка соединена каналом со средствами подвода газа, а тепловоспринимающая по- верхност ь теппоприемника расположена на расстоянии 0,2 - 0,5 диаметра теплоприемника от плоскости основания насадка.

3.Устройство поп.1,отличающее- с я тем, что теплоприемник выполнен в виде параллельных пластин из теплопроводного материала, соединенных между собой по меньшей мере одним стержнем, выполненным из теплопроводного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения теплового состояния поверхности горячего металла | 1991 |

|

SU1771872A1 |

| Способ измерения теплового состояния поверхности горячего металла | 1991 |

|

SU1771873A1 |

| Устройство для измерения теплового потока | 1989 |

|

SU1719930A1 |

| Устройство для определения количества тепла | 1987 |

|

SU1509636A1 |

| Калориметрическая система для измерения давления и удельного теплового потока в высокоэнергетических потоках газа | 2021 |

|

RU2759311C1 |

| ТЕРМОЗОНД ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ СРЕДЫ В ТЕХНОЛОГИЧЕСКОМ АГРЕГАТЕ С ФУТЕРОВКОЙ | 1993 |

|

RU2045050C1 |

| Датчик теплового потока | 1990 |

|

SU1765721A1 |

| ТЕПЛОПРИЕМНИК | 2023 |

|

RU2808218C1 |

| Датчик теплового потока | 2022 |

|

RU2784578C1 |

| Зондовый радиометр | 1979 |

|

SU811969A1 |

Изобретение относится к области тепловых измерений в металлургии преимущественно при непрерывной разливке металла. Цель - снижение погрешности измерения за счет повышения стабильности теплообмена в зонах конденсации и испарителя теп- ловой трубы. Устройство содержит тепловую трубу, коаксиально размещенную в защитном кожухе, испаритель тепловой трубы с размещенной в нем по меньшей мере одной дифференциальной термопарой. Устройство также снабжено дополнительным кожухом, установленным коаксиально защитному кожуху, и средствами подачи газа в зазоры между тепловой трубой и защитным кожухом. Непосредственно за тепловоспринимающей поверхностью теплоприемника в зазоре между тепловой трубой и защитным кожухом установлена непроницаемая перегородка из нетеплопроводного материала, за которой на защитном кожухе в зоне конденсации тепловой трубы выполнено по меньшей мере одно отверстие. 2 з.п. ф-лы, 3 ил. ел с

Фив. 2

| Сэмойлович Ю.А., Крулевецкий С.А., Го- рячнов В.А., Кабаков З.К | |||

| Тепловые процессы при непрерывном литье стали | |||

| - М.: Металлургия, 1982 | |||

| Устройство для измерения температурыпОВЕРХНОСТи НАгРЕТыХ ТЕл | 1978 |

|

SU800692A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения температуры движущейся поверхности,преимущественно металлических заготовок | 1983 |

|

SU1204970A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-23—Публикация

1989-11-28—Подача