Изобретение относится к птицеперерабатывающей промышленности, преимущественно к производству формованных изделий из мяса птицы

Известен способ производства мясных фаршевых полуфабрикатов, предусматривающий нарезание мяса на куски, размягчение мяса, смешивание его с фаршем, порционирование сырья При этом для придания необходимых технологических свойств сырью предпочтительно используются ферментные препараты (см. патент США № 3100152, кл. 99-108, 1963).

Однако такой способ обработки сырья имеет недостатки. Во-первых, этот способ не предусматривает использование мяса птицы, особенно с повышенным содержанием жира Во-вторых, этот способ требует применения дефицитных и дорогих протео- литических ферментов. В-третьих, в данном способе фарш используется не в качестве пищевого адгезива, а в качестве основного компонента, что не позволяет получить продукт, имеющий вид натурального целого куска.

Наиболее олизким к изобретению по технической сущности и достигаемому эфч

XI

со

W

о о

фекту является способ изготовления формованного продукта из мяса птицы, предусматривающий нарезание мяса на куски, склеивание их в процессе формования, При этом для придания необходимых технологи- ческих свойств к сырью добавляют адгезив, для изготовления которого используются животные белки 1.

Согласно указанному способу особенность адгезива заключается в том, что он является жидкостью, главным компонентом которой является сыворотка крови, в которую добавлено небольшое количество щелочных веществ (гидроокиси и оксиды щелочноземельных металлов, а также веще- ства, содержащие кальций). Предусматривается в основном использование крови, содержание жира в которой невелико.

По указанному способу склеираемое мясо формируют, из него удаляют жировые компоненты, сухожилия и др., после чего наносят адгезив путем разбрызгивания или окунания кусков мяса, затем этими кусками заполняется емкость нужной формы и после выдерживания этого мяса в форме под дав- лением происходит его склеивание.

Однако данный способ обработки сырья имеет недостатки. Во-первых, процесс формования сырья отличается сравнительно большой продолжительностью (поряд ка нескольких часов). Во-вторых, этот способ требует удаления из мяса жировых включений, сухбжйлийГкожи и др., что не позволяет максимально использовать пищевую ценность мяса птицы, требует до- полнительных затрат на соответствующие операций и не позволяет получить продукт с высокой сочностью, так как получаемый продукт содержит лишь незначительное количество жира.

Целью изобретения является получение монолитного продукта, обладающего достаточной механической прочностью, сокращение длительности процесса и рациональное использование мяса утки.

Кусковое мясо уток содержитоколо 50% мышечной ткани и 50% кожи с легкоплавким подкожным жиром. Без соответствующей технологической обработки сырья и разработанной рецептуры сформованный продукт распадается на отдельные куски,

Сущность предложенного способа производства формованных изделий из мяса птицы заключается в том, что куски мяса птицы с неотделенными кожей и жиром сме- шивают с адгезивом, включающем в себя мясной компонент и связующее, формуют в течение 3-5 с.

Известны технические решения, в которых для получения прочной монолитной

структуры мясных продуктов в их рецептуре использовали фарш, мясо механической обвалки, пшеничную муку, казеинат натрия, соевый белок, сыворотку крови, меланж,

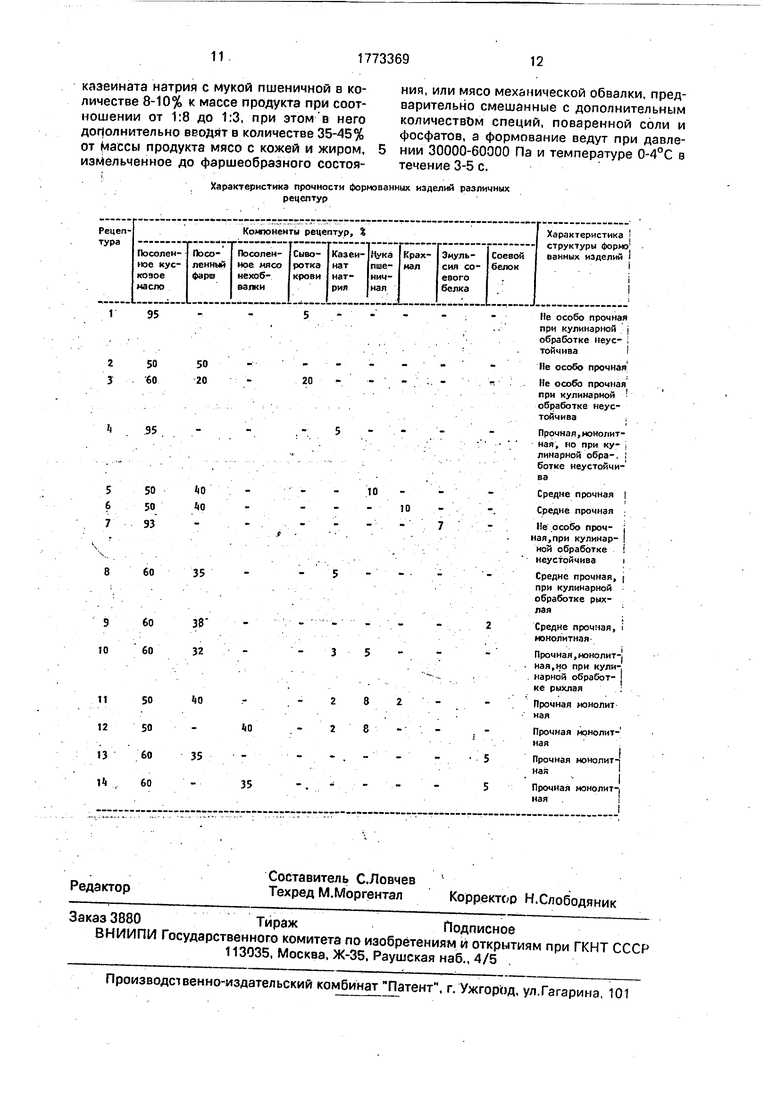

Проведенные опыты по получению формованных изделий из жирного мяса утки показали, чго для обеспечения прочной монолитной структуры предложенного продукта, удовлетворяющей технологическим требованиям, можно использовать некоторые указанные выше связующие только в определенных сочетаниях и соотношениях с мясным сырьем (см таблицу),

Кроме того, изделия некоторых рецептур разрушаются или становятся рыхлыми при кулинарной обработке.

Ниже описывается последовательность приготовления адгезива по предложенному способу производства формованного продукта.

Измельчают кусковое мясо утки с неотделенным жиром и кожей до фаршеобраз- ного состояния или берут мясо механической обвалки, полученное механическим сепарированием тушек уток с кожей и жиром, а также частей тушек, каркасов и шей.

Проводят посоп фарша или мяса мехоб- вэлки уток солью с добавлением трмполи- фосфата натрия по известной технологии (в течение 2 ч при 0 - 4°С).

Посоленный фарш или мясо мехобвалки смешивают со связующим, в качестве которого используют соевый белок или сочетание муки пшеничной с казеинатом натрия.

Полученный выше адгезив смешивают с измельченным на кусочки мясом птицы, при этом содержание в продукте посоленного фарша или мяса механической обвалки утки составляет 35 - 45%, а связующего, если в качестве его используют соевый белок - 4- 7%, а если смесь казеината натрия с пшеничной мукой-8- 10%. Сырье формуют при О - 4°С и да олений 30000-60000 Па в течение 3-5 с.

Сопоставительный анализ предложенного решения с прототипом показывает, что заявленный способ отнимается от известного тем, что для изготовления продукта используются кусочки мяса с неотделенными кожей и жиром, в качестве адгезива используется смесь посоленного измельченного до фаршеобразного состояния мяса птицы с кожей и жиром или мяса механической обвалки и связующего, формование проводят в течение 3 - 5 с при давлении 30000 - 60000 Па и температуре до 4°С.

Таким образом, заявляемый способ coot ветствует критерию изобретения Новизна.

Указанные отличительные особенности позволяют получить натуральный сочный продукт, сбалансированный по отношению белок-жир.

Сравнение предлагаемого способа не только с прототипом, но и с аналогами в данной области техники не выявило отличий отмеченных о отличительной части формулы изобретения, поэтому предложенный способ соответствует критерию существенные отличия.

Пример 1. Бескостное мясо с тушек уток измельчают на куски с неотделенными кожей и жиром размером 0,6 см, помещают в массажер, туда же вводят поваренную соль 1%, триполифосфат натрия 0,3%, перец черный 0,1%, кориандр 0,01%, охлажденную воду (или лед) 10% к массе мяса. Массирование проводят в течение б ч при О - 4°С. Бескостное мясо с тушек уток с неотделенными кожей и жиром также измельчают до фаршеобразного состояния (диаметр решетки 2 мм), добавляют поваренную соль 1%, перец черный 0,1%, кориандр 0,01%, триполифосфат натрия 0,3% к массе мяса. Посол фарша производят по известной технологии в течение 2 ч при 0 - 4°С. Приготавливают адгезив смешиванием 40% фарша, 2% казеината натрия и 8% муки пшеничной к массе продукта.

Весь процесс изготовления продукта ведут при 0 - 4°С. 50% адгезива добавляют к 50% посоленною кускового мяса к массе продукта и смешивают в течение 8 мин. (В дальнейших примерах для простоты изложения указан только процентный состав адгезива, содержание адгезива в продукте определяется как сумма в процентном отношении составных частей адгезива, а содержание кускового мяса в продукте как разница между 100% и содержанием в продукте адгезива). Полученную массу формуют на порции в течение 4 с при давлении 40000 Па и 2°С, а затем панируют в сухарной крошке и в дальнейшем обжаривают.

Продукт отличался монолитной структурой без пустот, обладал достаточной механической прочностью. После тепловой обработки был устойчив. Прослойки жира и кожи на разрезе изделий напоминали прожилки естественной соединительной ткани и благоприятно сказывались на товарном виде. При органолептической оценке отмечены высокая сочность и нежность изделий по сравнению с прототипом. При увеличении содержания связующего свыше 10% нарушалось склеивание продукта.

Пример 2. Для приготовления формованного продукта используется посоленное кусковое мясо утки и фарш, приготовленные аналогично примеру 1.

Адгезив приготавливают смешиванием 41 % фарша, 1 % казеината натрия и 8% муки

пшеничной к массе продукта. Приготавливают продукт аналогично примеру 1.

Продукт отличался монолитной структурой без пустот, обладал достаточной механической прочностью. После тепловой

0 обработки был устойчив. При снижении содержания казеинатз натрия менее 1 % отмечалось снижение механической прочности продукта, не удовлетворяющее технологическим требованиям.

5 ПримерЗ. Для пригбтовления формованного продукта используется измельченное посоленное кусковое мясо утки и фарш, приготовленные аналогично примеру 1.

0 Адгезив приготавливают смешиванием 42% фарша, 2% казеината, 6% муки пшеничной к массе продукта. Приготовляли продукт аналогично примеру 1.

Продукт отличался монолитной структу5 рой без пустот, обладал достаточной механической прочностью. После тепловой обработки был устойчив. При увеличении содержания казеината натрия более 2% после тепловой обработки продукта отмеча0 лось снижение его монолитности, структура становилась рыхлой. При снижении количества связующего ниже 8% нарушалась монолитность структуры продукта,

Пример 4. Для приготовления фор5 мованного продукта используется измельченное посоленное кусковое мясо утки, приготовленное аналогично примеру 1. В мясо механической обвалки утки добавляют поваренную соль 1%, перец черный 0,1%,

0 кориандр 0,01%, триполифосфат натрия 0,3% к массе мяса. Посол мяса мехобвалки производятаналогично посолу фарша в примере 1.

Адгезив приготавливают смешиванием

5 35% мяса механической обвалки утки и 5% соевого белка к пассе продукта. Адгезив добавляют к посоленному и измельченному кусковому мясу и смешивают в течение 9 мин. Полученную массу формуют на порции

0 в течение 3 с при давлении 40000 Па и 4°С. а затем панируют в сухарной крошке и в дальнейшем обжаризают.

Продукт отличался монолитной структу- рой без пустот, обладал достаточной меха5 нической прочностью. После тепловой обработки был устойчив. Прослойки жира и кожи на разрезе изделий напоминали прожилки естественной соединительной ткани и благоприятно сказывались на товарном виде. При органо/.ептической оценке отмечены высокая сочность и надежность изделий по сравнению с прототипом.

Пример 5. Для приготовления формованного продукта используется измельченное посоленное кусковое мясо утки и посоленное мясо механической обвалки утки, приготовленное аналогично примеру 4.

Адгезив приготавливают смешиванием 36% мяса механической обвалки утки и 4% соевого белка к массе продукта. Приготавливают продукт аналогично примеру 4.

Продукт отличался монолитной структурой без пустот, обладал достаточной механической прочностью. После тепловой обработки был устойчив. При снижении содержания соевого белка ниже 4% отмечалось снижение механической прочности продукта, не удовлетворяющее технологическим требованиям.

Пример 6. Для приготовления формованного продукта используется кусковое мясо утки и посоленное мясо механической обвалки утки, приготовленное аналогично примеру 4,

Адгезив приготавливают смешиванием 35% мяса механической обвалки утки и 7% соевого белка к массе продукта. Приготавливают продукт аналогично примеру 4.

Продукт отличался монолитной структурой без пустот, обладал достаточной механической прочностью. После тепловой обработки был устойчив.

При повышении содержания соевого белка выше 7% нарушалось склеивание продукта, он рассыпался.

Пример 7. Продукт изготавливают по рецептуре и технологии примера 1, а формование ведут при 2°С и давлении 30000 Па, затем панируют в сухарной крошке и в даль- нейшем обжаривают.

Продукт отличался монолитной структурой без пустот, обладал достаточной механической прочностью. После тепловой обработки был устойчив. При снижении давления формования ниже 30000 Па монолит- .ность продукта ухудшалась, появлялись пустоты.

Пример 8. Продукт изготавливают по рецептуре и технологии примера 4, а формование ведут при 3°С и давлении 60000 Па, затем панируют в сухарной крошке и в дальнейшем обжаривают.

Продукт отличался монолитной структурой .без пустот, обладал достаточной механической прочностью. После тепловой обработки был устойчив.

При повышении давления формования выше 60000 Пз происходит разрушение продукта с нарушением его однородности (продукт течет).

Пример 9. Продукт изготавливают по рецептуре и технологии примера 1, только вместо фарша используют приготовленное аналогично примеру 4 мяса механической

обвалки утки.

Продукт отличался монолитной структурой без пустот, обладал достаточной механической прочностью. После тепловой обработки был устойчив. Прослойки жира и

0 кожи на разрезе изделий напоминали прожилки естественной соединительной ткани и благоприятно сказывались на товарном виде. При органолептической оценке отмечены более высокая сочность и нежность

5 изделий по сравнению с прототипом.

При снижении или повышении содержания в продукте смеси казеината натрия с мукой пшеничной или при изменении их сочетания за пределы установленные приме0 рами 1-3 продукт аналогично обладал свойствами, не удовлетворяющими технологическим требованиям.

Пример 10. Продукт изготавливают по рецептуре и технологии примера 4, толь5 ко вместо мяса механической обвалки утки используют фарш, приготовленный аналогично примеру 1.

Продукт обладал такими же свойствами, как и в примере 9.

0 При снижении содержания в продукте соевого белка ниже 4% или повышении его более 7% продукт не обладал достаточной, механической прочностью.

Пример 11. Для приготовления фор5 мованного продукта используется измельченное посоленное кусковое мясо утки и фарш, приготовленные аналогично примеру 1.

Адгезив приготавливают смешиванием

0 35% фарша, 2 % казеината натрия и 8% муки пшеничной к массе продукта. Приготовляют продукт аналогично примеру I.

Продукт отличался монолитной структурой без пустот, обладал достаточной меха5 нической прочностью. После тепловой обработки был устойчив. При снижении содержания фарша менее 35% наблюдалось ухудшение качества продукта, снижение его монолитности, появление пустот.

0 Пример12. Для приготовления формованного продукта используется измельченное посоленное кусковое мясо утки и фарш, приготовленные аналогично примеру 1.

5 Адгезив приготавливают смешиванием 45% фарша, 2% казеингта натрия и 8% муки пшеничной к массе продукта. Приготавливают продукт аналогично примеру 1.

Продукт отличался монолитной структурой без пустот, обладал достаточной механичеекой прочностью. После тепловой обра- 6ofKn был устойчив. При повышении содержания фарша более 45% наблюдалось ухудшение качества продукта, он приобретал фаршеобразнуй вид, не соответствующий натуральному куску мяса.

Пример 13. Для приготовления формованного продукта используется измельченное посоленное кусковое мясо утки и мясо механической обвалки утки, приготовленное аналогично примеру 4.

Адгезив приготавливают смешиванием 35% мяса механической обвалки утки и 6% соевого белка к массе продукта. Приготавливают продукт аналогично примеру А.

Продукт отличался монолитной структурой без пустот, обладал достаточной механической прочностью. После тепловой обработки был устойчив. При снижении содержания мяса мехобвалки менее 35% наблюдалось ухудшение монолитности продукта, появление пустот.

Пример 14. Для приготовления формованного продукта используется измель- ченное посоленное кусковое мясо утки и мясо механической обвалки утки, приготовленное аналогично примеру А.

Адгезив приготавливают смешиванием 45% мяса механической обвалки утки и 4% соевого белка к массе продукта. Приготавливают продукт аналогично примеру 4.

Продукт обладал такими же свойствами, как и в примере 13. При повышении содержания фарша более 45% продукт приобретал фаршеобразный вид, не соответствующий натуральному куску мяса.

Пример 15. Продукт изготавливают по рецептуре и технологии примера 1, а формование ведут при 0°С и давлении 50000 Па, а затем панируют в сухарной крошке и в дальнейшем обжаривают.

Продукт отличался монолитной структурой без пустот, обладал достаточной механической прочностью. После тепловой обработки был устойчив. При понижении температуры формования ниже 0°С необходимы дополнительные затраты энергии на подмораживание продукта, что не удовлетворяет экономическим требованиям к продукту.

Пример 16. Продукт изготавливают по рецептуре и технологии примера 4, а формование ведуг при 4°С и давлении 40000 Па, а затем панируют в сухарной крошке и в дальнейшем обжаривают.

Продукт отличался монолитной структурой без пустот, обладал достаточной механической прочностью. После тепловой обработки был устойчив. При повышении

температуры формования выше 4°С происходит разрушение продукта с нарушением . его однородности (продукт течет). л П р и м е р. 17, Продукт изготавливают

по рецептуре и технологии примера 1, при этот кусковое мясо утки измельчают до размера кусочков 0,5 см, а формование ведут при 2°С, давлении 50000 Па в течение 3 с, а затем панируют в сухарной крошке и в даль0 нейшем обжаривают.

Продукт отличался монолитной структурой без пустот, обладал достаточной механической прочностью. После тепловой обработки был устойчив

5 При уменьшении времени формования менее 3 с нарушалась монолитность продукта, появлялись пустоты, Уменьшение размера кусочков мяса утки с кожей и жиром менее 0,5 см нецелесообразно, так как про0 дукт будет приобретать фаршеобразный вид.

Пример 18. Продукт изготавливают по рецептуре и технологии примера 4, при этом кусковое мясо утки измельчают до раз5 мера кусочков 1,0 см, а формование ведут при 3°С, давлении 50000 Па в течение 5 с, а затем панируют в сухарной крошке и в дальнейшем обжаривают.

Продукт отличился монолитной структу0 рой без пустот, обладал достаточной механической прочностью. После тепловой обработки был устойчив.

Увеличение времени формования более 5 с не приводит к возрастанию прочности и

5 монолитности продукта, а поэтому не целесообразно. Увеличение размера кусочков мяса утки с кожей и жиром более 1,0 см приводит к нарушению монолитности продукта, появлению пустот.

0Формула изобретения

Способ производства формованного продукта из мяса утки, предусматривающий обвалку мяса, его измельчение, получение адгезива с использованием связующего

5 компонента, смешивание его с кусочками мяса и формование под давлением до образования монолита, отличающийся тем, что, с целью получения монолита, обладающего достаточной механической прочно0 стью, сокращения длительности процесса и рационального использования мяса, обвалку ведут с отделением мяса совместно с кожей и жиром, измельчение его проводят- до размеров кусочков 0,5-1 см, после из5 мельчения мясо подвергают посолу с масси- рованием и добавлением специй, поваренной соли и фосфатов, при получении адгезива в качестве связующего компо- нента используют соевый белок в количестве 4-7% к массе продукта или смесь

каэеината натрия с мукой пшеничной в количестве 8-10% к массе продукта при соотношении от 1:8 до 1:3, при этом в него дополнительно вводят в количестве 35-45% от Массы продукта мясо с кожей и жиром, измельченное до фаршеобразного состояния, или мясо механической обвалки, предварительно смешанные с дополнительным количеством специй, поваренной соли и фосфатов, а формование ведут при давлении 30000-60000 Па и температуре 0-4°С в течение 3-5 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для приготовления мясного продукта для детского питания | 1985 |

|

SU1316643A1 |

| Композиция для приготовления мясного продукта | 1990 |

|

SU1761102A1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРЫХ ПРОДУКТОВ ИЗ МЯСА ПТИЦЫ | 2013 |

|

RU2520018C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО ФАРША ИЗ ГЛУБОКОВОДНЫХ РЫБ | 2012 |

|

RU2492720C1 |

| ПРОДУКТ МЯСНОЙ ФОРМОВАННЫЙ В ТЕСТОВОЙ ОБОЛОЧКЕ, ОБСЫПАННЫЙ ПАНИРОВКОЙ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573317C2 |

| СПОСОБ ПРОИЗВОДСТВА РУБЛЕНЫХ ПОЛУФАБРИКАТОВ ИЗ МЯСА ПТИЦЫ | 2015 |

|

RU2619988C1 |

| СПОСОБ ПРОИЗВОДСТВА КОТЛЕТ | 2012 |

|

RU2496348C1 |

| Способ производства мясного хлеба | 2017 |

|

RU2640365C1 |

| Ветчина с белково-жировой эмульсией | 2021 |

|

RU2776008C1 |

| Способ производства колбасного хлеба | 2019 |

|

RU2726896C1 |

Использование: в птицеперерабатывающей промышленности, в частности в производстве формованных изделий из мяса птицы. Сущность изобретения: при обвалке тушек утки выделяют мясо совместно с кожей и жиром, его измельчают до размеров кусочков 0,5-1 см. Измельченное мясо солят с введением поваренной соли 1 %, фосфатов 0,3%, специй 0,11%, охлажденной воды 10% к массе мяса. Массирование проводят в течение 6 ч при 0-4°С. Мясо смешивают с адгезивом. Адгезип готовят из мясного компонента и связующего вещества. Для мясного компонента берут либо мясо утки с кожей и жиром, измельченное до фаршеоб- разного состояния, либо мясо механической отвалки, предварительно смешанное с поваренной солью, фосфатами и специями в количестве соответственно 1. 0,3 и 0,10% к массе мяса. В качестве связующего вещества используют или соевый белок в количестве 4-7% к массе продукта, или смесь казеината натрия с мукой пшеничной в количестве 8-10% к массе продукта при соотношении от 1:8 до 1:3. Связующее вещество смешивают с мясным компонентом, который берется в количестве 35-45% от массы продукта. Адгезип смешивают с измельченным мясом утки и формуют продукт при давлении 30000-60000 Па, температуре 0-4°С в течение 3-5 с. Продукт панируют в сухарной крошке жарят. 1 табл. СО с

Характеристика прочности формованных изделий различных рецептур

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1992-11-07—Публикация

1990-10-23—Подача