Изобретение относится к технологии получения топливных брикетов из углерод- содержащих промышленных отходов.

В электроугольном производстве при производстве электродов угольных элементных в соответствии с ТУ 16-757011-84 (ИЛЕА 757.351.015ТУ) образуются углерод- содержащие отходы двух видов:

углеродсодержащие отходы с содержанием 90-95 мас,% углерода и

углеродсодержащие отходы с содержанием в них, наряду с углеродом, 7-9 мас.% технического парафина.

Данные отходы дальнейшего применения в базовом производстве не находят и вывозятся па свалку.

Известен способ получения топливных брикетов на основе смеси древесных отходов с торфом, включающий измельчение до 0,11-5,0 мм древесных отходов торфяного производства, их нагрев до 90-100°С в течение 3-8 мин, смешивание с 4-25 мас.% торфяной пыли и последующее прессование

при давлении 40-70 МПа в матрице, нагретой до 180-210°С. Однако существенные энергетические затраты, связанные с предварительной разделкой древесных отходов (выкорчеванных из торфяной залежи пней), на отрезки мерной длины и их последующим измельчением, дополнительные транспортные расходы на доставку с полей добычи торфа к месту производства брикетов, иедут к повышению затрат на процесс.

Наиболее близким техническим решением является способ получения угле- родсодержащих топливных брикетов, включающий смешение измельченного угля с 10-30 мас.% золы с размером частиц менее . 0,2 мм с нагревом смеси до 70-90°С и последующее прессование при давлении 75- 100 МПа. В соответствии с данным способом углеродсодержащие отходы основного производства могут быть утилизированы лишь в объеме до 30 мас.% по отношению к основному брикетируемому

(Л

С

vj vi со о со

материалу, что повышает затраты на процесс.

Целью изобретения является снижение затрат на процесс производства топливных брикетов при одновременном увеличении их теплотворной способности,

Указанная цель достигается тем, что в способе получения топливных брикетов из углеродсодержащих материалов и углерод- содержащих отходов основного производства, включающем их смешение между собой с нагревом до 70-90°С и последующее прессование смеси в матрице под давлением 20-100 МПэ, в качестве углеродсодержащих материалов используют отходы электроугольного производства при следующем соотношении компонентов смеси, мас.%:

Углеродсодержащие

отходы с содержанием

90-95 мас.% углерода10-30

Углеродсодержащие

отходы с содержанием

7-9 мас.% технического

парафина70-90

Использование в качестве дисперсных углеродсодержащих материалов смеси отходов электроугольного производства с содержанием 90-95 мас.% углерода и отходов электроугольного производства, содержащих 7-9 мас.% технического парафина, при следующем соотношении в смеси, мас.%: отходы электроугольного производства с содержанием 90-95 мас.% углерода 10-30 и отходы электроугольного производства с содержанием 7-9 мас,% технического парафина 70-90, а также прессование смеси отходов электроугольного производства под давлением 20-100 МПа, позволяет сократить затраты .на производство топливных брикетов. При этом обеспечивается получение высококалорийного бытового топлива с нормативными показателями прочности и водопоглощения.

Для проведения опытов были отобраны;

отходы электроугольного производства с содержанием 90-95 мас.% углерода, образующиеся на стадии механической обработки электродов в результате резки с охлаждающей жидкостью при последующем отжатии жидкости в пресс-фильтре;

отходы электроугольного производства с содержанием 7-9 мас.% технического парафина, получаемые в результате абразивной обработки (шлифования) пропитанных парафином электродов, с осаждением отходов в фильтрах.

Отходы представляют собой углеродистый мелкодисперсный порошок размером частиц до 0,1 мм, влажностью 1-5%, зольностью 5-10%, насыпной плотностью 300 500 кг/м3, удельной теплотой сгорания 7500-8000 ккал/кг.

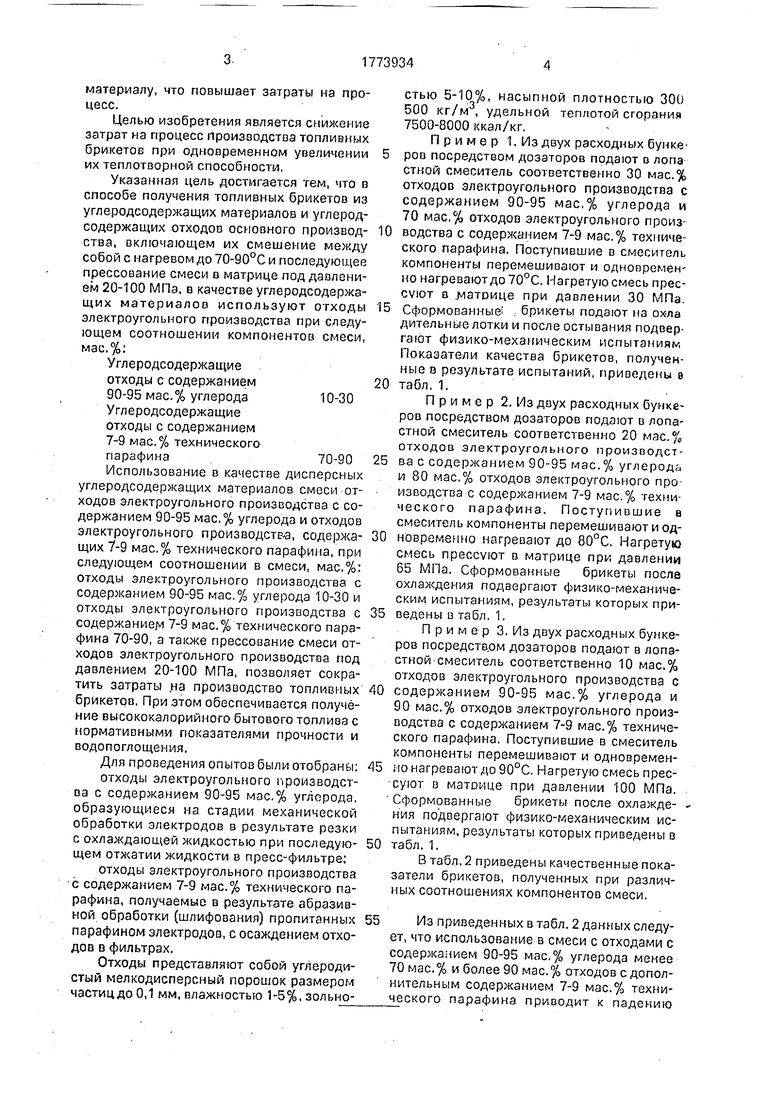

Пример 1. Из двух расходных бункеров посредством дозаторов подают в лопа стной смеситель соответственно 30 мас.% отходов электроугольного производства с содержанием 90-95 мас,% углерода и 70 мас.% отходов электроугольного производства с содержанием 7-9 мас.% технического парафина. Поступившие в смеситель компоненты перемешивают и одновремен но нагревают до 70°С. Нагретую смесь прессуют в матрице при давлении 30 МПа.

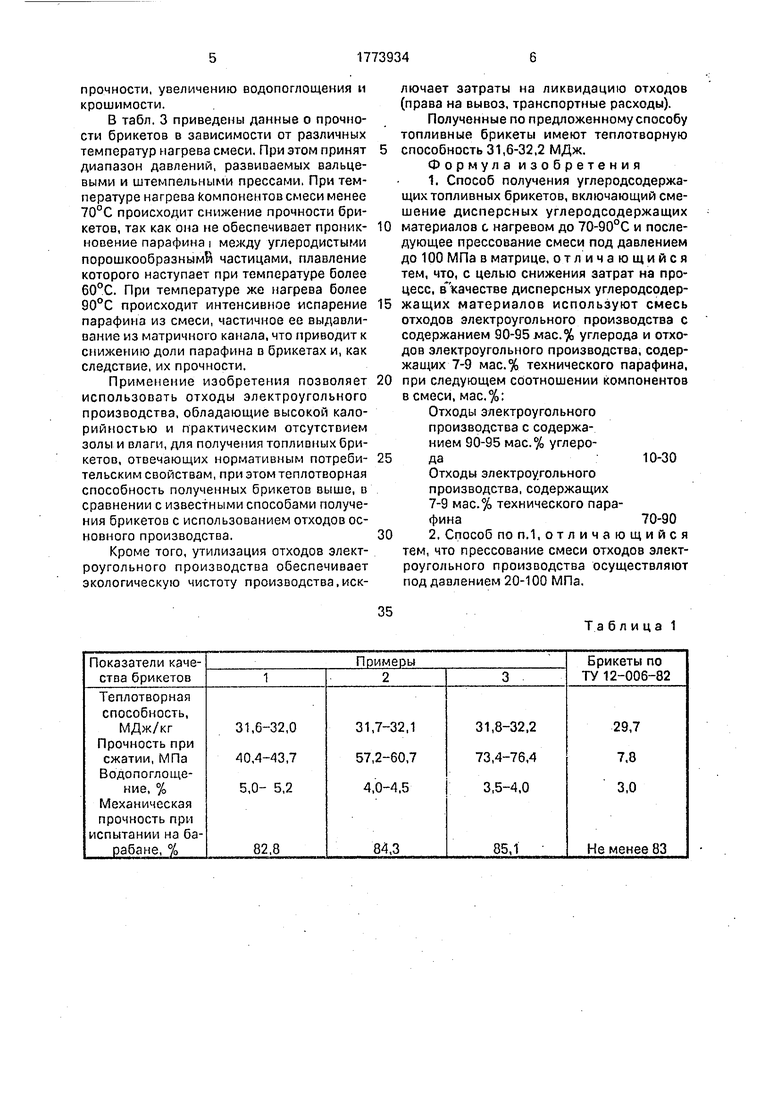

Сформованные брикеты подают на охла дительные лотки и после остывания подвергают физико-механическим испытаниям Показатели качества брикетов, полученные в результате испытаний, приведены в

табл, 1.

Пример 2. Из двух расходных бункеров посредством дозаторов подают в лопастной смеситель соответственно 20 мас.% отходов электроугольного производства с содержанием 90-95 мас.% углерода и 80 мас,% отходов электроугольного производства с содержанием 7-9 мас.% технического парафина. Поступившие в смеситель компоненты перемешивают и одповременно нагревают до 80°С. Нагретую смесь прессуют в матрице при давлении 65 МПа. Сформованные брикеты после охлаждения подвергают физико-механическим испытаниям, результаты которых приведены в табл, 1.

Пример 3. Из двух расходных бункеров посредством дозаторов подают в лопастной смеситель соответственно 10 мас.% отходов электроугольного производства с

содержанием 90-95 мас.% углерода и 90 мас.% отходов электроугольного производства с содержанием 7-9 мас.% технического парафина. Поступившие в смеситель компоненты перемешивают и одновременпо нагревают до 90°С. Нагретую смесь прессуют в матрице при давлении 100 МПа. Сформованные брикеты после охлаждения подвергают физико-механическим испытаниям, результаты которых приведены в

табл. 1.

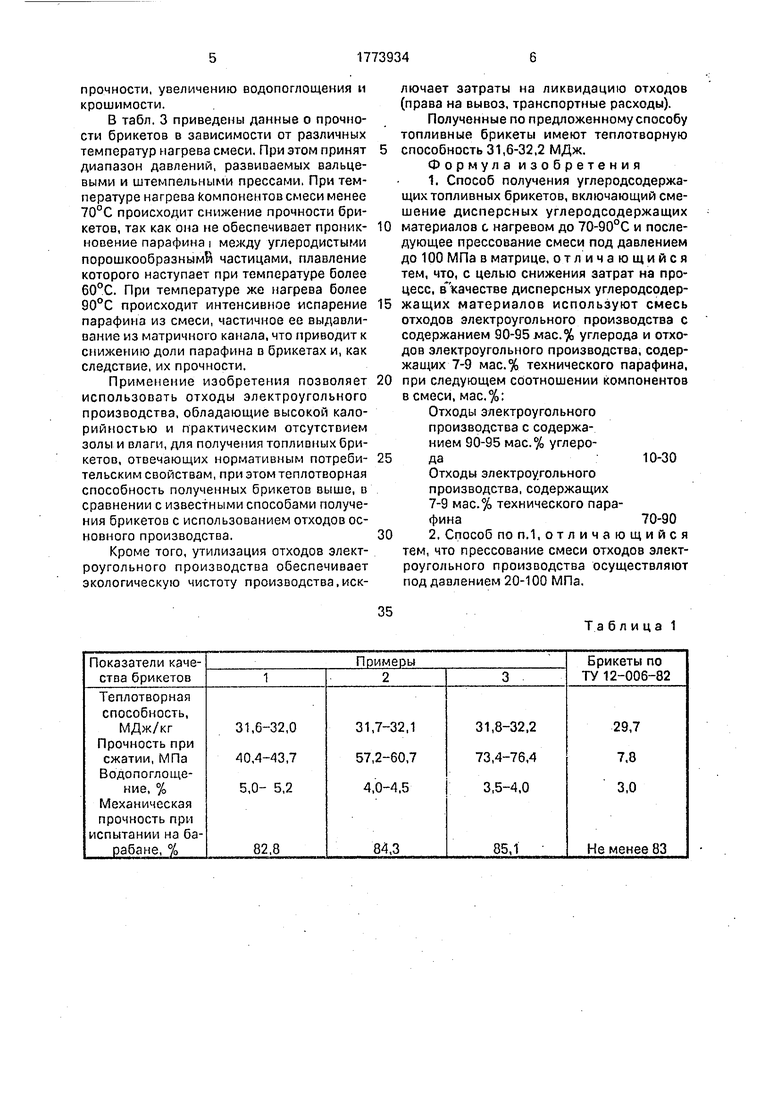

В табл, 2 приведены качественные показатели брикетов, полученных при различных соотношениях компонентов смеси,

Из приведенных в табл. 2 данных следует, что использование в смеси с отходами с содержанием 90-95 мас.% углерода менее 70 мас.% и более 90 мас.% отходов с дополнительным содержанием 7-9 мас.% технического парафина приводит к падению

прочности, увеличению водопоглощения и крошимости.

В табл. 3 приведены данные о прочности брикетов в зависимости от различных температур нагрева смеси. При этом принят диапазон давлений, развиваемых вальцевыми и штемпельными прессами. При температуре нагрева Компонентов смеси менее 70°С происходит снижение прочности брикетов, так как она не обеспечивает проникновение парафина i между углеродистыми порошкообразными частицами, плавление которого наступает при температуре более 60°С. При температуре же нагрева более 90°С происходит интенсивное испарение парафина из смеси, частичное ее выдавливание из матричного канала, что приводит к снижению доли парафина п брикетах и, как следствие, их прочности.

Применение изобретения позволяет использовать отходы электроугольного производства, обладающие высокой калорийностью и практическим отсутствием золы и влаги, для получения топливных брикетов, отвечающих нормативным потребительским свойствам, при этом теплотворная способность полученных брикетов выше, в сравнении с известными способами получения брикетов с использованием отходов основного производства.

Кроме того, утилизация отходов электроугольного производства обеспечивает экологическую чистоту производства,иск0

5

0

5

0

лючает затраты на ликвидацию отходов (права на вывоз, транспортные расходы).

Полученные по предложенному способу топливные брикеты имеют теплотворную способность 31,6-32,2 МДж.

Формула изобретения

1.Способ получения углеродсодержа- щих топливных брикетов, включающий смешение дисперсных углеродсодержащих материалов с нагревом до 70-90°С и последующее прессование смеси под давлением до 100 МПа в матрице, отличающийся тем, что, с целью снижения затрат на процесс, в качестве дисперсных углеродсодержащих материалов используют смесь отходов электроугольного производства с содержанием 90-95 мае. % углерода и отходов электроугольного производства, содержащих 7-9 мас.% технического парафина, при следующем соотношении компонентов в смеси, мас.%:

Отходы электроугольного производства с содержанием 90-95 мас.% углерода10-30Отходы злектроугольного производства, содержащих 7-9 мас.% технического парафина 70-90

2.Способ по п.1,отличающийся тем, что прессование смеси отходов электроугольного производства осуществляют иод давлением 20-100 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОРФЯНЫХ ТОПЛИВНЫХ БРИКЕТОВ И СОСТАВ ДЛЯ БРИКЕТИРОВАНИЯ | 1999 |

|

RU2174535C2 |

| ТВЕРДОТОПЛИВНАЯ ГРАНУЛИРОВАННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2484124C2 |

| ВЛАГОУСТОЙЧИВЫЙ ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2149889C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО БРИКЕТА (ВАРИАНТЫ) | 2009 |

|

RU2396306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2012 |

|

RU2486232C1 |

| Способ получения топливных брикетов | 1983 |

|

SU1458377A1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ БУРОГО УГЛЯ | 2008 |

|

RU2373261C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2147029C1 |

Применение: производство топливных брикетов для промышленных и коммунально-бытовых нужд. Сущность изобретения: 10-30 мас.% дисперсных отходов электроугольного производства с содержанием 90-95 мас.% углерода смешивают с 70- 90 мас.% дисперсных отходов электроугольного производства, содержащих 7-9 мас.% технического парафина, с нагревом до 70-90°С и затем прессуют в брикеты под давлением 20-100 МПа в матрице, что обеспечивает снижение затрат на процесс. 1 з.п. ф-лы, 3 табл.

Таблица 1

Примечание: Давление прессования 50 МПа. Температура нагрева смеси 70°С.

Таблица 2

Таблица 3

| Способ получения топливных брикетов | 1983 |

|

SU1458377A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Патент США №4309190, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-11-07—Публикация

1990-10-30—Подача