Изобретение относится к производству топливных брикетов для про- мьшленных и коммунально-бытовых нужд и может быть использовано в. торфяной и деревообрабатьюающей про- мьшшенности.

Цель изобретения - повышение теплотворной способности, уменьшение водопоглощения и увеличение прочности брикетов.

Древесные отходы торфяных-месторождений существенно отличаются по своим физик.о-химическим свойствам от обычной древесины. Содержание основных компонентов в древесных отходах торфяных месторождений следую- miee, мас.%: целлюлоза 10,2-38,lj лигнин 26,5-33,0; смолы 15-50; гемицел- люлоза 0,6-9,6; гуминовые кислоты 0,5-9,9; вода связанная - остальное.

Физические параметры: плотность 0,38- 0,42 г/см ; пористость 60-72%.

Пример 1. Берут древесные отходы торфяного месторождения и измельчают их в ножево-молотковой дробилке до крупности 5 мм. Полученные частицы нагревают до 100°С в течение 8 мин. Нагретые древесные частицы (96 мас.%) перемешивают с 4 мас.% торфяной пыли, взятой из сушильного отделения торфобрикетного завода. Пе- ремепшвание осуществляют в лопастном смесителе в течение 1-3 мин. Полученную смесь загружают в матрицу, нагретую до 210°С, и прессуют при давлении 70 МПа со скоростью 1 м/с с выдержкой 0,5 с на 1 мм толщины брикета. Сформованный брикет извлекают из матрицы и через 2 ч подвергают физико-механическим испытаниям.

сл

00

оо

145

Йрочность брикета кг/см, во- йопоглощение 5%, теплотворная способ- iiocTb 4600-5000 ккал/кг, крошимость

5%.

Пример 2. Берут древесные отходы, измельчают до крупности 0,1 мм, нагревают до 90°С в течение 3 мин и перемешивают с торфяной пылью в количестве 25% мае„ Полученную 1смесь загружают в матрицу, нагретую о 180°С, и прессуют при давлении |40 МПа со скоростью 0,5 м/с с вы- держкой 0,3 с на 1 мм толщины бри1кета.

Остальные параметры процесса ана- Злогичны приведенным в примере 1. ПРОЧНОСТЬ брикета 68-76 кг/см , водо- поглощение 2-4%, теплотворная способ- JHOCTb 4500-5200 кквал/г., крошимость 4,3%.

г Пример 3. Берут древесные (отходы, измельченные до крупности з мм, нагревают их до 95° С в .тече- (ние 5,5 мин и смешивают с 14 мас.% iторфяной пыли. Полученную смесь загружают в матрицу, нагретую до 195°С, и прессуют со скоростью 0,4 м 1 с при давлении 55 МПа с вьщержкой 5,4 с на 1 мм толщины брикета. Остальные параметры способа аналогичны приведенным в примере 1.

Прочность брикета 82,5-94 кг/см , водопоглощение 2%, теплотворная способность 5000-5350 ккал/г, кроши- : мость 3,6%.

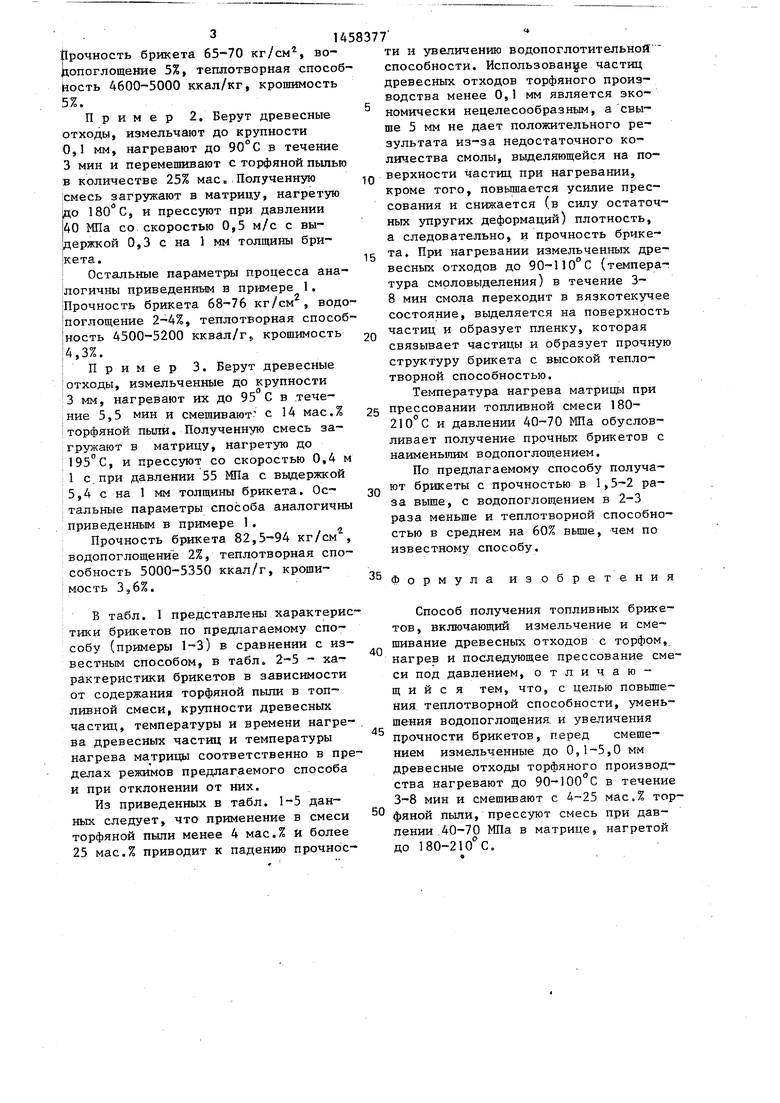

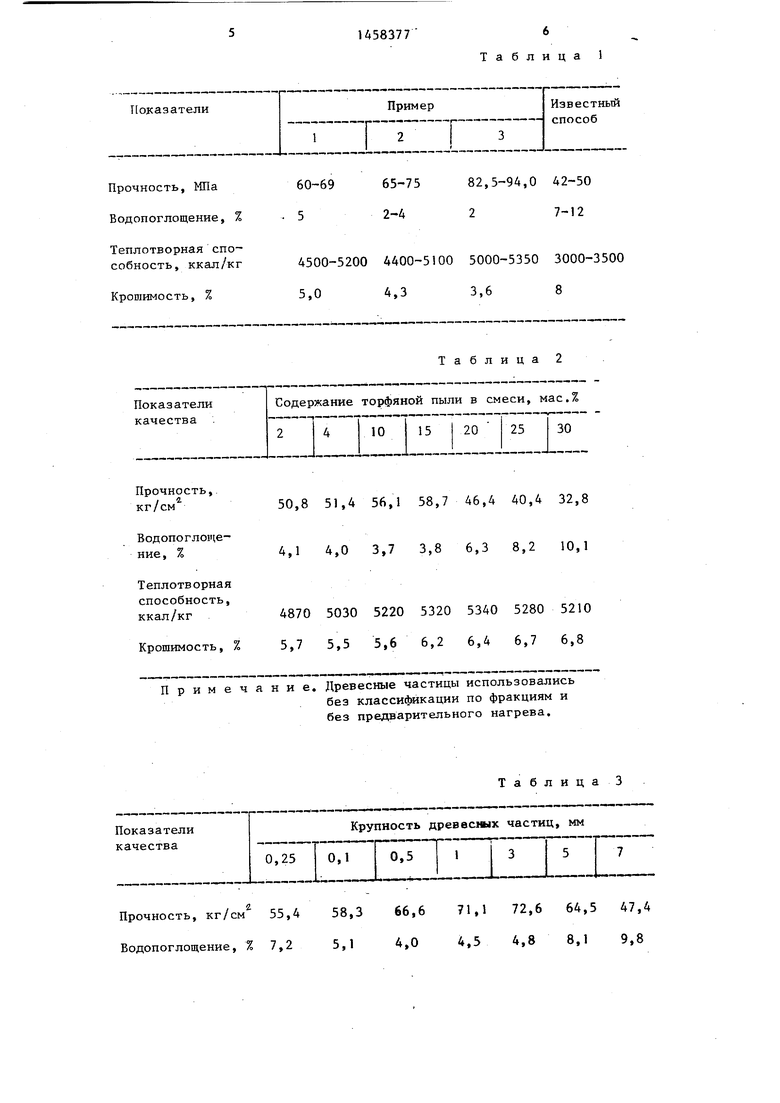

Б табл. 1 представлены характеристики брикетов по предлагаемому способу (примеры 1-3) в сравнении с известным способом, в табл. 2-5 - характеристики брикетов в зависимости от содержания торфяной пыли в топливной смеси, крупности древесных частиц, температуры и времени нагрева древесных частиц и температуры нагрева матрицы соответственно в пределах режимов предлагаемого способа и при отклонении от них.

Из приведенных в табл. 1-5 данных следует, что применение в смеси торфяной пыли менее 4 мас.% и более 25 мас.% приводит к падению прочнос

5

ти и увеличению водопоглотительноЯ способности. Использование частиц древесных отходов торфяного производства менее 0,1 мм является экономически нецелесообразным, а свыше 5 мм не дает положительного результата из-за недостаточного количества смолы, выделяющейся на поверхности частиц при нагревании, кроме того, повьшается усилие прессования и снижается (в силу остаточных упругих деформаций) плотность, а следовательно, и прочность брикета. При нагревании измельченных древесных отходов до 90-110°С (температура смрловыделения) в течение 3- 8 мин смола переходит в вязкотекучее состояние, выделяется на поверхность частиц и образует пленку, которая связывает частицы и образует прочную структуру брикета с высокой теплотворной способностью.

Температура нагрева матрицы при 5 прессовании топливной смеси 180- 210°С и давлении 40-70 МПа обусловливает получение прочных брикетов с наименьшим водопоглощением,

По предлагаемому способу получают брикеты с прочностью в 1,5-2 раза вьше, с водопоглощением в 2-3 раза меньше и теплотворной способностью в среднем на 60% выше, чем по известному способу.

0

0

35

Формула изобретения

Способ получения топливных брикетов, включающий измельчение и смеивание древесных отходов с торфом, нагрев и последующее прессование смеси под давлением, отличающийся тем, что, с целью повьшге- ния теплотворной способности, уменьшения водопоглощения и увеличения прочности брикетов, перед смешением измельченные до 0,,0 мм древесные отходы торфяного производства нагревают до 90-100 с в течение 3-8 мин и смешивают с 4--25 мас,% тор- фяной пыли, прессуют смесь при давлении 40-70 МПа в матрице, нагретой до 180-210 С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродсодержащих топливных брикетов | 1990 |

|

SU1773934A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1998 |

|

RU2131912C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2007 |

|

RU2373262C2 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 2003 |

|

RU2237082C1 |

| УГЛЕРОДСОДЕРЖАЩИЕ ФОРМОВКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2246530C1 |

| Высококалорийные топливные брикеты из композиционного материала на основе древесных отходов (варианты) | 2017 |

|

RU2653513C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

| УГЛЕРОДОСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2114902C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРФЯНЫХ ТОПЛИВНЫХ БРИКЕТОВ И СОСТАВ ДЛЯ БРИКЕТИРОВАНИЯ | 1999 |

|

RU2174535C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2012 |

|

RU2486232C1 |

Изобретение относится к производству топливных брикетов для промышленных и коммунально-бытовых нужд и может быть использовано в торфяной и деревообрабатьтающей промышленности. Цель - повьшение теплотворной способности, уменьшение водопоглощения и увеличение прочности брикетов. Измельченные до 0,1-0,5 мм древесные отходы нагревают до 90-100 С в течение 3-8 мин и смешивают с 4-25 мас.% торфяной пыли. Смесь прессуют под давлением 40-70 МПа в матрице, нагретой до 180-210°С. 5 табл.

50,851,456,158.746,440,432,8

4,14,03,73,86,38,210,1

4870503052205320534052805210

5,75,55,66,26,46,76,8

Примечание. Древесные частицы использовались

без классийикации по фракциям и без предварительного нагрева.

Прочность, кг/см 55,4 58,3 66,6 71,1 72,6 64,5 47,4 Водопоглощение, % 7,2 5,1 4,0 4,5 4,8 8,1 9,8

Таблица 2

Таблица 3

Теплотворная способность, ккал/кг 5330 5335 5335 5340 5315 5310 5310

Крошимость, %

5Л

5,35,55,6 5,9 7,1 7,8

Примечай ие„ Содержание торфяной пыли 15 %.

Т а б л и- ц а 4

74,5

4,5

5330

5,5

81,193,990,183,3

3,72,82,03,1

5335534053305330

5,03,63,74,3

Примечаниво Содержание торфяной пьши 15 %, крупность древесных

частиц 1 мм„

Таблица 5

77,794,076,4

3,82,14,0

533553405330

3,63,74,1

| Устройство для перекрытия межсудового и причального пространства | 1984 |

|

SU1197965A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США № 4229183, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1989-02-15—Публикация

1983-09-22—Подача