Изобретение относится к теплотехнике и может быть использовано преимущественно при разработке теплообменных аппаратов с изменением агрегатного состояния вещества, в частности в установках низкотемпературного разделения воздуха (ВРУ).

В связи с тем. что ВРУ, как правило, работают в широком диапазоне производительности по расходам выдаваемых продуктов, то требуется регулировать производительность конденсаторов-испарителей для обеспечения нормальной эксплуатации установки.

Изменение производительности аппаратов возможно осуществл ггь различными способами; изменением давления, изменением кратности циркуляции, изменением рабочего уровня, отключением части рабочей поверхности.

Известен теплообменник 1, содержащий теплообменную поверхность в виде пластинчато-ребристого пакета с чередующимися каналами для теплоносителя и хладагента, с коллекторами входз и выхода

теплообменных сред. Указанный теплообменник разделен перегородками на секции и может быть использован как испаритель с регулированием производительности, путем отключения одной из секций.

Однако подобную конструкцию неэффективно использовать в качестве испарителя по следующим причинам.

Во-первых, если разделена на секции полость хладагента, то не обеспечиваются условия взрывобезопасности, так как жидкость, оставшаяся в отключенных каналах, со временем подпаривается и неизбежна высадка углеводородов.

Во-вторых, если разделена на секции полость теплоносителя, то требуется привлекать со стороны дополнительный теплоносительдлярегулированияпроизводительности, так как установленные перегородки между секциями служат для использования дополнительных рабочих сред. Кроме того, в этом случае полость кипения, не разделенная на секции, также не обеспечивает условия взрывобезопасносо

С

vi vi

t

сти при эксплуатации из-за отсутствия условий для циркуляции кипящей жидкости.

Таким образом, данная конструкция не позволяет осуществлять регулирование производительности испарителя в широких пределах.

Наиболее близким техническим решением к изобретению, выбранным в качестве прототипа, является испаритель погружного типа, содержащий корпус и размещенную в нем теплообменную поверхность в виде пакета пластин, образующих открытые вертикальные каналы для испарительного агента и, расположенные в чередующем порядке с ними вертикальные каналы для теплоносителя, подключенные к верхнему раздающему и нижнему собирающему коллекторам 2.

Указанная конструкция позволяет регулировать производительность только уровнем затопления поверхности кипения, что имеет пределы регулирования, определяемые безопасностью работы испарителя- конденсатора.Виспарителе воздухорэзделительных установок отложение взрывоопасных примесей происходит в режиме работы сухой стенки, т.е. когда стенка не смывается жидкостью, отсутствует циркуляция, и стенка контактирует только с паром. Режим работы, обеспечивающий влажную стенку, достигается регулированием относительного уровня кипящей жидкости от 0,7 до 1.0 высоты каналов. При уменьшении уровня ниже 0,7 испаритель работает в режиме сухой стенки. Таким образом, изменение уровня кипящей жидкости может изменять производительность в пределах 20 % от номинала.

Целью изобретения является повышение эксплуатационной надежности и расширение диапазона регулирования.

Цель достигается тем, что в испарителе погружного типа, содержащем корпус и размещенную в нем теплообменную поверхность в виде пакета пластин, образующих открытые вертикальные каналы и, расположенные в чередующем порядке с ними вертикальные каналы для теплоносителя, подключенные к верхнему раздающему и нижнему собирающему коллекторы, нижний собирающий коллектор разделен на два отсека, снабженных запорной арматурой для поочередного открытия, и подключенных к разному количеству каналов для теплоносителя, при этом последние в зоне примыкания отсеков собирающего коллектора, выполнены с общей разделительной стенкой.

Сопоставительный анализ с прототи- пом показывает, что заявленный аппарат

отличается совокупностью конструктивных элементов. Таким образом, заявленное решение обладает критерием новизны.

Рассмотрим подробнее влияние отличи- тельных признаков на достижение поставленной цели.

1. Собирающий коллектор разделен на отсеки и каналы для теплоносителя подключены... различным отсекам... Открывая или

0 закрывая арматуру отсека, можно подключать или отключать соответствующие отсеку каналы теплоносителя, тем самым изменяя производительность аппарата подробное описание действия аппарата приведено ни5 же), Таким образом, указанный признак позволяет расширить диапазон регулирования производительности аппарата.

2....Каналы теплоносителя в зоне при- 0 мыкания отсеков выполнены с общей разделительной стеной. Поскольку при чередующихся каналах для теплоносителя и хладагента тепло к хладагента тепло к хладагенту подводится с двух сторон, то при

5 отключении части каналов теплоносителя в канале хладагента, расположенном на границе секций, возникает условия, при которых подвод тепла к хладагенту сохраняется с одной из сторон, т.е. изменяются условия

0 кипения хладагента. Тем самым нарушаются условия надежной эксплуатации аппарата, т.к. вследствие уменьшения теплового потока возможно накопление в этом канале примесей из кипящей полости или образо5 ванные осадка вследствие снижения интенсивности циркуляции кипящего хладагента. С целью исключения этого явления крайние смежные каналы теплоносителя спарены друг с другом.

0 Таким образом, данный признак направлен на повышение надежности эксплуатации и обеспечивает возможность изменения производительности аппарата. Сравнение заявленного решения с дру5 гими техническими решениями в данной области техники не позволило обнаружить в нем признаки, указанные в отличительной части формулы, и, следовательно, предложение обладает существенными отличиями.

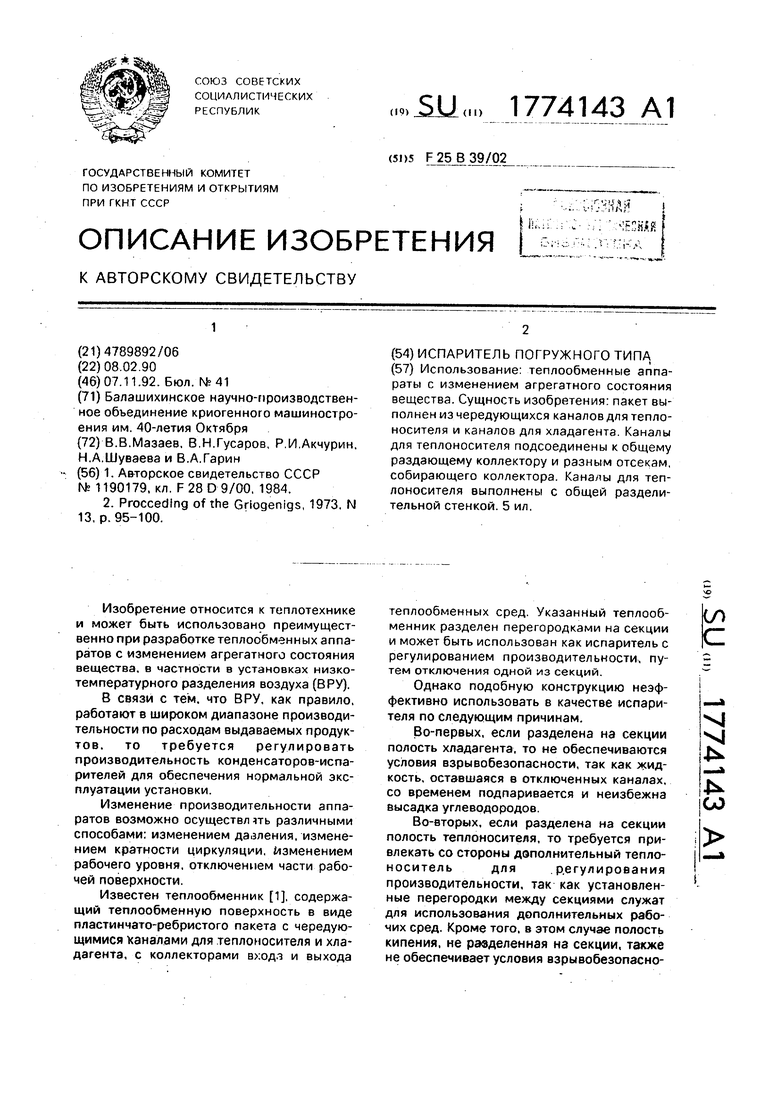

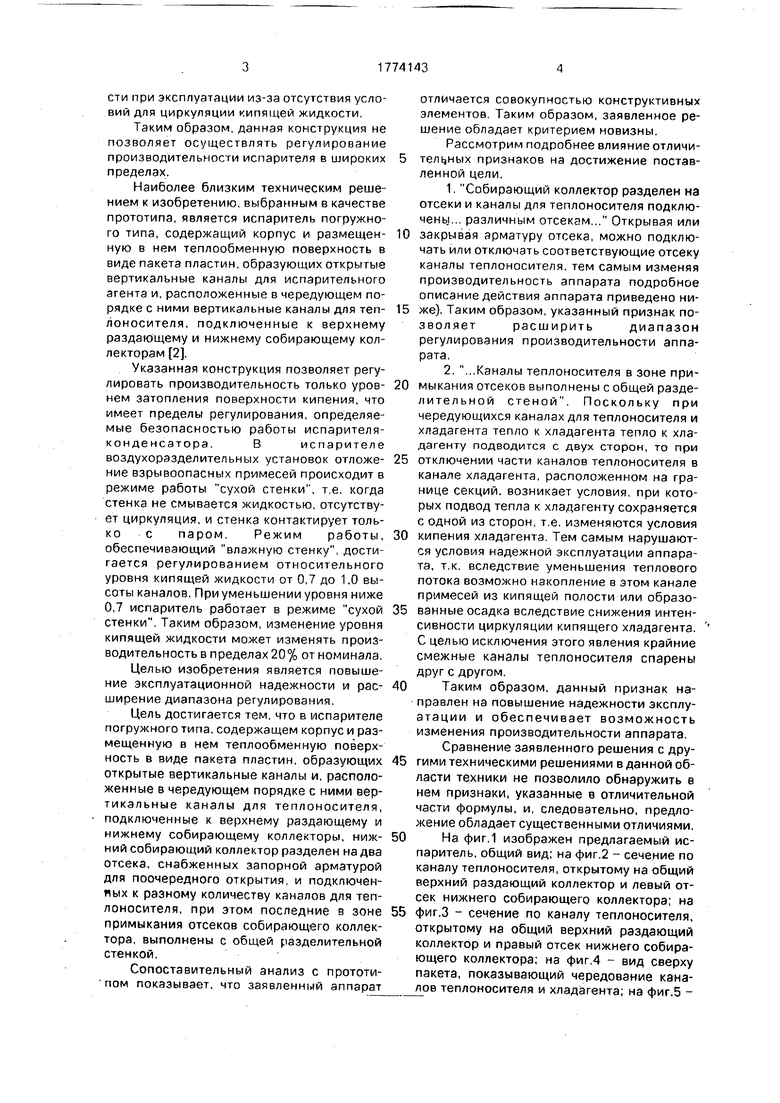

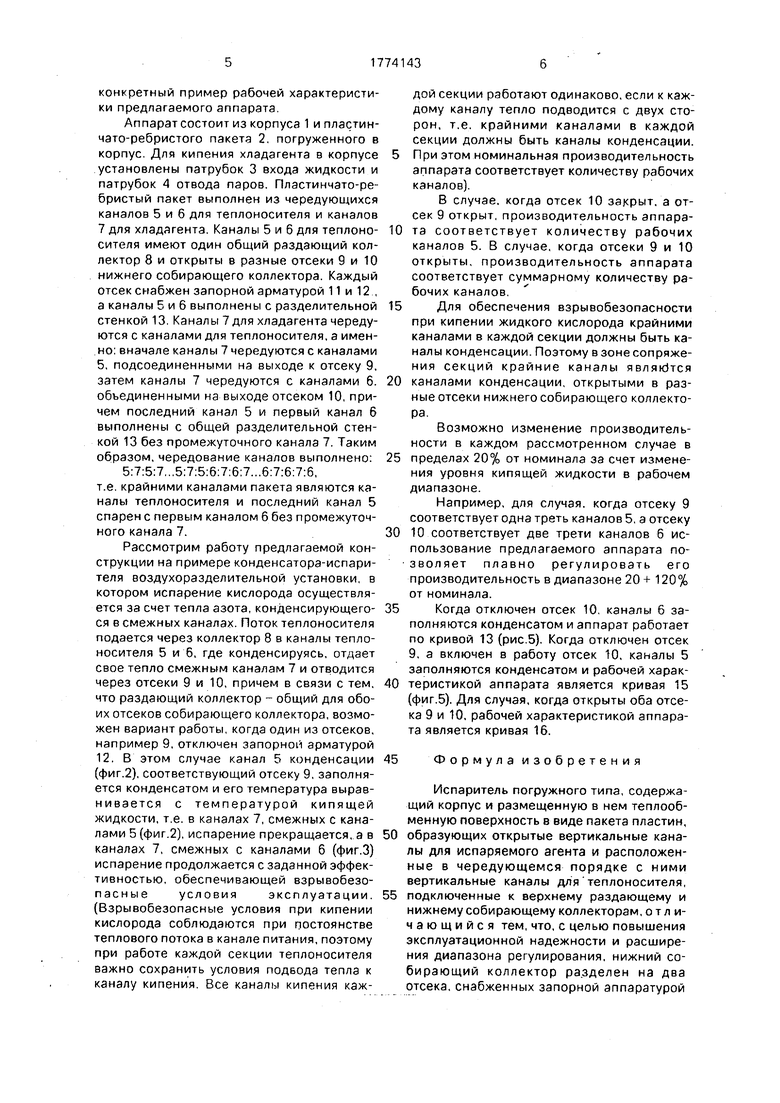

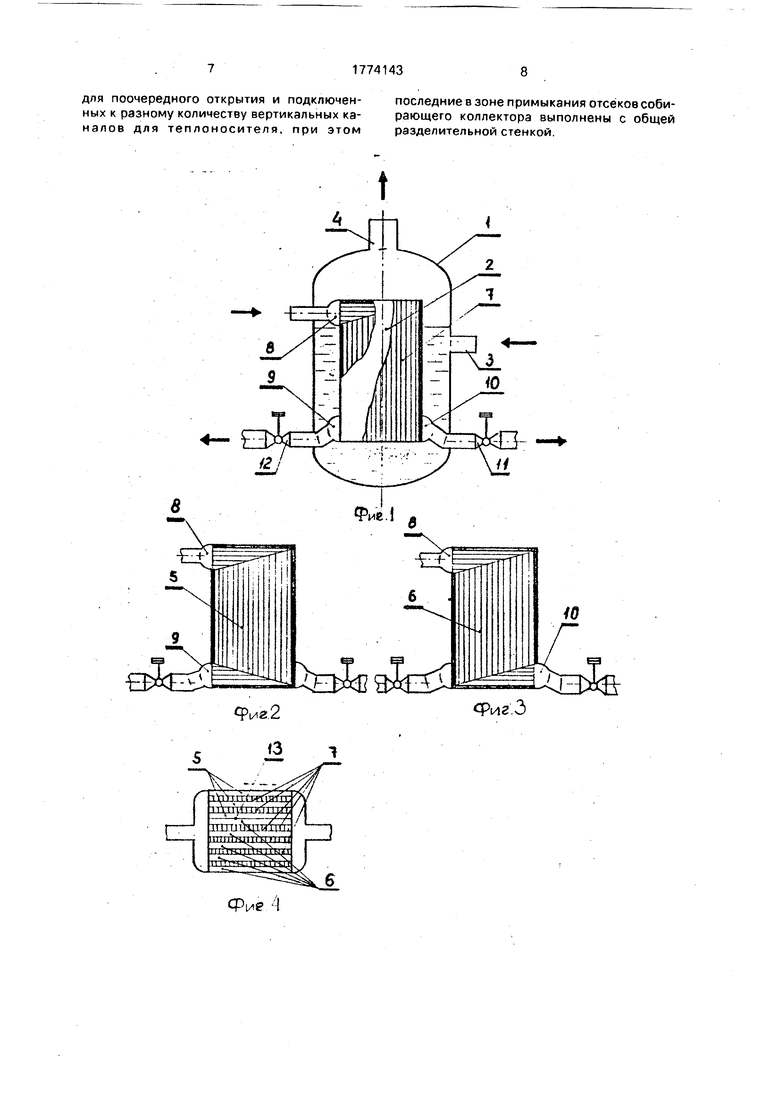

0 На фиг.1 изображен предлагаемый испаритель, общий вид; на фиг.2 - сечение по каналу теплоносителя, открытому на общий верхний раздающий коллектор и левый отсек нижнего собирающего коллектора; на

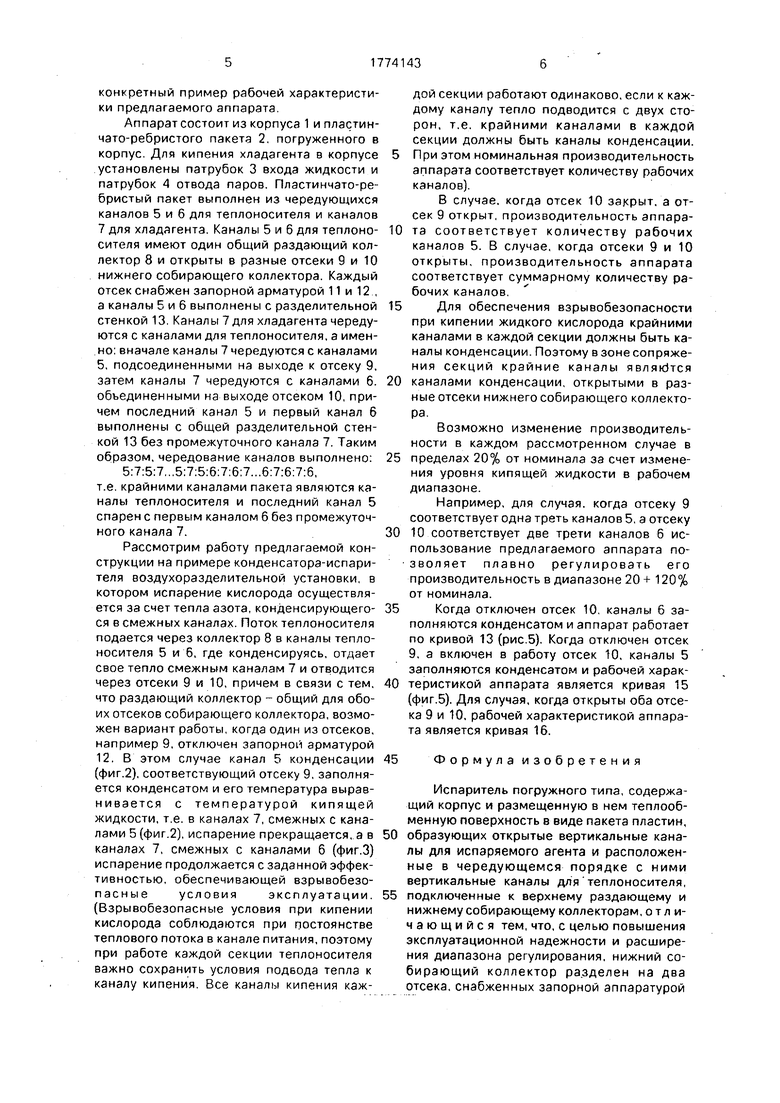

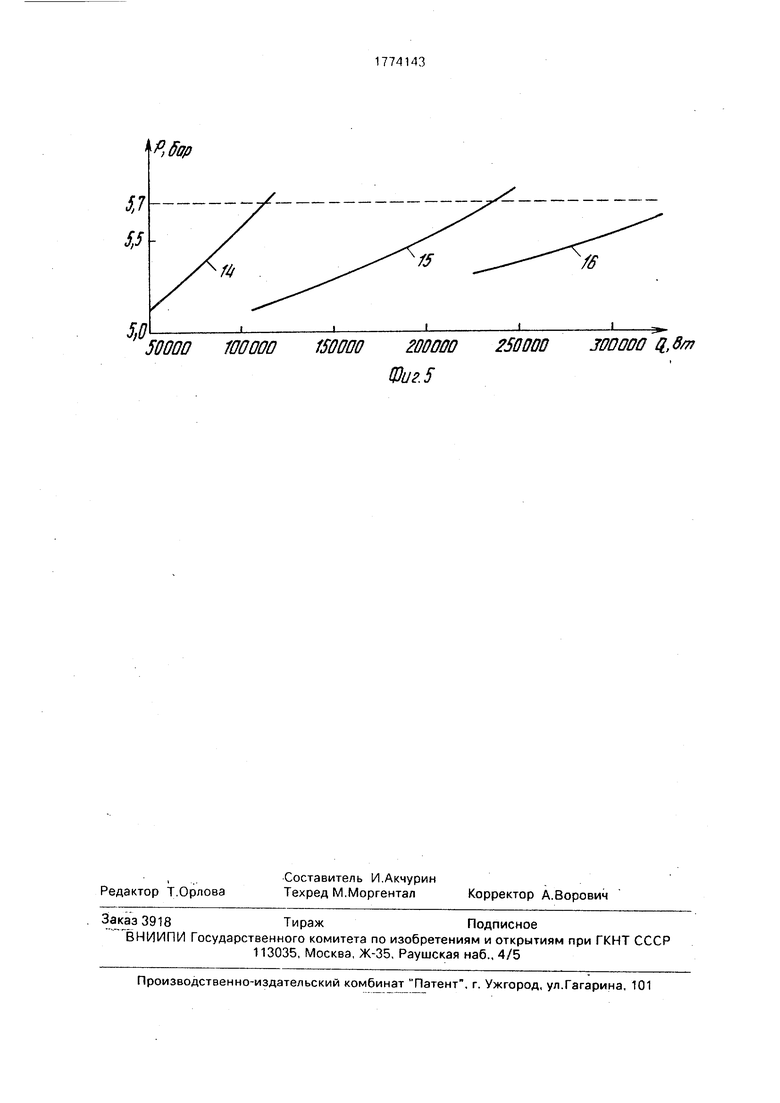

5 фиг.З - сечение по каналу теплоносителя, открытому на общий верхний раздающий коллектор и правый отсек нижнего собирающего коллектора; на фиг.4 - вид сверху пакета, показывающий чередование каналов теплоносителя и хладагента; на фиг.5 конкретный пример рабочей характеристики предлагаемого аппарата.

Аппарат состоит из корпуса 1 и пластинчато-ребристого пакета 2. погруженного в корпус. Для кипения хладагента в корпусе установлены патрубок 3 входа жидкости и патрубок 4 отвода паров. Пластинчато-ребристый пакет выполнен из чередующихся каналов 5 и 6 для теплоносителя и каналов 7 для хладагента. Каналы 5 и 6 для теплоносителя имеют один общий раздающий коллектор 8 и открыты в разные отсеки 9 и 10 нижнего собирающего коллектора. Каждый отсек снабжен запорной арматурой 11 и 12 , а каналы 5 и 6 выполнены с разделительной стенкой 13. Каналы 7 для хладагента чередуются с каналами для теплоносителя, а именно: вначале каналы 7 чередуются с каналами 5, подсоединенными на выходе к отсеку 9, затем каналы 7 чередуются с каналами 6. объединенными на выходе отсеком 10, причем последний канал 5 и первый канал 6 выполнены с общей разделительной стенкой 13 без промежуточного канала 7. Таким образом, чередование каналов выполнено:

5:7:5:7...5:7:5:6:7:6:7...6:7:6:7:6, т.е. крайними каналами пакета являются каналы теплоносителя и последний канал 5 спарен с первым каналом 6 без промежуточного канала 7.

Рассмотрим работу предлагаемой конструкции на примере конденсатора-испарителя воздухоразделительной установки, в котором испарение кислорода осуществляется за счет тепла азота, конденсирующегося в смежных каналах. Поток теплоносителя подается через коллектор 8 в каналы теплоносителя 5 и 6, где конденсируясь, отдает свое тепло смежным каналам 7 и отводится через отсеки 9 и 10, причем в связи с тем, что раздающий коллектор - общий для обоих отсеков собирающего коллектора, возможен вариант работы, когда один из отсеков, например 9, отключен запорной арматурой 12. В этом случае канал 5 конденсации (фиг.2), соответствующий отсеку 9, заполняется конденсатом и его температура выравнивается с температурой кипящей жидкости, т.е. в каналах 7, смежных с каналами 5 (фиг.2), испарение прекращается, а в каналах 7, смежных с каналами 6 (фиг.З) испарение продолжается с заданной эффективностью, обеспечивающей взрывобезо- пасные условия эксплуатации. (Взрывобезопасные условия при кипении кислорода соблюдаются при постоянстве теплового потока в канале питания, поэтому при работе каждой секции теплоносителя важно сохранить условия подвода тепла к каналу кипения. Все каналы кипения каждой секции работают одинаково, если к каждому каналу тепло подводится с двух сторон, т.е. крайними каналами в каждой секции должны быть каналы конденсации. При этом номинальная производительность аппарата соответствует количеству рабочих каналов).

В случае, когда отсек 10 закрыт, а отсек 9 открыт, производительность аппарата соответствует количеству рабочих каналов 5. В случае, когда отсеки 9 и 10 открыты, производительность аппарата соответствует суммарному количеству рабочих каналов.

Для обеспечения взрывобезопасности при кипении жидкого кислорода крайними каналами в каждой секции должны быть каналы конденсации. Поэтому в зоне сопряжения секций крайние каналы являкЭтся

каналами конденсации, открытыми в разные отсеки нижнего собирающего коллектора.

Возможно изменение производительности в каждом рассмотренном случае в

пределах 20% от номинала за счет изменения уровня кипящей жидкости в рабочем диапазоне.

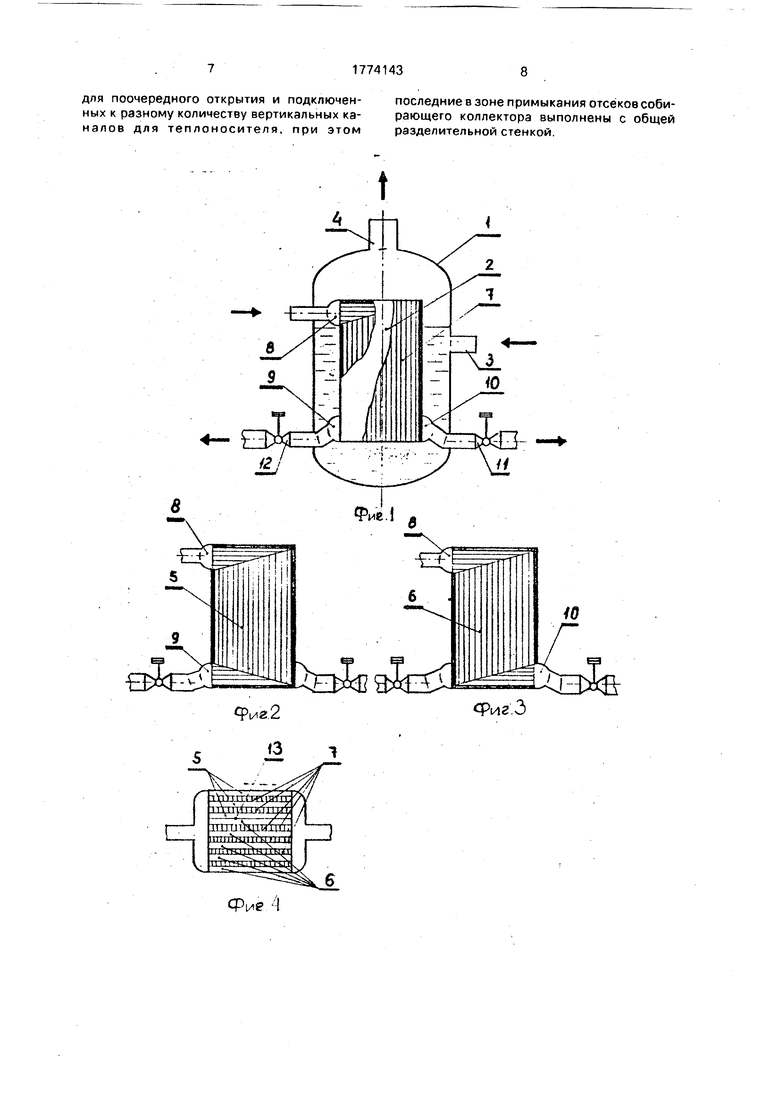

Например, для случая, когда отсеку 9 соответствует одна треть каналов 5, а отсеку

10 соответствует две трети каналов 6 использование предлагаемого аппарата позволяет плавно регулировать его производительность в диапазоне 20+ 120% от номинала.

Когда отключен отсек 10, каналы 6 заполняются конденсатом и аппарат работает по кривой 13 (рис.5). Когда отключен отсек 9, а включен в работу отсек 10, каналы 5 заполняются конденсатом и рабочей характеристикой аппарата является кривая 15 (фиг.5). Для случая, когда открыты оба отсека 9 и 10, рабочей характеристикой аппарата является кривая 16.

45

Формула изобретения

Испаритель погружного типа, содержащий корпус и размещенную в нем теплооб- менную поверхность в виде пакета пластин,

образующих открытые вертикальные каналы для испаряемого агента и расположенные в чередующемся порядке с ними вертикальные каналы для теплоносителя,

подключенные к верхнему раздающему и нижнему собирающему коллекторам, отличающийся тем, что, с целью повышения эксплуатационной надежности и расширения диапазона регулирования, нижний собирающий коллектор разделен на два отсека, снабженных запорной аппаратурой

для поочередного открытия и подключен- последние в зоне примыкания отсеков соби- ных к разному количеству вертикальных ка- рающего коллектора выполнены с общей налов для теплоносителя, при этом разделительной стенкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬ КРИОГЕННОЙ ЖИДКОСТИ | 2014 |

|

RU2570275C1 |

| Конденсатор-испаритель | 1991 |

|

SU1815552A1 |

| ИСПАРИТЕЛЬ | 2002 |

|

RU2230264C2 |

| РЕКУПЕРАТИВНЫЙ ОХЛАДИТЕЛЬ | 1997 |

|

RU2142608C1 |

| Испаритель для системы терморегулирования космического аппарата | 2017 |

|

RU2665565C1 |

| Абсорбционная бромистолитиевая холодильная установка | 1975 |

|

SU544836A1 |

| Пакет пластинчатого конденсатора | 1991 |

|

SU1815589A1 |

| Конденсатор-испаритель | 2016 |

|

RU2623351C1 |

| Испаритель | 1977 |

|

SU658369A1 |

| ИСПАРИТЕЛЬ ДЛЯ ТЕПЛОВЫХ НАСОСОВ | 2021 |

|

RU2785304C2 |

Использование теплообменные аппараты с изменением агрегатного состояния вещества. Сущность изобретения: пакет выполнен из чередующихся каналов для теплоносителя и каналов для хладагента. Каналы для теплоносителя подсоединены к общему раздающему коллектору и разным отсекам, собирающего коллектора. Каналы для теплоносителя выполнены с общей разделительной стенкой. 5 ил.

iVitTrrtbFtjgffr 1 iMi.uriji i мТ

ттийщпщш

ШЕИЩ

HlVlV.il it Ц

t, h-ч Г „. им

Фие 1

t

Фиг.З

50000 WO000 150000 200000 250000

WU2.5

JOOOOO %,вя

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пластинчатый теплообменник | 1984 |

|

SU1190179A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Proceeding of the Griogenigs, 1973, N 13, p | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

1992-11-07—Публикация

1990-02-08—Подача