Изобретение относится к области измерительной техники, а именно к устройствам для измерения крутящего момента.

Известны способы и устройства для измерения сил, деформаций и перемещений, возникающих под действием нагрузок. Си- лоизмерительное устройство содержит си- ловоспринимающую и измерительную части. Силовоспринимающая часть содержит элементы для восприятия реакций механической системы и ее передачи на динамометр. Известны также датчики силы: индукционный, емкостной, виброчастотный и др. Однако эти устройства сложны, требуют применения специальных устройств при замерах крутящих моментов в механических передачах. Они не надежны и недолговечны и применяются только в исследовательских цепях

Для контроля момента нагружения во время испытаний механических передач они оборудуются тензометрическими устройствами а при исследованиях нагруженное™ вращающихся деталей используют тензорезисторы, соединенные по мостовой схеме, изолированные от попадания смазки и от механических повреждений слоем эпоксидной смолы с последующей передачей информации Однако такие устройства для замера крутящего момента не могут длительно работать в механических перемачах при значительных колебаниях температур, наличии запыленности, при вибрационной нагрузке, и требуют постоянного ухода и контроля. Поэтому современные механические приводы не имеют надежных систем управления скоростными режимами.

Целью изобретения является повышение надежности, долговечности, расширение диапазона измерения крутящего момента.

Поставленная цель достигается тем, что в известном устройстве замера крутящего момента, содержащем механическую пере(Л

С

х| XI

Ь

ю о

дачу с закрепленными на валах прямозубыми цилиндрическими колесами и опорами качения, и силоизмерительный датчик, одна из опор выполнена в виде установленных в парной зеркальной последовательности двух радиально-упорных шариковых, либо роликовых подшипников с неравными углами контакта тел качения, а наружное или внутреннее кольцо опоры соединено с сило- измерительным датчиком, при этом опора выполнена с возможностью осевого перемещения.

Использование одной из опор механической передачи в качестве силовосприни- мающего элемента без нарушения функциональной работы передачи позволяет отказаться от сложных датчиков и повысить надежность и долговечность системы.

Применение одной из опор в виде установленных в парной зеркальной последова- тельности двух радиально-упорных шариковых, либо роликовых подшипников с неравными углами контакта тел качения позволяет регулировать величину замеряемой осевой силы. Выполнение этой опоры с возможностью осевого перемещения дает воз- можность передать осевое усилие, пропорциональное крутящему моменту, регистрирующему устройству.

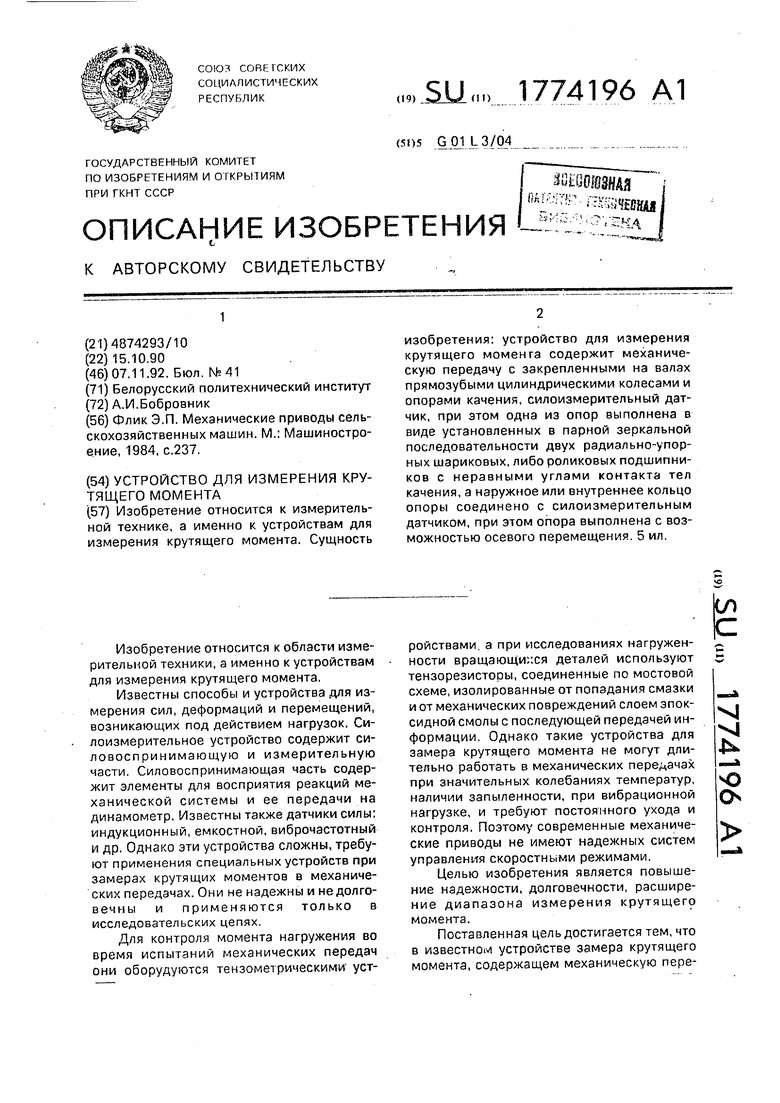

На фиг. 1 показаны действующие в зубчатой передаче силы; на фиг.2 - нагрузки на опоры вала; на фиг.З - опоры промежуточного вала; на фиг.4 - кинематическая схема редуктора с цилиндрическими колесами; на фиг.5 - схема действия сил на шариковый радиально-упорный подшипник.

Известно, что крутящий момент на валу механической передачи (редуктора, мультипликатора) различен и связан для прямозубых цилиндрических колес соотношением

Ml TL;Fr (1)

где Ft - окружная сила; Fr - радиальная сила; o,j-угол зацепления.

Действующие в зубчатой передаче силы в зависимости от конструкции вала и опор приводятся к оси вала (см. фиг.1).

Нагрузка на первую и вторую опору ведущего вала от окружной Ри радиальной Т сил составит соответственно

Результирующая с учетом угла трения между зубьями

рfi2

cos (а +рТ Ц + 2

Frl VPl+T t

-)

г2

+ W

(

р -.

cos () Н +J2 где Н, 12 - расстояния колеса до опор. Отсюда

РП cos( +/3)(h +I2) 11

т -„, Р di

Тогда крутящий момент Mi

Fricos(g.i+p)(li +I2) di

h 2

Аналогично через результирующуюрцию второй опоры:

Fr2cos(«j,-l-/o)(li +I2) di

Таким образом крутящий момент прямо пропорционален величине результирующих реакций опор.

В зависимости от кинематической схемы передачи можно всегда определить величину крутящего момента через значение результирующей реакции одной из опор. Значения нагрузки на опоры вала промежуточного колеса (фиг.З) прямозубой цилиндрической передачи

а а +Ь

или

0 5

°

5

0

5

О)

Известно, что в качестве опор редукторов широко применяют шариковые радиальное упорные и роликовые конические подшипники. Также известно, что у шариковых радиально-упорных и роликовых конических подшипников под действием радиальной нагрузки А возникает внутренняя осевая составляющая S, разгружающая их в осевом направлении

S 1 ,3 Atg/5(10)

где угол контакта тел качения.

Приведенная радиальная нагрузка Rn для двух подшипников с осевыми составляющими нагрузок Si и $2

R п А +m (Q -Si +S2)(11)

где А - радиальная нагрузка на подшипник;

т коэффициент приведения, учитывающий неодинаковое влияние на долговечность подшипника радиальной и осевой нагрузок;

Q - осевая нагрузка на подшипник.

При отсутствии осевой нагрузки

+ m(S2-Si).(12)

Радиальная нагрузка А при известной внутренней осевой Si равна Si

Ai

(13)

Один подшипник (радиалыно-упорный) применять нельзя, так как с увеличением радиальной нагрузки он будет разгружаться под действием осевой составляющей. Поэтому для опоры из двух подшипников применяют парную зеркальную установку с обязательной осевой затяжкой и расположением подшипников, когда оси качения шариков или роликов скрещиваются между подшипниками (схема X) или располагаются вне подшипников.

Для правильной работы радизльно- упорных подшипников главное значение имеет осевой предварительный натяг. Правильно выбранный нзтяг обеспечивает плотное прилегание шариков к беговым дорожкам, уменьшает износ поверхностей ка- чения, повышает нагружаемость и долговечность подшипников, предупреждает вращение шариков под действием гироскопических моментов и снижает коэффициент трения.

Необходимый натяг зависит от формы поверхностей качения, частоты вращения, температуры узла, коэффициента трения, величины рабочей нагрузки (радиальной и осевой).

При пружинном предварительном натяге в систему вводят спиральные или тарельчатые пружины, обеспечивающие натяг практически постоянной величины, почти независимо от износа поверхностей качения, колебаний линейных размеров и тепловых деформаций.

При установке парных подшипников с одинаковым углом контакта тел качения / и равномерной нагрузке подшипников радиальной силой суммарная составляющая сил равна нулю.

S Si-S2 0;(14)

Для получения разности осевой составляющей опоры необходимо устанавливать подшипники с различными углами контакта тел качения /3. Тогда

Sg Si-S2 1,3A1tg ft- 1,3A2tg$z (15)

Если принять, что радиальная нагрузка

A Ai + A2 f+Ј

70 ЬЧ -irAi09/ i-tg/32) 0,65A(tg# -tg#0)

отсюда

(16)

1 гдем 0.65( -tg#)

Радиальная нагрузка в опоре А равна результирующей реакции, РП .тогда

- 008(0,,+

0,65 (tgft

J1 + 2

tgflz

di 2

(П)

0

5

0

5

0

5

0

5

т.е. Mi KiK2Sfel ;.

где К2 cos(gJ+/)(ti+l2)dL

Крутящий момент прямо пропорционален величине разности осевых составляющих опоры из 2-х подшипников.

Этой формулой можно воспользоваться если замеряется разность осевых составляющих подшипника. Если замеряется сумма осевых составляющих, то формула (16) имеет вид --,

SЈ 2 Si + 82 1,3Aitg ft + 1 .SAatg ft

11 A A Если A Ai + Aa .

то$;2 (tg/Si +tg#) Отсюда

gx 2

0,65 ( + tgf32 ) K2Si2 где

K2

0

5

1

Mi

0,65(tg0i+tg/fe)

M K2 K2IIS.(18)

Крутящий момент прямо пропорционален величине суммы осевых составляющих опоры из 2-х подшипников. Крутящий момент может быть замерен при установке 2-х подшипников с одинаковыми углами контакта тел качения ft путем замера сжимающих или растягивающих сил на втулках, где устанавливаются внутренние или наружные кольца парных подшипников.

В этом случае AI определяется по формуле (13), а момент равен

Si cos ()(-| +I2 ) di 1,3tg#l22

Механическая передача с прямозубыми цилиндрическими колесами представлена двухступенчатым редуктором, кинематическая схема которого представлена на фиг.4. Здесь 1 - ведущий вал, 2, 3 - соответственно промежуточный и выходной вал. На валах жестко закреплены шестерни 4 и 6 и зубчатые колеса 5,7. Валы устанавливают на опорах 8,9,10,11,12,13. Предложенное устройстоо позволяет замерить крутящий момент на любом из валов 1,2,3. В качестве силовоспринимающего элемента может быть использована одна из опор 8,9,10,11,12,13. Для этого одна из опор, например 8, должна быть выполнена с возможностью передачи радиальной нагрузки и перемещения опоры в осевом направлении. При приложении нагрузки вторая опора этого вала 7 должна исключать осевое перемещение вала.

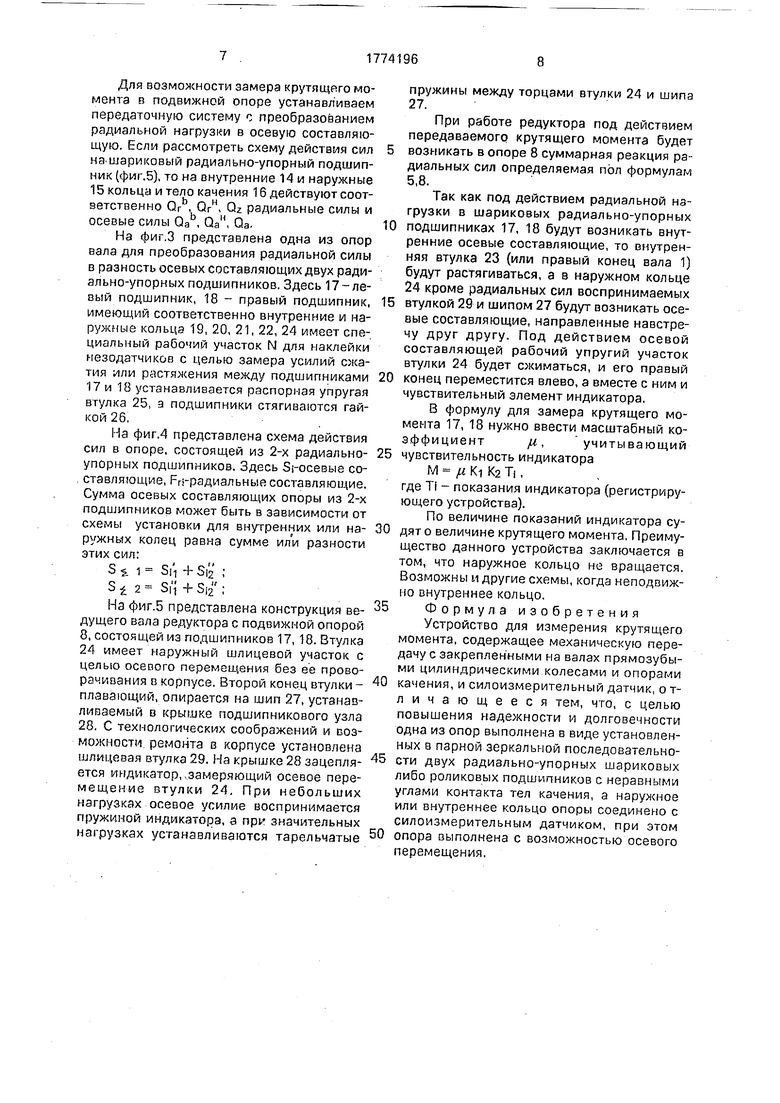

Для возможности замера крутящего момента в подвижной опоре устанавливаем передаточную систему с преобразованием радиальной нагрузки в осевую составляющую. Если рассмотреть схему действия сил на.шариковый радиально-упорный подшипник (фиг.5), то на внутренние 14 и наружные 15 кольца и тело качения 16 действуют соответственно Qrb, QrM, Qz радиальные силы и осевые силы Qab, QaM, Qa.

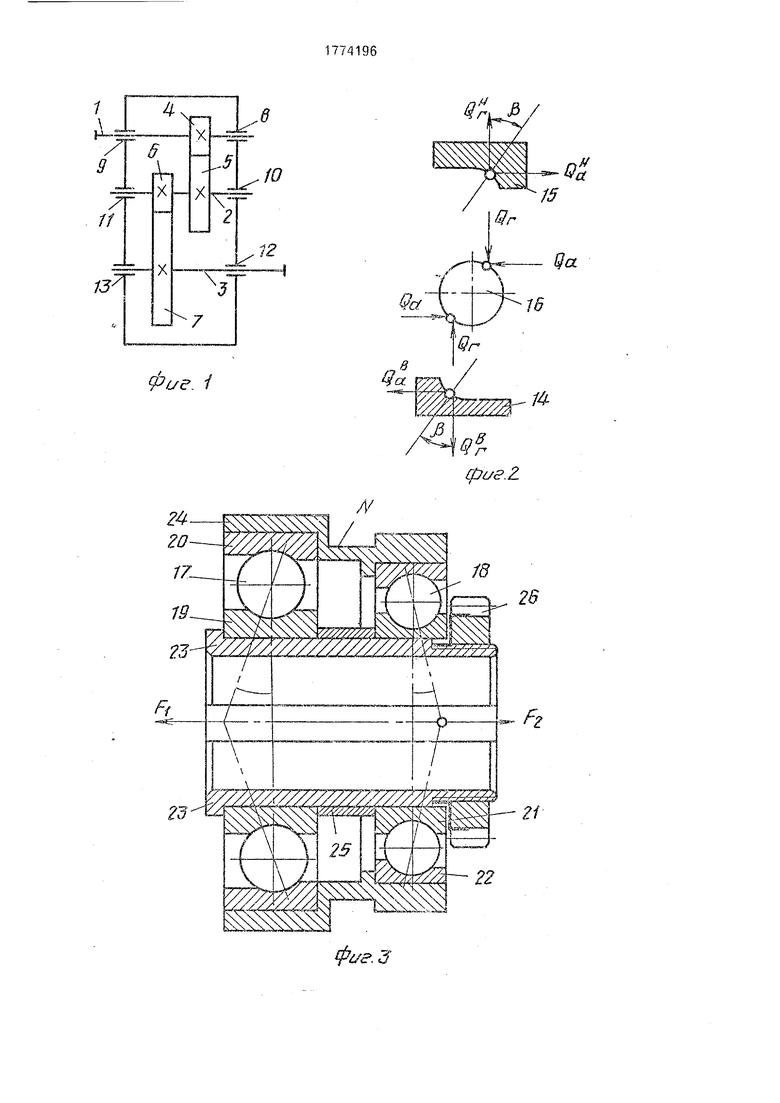

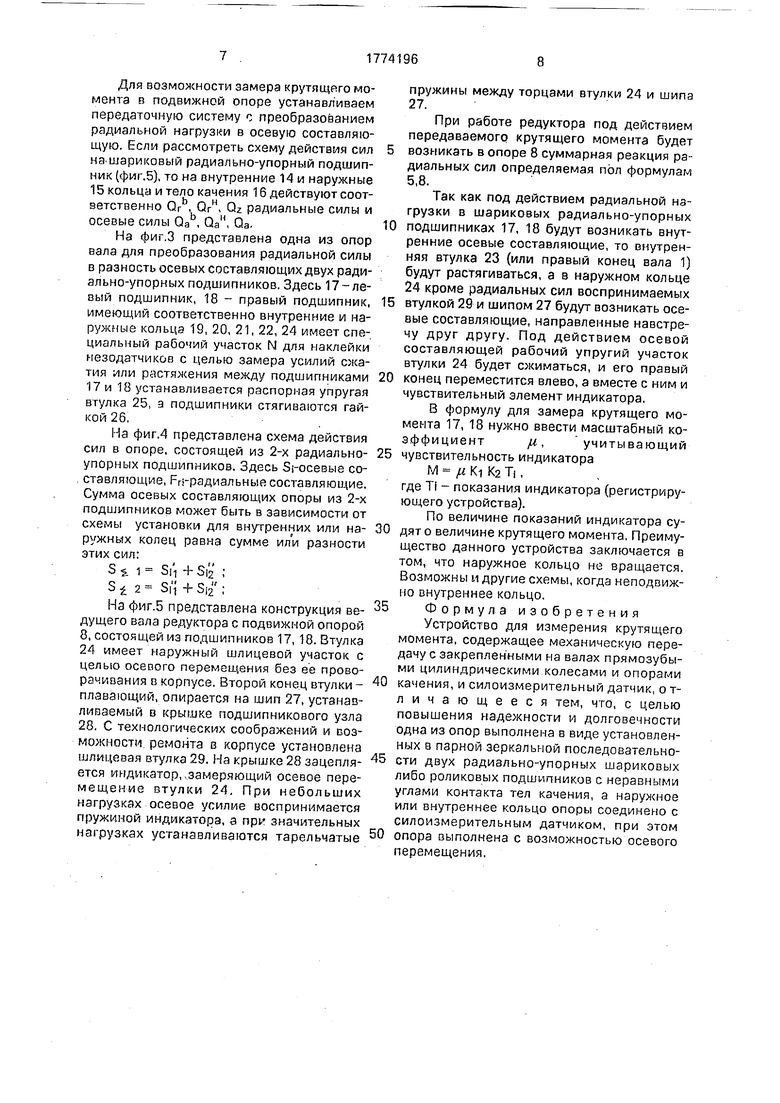

На фиг.З представлена одна из опор вала для преобразования радиальной силы в разность осевых составляющих двух ради- ально-упорных подшипников. Здесь 17-левый подшипник, 18 - правый подшипник, имеющий соответственно внутренние и наружные кольца 19, 20, 21, 22, 24 имеет специальный рабочий участок N для наклейки незодатчиков с целью замера усилий сжатия или растяжения между подшипниками 17 и 18 устанавливается распорная упругая вгулка 25, а подшипники стягиваются гайкой 26,

На фиг.4 представлена схема действия сил в опоре, состоящей из 2-х радиально- упорных подшипников. Здесь Si-осевые составляющие, Fri-радиальные составляющие. Сумма осевых составляющих опоры из 2-х подшипников может быть в зависимости от схемы установки для внутренних или наружных колец равна сумме или разности этих сил:

S Ј 1 SH + Siz ;

S Ј 2 Si { + 812 ;

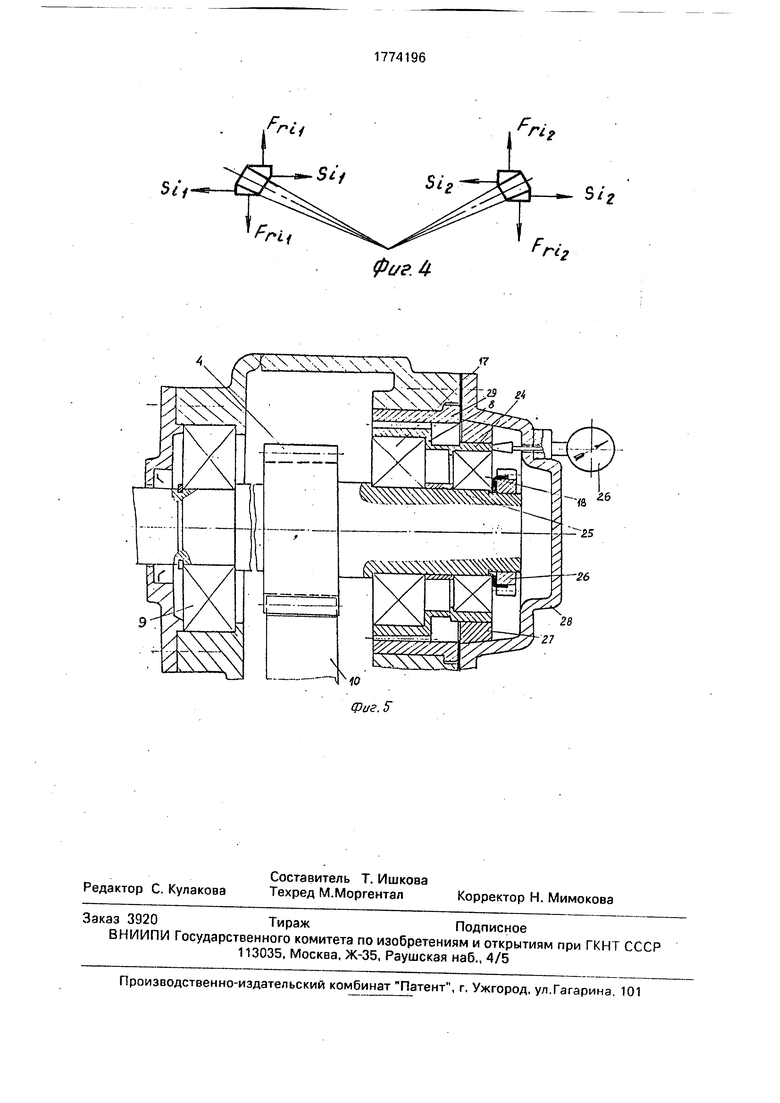

Нз фиг.5 представлена конструкция ведущего вала редуктора с подвижной опорой 8, состоящей из подшипников 17, 18. Втулка 24 имеет наружный шлицевой участок с целью осевого перемещения без ее проворачивания в корпусе. Второй конец втулки - плавающий, опирается на шип 27, устанавливаемый в крышке подшипникового узла 28. С технологических соображений и возможности ремонта в корпусе установлена шлицевал втулка 29. На крышке 28 зацепляется индикатор, .замеряющий осевое перемещение втулки 24, При небольших нагрузках осевое усилие воспринимается пружиной индикатора, a npt значительных нагрузках устанавливаются тарельчатые

пружины между торцами втулки 24 и шипа 27.

При работе редуктора под действием передаваемого крутящего момента будет

возникать в опоре 8 суммарная реакция радиальных сил определяемая пол формулам 5,8.

Так как под действием радиальной нагрузки в шариковых радиально-упорных

подшипниках 17, 18 будут возникать внутренние осевые составляющие, то внутренняя втулка 23 (или правый конец вала 1) будут растягиваться, а в наружном кольце 24 кроме радиальных сил воспринимаемых

втулкой 29 и шипом 27 будут возникать осевые составляющие, направленные навстречу друг другу. Под действием осевой составляющей рабочий упругий участок втулки 24 будет сжиматься, и его правый

конец переместится влево, а вместе с ним и чувствительный элемент индикатора.

В формулу для замера крутящего момента 17, 18 нужно ввести масштабный коэффициент/л, учитывающий

чувствительность индикатора

М IJL Ki K2 Ti,

где Ti - показания индикатора (регистрирующего устройства).

По величине показаний индикатора судят о величине крутящего момента, Преимущество данного устройства заключается в том, что наружное кольцо не вращается. Возможны и другие схемы, когда неподвижно внутреннее кольцо.

Формула изобретения

Устройство для измерения крутящего момента, содержащее механическую передачу с закрепленными на валах прямозубыми цилиндрическими колесами и опорами

качения, и силоизмерительный датчик, о т- ли чающееся тем, что, с целью повышения надежности и долговечности одна из опор выполнена в виде установленных в парной зеркальной последовательности двух радиально-упорных шариковых либо роликовых подшипников с неравными углами контакта тел качения, а наружное или внутреннее кольцо опоры соединено с силоизмерительным датчиком, при этом

опора выполнена с возможностью осевого перемещения.

Фие. i

Qn - JB /

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ВЫСОКООБОРОТНОЙ ШЕСТЕРНИ РЕДУКТОРА ВЕТРОДВИГАТЕЛЯ | 1999 |

|

RU2150022C1 |

| Двухступенчатый редуктор верхнего силового привода буровой установки | 2016 |

|

RU2646289C1 |

| Многоступенчатый редуктор верхнего силового привода буровой установки | 2016 |

|

RU2646288C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ ШИН | 2021 |

|

RU2836068C1 |

| МУФТА ГАЗОГЕНЕРАТОРА | 2014 |

|

RU2551410C1 |

| Механизм передачи крутящего момента агрегатам турбореактивного двигателя (ТРД), центральная коническая передача (ЦКП) ТРД, главная коническая шестерённая пара ЦКП ТРД, корпус ЦКП ТРД, ведущее зубчатое коническое колесо ЦКП, ведомое зубчатое коническое колесо ЦКП, узел ЦКП ТРД | 2016 |

|

RU2636626C1 |

| Подшипниковый узел ротора винтового компрессора | 2019 |

|

RU2702812C1 |

| РЕДУКТОР ВЕРТОЛЕТА СООСНОЙ СХЕМЫ | 2006 |

|

RU2309874C1 |

| УСТРОЙСТВО СТУПИЧНОГО УЗЛА ВЕДУЩЕГО КОЛЕСА НЕЗАВИСИМОЙ ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2224661C1 |

| Шпиндельный узел | 1985 |

|

SU1303270A1 |

Изобретение относится к измерительной технике, а именно к устройствам для измерения крутящего момента. Сущность изобретения: устройство для измерения крутящего момента содержит механическую передачу с закрепленными на валах прямозубыми цилиндрическими колесами и опорами качения, силоизмерительный датчик, при этом одна из опор выполнена в виде установленных в парной зеркальной последовательности двух радиально-упор- ных шариковых, либо роликовых подшипников с неравными углами контакта тел качения, а наружное или внутреннее кольцо опоры соединено с силоизмерительным датчиком, при этом опора выполнена с возможностью осевого перемещения 5 ил.

гз

фг/г. З

cpue.2.

21

22

Т Li

Siг

фигЛ

| Флик Э.П | |||

| Механические приводы сельскохозяйственных машин | |||

| М.: Машиностроение, 1984, с.237. |

Авторы

Даты

1992-11-07—Публикация

1990-10-15—Подача