Изобретение относится к добывающим и перерабатывающим отраслям, и может быть использовано в технологиях очистки жидкости от растворенных веществ, опреснения воды, а также сгущения растворов.

Известно устройство извлечения веществ из жидкой среды, содержащее корпус с крышкой, днищем и патрубками для подачи очищаемой жидкости, отвода очищенной жидкости и частиц, электрическую обмотку, установленную коаксиально на корпусе, и соединенную с источником импульсного тока, а также разделитель жидкости, выполненный в виде стопы колец и магнитопровод, размещенные коаксиально в корпусе с рабочими зазорами между ними и корпусом. Магнитопровод выполнен полым, перфорированным, и соединен с патрубком отвода очищенной жидкости, а кольца выполнены коническими.

Недостатком известного устройства является малая удельная производительность, ограниченность функциональных возможностей,

Недостатки обусловлены тем, что разделитель жидкости выполнен в виде набора колец и магнитопровода,электромагнитное воздействие которых на жидкость слабое и не обеспечивает интенсивную сепарацию ионов растворенных веществ.

Целью изобретения является увеличение удельной производительности и расширение функциональных возможностей устройства.

|

сл

4

Ю

Цель достигается тем, что разделитель жидкости выполнен в виде набора перфорированных обечаек из электропроводного материала, установленных коаксиально и с образованием рабочих зазоров между ними, причем все обечайки выполнены с электроизоляционным покрытием с одной стороны.

Внешняя поверхность обечаек выполнена с электроизоляционным покрытием, при этом патрубок отвода очищенной жидкости расположен в контуре внутренней обечайки, а патрубок отвода частиц - за пределами контура внешней обечайки.

С электроизоляционным покрытием выполнены внутренние поверхности обечаек, при этом патрубок отвода очищенной жидкости расположен за пределами контура внешней обечайки, а патрубок отвода частиц - в контуре внутренней обечайки.

Устройство снабжено концентратором частиц, размещенным вдоль оси корпуса.

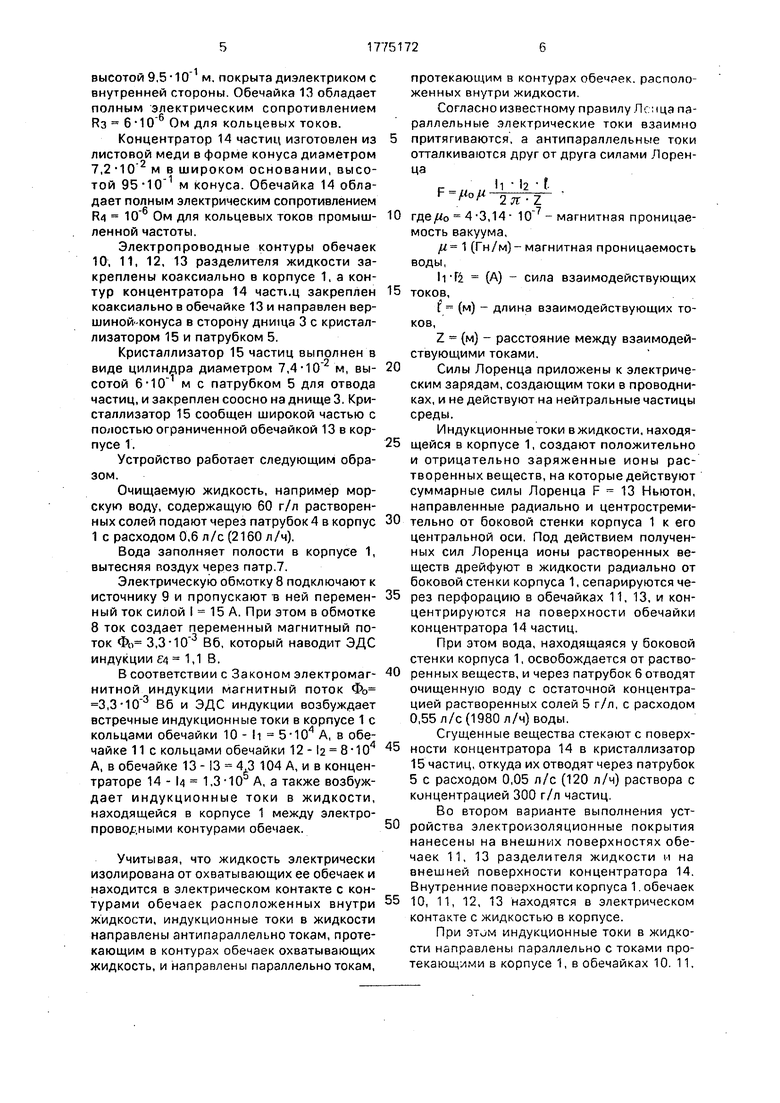

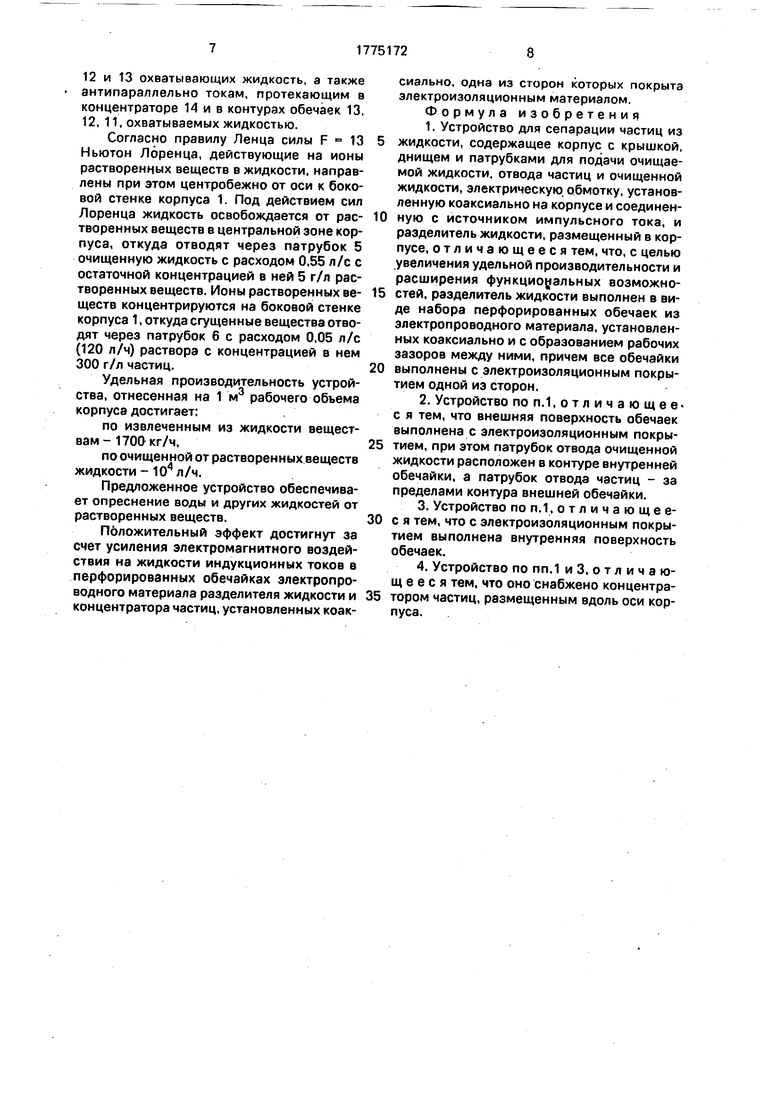

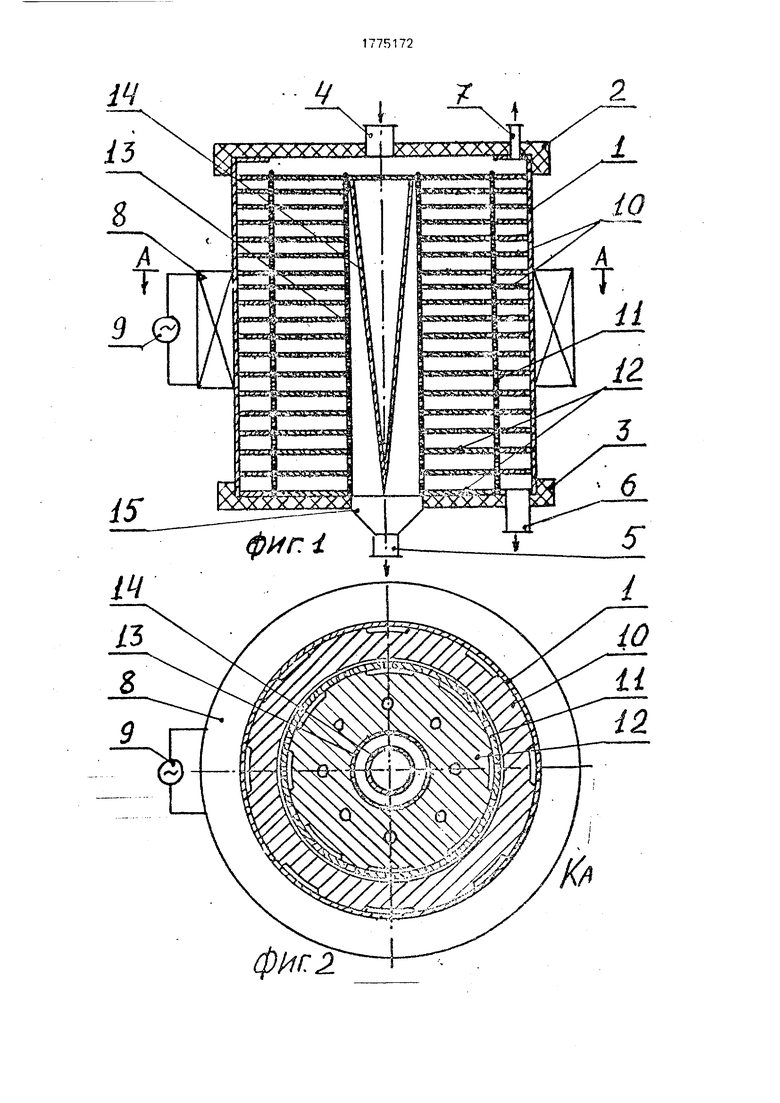

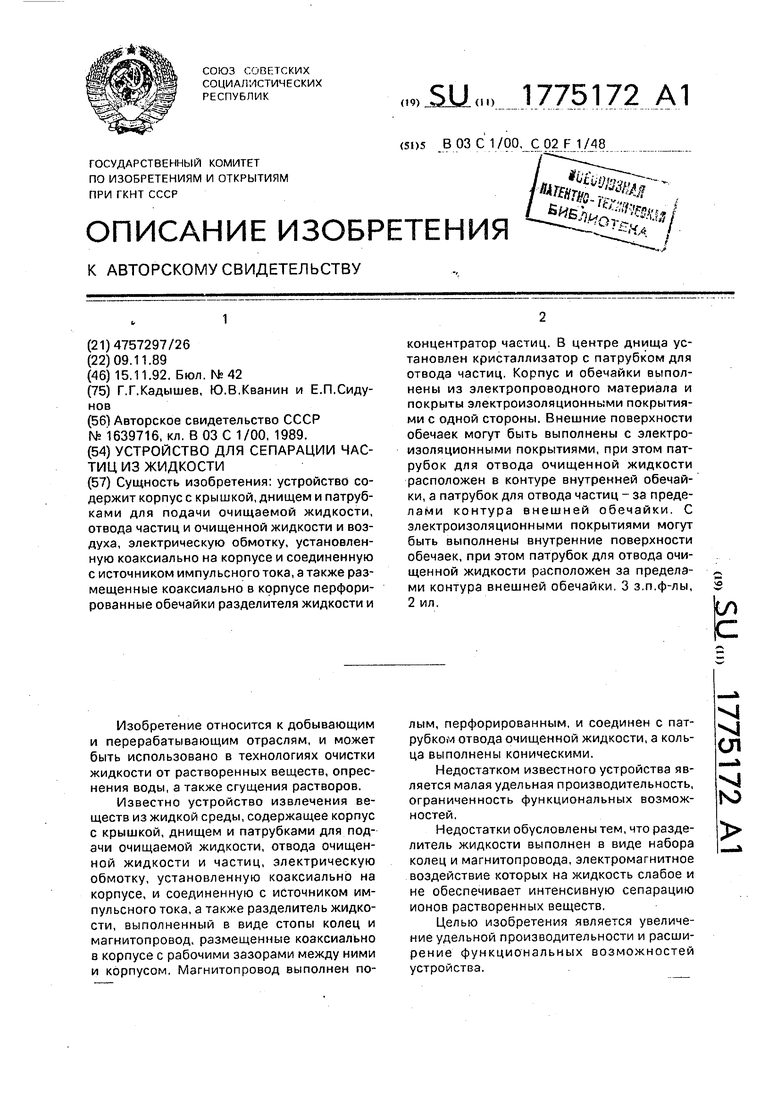

На фиг.1 изображено устройство, вид сбоку; на фиг.2 - разрез А-А на фиг.1.

Устройство для сепарации частиц из жидкости содержит: корпус 1 с крышкой 2, днищем 3 и патрубками 4, 5, 6, 7 для подачи очищаемой жидкости, отвода частиц, очищенной жидкости и воздуха соответственно, электрическую обмотку 8, установ- ленную коаксиально на корпусе и соединенную с источником 9 импульсного тока, а также размещенные коаксиально в корпусе перфорированные обечайки 10, 11, 12, 13 разделителя жидкости и контур концентратора 14 частиц. В центре днища 3 установлен кристаллизатор 15.

Пример выполнения.

Корпус 1 в виде цилиндра диаметром м, высотой 1 м изготовлен из листовой меди с диэлектрическим покрытием с внутренней стороны.

Крышка 2 изготовлена из диэлектрического материала (оргстекло) в виде диска, закреплена герметично на верхнем торце корпуса 1.

Днище 3 изготовлено из диэлектрического материала (оргстекло) в виде диска и закреплено герметично на нижнем торце корпуса 1.

Корпус 1 с крышкой 2 и днищем 3 образуют емкость объемом 70 л.

Патрубок 4 подачи очищаемой жидкости закреплен соосно на крышке 2 и направлен в корпус 1.

Патрубок 5 для отвода частиц закреплен соосно на кристаллизаторе 15 и на днище 3.

Патрубок б для отвода очищенной жидкости закреплен на днище 3 на расстоянии 1,2510 м от оси днища.

Патрубок 7 для отвода воздуха закреплен на крышке 2 на расстоянии 1, от оси крышки.

Электрическая обмотка 8 выполнена на катушке внутренним диаметром 3-10 м, высотой 4 10 , намотана медным проводом

в лаковой изоляции диаметром 3-10 м, длиной 1000 м, содержит 1000 витков, обладает полным электрическим сопротивлением RO 26 Ом при частоте тока 50 Гц.

Обмотка 8 закреплена коаксиально на

корпусе 1, и соединена с источником 9 импульсного тока.

В качестве источника 9 используют сеть переменного тока промышленной частоты 50 Гц, напряжением V 380 В, силой тока I

15 А, мощностью W 5,7 кВт.

Обечайка 10 разделителя жидкости изготовлена из перфорированной листовой меди в виде соосного набора пластинчатых колец наружным диаметром 2,9 м, внутренним диаметром 2, м, которые покрыты диэлектриком и закреплены по наружному периметру на корпусе 1 с электрическим контактом и перфорационными отверстиями с корпусом.

Кольца обечайки 10 расположены с образованием рабочих зазоров шириной 3 м между собой. Всего в обечайке 10 установлено тридцать колец, которые представляют собой единый электрический проводник с корпусом 1, обладающий полным электрическим сопротивлением RI Ом для кольцевых токов промышленной частоты.

Обечайка 11 разделителя жидкости изготовлена из перфорированной листовой меди в виде цилиндра диаметром 2,1 м, высотой 9,5 м, и покрыта диэлектриком с внутренней стороны.

Обечайка 12 разделителя жидкости выполнена в виде соосного набора пластинчатых колец листовой меди наружным диаметром 2,1-10 м, внутренним диаметром 8-10 м. Кольца обечайки 12 покрыты диэлектриком и закреплены по наружному

периметру на обечайке 11 с рабочими зазорами между ними шириной З Ю м. Всего в обечайке 11 закреплено тридцать колец обечайки 12, которые образуют единый проводник, обладающий полным электрическим сопротивлением R2 Ом для кольцевых токов промышленной частоты.

Обечайка 13 разделителя жидкости изготовлена из перфорированной листовой меди в виде цилиндра диаметром 7,4 м,

высотой 9,5 м. покрыта диэлектриком с внутренней стороны. Обечайка 13 обладает полным электрическим сопротивлением Рз-б Ю Ом для кольцевых токов.

Концентратор 14 частиц изготовлен из листовой меди в форме конуса диаметром 7,2-Ю 2 м в широком основании, высотой м конуса. Обечайка 14 обладает полным электрическим сопротивлением R4 Ом для кольцевых токов промышленной частоты.

Электропроводные контуры обечаек 10, 11, 12, 13 разделителя жидкости закреплены коаксиально в корпусе 1, а контур концентратора 14 частиц закреплен коаксиально в обечайке 13 и направлен вер- шиной-конуса в сторону днища 3 с кристаллизатором 15 и патрубком 5.

Кристаллизатор 15 частиц выполнен в виде цилиндра диаметром 7, м, высотой м с патрубком 5 для отвода частиц, и закреплен соосно на днище 3. Кристаллизатор 15 сообщен широкой частью с полостью ограниченной обечайкой 13 в корпусе 1.

Устройство работает следующим образом.

Очищаемую жидкость, например морскую воду, содержащую 60 г/л растворенных солей подают через патрубок 4 в корпус 1 с расходом 0,6 л/с (2160 л/ч).

Вода заполняет полости в корпусе 1, вытесняя воздух через патр.7.

Электрическую обмотку 8 подключают к источнику 9 и пропускают в ней переменный ток силой I 15 А. При этом в обмотке 8 ток создает переменный магнитный поток Фь 3, Вб, который наводит ЭДС индукции ,1 В.

В соответствии с Законом электромагнитной индукции магнитный поток Ф0 3, Вб и ЭДС индукции возбуждает встречные индукционные токи в корпусе 1 с кольцами обечайки 10 - И 5-104 А, в обечайке 11с кольцами обечайки 12 - 2 8-10 А, в обечайке 13 -13 4 3 104 А, и в концентраторе 14 - Ц 1,3 -10 А, а также возбуждает индукционные токи в жидкости, находящейся в корпусе 1 между электропроводными контурами обечаек.

Учитывая, что жидкость электрически изолирована от охватывающих ее обечаек и находится в электрическом контакте с контурами обечаек расположенных внутри жидкости, индукционные токи в жидкости направлены антипараллельно токам, протекающим в контурах обечаек охватывающих жидкость, и направлены параллельно токам,

протекающим в контурах обечаек, расположенных внутри жидкости.

Согласно известному правилу Лг параллельные электрические токи взаимно притягиваются, а антипараллельные токи отталкиваются друг от друга силами Лоренца

где fio 4-3,14- 10 7 - магнитная проницаемость вакуума,

// 1 (Гн/м) - магнитная проницаемость воды,

1гГ2 (А) - сила взаимодействующих

токов,

Г (м) - длина взаимодействующих токов,

Z (м) - расстояние между взаимодействующими токами.

Силы Лоренца приложены к электрическим зарядам, создающим токи в проводниках, и не действуют на нейтральные частицы среды.

Индукционныетоки вжидкости, находящейся в корпусе 1, создают положительно и отрицательно заряженные ионы растворенных веществ, на которые действуют суммарные силы Лоренца F 13 Ньютон, направленные радиально и центростремительно от боковой стенки корпуса 1 к его центральной оси. Под действием полученных сил Лоренца ионы растворенных веществ дрейфуют в жидкости радиально от боковой стенки корпуса 1,сепарируются через перфорацию в обечайках 11. 13, и концентрируются на поверхности обечайки концентратора 14 частиц.

При этом вода, находящаяся у боковой стенки корпуса 1, освобождается от растворенных веществ, и через патрубок 6 отводят очищенную воду с остаточной концентрацией растворенных солей 5 г/л, с расходом 0,55 л/с (1980 л/ч) воды.

Сгущенные вещества стекают с поверхности концентратора 14 в кристаллизатор 15 частиц, откуда их отводят через патрубок 5 с расходом 0,05 л/с (120 л/ч) раствора с концентрацией 300 г/л частиц.

Во втором варианте выполнения устройства электроизоляционные покрытия нанесены на внешних поверхностях обечаек 11, 13 разделителя жидкости и на внешней поверхности концентратора 14. Внутренние поверхности корпуса 1. обечаек

Ю, 11, 12, 13 находятся в электрическом контакте с жидкостью в корпусе.

При этам индукционные токи в жидкости направлены параллельно с токами протекающими в корпусе 1, в обечайках 10. 11,

12 и 13 охватывающих жидкость, а также антипараллельно токам, протекающим в концентраторе 14 и в контурах обечаек 13, 12, 11, охватываемых жидкостью.

Согласно правилу Ленца силы F 13 Ньютон Лоренца, действующие на ионы растворенных веществ в жидкости, направлены при этом центробежно от оси к боковой стенке корпуса 1. Под действием сил Лоренца жидкость освобождается от растворенных веществ в центральной зоне корпуса, откуда отводят через патрубок 5 очищенную жидкость с расходом 0,55 л/с с остаточной концентрацией в ней 5 г/л растворенных веществ. Ионы растворенных веществ концентрируются на боковой стенке корпуса 1, откуда сгущенные вещества отводят через патрубок б с расходом 0,05 л/с (120 л/ч) раствора с концентрацией в нем 300 г/л частиц.

Удельная производительность устройства, отнесенная на 1 м рабочего объема корпуса достигает:

по извлеченным из жидкости веществам- 170&кг/ч,

по очищенной от растворенных веществ жидкости -104 л/ч.

Предложенное устройство обеспечивает опреснение воды и других жидкостей от растворенных веществ.

Положительный эффект достигнут за счет усиления электромагнитного воздействия на жидкости индукционных токов в перфорированных обечайках электропроводного материала разделителя жидкости и концентратора частиц, установленных коаксиально, одна из сторон которых покрыта электроизоляционным материалом. Формула изобретения

1.Устройство для сепарации частиц из жидкости, содержащее корпус с крышкой,

днищем и патрубками для подачи очищаемой жидкости, отвода частиц и очищенной жидкости, электрическую, обмотку, установленную коаксиально на корпусе и соединенную с источником импульсного тока, и разделитель жидкости, размещенный в корпусе, отличающееся тем, что, с целью увеличения удельной производительности и расширения функциональных возможностей. разделитель жидкости выполнен в виде набора перфорированных обечаек из электропроводного материала, установленных коаксиально и с образованием рабочих зазоров между ними, причем все обечайки

выполнены с электроизоляционным покрытием одной из сторон.

2.Устройство по п.1,отличающее- с я тем, что внешняя поверхность обечаек выполнена с электроизоляционным покрытием, при этом патрубок отвода очищенной жидкости расположен в контуре внутренней обечайки, а патрубок отвода частиц - за пределами контура внешней обечайки.

3.Устройство по п.1, отличающее- с я тем, что с электроизоляционным покрытием выполнена внутренняя поверхность обечаек.

4.Устройство по пп.1 и 3. отличающее с я тем, что оно снабжено концентратором частиц, размещенным вдоль оси корпуса.

ЪЛ Го

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для кристаллизации веществ в жидкости | 1990 |

|

SU1828848A1 |

| Устройство для извлечения веществ из жидкой среды | 1989 |

|

SU1794890A1 |

| СПОСОБ ОБРАБОТКИ ПОТОКА КОРРОЗИОННОЙ СРЕДЫ | 2005 |

|

RU2293707C1 |

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКИХ МАСЕЛ | 2014 |

|

RU2547750C1 |

| СПОСОБ ОЧИСТКИ МАСЕЛ | 2007 |

|

RU2368643C2 |

| Аппарат для концентрирования полимерных материалов | 1986 |

|

SU1391907A1 |

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКИХ МАСЕЛ | 2023 |

|

RU2815781C1 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2443753C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ РАСТВОРЕННЫХ НЕФТЕПРОДУКТОВ | 2015 |

|

RU2584532C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ НЕФТЕПРОДУКТОВ | 2015 |

|

RU2594213C1 |

Сущность изобретения: устройство содержит корпус с крышкой, днищем и патрубками для подачи очищаемой жидкости, отвода частиц и очищенной жидкости и воздуха, электрическую обмотку, установленную коаксиально на корпусе и соединенную с источником импульсного тока, а также размещенные коаксиально в корпусе перфорированные обечайки разделителя жидкости и концентратор частиц. В центре днища установлен кристаллизатор с патрубком для отвода частиц. Корпус и обечайки выполнены из электропроводного материала и покрыты электроизоляционными покрытиями с одной стороны. Внешние поверхности обечаек могут быть выполнены с электроизоляционными покрытиями, при этом патрубок для отвода очищенной жидкости расположен в контуре внутренней обечайки, а патрубок для отвода частиц - за пределами контура внешней обечайки. С электроизоляционными покрытиями могут быть выполнены внутренние поверхности обечаек, при этом патрубок для отвода очищенной жидкости расположен за пределами контура внешней обечайки, 3 з.п.ф-лы, 2 ил. Ё

| Устройство для извлечения веществ из жидкой среды | 1988 |

|

SU1639716A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-11-15—Публикация

1989-11-09—Подача