Изобретение относится к черной металлургии, в частности к выплавке стали в подовых сталеплавильных агрегатах.

Известен способ выплавки стали в мартеновских печах, включающий завалку металлолома и шлакообразующих материалов, слив чугуна, продувку ванны кислородом, плавление, доводку, раскисление и выпуск плавки.

Недостатком известного способа является низкая производительность из-за низкой скорости шлакообразования и десульфура- ции металла.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту -является способ выплавки стали в подовом сталеплавильном агрегате, включающий завалку металлолома, известняка, чугунной стружки, заливку чугуна, продувку кислородом, плавление и доводку металла. Данный способ обеспечивает повышение производительности агрегата за счет улучшения процессов дефосфорации и десуль- фурации металла. Однако, в промышленных условиях в связи с нестабильностью физических свойств применяемых шихтовых материалов (колебаниями насыпной массы металлолома) использование известного способа приводит к получению нестабильных результатов, что в конечном итоге не обеспечивает устойчивого снижения шлакообразующих материалов и не во всех случаях предотвращает протекание бурных реакций в ванне.

Целью изобретения является повышение выхода жидкой стали путем предотвращения интенсивного выделения окиси углерода.

Поставленная цель достигается тем, что по способу выплавки стали в подовых сталеплавильных агрегатах, включающему завалку металлолома, шлакообразующих материалов, продувку ванны кислородом через сводовые фурмы, проведение периоХ|

дов плавления и доводки, интенсивность продувки устанавливают равной 13-23 м3/ч, т от насыпной массы металлолома, а расстояние от среза фурм до границы шлак-металл устанавливают равным 0,039-0,184 м.

В промышленных условиях было установлено, что важнейшим наиболее эффективным средством получения активного гомогенного шлака является оптимизация соотношения интенсивности продувки и насыпного веса лома при одновременном поддержании оптимальной величины расстояния от среза фурм до уровня спокойной ванны. Оптимальные значения указанных величин обеспечивают быстрые фазовые превращения в первичном шлаке, вследствие чего происходит интенсивное растворение извести за счет повышения окисленности шлака до значений, не приводящих к выбросам по ходу плавки. Полное растворение извести, образованной при разложении известняка, позволяет сократить ее расход в течение периода доводки при повышенной скорости рафинирования металла (вследствие поддержания высокой температуры шлака, без его местного переохлаждения холодной известью, присаживаемой в период доводки).

Повышение интенсивности продувки с повышением насыпной массы металлолома является необходимым условием формирования шлака с высокой окисленностыо. Оптимизация этого соотношения необходима для исключения переокисленности шлака и сопровождающего это явление бурного вскипания ванны.

При соотношении интенсивности продувки (. т) и насыпной массы металлолома (т/м) менее 13 не достигается от стабильного повышения окисленности первичного шлака до значения 13-16 %, обеспечивающих быструю ассимиляцию извести, повышение коэффициента ее использования и снижение расхода шлакообразующих материалов з первую очередь извести в доводку, а также разжижающих материалов боксита, плавикового шпата и т. д.

При соотношении интенсивности продувки (м /ч. т) и насыпной массы металлолома (т/м3) более 23 наблюдается интенсивное переокисление шлака (содержание окислов железа повышается до 25-35 %), что сопровождается периодическими бурными реакциями в ванне, сопровождающимися выбросами металла и шлака, что делает экономию шлакообразующих бессмысленной, повышает опасность обслуживания агрегата, снижает массу шлака в печи, что ведет к необходимости наведения нового шлака, т.

е. повышению расхода шлакообразующих материалов.

Поддержание оптимального соотношения между насыпной массой металлолома и

интенсивность продувки является необходимым, но недостаточным условием получения в период доводки шлака с оптимальным физико-химическими свойствами. Вторым определяющим условием проведения периода плавления с максимальной эффективностью является поддержание оптимальной высоты фурмы над границей раздела фаз шлак-металл. При величине расстояния от среза фурм до границы раздела шлак-металл менее 0,039 м окисленность печного шлака повышается нестабильно, с преобладанием низких значений, не обеспечивающих интенсивной ассимиляции извести, что ведет к повышению расхода шлакообразующих материалов. При расстоянии среза фурм от границы раздела шлак-металл 0,184 м даже при минимальных значениях интенсивности продувки окисленность шлака повышается выше допустимого уровня,

что ведет к возникновению выбросов и повышению расхода шлакообразующих материалов в период доводки плавки.

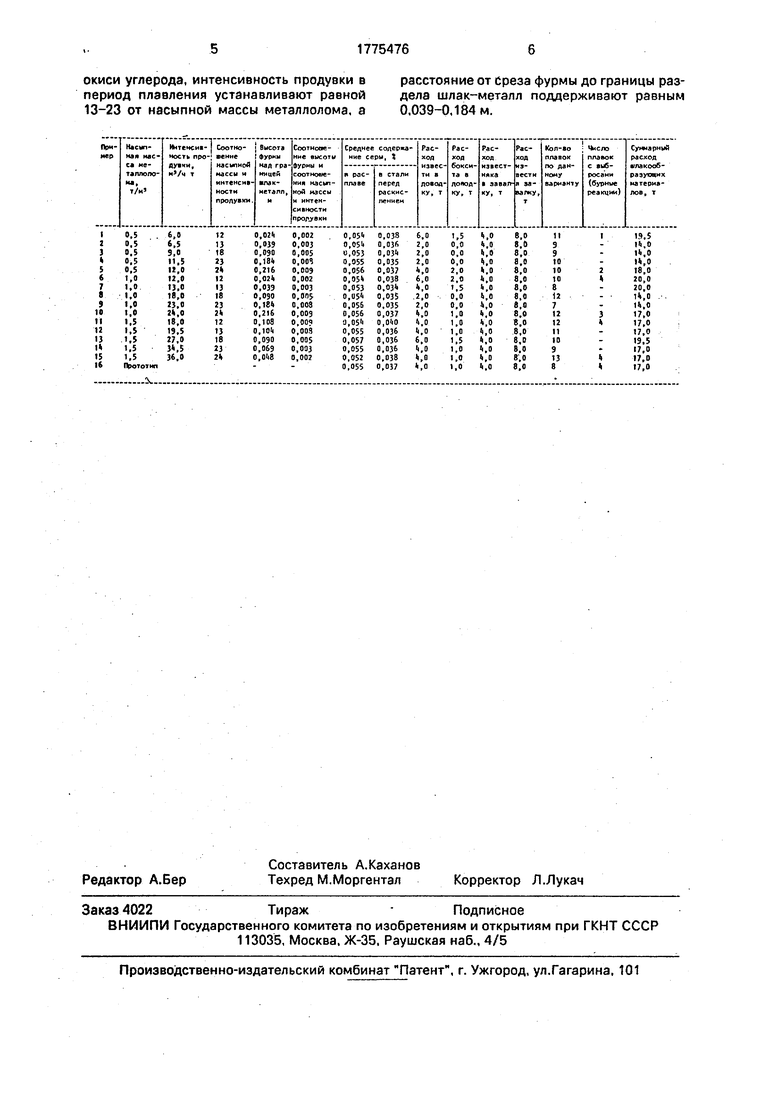

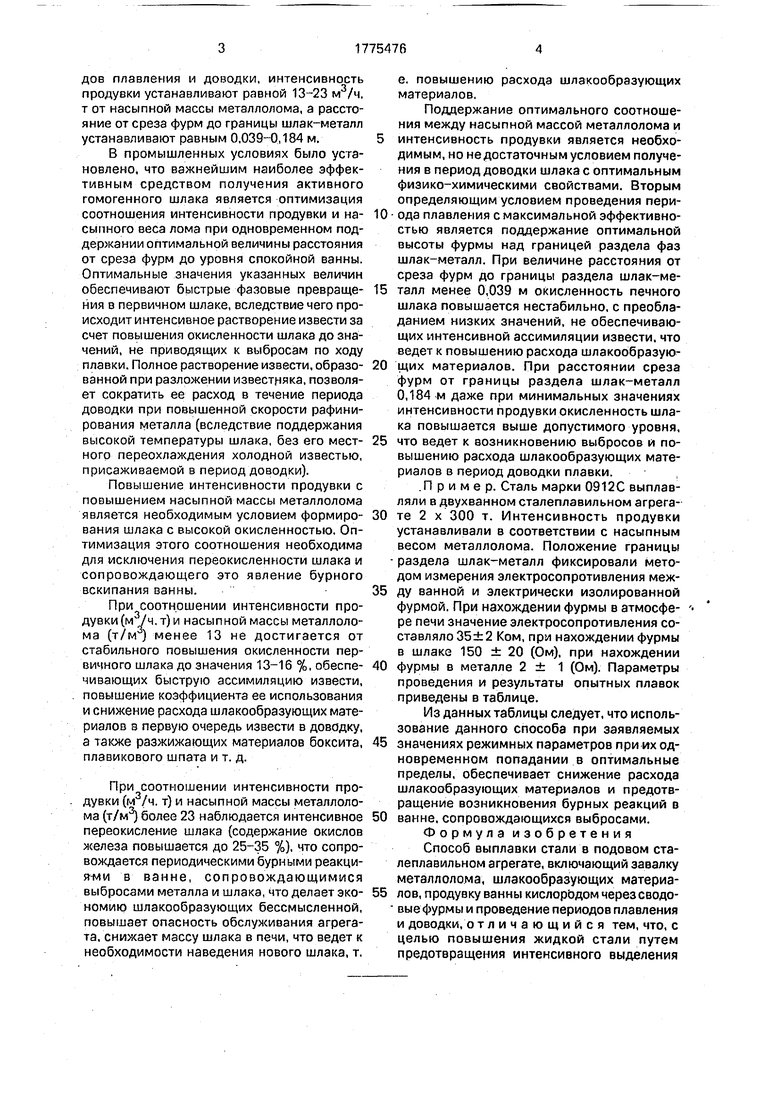

Пример. Сталь марки 0912С выплавляли в двухванном сталеплавильном агрегате 2 х 300 т. Интенсивность продувки устанавливали в соответствии с насыпным весом металлолома. Положение границы

-раздела шлак-металл фиксировали методом измерения электросопротивления между ванной и электрически изолированной фурмой. При нахождении фурмы в атмосфере печи значение электросопротивления составляло 35± 2 Ком, при нахождении фурмы в шлаке 150 ± 20 (Ом), при нахождении

фурмы в металле 2 ± 1 (Ом). Параметры проведения и результаты опытных плавок приведены в таблице.

Из данных таблицы следует, что использование данного способа при заявляемых

значениях режимных параметров при их одновременном попадании в оптимальные пределы, обеспечивает снижение расхода шлакообразующих материалов и предотвращение возникновения бурных реакций в

ванне, сопровождающихся выбросами. Формула изобретения Способ выплавки стали в подовом сталеплавильном агрегате, включающий завалку металлолома, шлакообразующих материалов, продувку ванны кислородом через сводовые фурмы и проведение периодов плавления и доводки, отличающийся тем, что, с целью повышения жидкой стали путем предотвращения интенсивного выделения

окиси углерода, интенсивность продувки в период плавления устанавливают равной 13-23 от насыпной массы металлолома, а

расстояние от среза фурмы до границы раздела шлак-металл поддерживают равным 0,039-0,184м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ продувки расплава в подовом сталеплавильном агрегате | 1990 |

|

SU1750433A3 |

| СПОСОБ НЕПРЕРЫВНОЙ ВЫПЛАВКИ СТАЛИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2027777C1 |

| Способ выплавки стали | 1985 |

|

SU1313879A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Способ выплавки стали для производства металлокорда | 1989 |

|

SU1740428A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ С ПОВЫШЕННЫМ РАСХОДОМ ЖИДКОГО ЧУГУНА | 2010 |

|

RU2437941C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВЫХ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 2002 |

|

RU2215044C1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2398889C1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

Использование: в чёрной металлургии, конкретнее в производстве стали в подовых сталеплавильных агрегатах. Сущность изобретения: в подовый сталеплавильный агрегат заваливают металлолом, шлакообразующие материалы, расплавляют и в период плавления продувают ванну кислородом с интенсивностью, равной 13-23 от насыпной массы металлолома, а расстояние от среза фурм до границы раздела шлак-металл устанавливают равным 0,039-0,184. 1 табл.

| Металлургия стали/ Под ред | |||

| В.И | |||

| Явой- ского | |||

| М.; Металлургия, 1983, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

| Авторское свидетельство СССР № | |||

| Способ выплавки стали в подовых сталеплавильных агрегатах | 1985 |

|

SU1285008A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-11-15—Публикация

1990-02-21—Подача