Изобретение относится к контрольной и измерительной технике и может быть использовано для измерения давлений двухфазных сред в экспериментальной аэрогазодинамике, легкой и пищевой промышленности, а также в агропромышленном комплексе.

Известен приемник воздушного давления, который является малоинерционным пневмометрическим приемником давления с индуктивным датчиком давления для измерения нестационарных параметров потока и представляет собой сочетание микроприемников высокого давления, выполненных из стальных трубок малых размеров, и мало- инерционных малогабаритных датчиков переменных давлений типа ДМИ.

Трубки изготовляются из нержавеющих сталей, например 1Х18Н9-Т. Внутренний

диаметр трубки 2-3 мм в приемниках, используемых для измерения в ядре потока, из 03-0,7 мм - в приемниках для измерения в пристеночных областях.

При использовании такого приемника в двухфазных средах на входе трубки и внутри нее образуется конденсат, наледь, осаждается пыль, нагар, твердые частицы, волокна, пух и тому подобные загрязнения,

Так, например, при производстве химического волокна необходимо измерять полное и статическое давление в воздушных потоках, содержащих низкомолекулярные и высокомолекулярные соединения, образующие при охлаждении твердую фазу. Эта твердая фаза в виде паутины покрывает входное отверстие приемной трубки, попадает внутрь ее и тем самым делает результаты измерений особенно нестационарных процессов ненадежными и неточными.

ч XI сл о

КЗ

чО

Большинство технологических процессов переработки волокна и получения текстильных материалов сопровождается интенсивным выделением сорных примесей, пуха и пыли, которые загрязняют производственную среду, ухудшают условия работы датчиковой измерительной системы.

Известен приемник воздушного давления, позволяющий предотвратить закупоривание приемных трубок путем использования постоянного протока газа от дополнительного источника с давлением, большим измеряемого.

Недостатком приемника - аналога является то, что его точность низка в связи с тем, что отбор давления, характеризующего измеряемое давление в контролируемом потоке, осуществляется на значительном расстоянии эт открытого конца трубки полного напора. Величина этих потерь не остается стабильной в процессе измерения, так как зависит от числа Рейнольдса продуваемого газа, диаметра, длины, местных сопротивлений, шероховатости и загрязненности тракта.

Кроме того, после скоростей продуваемого газа на концевом участке трубки неравномерно и в отсутствии измеряемого потока, как правило, изменяется по параболическому закону и зависит от числа Рейнольдса и других перечисленных выше причин.

При встречном натекании измеряемого потока (при измерении полного напора) такая эпюра скоростей часто оказывается неустойчивой и деформируется неопределенным образом, существенно влияя на величину потерь выхода.

При измерении статического давления поле скоростей продуваемого газа на выходе из трубки не может быть равномерным в результате воздействия набегающего сбоку контролируемого потока на вытекающую из трубки струю продуваемого газа. Это также приводит к появлению значительных потерь, которые входят составной частью в измеряемый сигнал. Нестабильность этих потерь приводит к погрешностям измерений.

При измерении статического давления появляется необходимость контролировать и регулировать расход продуваемого газа, что усложняет конструкцию приемника.

Неравномерное поле скоростей среды, истекающей из трубки, наличие зон (обычно пристеночных) малых скоростей способствует попаданию в трубку частиц, транспортируемых потоком, что снижает надежность приемника.

Известен приемник воздушного давления, позволяющий устранить часть перечисленных выше недостатков.

Это техническое решение - наиболее

близкое по своей сущности к предлагаемому.

Приемник-прототип содержит трубку полного давления с суженным выходом и отводящий патрубок, коаксиально с трубкой

0 установленный цилиндрический кожух, внутренняя полость которого соединена с каналом трубки через клапан.

Для прочистки каналов и входных отверстий устройство частично демонтируется (отсоединяется датчик) и вместо датчика

5 присоединяется источник давления. Сжатый воздух поступает в трубку и через обратный клапан во внутреннюю полость кожуха. Таким образом происходит очистка внутреннего канала трубки и ее внешней повер0 хности.

Недостатком приемника-прототипа является то, что его надежность недостаточна, прочистка связана с остановкой технологического процесса и поэтому проводится

5 эпизодически, что делает результаты измерения недостаточно надежными и неопределенными.

Целью изобретения является повышение надежности.

0 Ожидаемый от использования положительный эффект заключается в том, что значительно повышается надежность результатов измерения постоянных и пульсирующих давлений в двухфазных средах (в

5 два-три раза). Это позволяет сократить число испытаний, ускорить выдачу рекомендаций, более точно соблюдать технологию.

Предложенный приемник содержит корпус с пневмоизмерительным каналом и

0 каналом для подключения датчика давления, установленные в нем клапаны и дроссель. Кроме того, в нем выполнены канал для подвода сжатого воздуха и соединительный канал, при этом клапан выполнен в

5 виде двух кольцевых седел и мембраны, закрепленной на корпусе с образованием первой и второй полостей, причем в первой полости размещены каналы пневмоизмери- тельный и для подключения датчика давле0 ния, a so второй - канал для подключения источника сжатого воздуха, вход соединительного канала размещен во второй полости, а выход - в первой, канал для подключения датчика давления и вход сое5 динительного канала снабжены кольцевыми седлами и установлены соосно мембране, а дроссель закреплен на входе соединительного канала, при этом мембрана установлена с зазором относительно

кольцевого седла канала для подключения датчика давления и контактирует с кольцевым седлом, размещенным на входе соединительного канала.

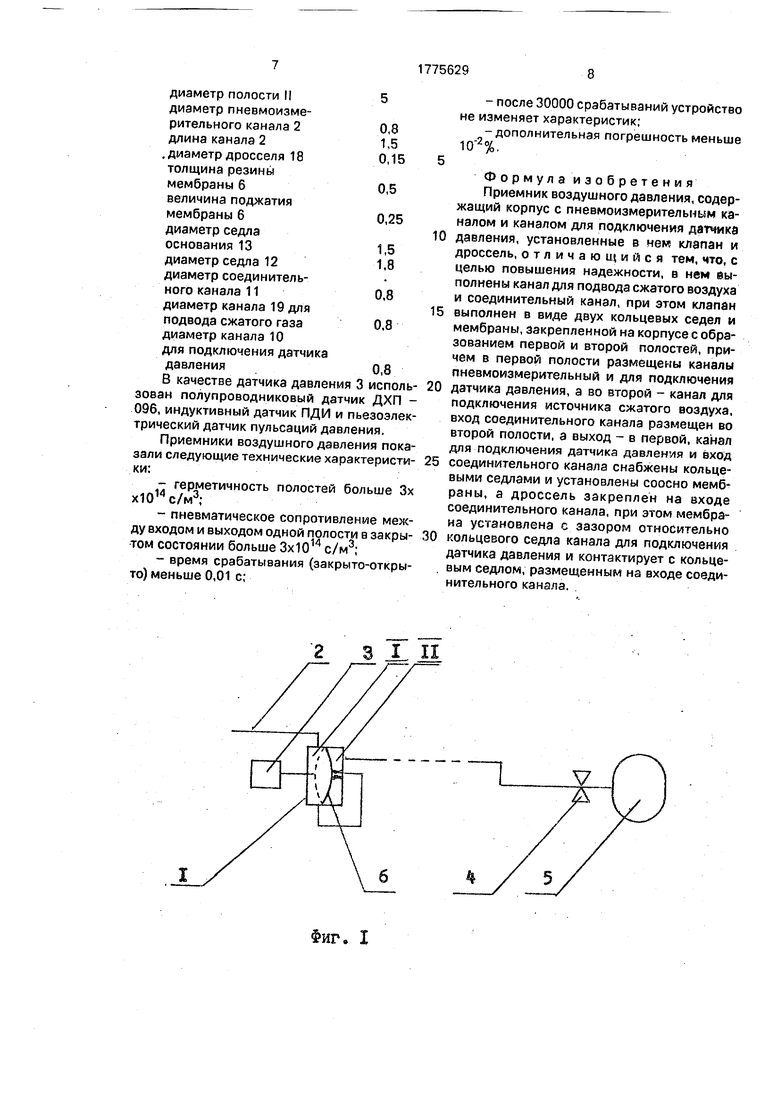

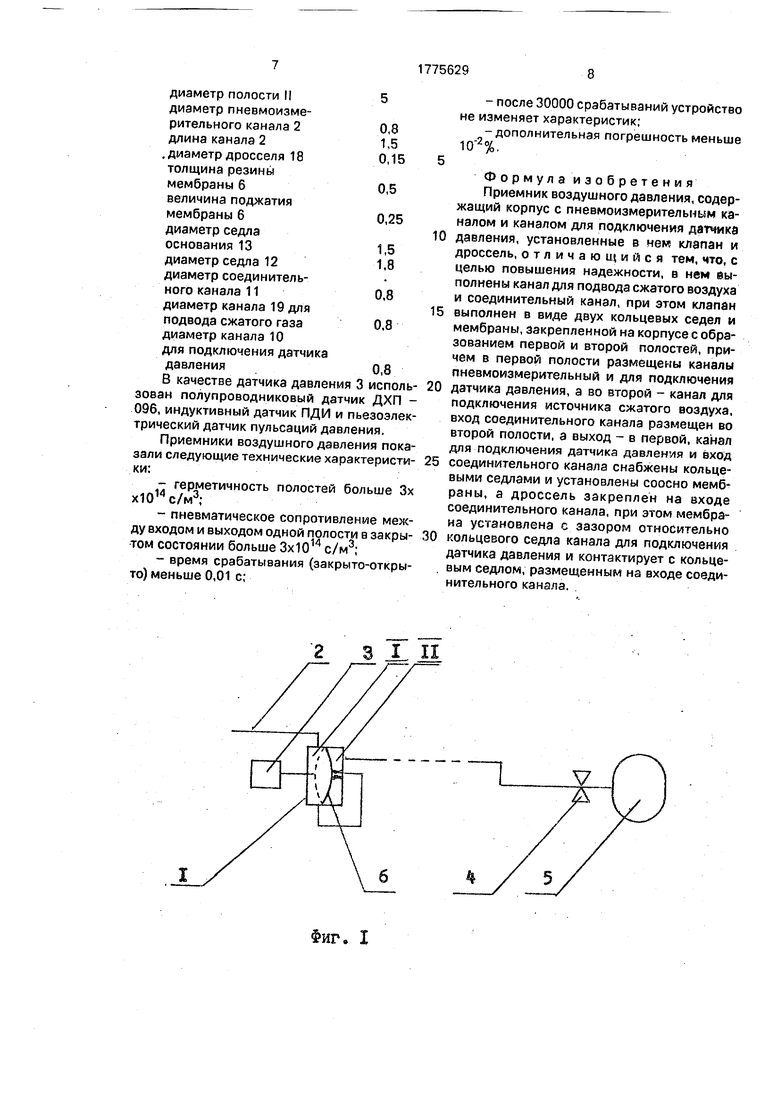

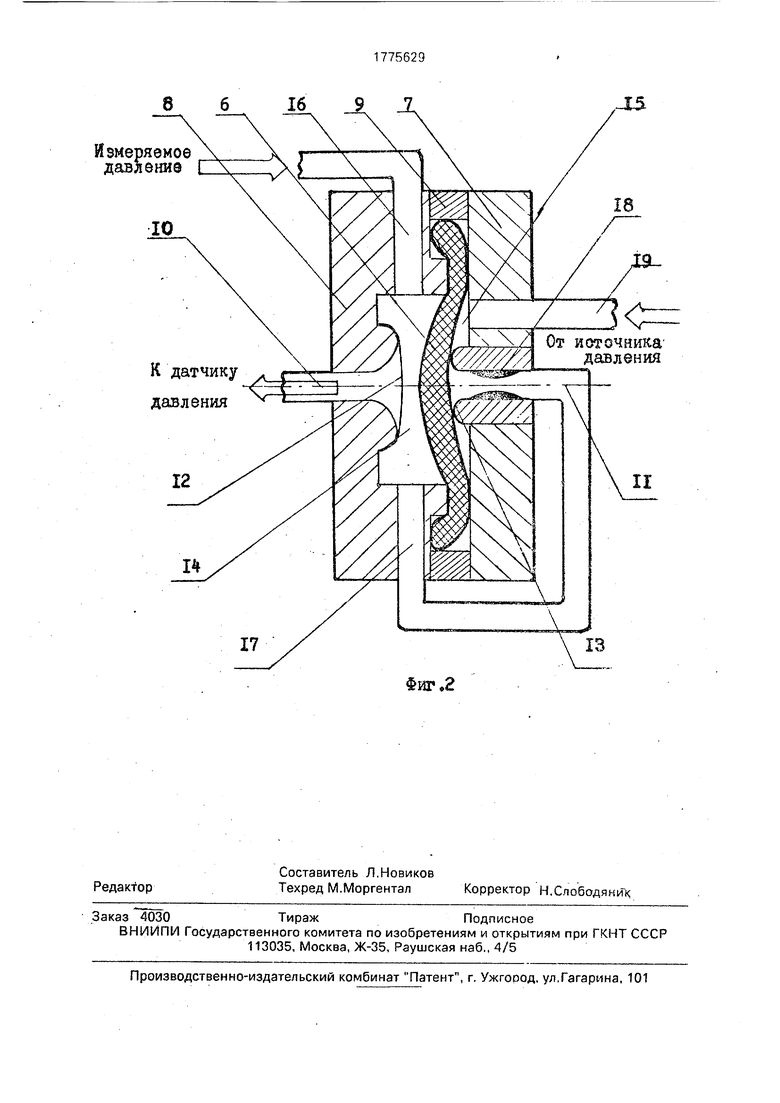

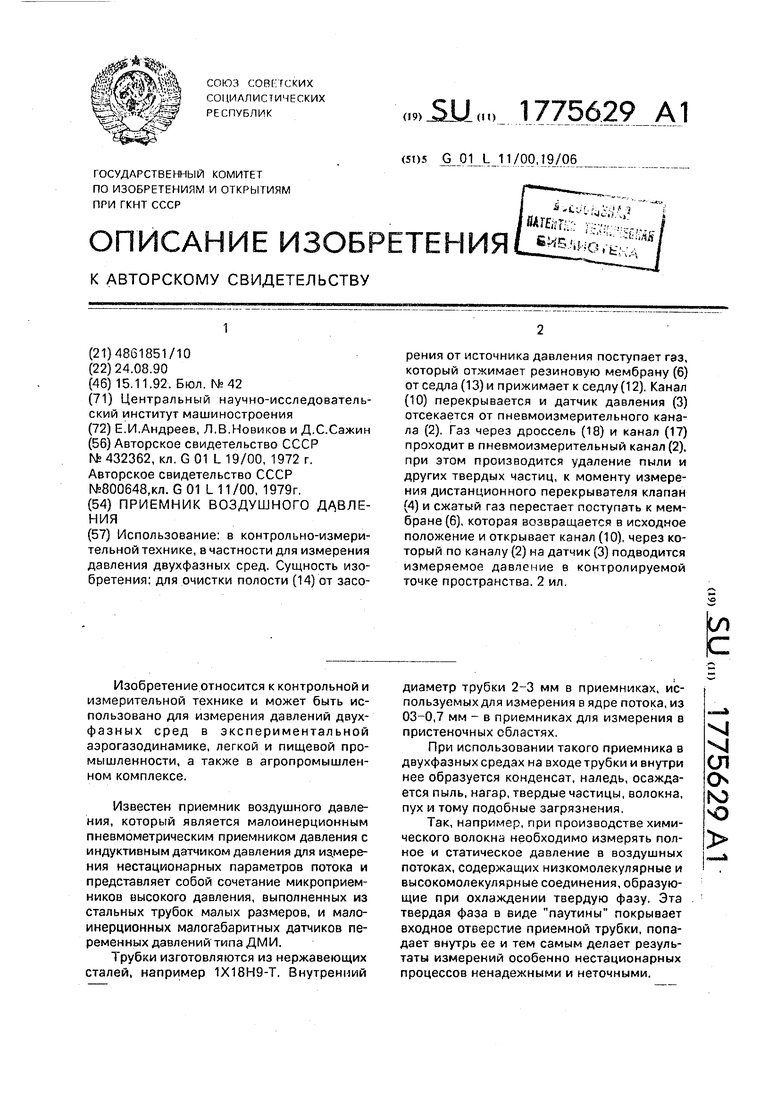

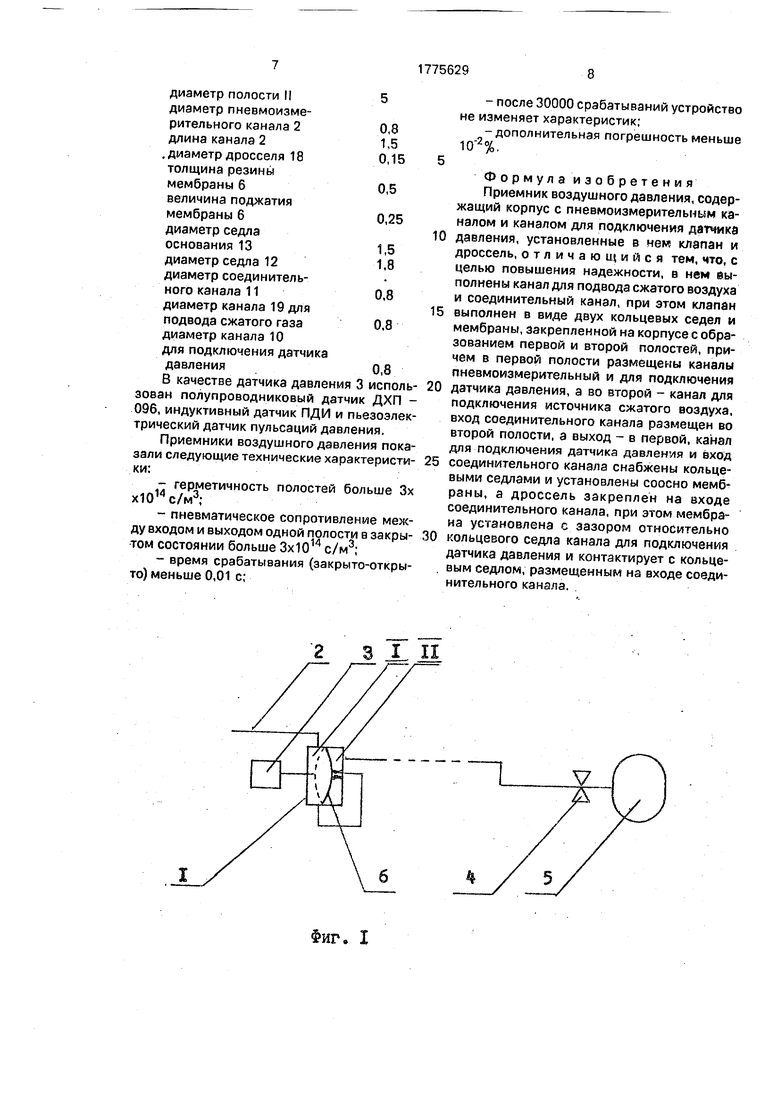

На фиг. 1 представлена принципиальная схема приемника; на фиг. 2 - конструктивная схема узла приемника - клапана и его пневматических связей.

Приемник воздушного давления имеет клапан 1, установленный на пневмоизмери- тельном канале 2, соединенный с датчиком давления 3, и через дополнительный клапан 4 - с источником сжатого воздуха 5.

Клапан 1 выполнен в виде резиновой мембраны 6, закрепленной между основанием 7 и крышкой 8. Фактически резиновый диск мембраны б зажат по краю между крышкой 8 и основанием 7, причем степень зажатия определяется кольцевой ограничительной вставкой 9, Чем меньше высота вставки 9, тем сильнее зажатие, и наоборот, чем больше высота вставки 9, тем зажатие меньше.

Степень зажатия выбирается та кой, чтобы при сборке клапана 1 мембрана б не была бы перерезана выступами в крышке 8 и вместе с тем была бы достигнута герметичность соединения крышки 8 с мембраной б и основания 7 с мембраной 6.

Крышка 8 и основание 7 имеют осесим- метричные каналы 10 и 11 соответственно. Канал 10 служит для подключения датчика давления 3. Канал 11 является соединительным каналом. Он соединяет полости I и II. Эти каналы проходят в кольцевые седла 12 и 13, Резиновая мембрана 6 контактирует с кольцевым седлом основания 13 и тем самым закрывает канал 11. Мембрана 6 надета на кольцевое седло 13, поскольку седло выполнено в виде отдельной от основания 7 детали и вставляется после зажатия диска мембраны 6 между крышкой 8 и основанием 7.

Внутри крышки 8 выполнена полость 14 (фиг. 1, полость I), а внутри основания такая же полость 15 образована мембраной 4 и седлом 13 (фиг. 1, полость II), Полость 14 имеет каналы 16 и 17, расположенные на разных концах одного и того же диаметра 1.

Причем пневмоизмерительный канал 2 соединен с клапаном 1 через канал 16, а канал 17 соединен с соединительным кана- лом 11, в котором установлен дроссель 18. „ Полость основания 15 имеет канал для подачи сжатого воздуха 19. Через него клапан 1 пневматически соединен через дополнительный клапан 4 с источником сжатого газа 5.

Приемник работает следующим обра- .зом.

В исходном положении пневмоизмерительный канал 2 своим приемным отверстием вводят в точку измерения давления. Клапан 4 закрыт. Источник сжатого газа 5 отсоединен от клапана 1, Датчик 3 присоединен электрически к измерительной схеме (не показано) и готов к измерениям. Перед началом работы открывают клапан 4 и газ от источника 5 поступает в полость 15 (полость II на фиг. 1) клапана 1 через канал для под0 вода сжатого воздуха 19.

Поступающий газ отжимает резиновую мембрану 6 от седла 13 и прижимает ее к седлу 12. При этом канал для подключения датчика давления 10 крышки 8 закрывается

5 мембраной 6 и датчик давления 3 пневматически отсекаются от пневмоизмерительного канала 2. Датчик 3 пневматически блокируется от возможного вредного воздействия на него давления сжатого газа от источника 5,

0 Далее сжатый газ из полости II через дроссель 18 в соединительном канале 11 проходит через канал 17, осесимметричную полость I в пневмоизмерительный канал 2 через канал 17. При этом все возможные

5 соринки и другие частицы удаляются из полости 14 и из внутреннего канала 2.

Газ истекает из приемного отверстия пневмоизмерительного канала 2, чем не дает возможности пыли, гари, твердым части0 цам, пуху и т.п. грязи попасть внутрь канала 2, клапана 1 и датчика 3. Различного рода загрязняющие волокна также отжимаются от входного отверстия пневмоизмерительного канала 2.

5 К моменту измерения оператор дистанционно перекрывает клапан 4 и сжатый газ перестает поступать к мембране 6. Мембрана 6 возвращается в исходное положение (на седло 13) и открывает канал 1C. При этом

0 канал 16 пневматически соединяется с каналом 10, присоединяя тем самым датчик 3 к пневмоизмерительному каналу 2.

Происходит процесс измерения и регистрации величины давления в контролируе5 мой точке пространства. После измерения давления клапан 4 вновь открывают и процесс повторяется.

Поскольку клапан 1 врлесте с датчиком находятся вблизи приемного отверстия

0 пневмоизмерительного канала 2, можно измерять не только постоянное давление, но и переменную его составляющую.

Приемник представлен в виде макетного образца, его элементы имеют следующие

5 размеры, мм;

диаметр кольцевого седла 12 3 высота седла121,5

диаметр полости I5

глубина полости i0,5

диаметр полости II

диаметр пневмоизмерительного канала 2

длина канала 2 .диаметр дросселя 18

толщина резины

мембраны 6

величина поджатия

мембраны 6

диаметр седла

основания 13

диаметр седла 12

диаметр соединительного канала 11

диаметр канала 19 для

подвода сжатого газа

диаметр канала 10

для подключения датчика

давления

В качестве датчика давления 3 испольован полупроводниковый датчик ДХП - 96, индуктивный датчик ПДИ и пьезоэлекрический датчик пульсаций давления.

Приемники воздушного давления покаали следующие технические характеристии:

- герметичность полостей больше Зх

0,8 1,5 0,15

0,5 0,25

1,5 1,8

0,8 0,8

0,8

Ю14с/м3;

- пневматическое сопротивление между входом и выходом одной полости в закры том состоянии больше ЗхЮ14 с/м3;

- время срабатывания (закрыто-открыто) меньше 0,01 с;

I-

ь-к

аиЗх

10

15

20

25

жы

ыI- 30

- после 30000 срабатываний устройство не изменяет характеристик;

-дополнительная погрешность меньше

10 2%.

Формула изобретения Приемник воздушного давления, содержащий корпус с пневмоизмерительным каналом и каналом для подключения датчика давления, установленные в нем клапан и дроссель, отличающийся тем, что, с целью повышения надежности, в нем выполнены канал для подвода сжатого воздуха и соединительный канал, при этом клапан выполнен в виде двух кольцевых седел и мембраны, закрепленной на корпусе с образованием первой и второй полостей, причем в первой полости размещены каналы пневмоизмерительный и для подключения датчика давления, а во второй - канал для подключения источника сжатого воздуха, вход соединительного канала размещен во второй полости, а выход - в первой, канал для подключения датчика давления и вход соединительного канала снабжены кольцевыми седлами и установлены соосно мембраны, а дроссель закреплен на входе соединительного канала, при этом мембрана установлена с зазором относительно кольцевого седла канала для подключения датчика давления и контактирует с кольцевым седлом, размещенным на входе соединительного канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСУШИТЕЛЬ ВОЗДУХА ДЛЯ ПНЕВМАТИЧЕСКОЙ УСТАНОВКИ | 2013 |

|

RU2628024C2 |

| ГИДРОСИСТЕМА ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА И ЕЕ ЭЛЕМЕНТЫ | 2002 |

|

RU2212633C1 |

| Датчик давления | 1989 |

|

SU1631325A1 |

| ТРЕХСТУПЕНЧАТЫЙ РЕДУКТОР СИСТЕМЫ ПИТАНИЯ ДЛЯ ГАЗОВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2119084C1 |

| СИСТЕМА ПИТАНИЯ ДЛЯ ГАЗОВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2048652C1 |

| Пневматическая подвеска сиденья транспортного средства | 1977 |

|

SU737262A1 |

| Устройство для контроля и регулирования газового теплоагрегата | 1981 |

|

SU964359A1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ | 2014 |

|

RU2645871C2 |

| ЭНЕРГОНЕЗАВИСИМЫЙ ГАЗОВЫЙ КЛАПАН | 2007 |

|

RU2351848C1 |

| Устройство управления газовым аппаратом | 1981 |

|

SU970333A1 |

Использование: в контрольно-измерительной технике, в частности для измерения давления двухфазных сред. Сущность изобретения: для очистки полости (14) от засорения от источника давления поступает газ, который отжимает резиновую мембрану (6) от седла (13) и прижимает к седлу (12). Канал

Фиг. I

Л5

Фиг .8

| УСТРОЙСТВО ДЛЯ ОТБОРА ДАВЛЕНИЯ | 1972 |

|

SU432362A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приемник воздушного давления | 1979 |

|

SU800648A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-15—Публикация

1990-08-24—Подача