Изобретение относится к устройствам электрокаплеструйной технологии и может быть использовано в электрокаплеструйных принтерах.

Известны гидросистемы, которые включают нагнетающие и отсосные цепи, запитываются от пневмосети и используют эжектор (трубку Вентури) для отсоса /1, 2/.

К недостаткам известных устройств относится их громоздкость, низкое быстродействие, сложность автоматизации и стабилизации параметров, что снижает качество печати и надежность работы устройств.

Известна гидросистема для электрокаплеструйного принтера, содержащая нагнетающую, отсосную и сбросовую цепи, причем нагнетающая цепь включает последовательно включенные заборный патрубок резервуара краски, фильтры, нагнетающий насос, рабочий ресивер, клапан, генератор капель, цепь отсоса включает последовательно соединенные ловушку неиспользованных капель, отсосный насос, фильтр, сливной патрубок резервуара краски, цепь сброса соединяет генератор капель через клапан сброса со сбросовым патрубком резервуара краски /3 - стр.170; 4 - стр.106/.

К недостаткам известной гидросистемы относится отсутствие возможности контроля за вязкостью краски и ее стабилизацией, за состоянием сопла ловушки и процессом отсоса, невозможность рационального построения многоструйных печатающих головок и многоголовочных принтеров, сложность миниатюризации конструкции.

Известна также гидросистема электрокаплеструйного принтера, содержащая резервуар краски и сообщенные с ним цепи нагнетания, отсоса и сброса, причем цепь нагнетания включает последовательно соединенные заборный патрубок резервуара краски, фильтры, нагнетающий насос, рабочий ресивер, клапан и генератор капель, цепь отсоса включает последовательно соединенные трубками ловушку неиспользованных капель, отсасывающий насос, фильтр, сливной патрубок резервуара краски, а цепь сброса соединяет генератор капель через клапан сброса со сбросовым патрубком резервуара краски. Известная гидросистема также содержит сообщенные с резервуаром краски цепь вискозиметрии и цепь дозированного долива растворителя, причем цепь вискозиметрии включает насос цепи нагнетания и содержит подключенные к насосу перед обратным клапаном, установленным на входе рабочего ресивера, быстродействующий датчик давления, например, пьезорезистивного типа, и измерительный ресивер и далее капиллярный канал и вискозиметрический патрубок резервуара краски, в цепи нагнетания первый фильтр установлен на срезе заборного патрубка и погружен в резервуар красок, а второй фильтр включен перед клапаном генератора капель, в цепи отсоса ловушка неиспользованных капель снабжена бесконтактным датчиком попадания струи, а цепь дозированного долива растворителя включает резервуар с растворителем с погружным фильтром на торце заборного патрубка, соединенного с гидросистемой, при этом параметры цепей нагнетания и вискозиметрии подобраны в соответствии со следующими соотношениями:

RcCpp>RккСир;

RcCpp>>Тнн,

где Rc и Rкк - гидравлические сопротивления сопла генератора капель и капиллярного канала соответственно;

Сир и Cpp - гидравлические емкости измерительного ресивера и рабочего ресивера соответственно;

Тнн - период работы нагнетающего насоса.

К недостаткам известной гидросистемы относится отсутствие возможности автоматической прочистки сопла воздухом или растворителем при его аварийном забивании, отсутствие автоматической промывки растворителем генератора капель, сопла и ловушки при консервации системы, а также невозможность оптимизации цепей и элементов гидросистемы.

Целью заявленного изобретения является устранение отмеченных недостатков, а именно введение цепей и элементов, необходимых для автоматизации ряда сервисных операций: автоматическая прочистка сопла и автоматическая консервация системы, что способствует улучшению потребительских свойств принтеров, повышает надежность их работы и качество печати.

Существенной проблемой создания высокоэффективных, технологичных и надежных в работе гидросистем электрокаплеструйных принтеров является укомплектование их различными узлами, соответствующими по эффективности, технологичности и надежности.

Неотъемлемой частью множества цепей электрокаплеструйного принтера, например цепей нагнетания, отсоса, сброса, вискозиметрии, дозированного долива, промывки, вакуумирования и прочистки, являются источники давления и разрежения.

Известно техническое решение для создания давления и разрежения с помощью шестеренчатых насосов с приводом /5/.

К недостаткам шестеренчатых насосов относится их значительные габариты, сложность получения потоков небольшого расхода и большого давления, внутренние утечки в насосе в технологические зазоры между шестернями, что снижает их кпд. Механический контакт между шестернями и конструкция насосов снижают их общую надежность.

В других известных технических решениях для решения задачи создания давления используется сжатый воздух (цеховая пневмосеть), при этом разрежение создается с помощью трубки Вентури /1/.

К недостаткам этого технического решения относится требования дополнительной фильтрации, удаления влаги и масла из воздушного потока и сложность передачи краски из цепей отсоса в цепи нагнетания, что требует дополнительных камер и цепей.

Известно техническое решение, в котором используются две ступени мембранно-поршневых насосов с общим эксцентриковым возвратно-поступательным приводом от общего электродвигателя. При этом одна ступень создает давление, а вторая - разрежение /4 - стр.142; 6/.

К недостаткам этих технических решений относится следующее: зависимый привод камеры давления и камеры разрежения, что исключает независимое оптимальное управление каждой цепью; множество механических подвижных деталей, что снижает надежность конструкции и усложняет ее обслуживание; мембраны имеют отверстия для связи с поршнем и корпусом, что ухудшает герметичность и усложняет обслуживание; использование щеточного электродвигателя может сопровождаться искрением, что снижает пожарозащищенность аппарата.

Целью предложенного технического решения по конструкции помпы и по конструкции электромагнитного привода помпы, используемых в гидросистемах электрокаплеструйных принтеров, является устранение вышеперечисленных недостатков, в частности повышение надежности, упрощение изготовления и обслуживания устройства и повышения его функциональности.

При коммутации цепей в гидросистеме электрокаплеструйного принтера и при переключении режимов основную роль выполняют электромагнитные клапаны.

Их различные конструкции и варианты включения представлены в известной литературе /3 - стр.53, 64, 65; 4 - стр.144, 146-152/.

К недостаткам плунжерных клапанов (переключателей) с электромагнитным приводом относится их большие габариты, низкая надежность и недостаточное быстродействие и ограниченный ресурс работы.

Известен также электромагнитный клапан (переключатель) с мембраной в качестве запорного органа (рекламные материалы фирмы ASCО).

К его недостаткам относятся значительные габариты, высокое энергопотребление, низкое быстродействие и ограниченный ресурс работы.

Целью предложенных технических решений электромагнитных клапанов, используемых в гидросистемах электрокаплеструйных принтеров, является устранение отмеченных недостатков, в частности уменьшение энергопотребления, времени срабатывания, миниатюризация, упрощение сборки, ремонта.

Для защиты ряда прецизионных элементов гидросистемы электрокаплеструйного маркировочного принтера, таких как сопловой элемент, лепестковые обратные клапаны насосов, ресиверов, измерительных капилляров, исполнительных пар "игла - седло" электромагнитных клапанов и др., во многих цепях используются фильтры.

Из технической литературы известно, что в качестве фильтровальных элементов могут использоваться мембраны из полиэтилентерефталатной пленки с равномерными порами по поверхности, цилиндрические трубы с послойно уложенными (навитыми) микронитями/7 - стр.5, 6/.

Известны также конструкции фильтров, включающих фильтродержатели и фильтроэлементы /7 - стр.12, 18/. В первом случае представлена конструкция с цилиндрическим фильтроэлементом, а во втором случае - с пакетом мембран в виде плоского фильтроэлемента. Конструкции включают выполненный из нержавеющей стали разборный корпус со штуцерами, фильтроэлемент с сепаратором, элементы зажима фильтроэлемента и элементы гидроизоляции (разделения) фильтрованной и нефильтрованной жидкости.

К недостаткам цилиндрического фильтра следует отнести технологическую сложность изготовления и обслуживания, значительные габариты, использование дорогого материала (нержавеющая сталь), сложность закрепления фильтровального элемента, возможность разгерметизации цилиндрического фильтроэлемента по торцам и нарушение фильтрации, т.е. снижение надежности, что особенно опасно для прецизионных элементов электрокаплеструйных принтеров.

К недостаткам известной конструкции мембранного (плоского) фильтра также относится сложность, нетехнологичность изготовления, сборки, обслуживания и высокая стоимость.

Целью предложенных технических решений фильтров, используемых в гидросистемах электрокаплеструйных принтеров, является устранение отмеченных недостатков, в частности улучшение технологичности изготовления и обслуживания и повышение надежности их работы.

Для обеспечения требуемого качества печати электрокаплеструйных принтеров, использующих гидросистемы с источниками давления периодического действия (насосы, помпы), принципиально необходимы аккумуляторы - ресиверы для сглаживания пульсаций давления до уровня менее 1%.

Известны ресиверы пружинного типа с прецизионным плунжером или мембраной /3 - стр.58, 64/.

К недостаткам конструкций можно отнести сложность изготовления, ограниченный ресурс работы, невысокая надежность из-за утечек в технологические зазоры.

Известна также конструкция пневматического ресивера с разделительной мембраной и с ниппелем для периодического подкачивания воздуха /3 - стр.58/.

К недостаткам известной конструкции относится сложность изготовления, трудоемкость обслуживания, так как требуется периодическая подкачка воздуха, невозможность оперативно перестроить прибор на работу при другом давлении, зависимость гидравлической емкости ресивера от параметров среды (давление, температура).

Предложенные технические решения рабочих и измерительных ресиверов, используемых в гидросистемах электрокаплеструйных принтеров, имеют целью устранить отмеченные недостатки, а именно повысить технологичность изготовления, обслуживания и ремонта, уменьшить габариты, поднять надежность работы.

Для обеспечения качества печати в электрокаплеструйных принтерах необходимо оперативно контролировать и стабилизировать давление краски в цепи печатающей головки (пульсации не должны превышать доли процента). Параметр давления необходимо также измерять при контроле и стабилизации вязкости рабочей жидкости.

Известны различные типы датчиков давления, например емкостного типа или тензометрические типа ДМИ /4 - стр.108/.

К недостаткам этих датчиков относится ограниченные функции - измерение давления только в газах, а не в жидкостях, потребность в дополнительном электронном блоке обработки сигнала, невысокая технологичность изготовления, сборки, обслуживания, значительные габариты.

Известны датчики давления пьезорезистивного типа JUMO для измерения давления в жидкостях.

Сам чувствительный элемент представляет собой неразборную конструкцию, включающую наружную разделительную мембрану из нержавеющей стали, далее жидкий наполнитель и потом кремниевую пьезорезистивную чувствительную мембрану с резистивным мостом и электрическими выводами. Измерительная месдоза имеет штуцер связи с атмосферой. Для связи с исследуемой жидкостью дополнительно требуется корпус со штуцером и с уплотнением для герметизации. Требуется также дополнительный электронный блок для формирования электрического сигнала и термокомпенсации.

К недостаткам данной конструкции следует отнести неразборность (неремонтопригодность), сложность изготовления, необходимость в дополнительной электронике и в дополнительном корпусе и герметизации.

Известен также целый класс датчиков давления для газа пьезорезистивного типа фирмы MOTOROLA.

Датчики представляют собой монолитный пластмассовый корпус с двумя штуцерами (для исследуемого газа и для связи с атмосферой). Внутри находится кремниевая чувствительная мембрана с тензорезисторами и интегральная микросхема для формирования электрического сигнала и термокомпенсации и электрические выводы на корпус. Для защиты чувствительной мембраны, микросхемы и распаянных соединений используется гелиевая (желеобразная) заливка.

К недостаткам датчиков фирмы MOTOROLA можно отнести невозможность измерять давление в жидкостях, особенно в агрессивных, из-за недостаточной защиты, неразборность и неремонтопригодность конструкции, невозможность компактного объединения, например, с измерительным ресивером.

Целью предложенных технических решений ресиверов, используемых в гидросистемах электрокаплеструйных принтеров, является устранение отмеченных недостатков, а именно расширение функциональных возможностей, упрощение изготовления, сборки, ремонта и техобслуживания.

Сущность заявленной гидросистемы электрокаплеструйного принтера заключается в следующем.

Гидросистема электрокаплеструйного принтера содержит резервуар краски и сообщенные с ним цепи нагнетания, отсоса, сброса, вискозиметрии и дозированного долива растворителя, причем цепь нагнетания включает последовательно соединенные заборный патрубок с первым, например, погружным фильтром резервуара краски, помпу нагнетания, обратный клапан, рабочий ресивер, второй фильтр, клапан генератора капель и генератор капель с сопловым элементом, цепь отсоса включает последовательно соединенные ловушку неиспользованных капель, датчик попадания струи в ловушку, например, тромбооптического типа, фильтр, отсасывающую помпу, сливной патрубок резервуара краски, цепь вискозиметрии включает помпу нагнетания нагнетающей цепи и содержит подключенные к помпе перед обратным клапаном рабочего ресивера измерительный ресивер, датчик давления и далее капиллярный канал и вискозиметрический патрубок резервуара краски, цепь долива растворителя включает резервуар растворителя, фильтр, например, погружного типа, на срезе заборного патрубка, соединенного с доливочной помпой и заканчивающуюся сливным патрубком в резервуаре краски, цепь сброса давления и прокачки краски соединяет генератор капель через его клапан и клапан сброса с резервуаром краски.

Дополнительно гидросистема содержит цепь промывки растворителем генератора капель и сопла, цепь вакуумирования и цепь прочистки сопла воздухом или растворителем, причем цепь промывки включает доливочный клапан на входе доливочной помпы и тройник перед этим клапаном с отводом к генератору капель через установленный в цепи промывочный клапан, цепь сброса давления и прокачки краски объединена с цепью вакуумирования и цепью прочистки сопла и соединяет генератор капель через сбросовый клапан с входом отсасывающей помпы и предусматривает включение клапана вакуумирования в нагнетающую цепь перед клапаном генератора капель, а в цепь отсоса на входе отсасывающей помпы включен клапан ловушки.

Помпы нагнетания, доливочная и отсасывающая помпы имеют электромагнитные независимые приводы.

Все электромагнитные клапаны имеют независимое управление.

Последовательно с рабочим ресивером подключен второй рабочий ресивер.

На входе рабочего ресивера установлен датчик давления.

В цепи вискозиметрии установлен клапан вискозиметрии и перемешивания краски.

Клапан генератора капель и промывочный клапан установлены вплотную к генератору капель и соединены с генератором капель минимально короткими трубками.

Клапан генератора капель и клапан ловушки имеют соединительные тройники.

Все помпы имеют наклон своих осей к вертикали на угол порядка 20-30o.

Цепь вискозиметрии содержит автономную помпу вискозиметрии, соединенную с резервуаром краски, при этом цепь вискозиметрии совмещена с цепью перемешивания краски.

Способ управления интенсивностью отсоса гидросистемы электрокаплеструйного принтера заключается в том, что параметры электрического сигнала, подаваемого на электромагнитную отсосную помпу, например частота и амплитуда, связаны с частотой следования тромбов в отсосной цепи.

Сущность предложенного технического решения помпы гидросистемы электрокаплеструйного принтера заключается в следующем.

Помпа гидросистемы электрокаплеструйного принтера содержит корпус с камерой переменного объема, образованной между размещенной в корпусе мембраной, соединенной с поршнем, установленным с возможностью возвратно-поступательного перемещения, и клапанным узлом, подводящий и отводящий каналы с обратными клапанами и узлы крепления мембраны по периметру и к поршню. Корпус помпы выполнен стаканообразной формы и в нем между его дном и мембраной соосно закреплены посредством зажимной гайки штуцерная вставка, выполненная заодно целое с двумя штуцерами - подводящим и отводящим, клапанная вставка и камерообразующая вставка. Мембрана выполнена сплошной без отверстий, имеет гофры для эластичности и подвижности и имеет съемный захват, одетый на торец поршня до защелкивания по его боковой поверхности, на которой образована кольцевая выточка, а также фигурное утолщение по периметру мембраны для ее герметичного зажима. Клапанная вставка выполнена в виде диска с отполированными торцевыми поверхностями для прилегания обратных клапанов и обеспечения герметичности, и имеет два сквозных канала и по одному глухому каналу с каждой торцевой поверхности, в которые запрессованы кнопки-зажимы лепестковых клапанов и прижимных пружин, выполненных, например, из лавсановой ленты. Подводящий канал клапанной вставки имеет ступенчатую расточку, в которую герметично запрессован выступ подводящего штуцера штуцерной вставки, причем под отводящим штуцером образована выточка в зоне отводящего обратного клапана, на торцевых поверхностях штуцерной вставки и камерообразующей вставки, прилегающих к клапанной вставке, имеются кольцевые выступы герметичности, наружная форма мембраны по конфигурации соответствует внутренней форме камерообразующей вставки, дно корпуса имеет сквозные отверстия для штуцеров. Размерная цепь, образованная корпусом, штуцерной вставкой, клапанной вставкой, камерообразующей вставкой и мембраной, подобрана так, чтобы обеспечить после сборки их герметичное сжатие общей зажимной гайкой.

Штуцерная вставка, кольцевая вставка и мембрана выполнены из полиэтилена высокого давления, стойкого к рабочим жидкостям, по методу литья под давлением.

Клапанная вставка выполнена из стекла или корунда.

Сущность предложенного технического решения электромагнитного привода помпы гидросистемы электрокаплеструйного принтера заключается в следующем.

Электромагнитный привод помпы гидросистемы электрокаплеструйного принтера включает корпус, катушку электромагнита, якорь, обратную пружину. Корпус выполнен в виде гильзы с закрепленными на ее торцах передней и задней щеками, в которых запрессована гильза с катушкой электромагнита и закреплены передняя и задняя накладки с подшипниками скольжения. В подшипниках скольжения размещена по скользящей посадке ось якоря, на которой запрессован сам якорь, обратная пружина одета на ось якоря и упирается в углубления, образованные в якоре и в передней щеке, а между внутренним торцом передней щеки и внутренним торцом задней накладки для регулирования величины хода якоря размещены вставные шайбы, выполненные из шумопоглащающего материала, например из резины или полиэтилена. Корпус электромагнитного привода соосно скреплен с корпусом помпы, а ось якоря электромагнитного привода закреплена в осевом отверстии поршня помпы.

Массогабаритные характеристики якоря, магнитопровода, величина импульсной магнитодвижущей силы, а также жесткость и размеры пружины выбраны так, чтобы время всасывания помпы превышало время нагнетания помпы, например, в 8 раз.

Гильза, щеки и якорь выполнены из магнитомягкого материала, гильза выполнена из диамагнитного материала, а накладки и подшипники скольжения выполнены из пластмассы.

Способ управления электромагнитными помпами гидросистемы электрокаплеструйного принтера при их групповом включении заключается в том, что их фазы нагнетания разнесены во времени и не перекрываются за счет сдвига во времени управляющих электрических импульсов.

Сущность предложенного технического решения электромагнитного клапана гидросистемы электрокаплеструйного принтера заключается в следующем.

Электромагнитный клапан гидросистемы электрокаплеструйного принтера включает клапанную коробку, содержащую корпус, штуцер, седло, запирающую иглу, мембрану и электромагнитный привод, содержащий корпус, вставную щеку, катушку с намотанным проводом, направляющую втулку, подвижный в осевом направлении якорь, пружину. В одно целое объединены корпус клапанной коробки, штуцер и седло, мембрана имеет по периферии утолщение герметизации с кольцевым ножевидным выступом и объединена с запирающей иглой и тягой, зажатой в цилиндрическом захвате якоря, юбка которого в верхней части своей наружной поверхности имеет утолщение, сопряженное с направляющей втулкой по скользящей посадке. Снизу якоря по осевой линии запрессована ось, которая вставлена в щеку по скользящей посадке и своим торцом упирается в плоскую пружину, закрепленную на наружном торце щеки, а между внутренним торцом щеки и нижним торцом якоря образован регулируемый зазор, определяющий величину хода якоря и иглы клапана.

Корпус клапанной коробки с седлом и штуцером, мембрана с иглой и тягой выполнены из полиэтилена или пропилена методом точного литья под давлением.

Клапанная коробка имеет один штуцер с осевым каналом и не менее двух штуцеров, расположенных на торце клапанной коробки, образующих разветвитель.

Вдоль наружной поверхности якоря по всей его длине имеется канавка для стравливания воздуха при срабатывании клапана.

В другом варианте исполнения электромагнитный клапан гидросистемы электрокаплеструйного принтера включает клапанную коробку, содержащую корпус, штуцер, седло, запирающую иглу, мембрану и электромагнитный привод, содержащий корпус, вставную щеку, катушку с намотанным проводом, направляющую втулку, подвижный в осевом направлении якорь, пружину. Электромагнитный клапан дополнительно содержит вторую клапанную коробку, образующую с первой клапанной коробкой две ступени, первую - с нормально закрытым клапаном, вторую - с нормально открытым клапаном, причем обе ступени соединяются своими торцами и расположены соосно. Вторая клапанная коробка содержит мембрану с тягой, запирающую иглу, седло, штуцер и ось, установленную по скользящей посадке в корпусе второй ступени и соприкасающуюся своим торцом с торцом оси первой ступени, при этом в отверстии оси второй ступени зажата тяга второй мембраны, а на ось воздействует пружина, например, плоского типа, прижимающая ее к оси якоря при закрытии первого клапана и открытии второго клапана. Между первой и второй ступенями установлена регулировочная гайка для изменения зазора между ступенями и регулирования степени закрытия второго клапана при срабатывании электромагнита.

Сущность предложенного технического решения фильтра проточного гидросистемы электрокаплеструйного принтера заключается в следующем.

Фильтр проточный гидросистемы электрокаплеструйного принтера включает корпус с входным и выходным штуцерами, фильтрующий элемент и сепаратор. Корпус выполнен в виде цилиндрического стакана с выходным штуцером на дне стакана и герметично закрепленной чашеобразной крышки с входным штуцером, фильтрующий элемент выполнен в форме цилиндра с глухим внутренним каналом, внутри которого закреплен фигурный сепаратор, имеющий продольные чередующиеся выступы и пазы, соединенные отверстиями с основным каналом сепаратора, образованным на его фланце. Фильтрующий элемент и фланец сепаратора герметично закреплены в крышке, на дне которой размещена круглая защитная сетка, с противоположной стороны фильтрующий элемент своим торцом упирается в выступы, образованные на внутреннем торце цилиндрического стакана. Фильтрующий элемент установлен в стакане с образованием кольцевой щели для жидкости.

Цилиндр и крышка изготовлены из полипропилена методом точного литья, а фильтрующий элемент выполнен из порофторопласта заданной пористости.

Сущность предложенного технического решения фильтра погружного гидросистемы электрокаплеструйного принтера заключается в следующем.

Фильтр погружной гидросистемы электрокаплеструйного принтера содержит корпус, фильтрующий элемент, упорный сепаратор. Корпус состоит из открытой и закрытой частей с закрепленным между ними фильтрующим элементом, который выполнен в виде круглого диска, образованного, например, из порофторопласта с заданной регулярной пористостью, равномерно сжимаемого по своему периметру в осевом направлении между торцом закрытой части корпуса и внутренним упорным торцом открытой части корпуса. Наружный цилиндр закрытой части корпуса содержит кольцевой выступ герметизации, взаимодействующий с соответствующей кольцевой канавкой герметизации, образованной во внутреннем цилиндре открытой части корпуса, упорный сепаратор выполнен в виде множества иглообразных выступов, образованных на внутренней поверхности закрытой части корпуса, при этом вершины выступов сепаратора касаются фильтрующего диска и лежат в одной плоскости с упорным торцом закрытой части корпуса, имеющей выходной штуцер, а по наружному торцу открытого корпуса выполнены опорные выступы. Обе части корпуса выполнены формованными, например, из полипропилена методом точного литья под давлением.

Охарактеризуем сущность предложенных технических решений по рабочему ресиверу мембранного типа, по рабочему ресиверу пружинно-мембранного типа и по измерительному ресиверу мембранного типа, используемых в гидросистемах электрокаплеструйных принтеров.

Сущность предложенного технического решения рабочего ресивера мембранного типа заключается в следующем.

Ресивер гидросистемы электрокаплеструйного принтера содержит корпус с входным и выходным штуцерами и закрепленную внутри корпуса разделительную резиновую эластичную мембрану.

Корпус состоит из первой и второй частей, между которыми по своему периметру зажата эластичная мембрана, первая часть корпуса выполнена в форме отсеченной части сферы и имеет по краям поверхности для зажима мембраны и для соединения частей корпуса.

Вторая часть корпуса имеет форму стакана с входным и выходным штуцерами на его донышке и с элементами зажима и присоединения, выполненными в виде кольцевых выступов, образованных по периметру зажима мембраны.

Выходной штуцер расположен у края мембраны, а элементы зажима и соединения первой части корпуса включают кольцевой выступ, образованный по периметру мембраны, а также образованные по наружной поверхности первой части корпуса двухступенчатые кольцевые выступы для крепления цилиндрической стенки второй части корпуса.

В первой части корпуса образовано сквозное отверстие для связи с атмосферой и аварийного дренажа, на входе во входной штуцер размещен обратный клапан лепесткового типа, закрепленный в клапанном диске, установленном внутри нижней части корпуса, а мембрана выполнена из ацетоностойкой резины.

Кроме того, первая и вторая части корпуса и клапанный диск изготовлены из полипропилена методом точного литья под давлением.

Поверхность мембраны лежит в вертикальной плоскости, а выходной штуцер расположен над входным штуцером.

Сущность заявленного изобретения в части рабочего ресивера мембранно-пружинного типа заключается в следующем.

Ресивер гидросистемы электрокаплеструйного принтера включает корпус, рабочую камеру для жидкости с входным и выходным штуцерами, разделительную мембрану, связанную с пружиной, причем мембрана выполнена сплошной из полиэтилена методом точного литья под давлением, и закреплена на торце металлического поршня с защелкой в выточку по его боковой поверхности без нарушения сплошности мембраны. Мембрана имеет утолщение герметизации по ее периферии для зажатия между рабочей камерой и гайкой, внутри камеры установлены лепестковый обратный клапан с прижимной пружиной, расположенной в глухой выточке внутри поршня, на наружной поверхности которого образованы ограничители хода мембраны в осевом направлении.

Измерительный ресивер гидросистемы электрокаплеструйного принтера содержит корпус с входным и выходным штуцерами, рабочую камеру, разделительную мембрану и пружинящий элемент. Разделительная мембрана и пружинящий элемент объединены в одно целое и выполнены в виде одной дисковой мембраны из резины ацетоностойких марок, рабочая камера объединена с каналами в штуцерах и выполнена в виде полости над ними, сверху камера герметично закрыта резиновой мембраной, прижатой к корпусу шайбой с центральным отверстием для прогиба мембраны, при этом со стороны мембраны шайба имеет герметизирующий кольцевой выступ, корпус со штуцерами выполнен в виде монолитной детали из полипропилена методом точного литья под давлением. Прижимная шайба имеет выточку для ее центрирования, причем зажим мембраны осуществляется по периметру при стягивании корпуса и зажимной шайбы.

Сущность заявленного изобретения в части жидкостного датчика давления заключается в следующем.

Жидкостной датчик давления гидросистемы электрокаплеструйного принтера содержит корпус со штуцерами, рабочую камеру, на дне которой установлен чувствительный элемент - тензодатчик с усилителями в виде единой микросхемы с электрическими выводами на корпус.

Корпус выполнен разъемным и состоит из первой и второй частей, а рабочая камера разделена на две части лавсановой плоской прозрачной мембраной, причем часть камеры между мембраной и чувствительным элементом полностью заполнена вязкой жидкостью в виде силиконовой смазки, а над мембраной образована проточная часть камеры для исследуемой жидкости, сообщенная с каналами в штуцерах, при этом разделительная мембрана зажата между двумя частями корпуса по их полированным торцам с помощью средства зажима мембраны. На одном из плоских осесимметричных зажимающих торцов выполнен герметизирующий ножевой выступ в сторону мембраны.

Средство зажима мембраны выполнено в виде расположенного под второй частью корпуса плоского нижнего основания и расположенной над первой частью корпуса верхней планки, при этом нижнее основание, обе части корпуса и верхняя планка скреплены двумя винтами, входящими в соосные отверстия двух проушин, образованных в верхней планке и нижней части корпуса, и в резьбовые отверстия, выполненные в нижнем основании, причем первая часть корпуса имеет две наружные осесимметричные цилиндрические поверхности и ступень для прижима и точного фиксирования первой части корпуса относительно внутренней цилиндрической поверхности верхней планки и внутренней цилиндрической поверхности второй части корпуса, а в верхней планке образован нижний фрезерованный выступ для точного фиксирования верхней планки в соответствующем фрезерованном пазу, образованном во второй части корпуса, причем обе части корпуса изготовлены литьем или формовкой.

Сущность заявленного изобретения в части блока датчика и ресивера заключается в следующем.

Блок жидкостного датчика и измерительного ресивера гидросистемы электрокаплеструйного принтера включает корпус датчика давления, корпус ресивера, подводящие и отводящие штуцеры, чувствительный элемент - тензодатчик с электронной схемой в интегральном исполнении с электрическими выводами, разделительную мембрану с пружинным элементом, общую рабочую камеру, образованную в корпусах ресивера и датчика, являющихся соответственно верхней и нижней частями общего корпуса, между которыми зажата лавсановая прозрачная плоская мембрана, нижнюю зажимную пластину с двумя резьбовыми отверстиям, на которую уложены нижняя и верхняя части корпуса, верхнюю зажимную планку с центральным цилиндрическим отверстием, с зажатой между ней и верхней частью корпуса резиновой упругоэластичной плоской мембраной. Зажим осуществлен двумя винтами через соосные отверстия в проушинах верхней зажимной планки, верхней части корпуса, нижней части корпуса и нижней зажимной планки, часть камеры с чувствительным элементом под лавсановой мембраной полностью заполнена жидкостью с высокой вязкостью, а именно силиконовым маслом, круглая резиновая мембрана уложена в цилиндрическую расточку в верхней части корпуса, верхняя планка имеет кольцевой герметизирующий выступ ножевой формы для зажима по периметру резиновой мембраны, а верхняя часть корпуса снизу имеет кольцевой

герметизирующий выступ ножевой формы для зажима по периметру лавсановой мембраны. Штуцеры расположены на верхней части корпуса.

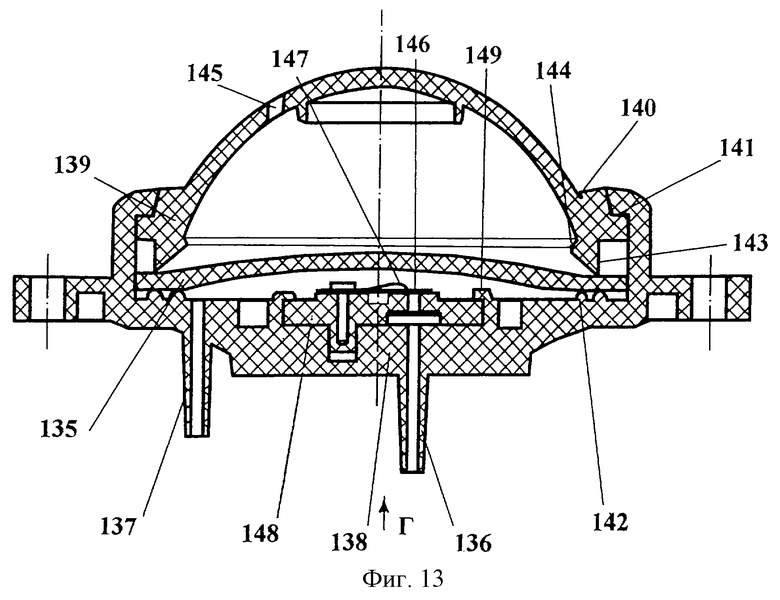

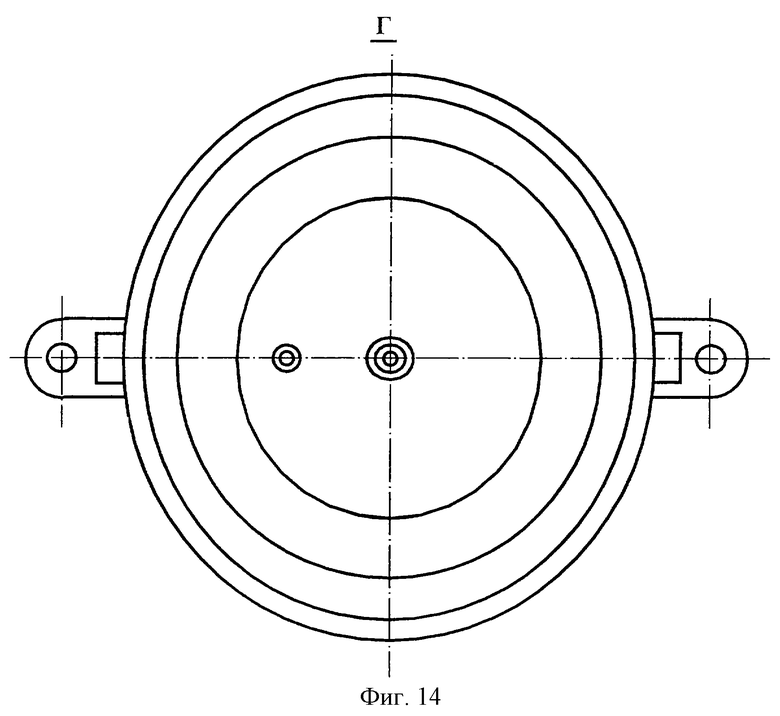

Каждый из зажимных винтов выполнен составным, причем верхняя часть винтов вкручивается в нижние части винтов.

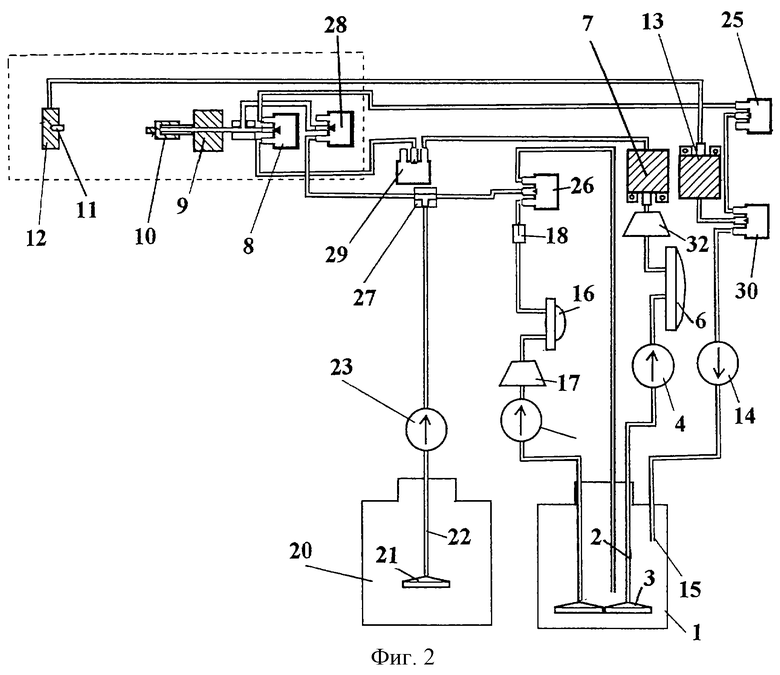

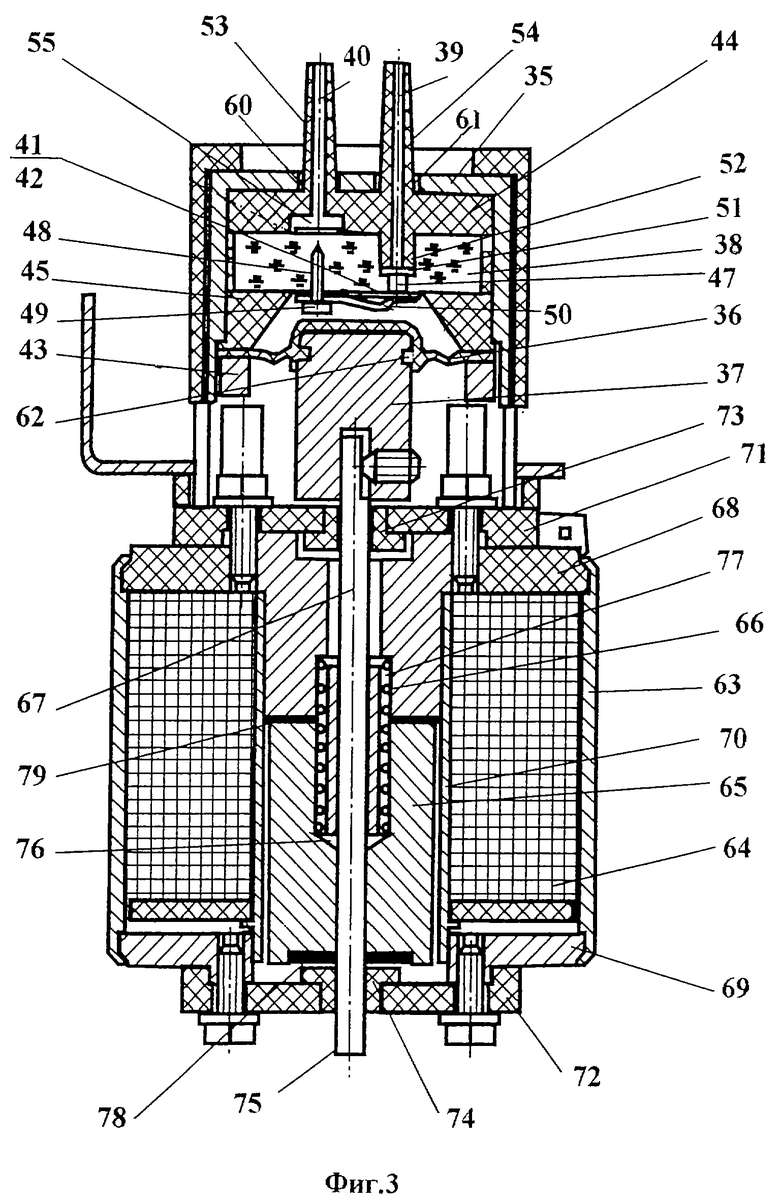

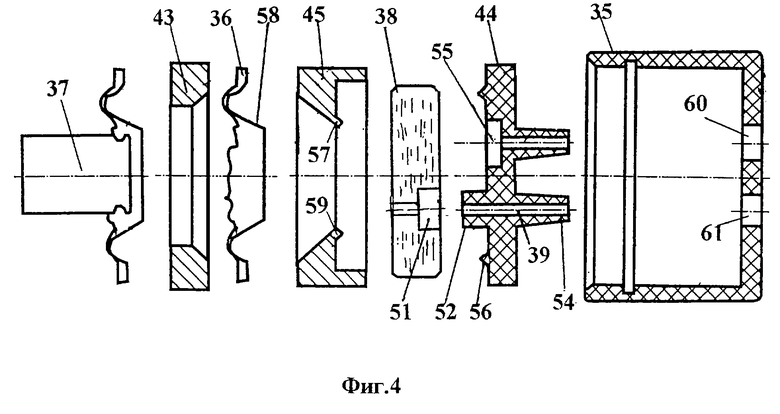

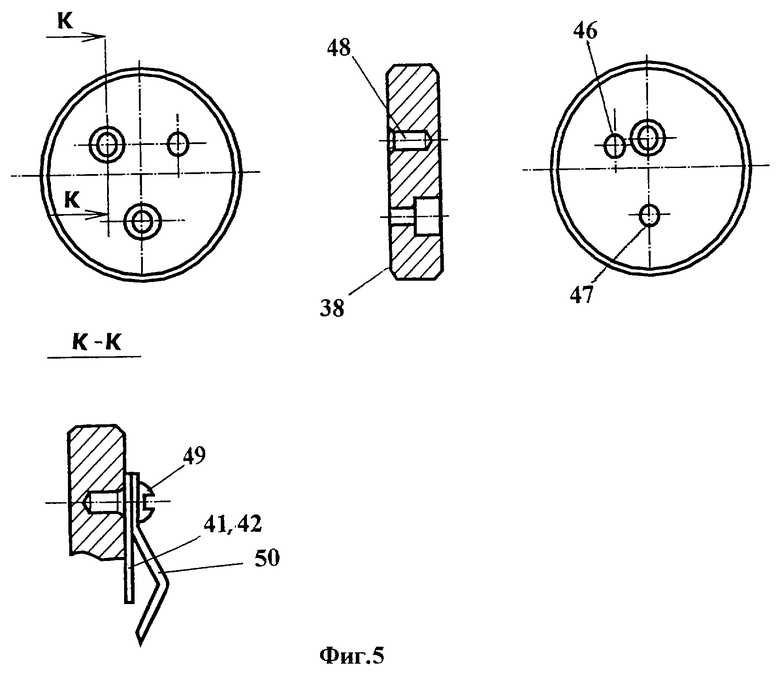

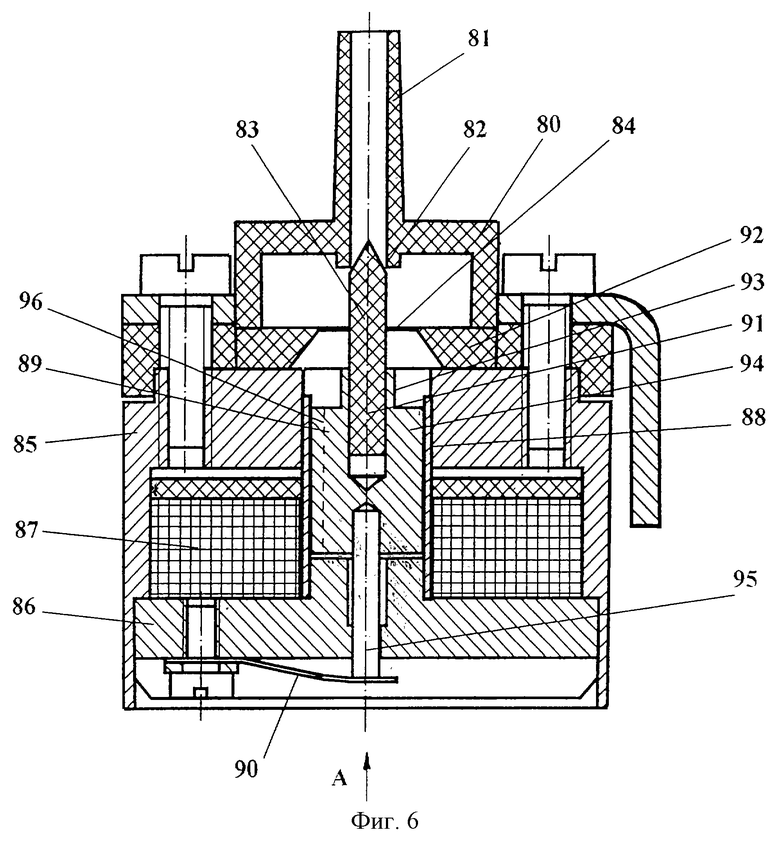

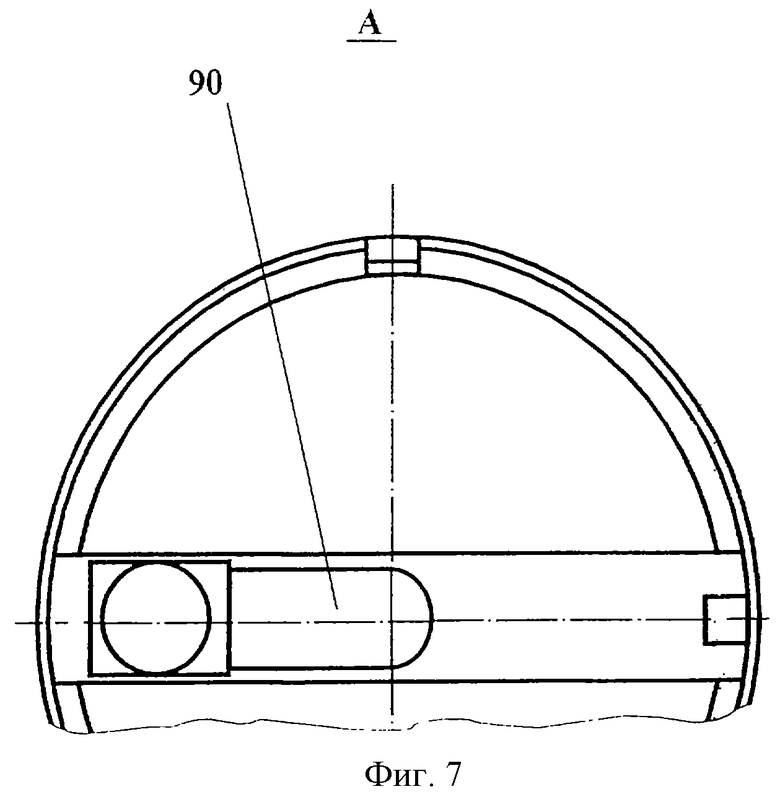

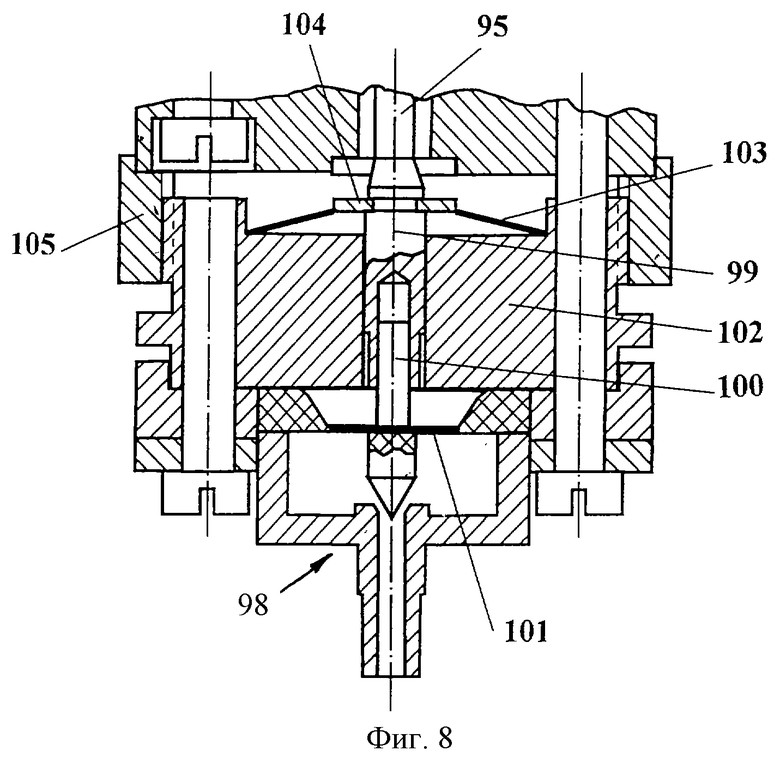

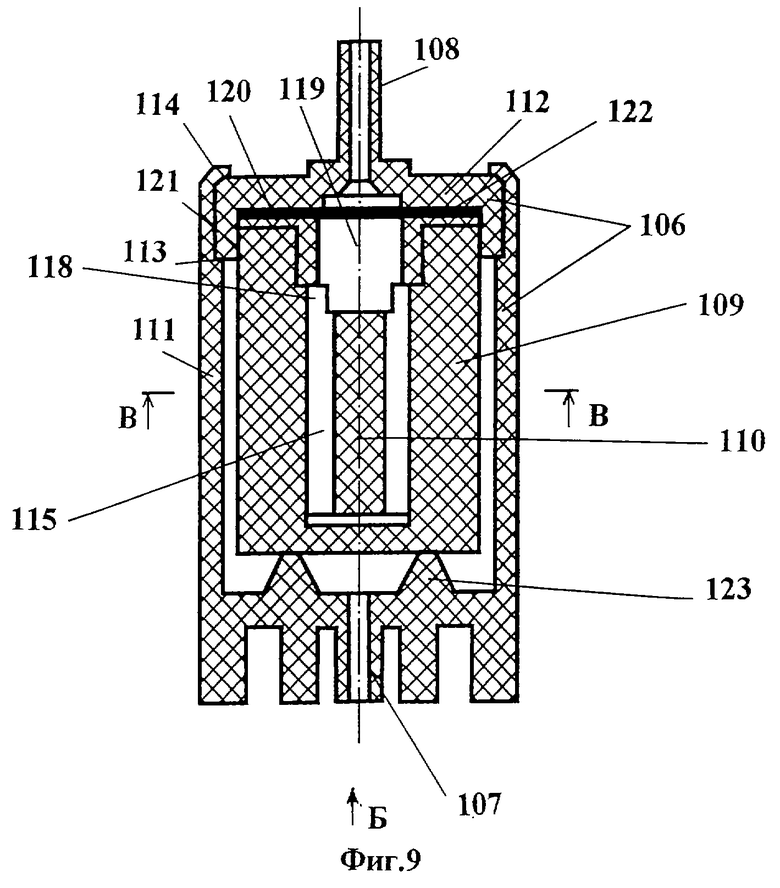

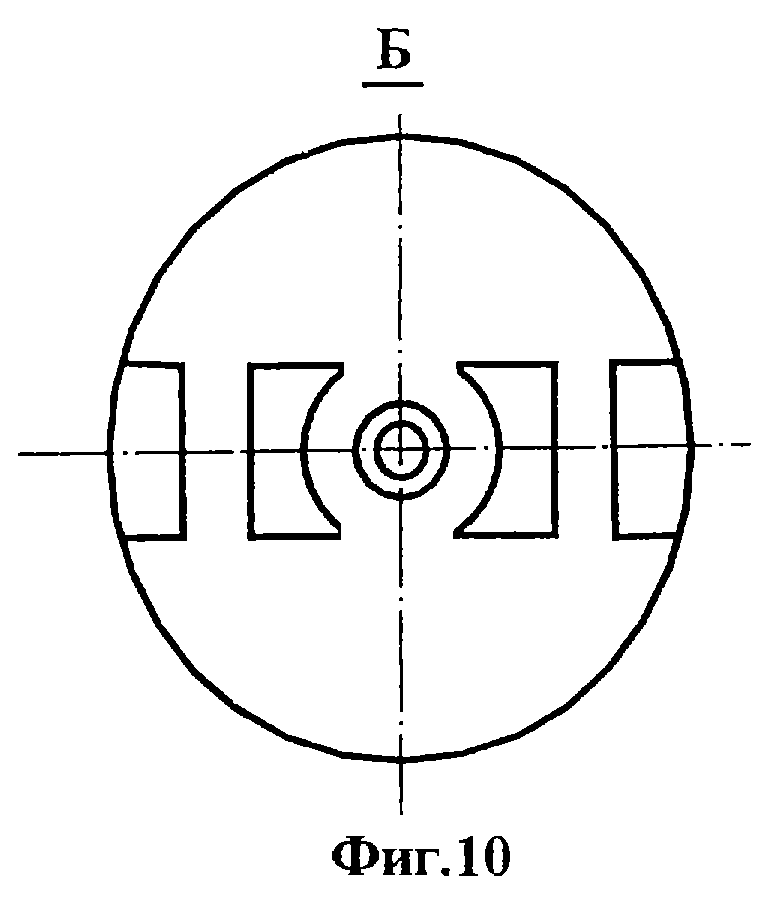

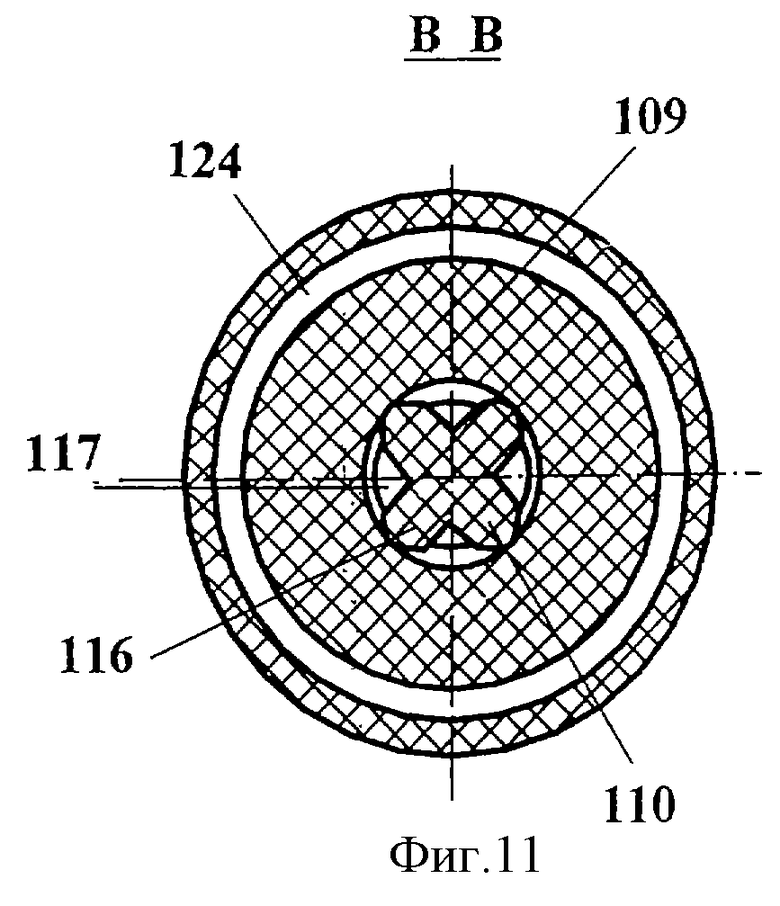

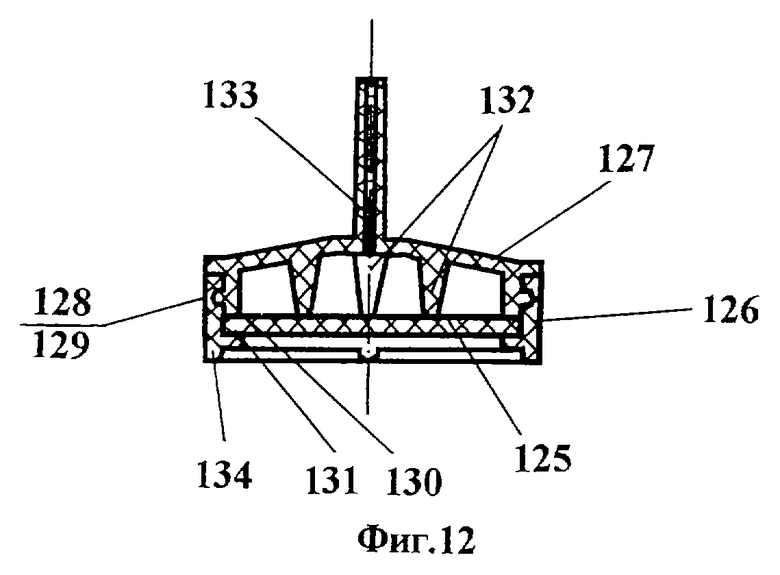

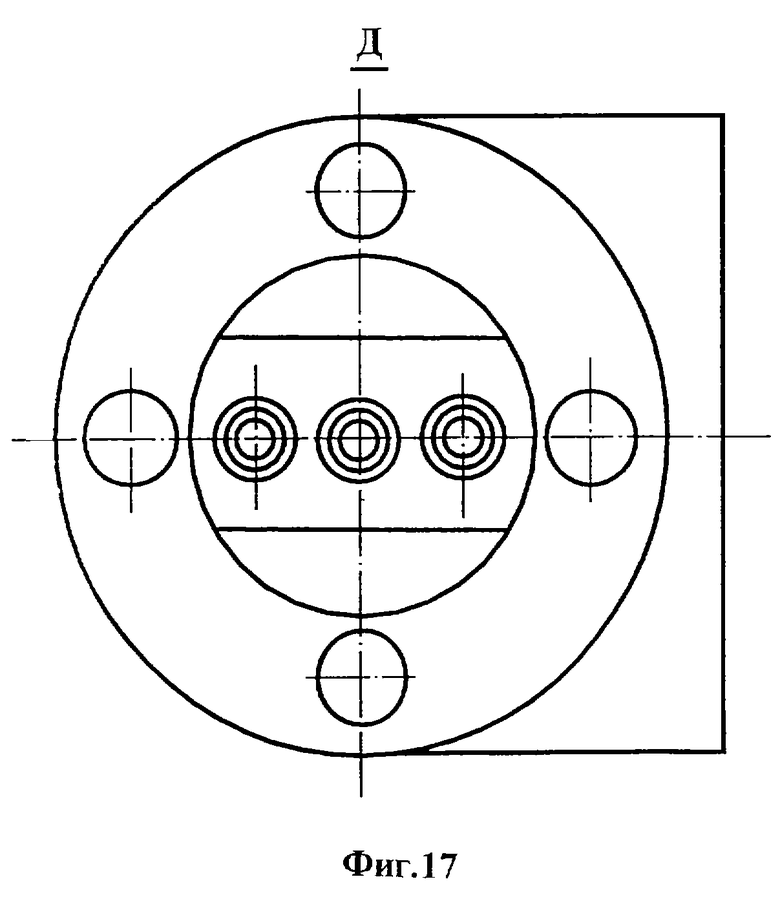

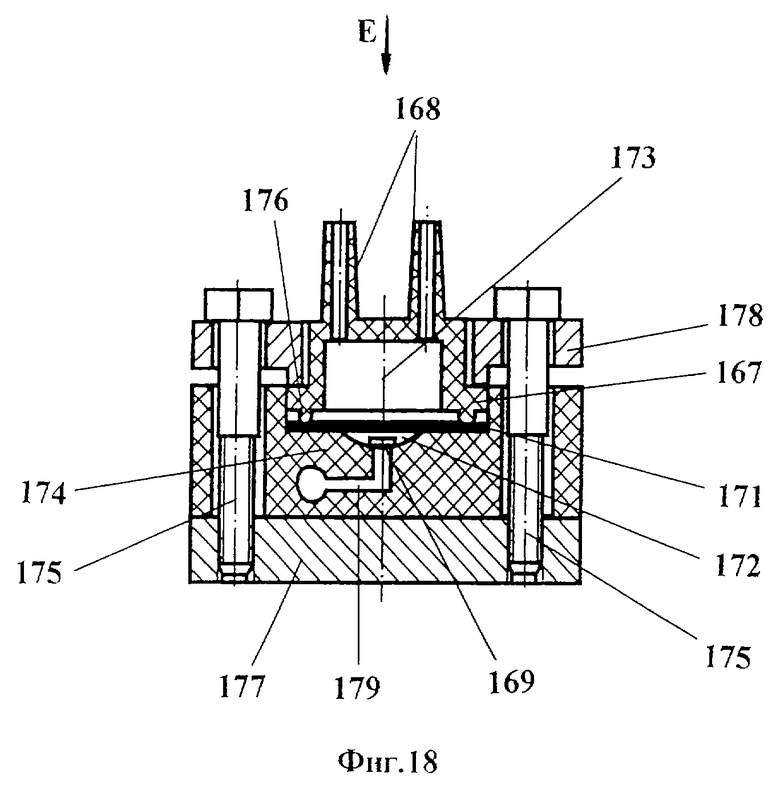

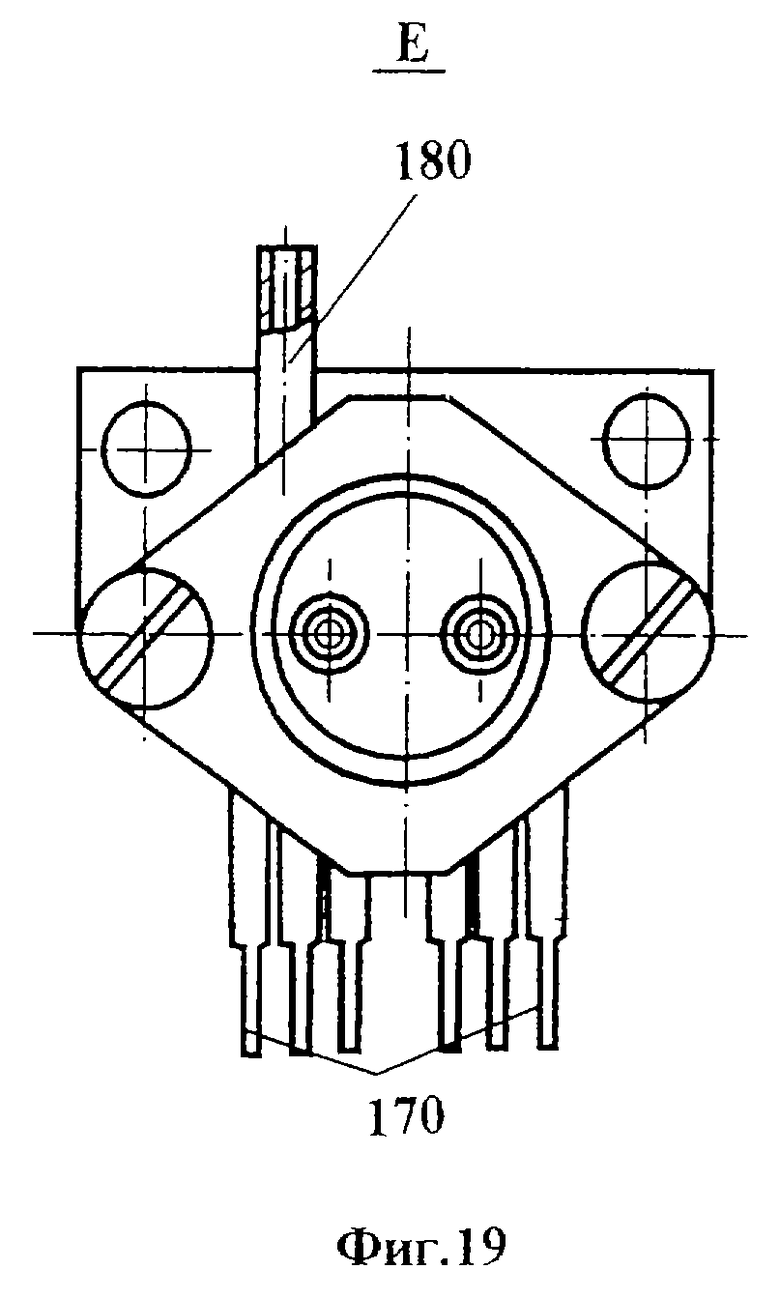

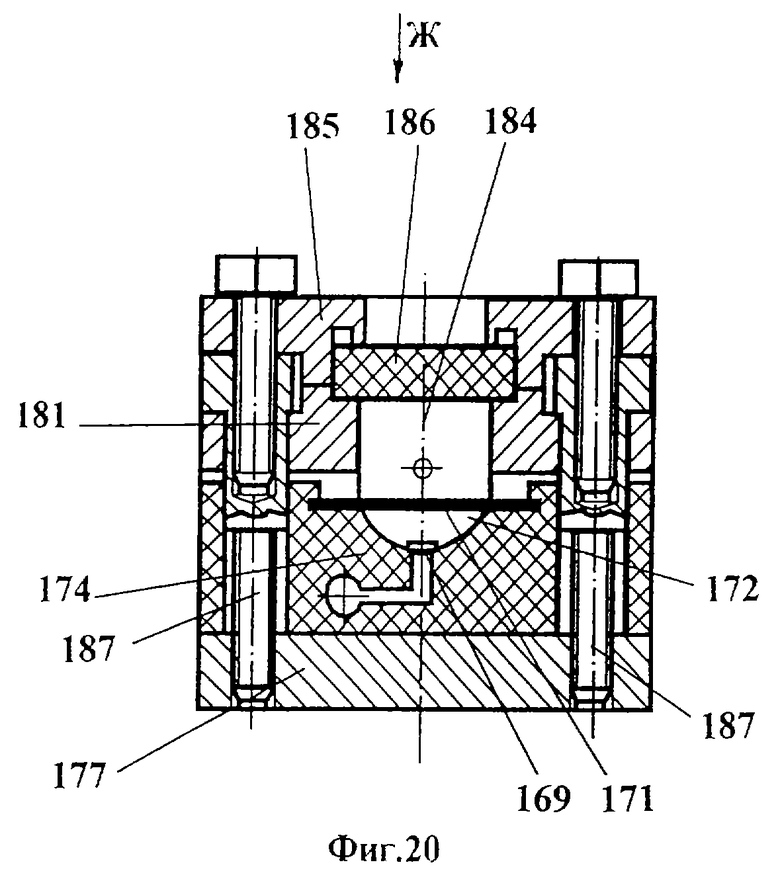

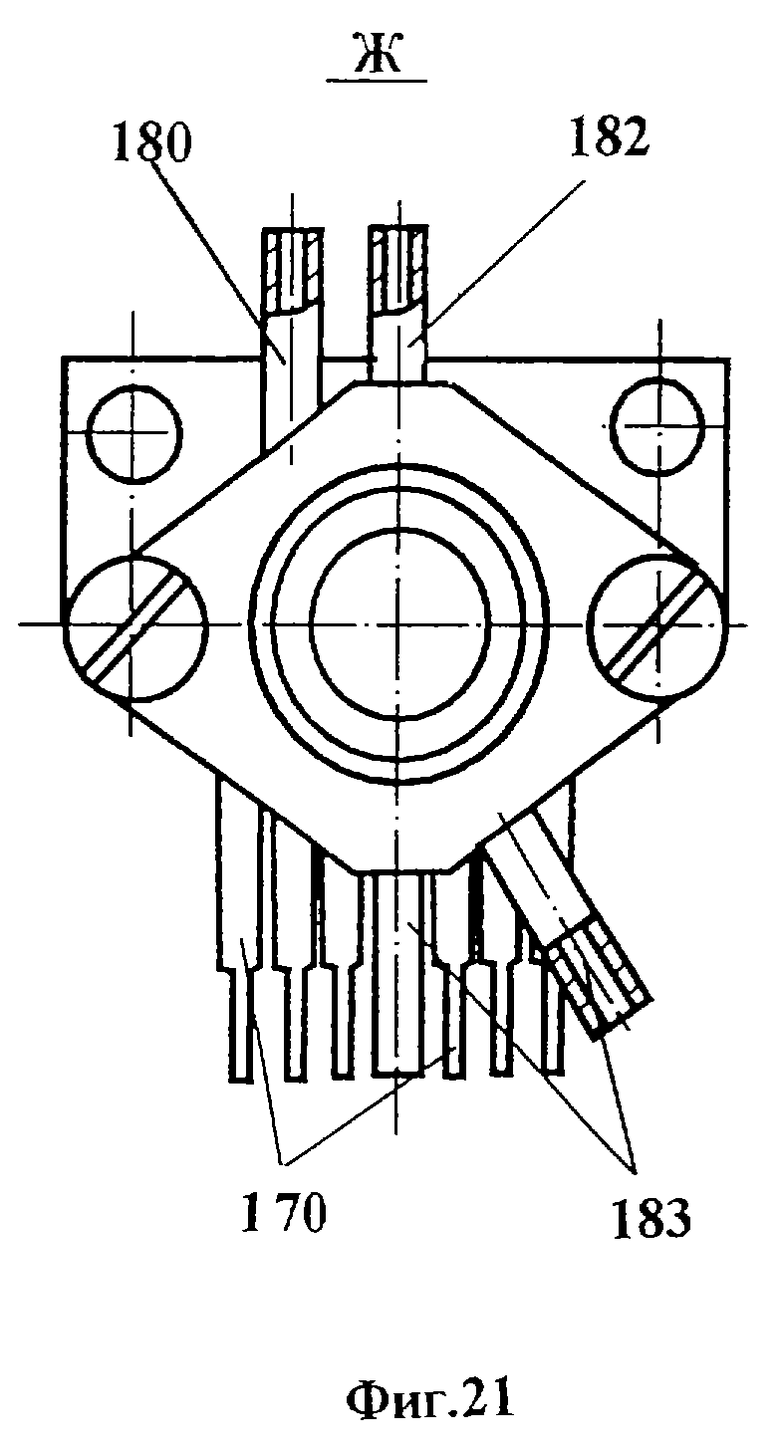

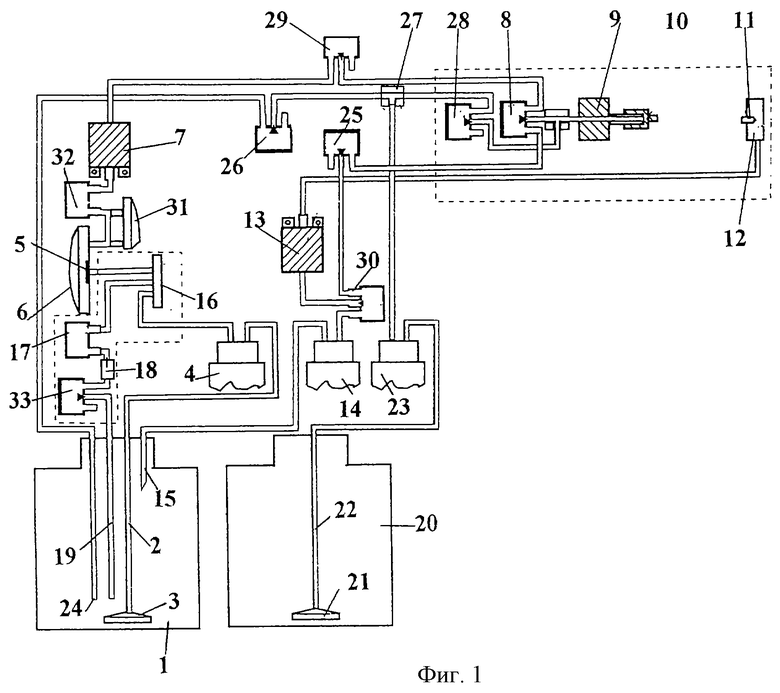

На фиг. 1, 2 представлены структурные схемы двух вариантов реализации гидросистемы электрокаплеструйного принтера; на фиг.3-21 представлены конструктивные исполнения элементов гидросистемы электрокаплеструйного принтера, а именно: на фиг.3 представлена конструкция помпы и электромагнитного привода в сборе; на фиг.4 показаны отдельно все детали, входящие в помпу и их взаимное положение; на фиг.5 дана конструкция клапанной вставки помпы; на фиг. 6 представлена конструкция одноступенчатого электромагнитного клапана; на фиг.7 - вид А на фиг.6; на фиг.8 представлена конструкция второй ступени двухступенчатого электромагнитного клапана; на фиг.9 представлена конструкция проточного фильтра; на фиг.10 - вид Б на фиг.9; на фиг.11 - сечение ВВ на фиг.10; на фиг.12 представлена конструкция погружного фильтра; на фиг. 13 представлен рабочий ресивер мембранного типа; на фиг.14 - вид Г на фиг. 13; на фиг.15 представлен рабочий ресивер пружинного типа; на фиг.16 представлен измерительный ресивер мембранного типа; на фиг.17 - вид Д на фиг.16; на фиг.18 представлен жидкостной датчик давления; на фиг.19 - вид Е на фиг. 18; на фиг.20 представлен блок жидкостного датчика давления и измерительного ресивера; на фиг.21 - вид Ж на фиг.20.

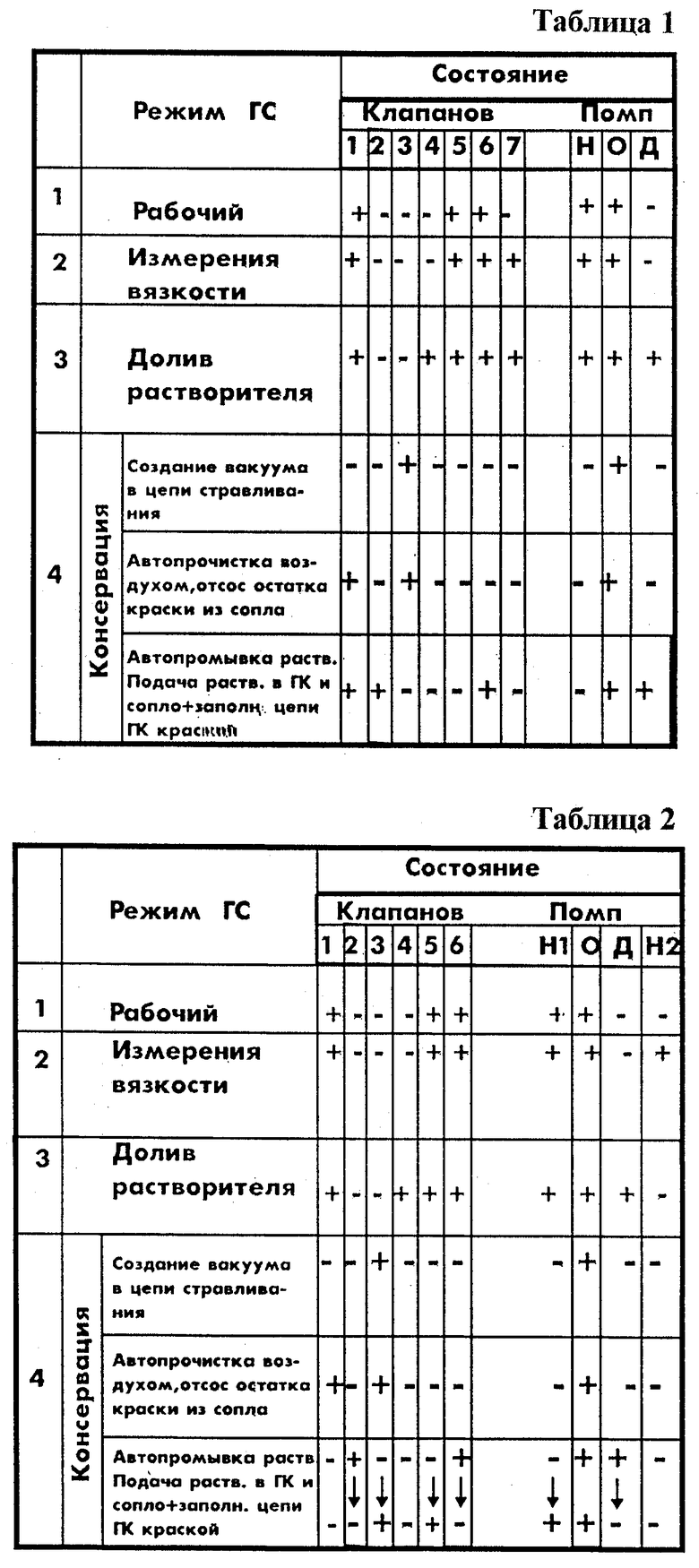

Таблицы 1 и 2 иллюстрируют режимы работы гидросистемы, приведенной на фиг.1 и 2, и состояний клапанов и помп.

Гидросистема электрокаплеструйного принтера содержит резервуар краски 1 и сообщенные с ним цепи нагнетания, отсоса, сброса, вискозиметрии и дозированного долива растворителя. Цепь нагнетания включает последовательно соединенные заборный патрубок 2 с первым, например погружным фильтром 3 резервуара краски, помпу нагнетания 4, обратный клапан 5, рабочий ресивер 6, второй фильтр 7, клапан 8 генератора капель 9 с сопловым элементом 10. Цепь отсоса включает последовательно соединенные ловушку 11 неиспользованных капель, датчик 12 попадания струи в ловушку, например, тромбооптического типа, фильтр 13, отсосную помпу 14, сливной патрубок 15 резервуара краски. Цепь вискозиметрии включает помпу нагнетания 4 нагнетающей цепи и содержит подключенные к помпе перед обратным клапаном 5 рабочего ресивера 6 измерительный ресивер 16, датчик давления 17 и далее капиллярный канал 18 и вискозиметрический патрубок 19 резервуара краски. Цепь долива растворителя включает резервуар 20 растворителя, фильтр 21, например, погружного типа, установленного на срезе заборного патрубка 22, соединенного с помпой долива 23, и заканчивается сливным патрубком 24 в резервуаре краски 1. Цепь сброса давления и прокачки краски соединяет генератор капель 9 через его клапан 8 и клапан сброса 25 с резервуаром краски 1. Гидросистема также включает цепь промывки растворителем генератора капель 9 и сопла 10, цепь вакуумирования и цепь прочистки сопла воздухом или растворителем. Цепь промывки включает доливочный клапан 26 на выходе доливочной помпы 23 и тройник 27 перед этим клапаном с отводом к генератору капель 9 через промывочный клапан 28. Цепь сброса давления и прокачки краски объединена с цепью вакуумирования и цепью прочистки и соединяет генератор капель 9 через сбросовый клапан 25 с входом отсасывающей помпы 14 и содержит клапан вакуумирования 29 в нагнетающей цепи перед клапаном 8 генератора капель 9. В цепь отсоса на входе отсасывающей помпы 14 включен клапан ловушки 30.

Последовательно с рабочим ресивером 6 подключен второй рабочий ресивер 31

На выходе рабочих ресиверов 6, 31 включен датчик давления 32.

В цепь вискозиметрии включен клапан 33 вискозиметрии и перемешивания краски.

Клапан 8 генератора капель 9 и промывочный клапан 28 установлены вплотную к генератору капель 9 и соединены с генератором капель минимально короткими трубками.

Клапан 8 генератора капель и клапан ловушки 30 в своей конструкции имеют соединительные тройники.

В вискозиметрической цепи используется автономная помпа 34 вискозиметрии, соединенная с резервуаром краски, и вискозиметрическая цепь совмещена с цепью перемешивания краски.

Таблицы режимов работы гидросистем и состояний клапанов и помп, приведенные на фиг. 1 и 2, исчерпывающим образом иллюстрируют работу гидросистемы при осуществлении основных режимов. В представленных вариантах все электромагнитные клапаны в исходном состоянии (обесточенном) закрыты, а электромагнитные помпы обесточены. В таблицах состояний знаком "+" обозначено подключение управляющих импульсов к электромагнитным клапанам и помпам.

Гидросистема в составе электрокаплеструйного маркировочного принтера работает следующим образом.

Нагнетающая цепь подает краску, например, на основе летучих растворителей (спирт, метилэтилкетон и др.) под определенным давлением в генератор капель, где происходит регулярное дробление струи на капли с ультразвуковой частотой. В печатающей головке вдоль траектории полета капельной струи расположены заряжающие, отклоняющие и др. электроды, осуществляющие управление траекториями полета капель и их мозаичной печатью. Цепь отсоса за счет вакуума в ловушке, созданного насосом 14, обеспечивает отсос неиспользованных при печати капель. Фильтры 3, 7, 13, 21, включенные как показано на фиг.1 и 2, обеспечивают высокую степень фильтрации и защищают все основные прецизионные элементы гидросистемы (насосы, клапаны, сопла, капиллярный канал), что обеспечивает высокую надежность принтера и высокое качество печати. Рабочий ресивер 6 обеспечивает сглаживание рабочего давления, т.е. устранение его пульсаций (менее 1%). Ресивер 6 выполнен из полимеров и малогабаритен.

Ловушка с датчиком попадания струи устанавливается в отсосную цепь гидросистемы электрокаплеструйного принтера, где с помощью насоса 14 создается разрежение (пониженное давление). Капельная струя попадает в горловину приемного канала ловушки 11 и в результате дискретно-капельное истечение струи переходит в ловушке в пристеночное ленточное течение. В менискообразователе ленточное пристеночное течение преобразуется в непрерывное движение тромбов с двухсторонними менисками.

Интенсивность движения тромбов связана с геометрическими параметрами устройства, интенсивностью отсоса и параметров капельной струи, попадающей в ловушку. Движущиеся тромбы (мениски) пересекают оптическую ось оптопары и посредством электронного устройства по величине модуляции фототока в фотодиоде фиксируется интенсивность движения менисков.

Конструкция датчика ловушки позволила расширить его функциональные возможности, например, помимо самого факта попадания струи в ловушку, можно по скорости движения менисков и их частоте диагностировать отказы в цепи отсоса и в отсасывающей помпе, оценивать параметры жидкости и состояние трубок, а также управлять темпом работы отсосной и нагнетающей помп электрокаплеструйного принтера.

При использовании быстросохнущих красок вязкость краски в системе постоянно изменяется, увеличиваясь в процессе работы по непредсказуемому закону, что ухудшает качество печати и надежность работы системы. Введенная в гидросистему рациональная цепь вискозиметрии с использованием помпы 4 позволяет с высокой точностью (погрешность не выше 1%), с высоким быстродействием (одно измерение в каждый период действия помпы 4) контролировать текущую вязкость краски. Вязкость определяется по времени экспоненциального спада давления между двумя уровнями давления в измерительном ресивере при стравливании жидкости через капиллярный канал 18, что регистрируется с высокой точностью датчиком давления. Если вязкость достигает критического уровня, срабатывает дозированный долив растворителя в резервуар с краской. Нагнетающая помпа 4 работает в импульсном (периодическом) режиме с чередованием циклов всасывания и нагнетания. Измерение вязкости происходит во время цикла всасывания. Обратный клапан 5 рабочего ресивера в это время отсекает цепь вискозиметрии от нагнетающей цепи, что обеспечивает точность измерения.

Причем за счет обратного клапана рабочего ресивера отсекается влияние цепи вискозиметрии и др. цепей на пульсации в зоне генератора капель. Клапан 33 вискозиметра позволяет дополнительно управлять режимом измерения, а также позволяет использовать датчик 17 и для измерения рабочего давления. В этом случае датчик давления может отсутствовать.

Цепь сброса используется в случае аварийного сброса давления в нагнетающей цепи, а также для принудительной прокачки краски по трубопроводам при подготовке принтера к работе, например после длительного простоя, и при сервисном обслуживании.

Независимое управление всеми помпами и всеми электромагнитными клапанами позволяет оптимизировать работу гидросистемы и всего электрокаплеструйного принтера. Например, используя свойства датчиков ловушек капель оценивать интенсивность отсоса в каждой ловушке, можно задавать соответствующий темп работы помп отсоса для каждой струи многоструйной печатающей головки.

Проведенные многочисленные исследования и испытания образцов гидросистем в соответствии с предложенным решением как в одноструйном, так и в многоструйном исполнении показали их эффективность по сравнению с известными решениями, и, в частности, повысилось качество печати и надежность работы принтеров, повысилась точность автоматизированного управления параметрами принтера, расширились функциональные возможности принтера.

В результате оптимизации и рационализации использования элементов и цепей все множество режимов гидросистемы удалось реализовать с минимальным количеством элементов: семи электромагнитных клапанов и трех (четырех) электромагнитных помп.

Остановимся детальнее на дополнительных режимах, которые получает гидросистема по предложенному техническому решению: промывка растворителем генератора капель, сопла и ловушки, т.е. автоконсервация, вакуумирование генератора капель, прочистка сопла воздухом или растворителем.

Во время промывки растворителем генератора капель, сопла и ловушки с трубопроводами, т.е. во время операции консервации системы растворитель подается из резервуара 20 с помощью дозирующей помпы 23 через открытый клапан 28 и открытый клапан 8, через генератор капель 9, сопловой элемент 10, ловушку 11, фильтр 13, открытый клапан 30 и отсосную помпу в резервуар 1. Режимы по коммутации и по времени реализуются с помощью электронного программируемого блока управления (не показан). Промытая и законсервированная таким образом гидросистема будет надежно работать даже после длительного хранения аппарата в нерабочем состоянии.

Для того чтобы перейти от режима консервации к рабочему режиму, необходим режим заполнения цепи генератора капель краской. Для этого включаются нагнетающая и отсосная помпы и открываются клапаны 29 и 25.

В случае аварийного забивания (блокировки) сопла 10 используются последовательно режимы вакуумирования в цепи сброса давления и прокачки краски и автоматической прочистки воздухом сопла. Вакуумирование цепи стравливания необходимо для создания большего градиента давления в заблокированном сопле или пневматического удара. Вакуум создается с помощью отсосной помпы 14, подключенной через открытый клапан 25 к клапанам 8, 29 и соответствующим трубкам. Режим вакуумирования переводят в режим автопрочистки сопла путем дополнительного включения клапана 8. В случае значительного забивания сопла на наружный торец сопла подают очищенный растворитель с помощью дополнительных средств (не показано) или шприцем.

Раздельный привод клапанов и помп позволяет реализовать множество других режимов, с учетом уровня развития этой техники или условий эксплуатации, т. е. реализуется многофункциональность гидросистемы.

Остановимся на конструктивном построении предложенных решений помп.

Помпа содержит корпус-стакан 35, камеру переменного объема между мембраной 36 с поршнем-штоком 37 и клапанным узлом в виде вставки 38, подводящий 39 и отводящий 40 каналы с обратными клапанами 41, 42, узлы крепления в виде гайки 43 мембраны по периметру и к поршню-штоку, при этом мембрана соединена с возвратно-поступательным приводом. Помпа состоит из отдельных последовательно вставленных в корпус-стакан 35 и зажатых зажимной гайкой 43 осесимметричных цилиндрических по форме штуцерной вставки 44, клапанного узла в виде клапанной вставки 38, камерообразующей вставки 45 и мембраны 36. Мембрана 36 выполнена сплошной без отверстий, имеет гофры для эластичности и подвижности, а также содержит съемный захват, одетый на торец поршя-штока 37 до защелкивания по боковой поверхности с выточкой. По периметру мембраны выполнено фигурное утолщение для ее герметичного зажима. Клапанная вставка 38 выполнена в виде диска и имеет отполированные торцевые поверхности для прилегания обратных клапанов 41, 42 и обеспечения герметичности. В клапанной вставке 38 образованы два параллельных сквозных канала 46, 47 и по одному глухому каналу 48 с каждой торцевой поверхности, в которые запрессовываются кнопки-зажимы 49 лепестковых клапанов 41, 42 и прижимных пружин 50, вырезанных из лавсановой ленты. Подводящий канал клапанной вставки имеет ступенчатую расточку 51, куда герметично запрессован выступ 52 подводящего штуцера. Штуцерная вставка 44 выполнена заодно целое с двумя штуцерами 53, 54, причем под отводящим штуцером 53 выполнена выточка 55 в зоне отводящего обратного клапана, на торцевых поверхностях штуцерной вставки и камерообразующей вставки, прилегающих к клапанной вставке, выполнены кольцевые выступы герметичности 56, 57. Наружная форма мембраны по конфигурации соответствует внутренней форме 59 камерообразующей вставки 45. Дно стакана корпуса имеет сквозные отверстия 60, 61 для штуцеров. Размерная цепь, образованная корпусом-стаканом 35, штуцерной вставкой 44, клапанной вставкой 38, камерообразующей вставкой 45, мембраной 36 и зажимной гайкой 43 подобрана так, чтобы обеспечить после сборки их герметичное сжатие общей зажимной гайкой 43. Штуцерная вставка 44, камерообразующая вставка 45 и мембрана 36 выполнены из стойкого к рабочей жидкости материала, например, из полиэтилена высокого давления по методу точного литья под давлением, а клапанная вставка 38 изготовлена из твердого материала, например из корунда или стекла.

Мембрана 36 объединена с захватом 62 и имеет по периметру утолщения герметичности, причем захват 62 мембраны образован без дополнительных креплений и входит в выточку (канавку) на боковой поверхности штока-поршня 37 непосредственно на его торце.

Рассмотрим особенности конструктивного исполнения электромагнитного привода помпы (фиг.3).

Электромагнитный привод помпы гидросистемы электрокаплеструйного принтера содержит корпус, катушки 64, якорь 65, обратную пружину 66 и шток 67. Корпус состоит из гильзы 63, в которую по торцам вставлены и завальцованы передняя 68 и задняя 69 щеки. В щеки запрессована гильза 70 с катушкой электромагнита 64, на переднюю и заднюю щеки 68, 69 закрепляются передняя и задняя накладки 71, 72, в которые запрессованы подшипники скольжения 73, 74, куда вставлена по скользящей посадке ось 75 якоря, на которую запрессован сам якорь 65. Цилиндрическая обратная пружина 66 вставлена на ось якоря и упирается в углубления 76, 77 в якоре и в передней щеке. Величина хода якоря 65 между внутренним торцом передней щеки и внутренним торцом задней накладки регулируется размещенными между этими торцами вставными шайбами 78, 79, выполненными из шумопоглащающего материала, например из резины и полиэтилена. Электромагнитный привод и цилиндр помпы непосредственно соединены друг с другом и образуют соосную конструкцию, причем ось 75 якоря входит и закрепляется в отверстии поршня-штока 37.

При этом массогабаритные характеристики якоря, магнитопровода, импульсная магнитодвижущая сила, а также жесткость и размеры пружины 66 подобраны так, чтобы время всасывания помпы значительно превышало время нагнетания помпы, например, в 8 раз.

Гильза, щеки и якорь выполнены из магнитомягкого материала, гильза выполнена из диамагнитного материала (например, латунная), а накладки и подшипники скольжения выполнены из пластмассы (полипропилен или полиэтилен).

В соответствии с конструкцией, представленной на фиг.3, 4, 5, собираются электромагнитные помпы для нагнетания, отсоса и дозированного долива. Помпы имеют независимое управление от электронного программируемого блока (не показан). При работе помпы на нее подаются периодические импульсы. С частотой следования импульсов идет порционное перекачивание жидкости по цепи. Причем во время подачи электрического импульса идет нагнетание, а во время возврата якоря под действием пружины идет всасывание жидкости.

К достоинствам предложенной конструкции относится ее малогабаритность, простота сборки и ремонта, высокий кпд, отсутствие подвижных механических частей (кроме подшипников скольжения), высокая надежность и пожаробезопасность, а также возможность комбинировать независимые друг от друга цепи.

Опишем конструкцию электромагнитного клапана согласно фиг.6.

Электромагнитный клапан включает клапанную коробку, содержащую корпус 80, штуцеры 81, седло 82, запирающую иглу 83, мембрану 84, электромагнитный привод, включающий корпус 85, вставную щеку 86, катушку 87 с намотанным проводом, запрессованную направляющую втулку 88, якорь 89, подвижный в осевом направлении, пружину 90. Корпус 80 клапанной коробки, штуцеры 81 и седло 82 объединены в одно целое. Мембрана 84 объединена с иглой 83 и тягой 91 и имеет по периферии утолщение герметизации 92 с кольцевым ножевидным выступом. Якорь 89 объединен с цилиндрическим захватом 93, в котором зажимается тяга 91 мембраны, юбка 94 якоря в верхней части своей наружной поверхности имеет утолщение, которое сопряжено с направляющей втулкой 88 по скользящей посадке. Снизу якоря по осевой линии запрессована ось 95, которая вставлена в щеку 86 по скользящей посадке. Ось 95 своим торцом упирается в плоскую пружину 90, закрепленную на наружном торце щеки 86. Между внутренним торцом щеки и нижним торцом якоря 89 образован регулируемый зазор, определяющий величину хода якоря 89 и иглы 83 клапана.

Основные детали выполнены осесимметричными, а корпус 80 клапанной коробки с седлом 82 и штуцерами 81, мембрана 84 с иглой 83 и тягой 91 выполнены из полиэтилена или пропилена методом точного литья под давлением.

Клапанная коробка имеет один штуцер 81 с осевым каналом и не менее двух штуцеров, расположенных на торце клапанной коробки, образующих разветвитель.

Вдоль наружной поверхности якоря по всей его длине имеется канавка 96 для стравливания воздуха при срабатывании клапана.

Двухступенчатый клапан (фиг.8) имеет одну клапанную коробку с нормально закрытым клапаном 97 в первой ступени (фиг.6), а вторую клапанную коробку с нормально открытым клапаном 98 во второй ступени (фиг.8), причем обе ступени соединяются своими торцами и расположены соосно. Ось 95 якоря и ось 99 второй ступени соприкасаются своими торцами. В отверстии оси 99 второй ступени зажата тяга 100 второй мембраны 101. Ось 99 второй ступени установлена по скользящей посадке в корпусе 102 второй ступени, при этом на нее воздействует общая пружина 103, например, плоского типа, зафиксированная шайбой 104, и прижимающая ось 99 к оси 95 якоря, закрывая клапан 97 и открывая второй клапан 98. Между первой и второй ступенями находится регулировочная гайка 105 для изменения зазора между ступенями и регулирования степени закрытия второго клапана при срабатывании электромагнита.

При работе двух ступеней совместно в исходном состоянии первая ступень закрыта, а вторая открыта. При подаче напряжения на электромагнит состояние каждой ступени инвертируется. В этом случае каждая ступень может коммутировать свою цепь или ступени могут выполнять функцию переключателя.

Электромагнитные клапаны по предложенной конструкции отличаются низкими габаритами, малым энергопотреблением, высокой надежностью, простотой сборки и ремонта (в обеих ступенях основные элементы однотипные).

Собранные и испытанные в производстве клапаны предложенного типа после нескольких миллионов срабатываний не имели следов износа пары седло - игла или других важных элементов.

Опишем конструкцию проточного фильтра (фиг.9-11).

Фильтр проточный содержит корпус 106 с входным 107 и выходным 108 штуцерами, фильтрующий элемент 109 и сепаратор 110. Корпус состоит из цилиндрического стакана 111 с входным штуцером 107 на торце и чашеобразной крышки 112 с выходным штуцером 108 на торце, причем крышка плотно вставлена вовнутрь стакана до имеющегося упора 113 и герметично завальцована 114, например, с помощью нагрева. Стакан 111 и крышка 112 изготовлены методом точного литья, например, из полипропилена. Фильтрующий элемент 109 имеет форму цилиндра с глухим внутренним каналом 115, например из порофторопласта заданной пористости, полученного методом температурной формовки. Вовнутрь фильтрующего элемента вставлен с натягом фигурный сепаратор 110 в виде продольных чередующихся выступов 116 и пазов 117, соединенных через отверстия 118 с основным каналом 119 сепаратора на его фланце, причем наружные диаметры фильтрующего элемента и фланца 120 сепаратора совпадают с внутренним диаметром крышки, в которую они вставляются внатяг, например, с помощью герметика 121. На дно чашеобразной крышки укладывается круглая защитная сетка 122, а с другой стороны фильтрующий элемент своим торцом упирается в выступы 123 на внутреннем торце цилиндрического стакана. Между боковой поверхностью фильтрующего элемента и стаканом имеется щель 124 для жидкости.

Опишем конструкцию погружного фильтра (фиг.12).

Фильтр погружной содержит детали корпуса, фильтрующий элемент 125, упорный сепаратор. Фильтр имеет разъемную конструкцию из трех деталей, включающих сменный объемный фильтрующий элемент 125 в виде круглого диска, например из порофторопласта, с заданной регулярной пористостью, открытой 126 и закрытой 127 частей корпуса, между которыми зажимается по периметру фильтрующий диск 125, при этом наружный цилиндр закрытой части корпуса с кольцевым выступом 128 герметизации входит с натягом во внутренний цилиндр с кольцевой канавкой 129 герметизации открытой части корпуса до взаимного защелкивания, и фильтрующий диск равномерно сжимается по своему периметру в осевом направлении между торцом 130 закрытой части корпуса и внутренним упорным торцом 131 открытой части корпуса. В роли упорного сепаратора противодавления для фильтрующего диска используются множество иглообразных выступов 132 по внутренней поверхности закрытой части корпуса, вершины которых касаются фильтрующего диска и лежат в одной плоскости с упорным торцом закрытой части корпуса. С наружной стороны закрытой части корпуса имеется выходной штуцер 133, по наружному торцу открытой части корпуса предусмотрены опорные выступы 134. Открытая 126 и закрытая 127 части корпуса выполнены формованными, например из полипропилена, методом точного литья под давлением, при этом в одной детали объединены закрытая часть корпуса 127, сепаратор 132, штуцер 133 и элементы герметичности 128, сжатия 130 и соединения 128.

Вышеописанные фильтры (согласно фиг.9-12) включаются в ряд цепей в соответствии со структурными схемами гидросистем (фиг.1,2) и осуществляют фильтрацию с помощью фильтрующих цилиндров или дисков.

К достоинствам предложенных фильтров можно отнести высокую технологичность изготовления, сборки, обслуживания, возможность восстановления (промывки) фильтрующих элементов, низкая себестоимость, компактность конструкции, высокая герметичность и надежность конструкции, возможность визуального контроля за внутренними элементами и процессами из-за достаточной прозрачности.

Ресивер (фиг.13-14) содержит плоскую камеру, одна из стенок которой представляет собой разделительную резиновую эластичную мембрану 135, а на жесткой части имеются входной 136 и выходной 137 штуцеры. Эластичная мембрана 135 имеет требуемую жесткость и выполняет функции сферической пружины, причем в исходном состоянии мембрана имеет форму диска, зажатого по периметру между частями 138 и 139 корпуса.

Первая часть 139 корпуса выполнена в форме отсеченной части сферы и имеет по краям поверхности зажима мембраны и соединения частей корпуса, вторая часть 138 корпуса имеет форму низкого стакана с подводящим 136 и отводящим 137 штуцерами на его донышке и с элементами зажима и присоединения. Элементы зажима и присоединения второй части корпуса включают по периметру зажима мембраны кольцевой выступ 142, например, двугорбой конфигурации (сечения). Выходной канал штуцера 137 максимально удален от входного канала и находится у края мембраны. Элементы зажима и соединения первой части корпуса включают кольцевой выступ 143, например ножевой, односторонне заточенной формы по периметру мембраны, а также по наружной поверхности двухступенчатые кольцевые выступы 140,141. В выступ 141 завальцовывается в нагретом виде снаружи по всему периметру цилиндрическая стенка второй части корпуса при сжатии с определенным усилием нижнего и вставленных в него мембраны и верхнего корпуса. Внутренняя сферическая поверхность первой части корпуса по краям в зоне прилегания мембраны при работе имеет обратное закругление 144. Первая часть корпуса имеет сквозное отверстие 145 для связи с атмосферой и аварийного дренажа.

С внутренней стороны нижнего корпуса входной канал закрывается обратным клапаном 146 лепесткового типа с лепестковой прижимной пружиной 147, причем клапан с пружиной крепятся, например, на клапанном диске-вставке 148, запрессованном до защелкивания в выемку в форме обратного усеченного конуса. В одном из вариантов диск-вставка сверху завальцовывается под нагревом с нахлестом 149.

Ресивер при эксплуатации устанавливается так - поверхность мембраны лежит в вертикальной плоскости, а выходной штуцер 137 находится сверху.

В качестве упругоэластичной мембраны 135 используется ацетоностойкая резина.

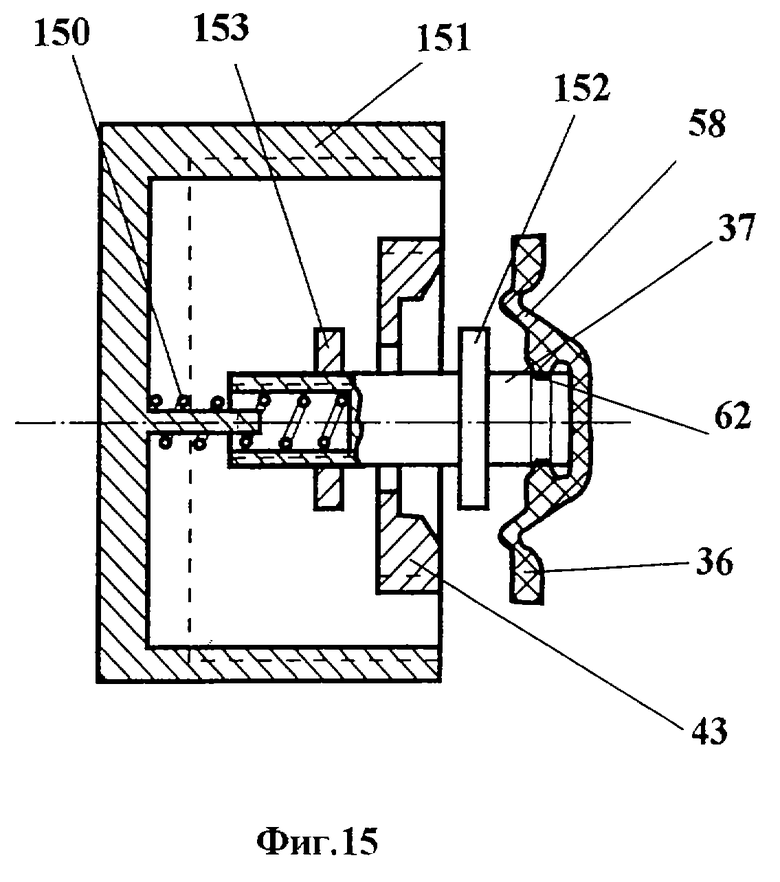

Рассмотрим конструкцию рабочего ресивера пружинно-мембранного типа (фиг. 15).

Рабочий ресивер использует конструкцию помпы (фиг.3-5) с некоторыми изменениями и дополнениями, которые отражены на фиг.15.

Ресивер включает корпус 35, рабочую камеру для жидкости с входным 54 и выходным 53 штуцерами, разделительную мембрану 58, связанную с пружиной 150. Мембрана 58 выполнена без отверстий, например из полиэтилена высокого давления, методом точного литья под давлением. Металлический поршень-шток 37 своим торцом жестко заформован как знак с защелкой в выточку 62 по боковой поверхности в тело мембраны без нарушения сплошности мембраны. Мембрана имеет утолщение 36 герметизации по периферии для ее зажатия между рабочей камерой и гайкой 43. Внутри камеры установлен лепестковый обратный клапан 41 с прижимной пружиной 50, закрывающие входной канал. Зажимная пружина 150 расположена в глухой выточке внутри поршня-штока 37 и связана с устройством регулирования исходного сжатия пружины, например резьбового типа, например, в виде накидной гайки 151. Шток-поршень 37 имеет ограничители хода мембраны в осевом направлении в пределах допустимых упругоэластичных деформаций мембраны 58.

Усилие исходного сжатия пружины 150, которое определяет рабочий режим давления ресивера, регулируется накидной гайкой 151, которая наворачивается на корпус 35. Причем в зависимости от диапазона давления пружина 150 может размещаться внутри штока 37, так и снаружи. Ограничители хода мембраны могут быть резьбовыми регулируемыми в виде гаек или в виде выступов 152, 153, выполненных заодно со штоком 37. Выступы 152, 153 в предельных положениях упираются во внутренние торцы гайки 43.

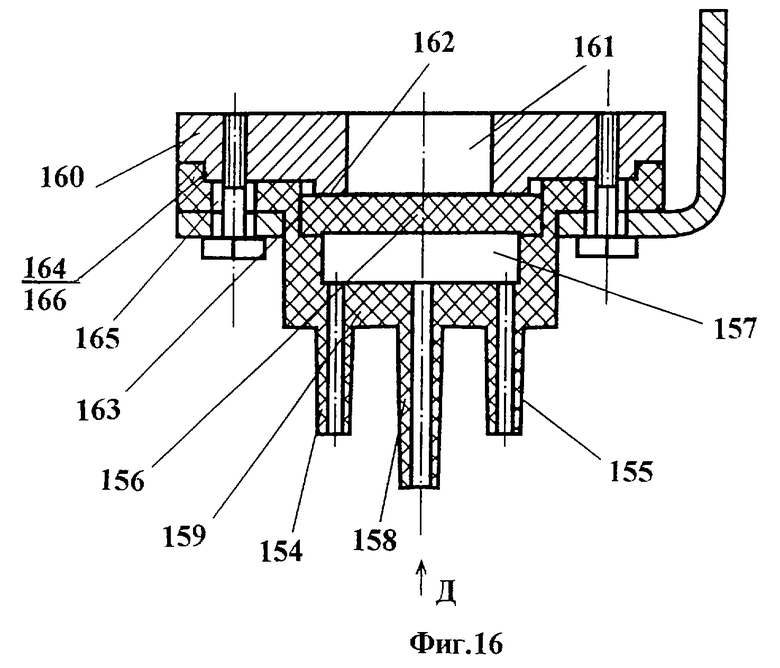

Рассмотрим конструкцию измерительного ресивера мембранного типа (фиг. 16-17).

Измерительный ресивер содержит рабочую камеру с входным 154 и выходным 155 штуцерами, разделительную мембрану и пружинящий элемент. Разделительная мембрана и пружинящий элемент объединены и выполнены в виде одной дисковой мембраны 156 из жестко эластичной резины, например, ацетоностойких марок, рабочая камера 157 объединена с штуцерным тройником со штуцерами 154, 155, 158 и выполнена в виде полости над ними, сверху камера герметично закрыта резиновой мембраной 156, прижатой к корпусу 159 штуцерного тройника шайбой 160 с центральным отверстием 161 для прогиба мембраны. Со стороны мембраны шайба 160 имеет герметизирующий кольцевой выступ 162. Корпус 159 штуцерного тройника выполнен в виде монолитной детали, например из полипропилена, методом точного литья под давлением, с образованием в одном теле штуцеров с каналами, камеры 157, цилиндрического углубления 163 для мембраны, цилиндрического углубления 164 для центрирования прижимной шайбы и отверстий 165 под винты. Прижимная шайба 160 имеет выточку 166 для ее центрирования. Зажим мембраны осуществляется по периметру при стягивании корпуса 159 и зажимной шайбы 160.

Предложенные ресиверы были спроектированы, изготовлены и испытаны и показали высокую технологичность, экономичность и надежность. Их отличает компактность размеров и высокое качество печати при их использовании.

Жидкостной датчик давления (фиг.18-19) содержит корпус 167 со штуцерами 168, с рабочей камерой, на которой установлен чувствительный элемент 169, например тензодатчик с усилителями в виде единой микросхемы с электрическими выводами 170 на корпус. Рабочая камера разделена на две части лавсановой плоской прозрачной мембраной 171. Часть 172 камеры между мембраной и чувствительным элементом полностью заполняется без пузырьков вязкой жидкостью, например силиконовой смазкой (маслом), а над мембраной находится проточная часть 173 камеры для исследуемой жидкости с двумя или более штуцерами 168. Разделительная мембрана 171 зажата между первой 167 и второй 174 частями корпуса по их полированным торцам, например, с помощью винтовых зажимов 175, причем на одном из плоских осесимметричных зажимающих торцов имеется герметизирующий ножевой выступ 176 в сторону мембраны.

Устройство зажима мембраны включает установленные друг на друга плоское основание 177, вторую часть корпуса 174, мембрану 171, первую часть 167 корпуса, и верхнюю планку 178, сжатые двумя винтами 175, входящими в соосные отверстия двух проушин в верхней планке 178, и в нижнем корпусе 174 и входящих в резьбовые отверстия в нижнем основании 177. Части 167 и 174 корпуса изготовлены литьем или формовкой. Первая часть 167 корпуса имеет две наружные осесимметричные цилиндрические поверхности и ступень для прижима и точного базирования части 167 корпуса относительно внутренней цилиндрической поверхности верхней планки 178 и внутренней цилиндрической поверхности нижнего корпуса 174. Верхняя планка 178 точно базируется своим нижним фрезерованным выступом во второй части 174 корпуса в соответствующем фрезерованном пазу.

Связь с атмосферой выполнена через каналы 179 и штуцер 180.

Рассмотрим конструкцию блока датчика и ресивера (фиг.20-21).

Блок жидкостного датчика и измерительного ресивера содержит корпус 174 датчика давления, корпус ресивера 181, подводящие 182 и отводящие 183 штуцеры, чувствительный элемент 169, например тензодатчик с электронной схемой в интегральном исполнении с электрическими выводами 170 на корпус, разделительную мембрану 171 с пружинным элементом. Блок датчика и ресивера имеет общую рабочую камеру 184 и общий корпус, причем конструкция включает уложенные друг на друга нижнюю зажимную пластину 177 с двумя резьбовыми отверстиями, нижний корпус 174, верхний корпус 181 с зажатой между ними лавсановой прозрачной плоской мембраной 171, верхнюю зажимную планку 185 с центральным цилиндрическим отверстием и с зажатой между ней и верхним корпусом 181 резиновой упругоэластичной плоской мембраной 186. Зажим осуществлен двумя винтами 187 через соосные отверстия в проушинах верхней зажимной планки 185, верхнего корпуса 181, нижнего корпуса 174 и нижней зажимной пластины 177. Часть камеры 172 с чувствительным элементом под лавсановой мембраной 171 полностью заполнена жидкостью с высокой вязкостью, например силиконовым маслом. Круглая резиновая мембрана 186 уложена в цилиндрическую расточку в верхней части верхнего корпуса 181. Верхняя планка 185 имеет кольцевой герметизирующий выступ ножевой формы для зажима по периметру резиновой мембраны, а верхний корпус 181 снизу имеет кольцевой герметизирующий выступ 176 ножевой формы для зажима по периметру лавсановой мембраны 171. Штуцеры 182, 183 размещены на верхней части корпуса 181.

Изготовленные и испытанные жидкостной датчик давления и блок жидкостного датчика давления и измерительного ресивера продемонстрировали следующие достоинства: высокую технологичность изготовления деталей, сборки, ремонта и обслуживания, расширенные функциональные возможности, высокую экономичность и надежность в работе.

Источники информации:

1.А.с. СССР 1418569.

2. А.с. СССР 1442835.

3. В.И. Безруков, В.Д. Спиридонов и др. Электрокаплеструйные гибкие ароматические системы для маркировки деталей в судостроении, "Румб", 1988 г.

4. В.И. Безруков. Основы электрокаплеструйных технологий. СПб., Судостроение, 2001.

5. Патент Франции 2553341.

6. Патент РФ 2075395.

7. Оборудование и материалы для микрофильтрации, каталог АО "Микрофильтр", г. Дубна, 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОСИСТЕМА ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА И ЛОВУШКА НЕИСПОЛЬЗОВАННЫХ КАПЕЛЬ ДЛЯ ГИДРОСИСТЕМЫ ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА | 2000 |

|

RU2197717C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ КРАСКИ В ЭЛЕКТРОКАПЛЕСТРУЙНОМ МАРКИРАТОРЕ | 2007 |

|

RU2350926C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ КРАСКИ В ЭЛЕКТРОКАПЛЕСТРУЙНОМ МАРКИРАТОРЕ И ГИДРОСИСТЕМА ЭЛЕКТРОКАПЛЕСТРУЙНОГО МАРКИРАТОРА | 2006 |

|

RU2314514C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЯЗКОСТИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2196317C2 |

| ЭЛЕКТРОКАПЛЕСТРУЙНОЕ МАРКИРУЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2051332C1 |

| Гидросистема для устройств электрокаплеструйной технологии | 1986 |

|

SU1442835A1 |

| Гидравлическая система устройства управления электрокаплеструйной печатью | 1985 |

|

SU1418569A1 |

| МЕМБРАННЫЙ ФИЛЬТР И СИСТЕМА ДЛЯ ПЛАЗМАФЕРЕЗА (ВАРИАНТЫ) | 1999 |

|

RU2153389C1 |

| Устройство управления процессом электрокаплеструйной печати | 1988 |

|

SU1567392A1 |

| АППАРАТ "ИСКУССТВЕННАЯ ПОЧКА" | 2001 |

|

RU2180859C1 |

Изобретение относится к устройствам электрокаплеструйной технологии и может быть использовано в электрокаплеструйных принтерах. Гидросистема электрокаплеструйного принтера содержит резервуар краски и сообщенные с ним цепи нагнетания, отсоса, сброса, вискозиметрии и дозированного долива растворителя, цепь вакуумирования и цепь прочистки сопла воздухом или растворителем, а также цепь промывки растворителем генератора капель и сопла. Цепь нагнетания включает последовательно соединенные заборный патрубок с первым погружным фильтром резервуара краски, помпу нагнетания, обратный клапан, рабочий ресивер, второй фильтр и генератор капель с клапаном и сопловым элементом. Цепь отсоса включает последовательно соединенные ловушку неиспользованных капель, датчик тромбооптического типа попадания струи в ловушку, фильтр, отсасывающую помпу, сливной патрубок резервуара краски. Цепь вискозиметрии включает помпу нагнетания нагнетающей цепи и содержит подключенные к помпе перед обратным клапаном рабочего ресивера измерительный ресивер, датчик давления и далее капиллярный канал и вискозиметрический патрубок резервуара краски. Цепь долива растворителя включает резервуар растворителя, фильтр погружного типа на срезе заборного патрубка, соединенного с доливочной помпой, и заканчивается сливным патрубком в резервуаре краски. Цепь сброса давления и прокачки краски соединяет генератор капель через его клапан и клапан сброса с резервуаром краски. Цепь промывки включает доливочный клапан на входе доливочной помпы и тройник перед этим клапаном с отводом к генератору капель через установленный в цепи промывочный клапан. Цепь сброса давления и прокачки краски объединена с цепью вакуумирования и цепью прочистки сопла. Цепь сброса давления соединяет генератор капель через сбросовый клапан с входом отсасывающей помпы и предусматривает включение клапана вакуумирования в нагнетающую цепь перед клапаном генератора капель. В цепь отсоса на входе отсасывающей помпы включен клапан ловушки. При использовании гидросистемы с входящими в нее высокоэффективными, технологичными и надежными элементами обеспечивается автоматизация прочистки сопла и консервации системы, что способствует улучшению потребительских свойств, повышает надежность и качество печати. 12 с. и 21 з.п.ф-лы, 2 табл., 21 ил,

| US 4734711 А, 29.03.1988 | |||

| ЭЛЕКТРОКАПЛЕСТРУЙНОЕ МАРКИРУЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2051332C1 |

| СПОСОБ ДИАГНОСТИКИ ИММУНОЛОГИЧЕСКОЙ ФОРМЫ БЕСПЛОДИЯ | 2014 |

|

RU2553341C1 |

| RU 2075395 C1, 20.03.1997 | |||

| Гидравлическая система устройства управления электрокаплеструйной печатью | 1985 |

|

SU1418569A1 |

| Гидросистема для устройств электрокаплеструйной технологии | 1986 |

|

SU1442835A1 |

| БЕЗРУКОВ В.И | |||

| и др | |||

| Электрокаплеструйные гибкие автоматические системы для маркировки деталей в судостроении | |||

| - ЦНИИ "Румб", 1988, с.53 | |||

| БЕЗРУКОВ В.И | |||

| Основы электрокаплеструйных технологий | |||

| - СПб.: Судостроение, 2001 | |||

| НАГОРНЫЙ B | |||

| C | |||

| Электрокаплеструйные регистрирующие устройства | |||

| - Л.: Машиностроение, 1988, с.163-167 | |||

| Оборудование и материалы для микрофильтрации | |||

| Каталог АО "Микрофильтр", г | |||

| Дубна, 1997. | |||

Авторы

Даты

2003-09-20—Публикация

2002-05-27—Подача