Изобретение относится к области обеспечения заданного теплового режима полезной нагрузки летательных аппаратов, а более конкретно к системам терморегулирования и охлаждения, основанным на использовании испарения и конденсации, и может быть использовано для термостабилизации электронных и других тепловыделяющих блоков, помещаемых в летательные аппараты и другие объекты.

Известно устройство, применяемое для изотермических оболочек различного назначения, например, в туннельных печах. В устройстве, представляющем собой кольцевую тепловую трубу, расположенные на некотором расстоянии одна от другой внутренняя и наружная трубки образуют вместе с торцевыми стенками замкнутую кольцевую камеру, внутренние поверхности которой покрыты фитильным материалом, причем слои фитильного материала соединены между собой перемычками из такого же фитильного материала, в частности, из металлической сетки.

При подводе тепловой энергии к внутренней трубке фитильный материал транспортирует теплоноситель из холодных зон, где теплоноситель конденсируется, к горячим зонам, где он испаряется. Внутри центральной части кольцевой трубы, окруженной внутренней трубкой, и по всей ее длине, создается изотермическая полость.

Устройство сложно и недостаточно надежно из-за того, что перемычки между фитильными структурами внутренней и наружной трубок являются отдельными конструктивными элементами, для каждого из которых необходимо обеспечить надежный контакт как с наружной, так и с внутренней фитильными структурами. Кроме того, изготовление отдельных объемных фитильных элементов из металлической сетки требует организации их специального производства, а также значительного усложнения сборки тепловой трубы.

Наиболее близким техническим решением является преобразователь радиального теплового потока, выполненный в виде тепловой трубы и предназначенный для передачи тепловой энергии в радиальном направлении. Он содержит два цилиндра, расположенных соосно с образованием кольцевого зазора, соединенных между собой сеткой из групп капиллярных каналов, расположенных в радиальных направлениях. Пространство между каналами заполнено паром. В случае, когда температура охлаждаемых объектов выше температуры испарения рабочего вещества, происходит испарение этого вещества с отбором теплоты с поверхности испарения, затем конденсация на противоположной стенке с выделением теплоты. Возврат конденсата в зону испарения происходит по капиллярной структуре, расположенной между цилиндрами. Капиллярная структура, расположенная между цилиндрами, имеет надежный контакт с внутренним и наружным цилиндрами.

Недостатком этого устройства является то, что для обеспечения надежности контакта требуется существенным образом усложнить устройство в целом. Действительно, фитильная структура здесь набирается из отдельных фигурных тканевых дисков с вырезанными секторами, которые должны быть при сборке строго ориентированы друг относительно друга с целью обеспечения достаточной ширины прослоек для парового пространства, что, естественно, влечет за собой организацию производства как отдельных элементов фитиля, так и достаточно сложного процесса сборки тепловой трубы.

Наиболее близким по технической сущности способом является способ изготовления тепловой трубы, включающий изготовление капиллярной структуры в виде войлока из волокон рефрасила (кремнезема), металлических, керамических волокон, раскроя в соответствии с требуемыми формой и размерами, и сборку тепловой трубы путем закрепления капиллярной структуры в требуемом направлении в корпусе трубы.

Целью изобретения является повышение надежности и эффективности работы системы терморегулирования и, кроме того, увеличение эффективности и уменьшение времени изготовления тепловой трубы.

Поставленная цель достигается тем, что система терморегулирования летательного аппарата выполняется в виде коаксиальной тепловой трубы, содержащей два цилиндра, расположенных соосно с образованием кольцевого зазора между ними, в котором размещена капиллярная структура, пропитанная теплоносителем с капиллярными каналами ориентированными в радиальном направлении.

Капиллярная структура выполнена из ворсового материала. При этом ворсинки оpиентированы по нормали или под углом к поверхности кольцевого зазора, что обусловлено необходимостью обеспечения гарантированного возврата рабочей жидкости в зону парообразования.

Рабочая жидкость имеет температуру испарения, близкую к допустимой температуре охлаждаемого оборудования. Ворсинки из волокнистых жгутов или нитей являются фитилями для множества образовавшихся таким образом тепловых труб.

Высокий уровень эффективности устройства обусловлен особенностью конструкции фитиля в виде ворсовой капиллярной структуры, обеспечивающей более высокий кипиллярный напор по сравнению с другими конструкциями, например, войлоком.

Способ изготовления такой системы состоит в том, что изготовление капиллярной структуры тепловой трубы и закрепление ее на одной из поверхностей кольцевого зазора производят одновременно путем намотки волокнистой ворсовой ленты, выполненной из нитей для жгутов по спирали на эту поверхность.

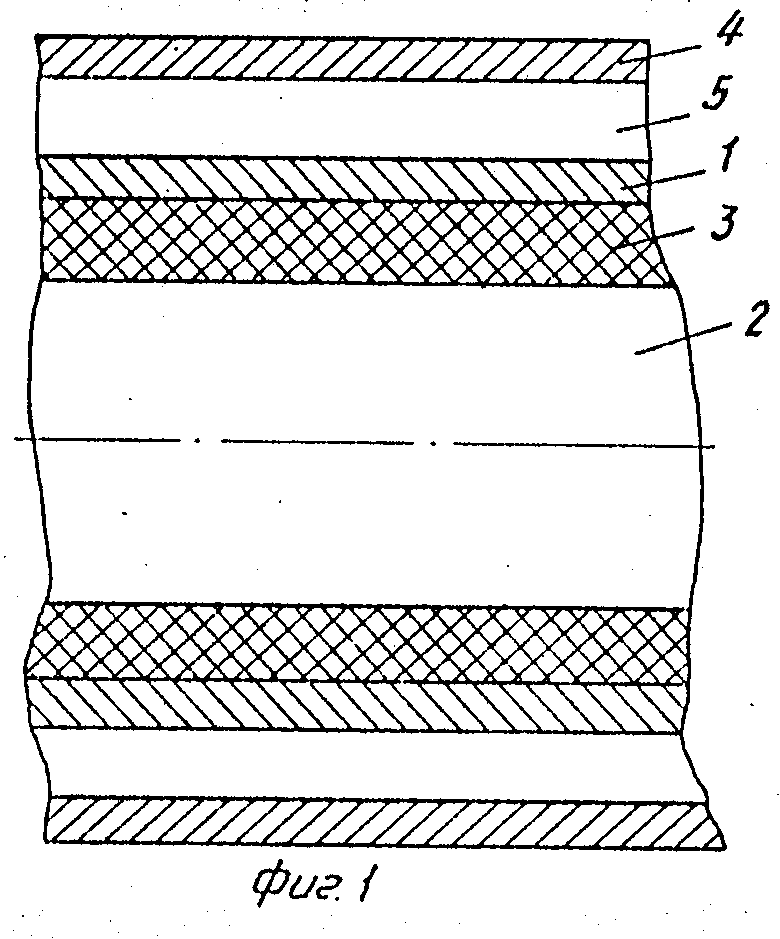

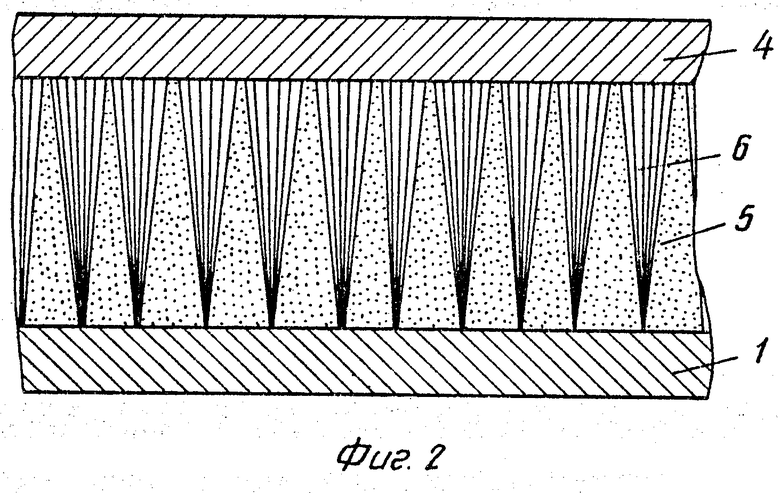

На фиг. 1 изображено осевое сечение коаксиальной тепловой трубы для системы терморегулирования летательного аппарата; на фиг. 1 изображен фрагмент пространства между внутренней и внешней обшивками коаксиальной тепловой трубы.

Коаксиальная тепловая труба содержит внутренний цилиндр 1 корпуса, закрепленный на тепловыделяющем объекте 2, снабженным теплоаккумулятором 3, на некотором расстоянии от внутреннего цилиндра 1 расположен внешний цилиндр 4.

В кольцевом зазоре 5 между цилиндрами 1 и 4 расположен ворсовой материал 6, пропитанный рабочей жидкостью. При этом ворсовые нити закреплены на поверхности цилиндра 1 и в то же время находятся в контакте внутренней поверхностью цилиндра 4.

Ворсовой материал представляет собой жгуты из волокон или нитей в виде ворсовой ленты, охватывающей по спирали поверхность цилиндра 1, кольцевой зазор 5 заполнен парами рабочей жидкости, а сами жгуты ворсового материала 6 пропитаны этой жидкостью.

В качестве рабочей жидкости по своим физическим свойствам поставленным требованиям могут удовлетворить, например, ацетон, метиловый или этиловый спирт, гептан и т.п. то есть жидкость, точка кипения которых не превышает допустимой температуры эксплуатации охлаждаемых изделий.

Способ изготовления коаксиальной тепловой трубы позволяет совместить раскрой и формирование фитиля с процессом ее сборки.

Это достигается тем, что на внутренний цилиндр трубы 1 наносят ворсовой материал 6 путем намотки волокнистой ворсовой ленты по спирали. Нити или жгуты ворсовой ленты при намотке ориентируют перпендикулярно или под углом к поверхности кольцевого зазора 5 между цилиндрами 1 и 4. Одновременно с намоткой осуществляют скрепление ворсовой ленты с внутренней поверхностью цилиндра 1. Далее внутренний цилиндр 1 помещают в наружный цилиндр 4, пространство между ними, содержащее ворсовый материал 6 герметизируют, а затем заполняют рабочей жидкостью.

В начале рабочего цикла, когда температура внешнего цилиндра 4 ниже допустимой, тепловой поток исходит только от тепловыделяющих элементов 2 полезной нагрузки. Этот тепловой поток расходуется ибо на плавление вещества теплоаккумулятора 3, либо непосредственно подводится к цилиндру 1 тепловой трубы. По мере расплавления вещества теплоаккумулятора 3 (в случае его наличия) или непосредственно под воздействием теплового потока от тепловыделяющих элементов 2 прогревается и внутренний цилиндр 1 тепловой трубы. При достижении температуры фазового перехода "жидкость-пар" рабочей жидкости, эта жидкость испаряется и за счет теплоты фазового перехода охлаждает поверхность цилиндра 1 до температуры фазового перехода. Испарение рабочей жидкости происходит в поры между ворсинками. Пары рабочей жидкости достигая наружного цилиндра 4, имеющего более низкую температуру, конденсируются на нем, а затем за счет капиллярного эффекта возвращаются по ворсинкам к их основанию, то есть к цилиндру 1. Далее процесс повторяется и идет непрерывно до тех пор, пока имеет место разность температур между цилиндрами 1 и 4. Образовавшаяся таким образом рассредоточенная тепловая труба, зона испарения которой находится вблизи цилиндра 1, а зона конденсации вблизи цилиндра 4, осуществляется отвод теплоты от тепловыделяющего объекта 2 в окружающее пространство.

При повышении температуры наружной атмосферы выше допустимой тепловая труба работает, как теплоизолятор, который препятствует проникновению теплового потока внутрь летательного аппарата к полезной нагрузке.

Использование предлагаемого изобретения позволяет повысить эффективность системы термостабилизации, повысить надежность работы охлаждаемой аппаратуры за счет стабилизации ее теплового режима, и кроме того, существенно упростить изготовление капиллярной структуры фитиля и технологию сборки тепловой трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭМИССИОННАЯ ЭЛЕКТРОГЕНЕРИРУЮЩАЯ СБОРКА С ПЛОСКОЦИЛИНДРИЧЕСКОЙ КОНФИГУРАЦИЕЙ ЭЛЕКТРОДОВ | 1999 |

|

RU2160481C1 |

| Металлическая тепловая труба плоского типа | 2018 |

|

RU2699116C2 |

| Гипертермический матрац | 1988 |

|

SU1666054A1 |

| НАПОРНЫЙ КАПИЛЛЯРНЫЙ НАСОС | 2017 |

|

RU2656037C1 |

| Устройство для охлаждения тепловыделяющего объекта | 1985 |

|

SU1361520A1 |

| Система испарительного охлаждения с разомкнутым контуром для термостатирования оборудования космического объекта | 2020 |

|

RU2746862C1 |

| Тепловая труба | 1974 |

|

SU549674A1 |

| ФИТИЛЬНАЯ ГОРЕЛКА И СПОСОБ ИЗГОТОВЛЕНИЯ ФИТИЛЯ | 2013 |

|

RU2517721C2 |

| Система обеспечения теплового режима приборного отсека летательного аппарата | 2017 |

|

RU2661178C1 |

| ТЕПЛОВАЯ ТРУБА | 1991 |

|

RU2022230C1 |

Изобретение относится к системам термостабилизации, в частности к испарительно-конденсационным системам термостабилизации в виде коаксиальных тепловых труб и может быть использовано для термостабилизации электронных и других тепловыделяющих блоков, помещаемых в летательные аппараты и другие объекты. Целью изобретения является повышение надежности и эффективности работы системы терморегулирования, а также увеличение эффективности и уменьшение времени изготовления тепловой трубы. Система терморегулирования выполняется в виде коаксиальной тепловой трубы, содержащей внутренний и внешний цилиндры, расположенные соосно с образованием кольцевого зазора между ними. В зазоре размещена капиллярная структура в виде ворсового материала, пропитанная теплоносителем. Капиллярными каналами являются жгуты или нити из ворсового материала. При этом ворсинки ориентированы по нормали или под углом в к поверхности кольцевого зазора, что привод к гарантии возврата рабочей жидкости в зону парообразования на поверхности цилиндра в процессе работы. Изготовление тепловой трубы состоит в том, что образование капиллярной структуры производят одновременно со сборкой системы путем формирования непосредственно на рабочей поверхности зоны парообразования на поверхности внутреннего цилиндра ворсового слоя намоткой волокнистой ворсовой ленты по спирали с обеспечением контакта ворсового материала с зоной конденсации на внутренней поверхности внешнего цилиндра и с одновременным скреплением ворсового слоя с поверхностью зоны переобразования цилиндра 1. 2 с. п. ф-лы, 2 ил.

| Дан П., Рей Д | |||

| Тепловые трубы | |||

| М.: Энергия, 1979, с.126. |

Авторы

Даты

1995-11-10—Публикация

1990-01-09—Подача