Изобретение относится к целлюлозно- бумажной промышленности, в частности, к производству формованных изделий, которые найдут применение в кинофотопро- мышленности в процессах очистки технологических сред, в том числе магнитного лака.

Известны фильтровальные элементы, которые изготавливаются из смеси коротко- волокнистой хлопковой целлюлозы и ультратонкого стекловолокна с пропиткой фенолспиртами. Используются они для очистки технологических жидкостей. Эффективность очистки (коэффициент отфильтровывания) модельной суспензии кварцевой пыли составляет 60% при пропускной способности 58 л/мин, однако при современных требованиях этой эффективности недостаточно. В настоящее время при выпуске новых видов магнитных лент для вычислительной техники требуется высокая степень очистки магнитного лака.

Целью изобретения является повышение эффективности очистки без снижения пропускной способности и ресурса работы.

Поставленная цель достигается тем, что фильтровальный элемент на основе хлопковой целлюлозы и стекловолокна выполнен двухслойным при следующем распределении компонентов по слоям (мас.%):

Внутренний слой:

Хлопковая целлюлоза70-80

Стекловолокно20-30

Наружный слой:

Хлопковая целлюлоза95-97

Стекловолокно3-5

Выполнение фильтровальных элементов двухслойными позволяет управлять пористой структурой по толщине элемента, Наружный слой, содержащий небольшое количество стекловолокна, имеет крупнопористую структуру и предназначен для удержания более крупных частиц загрязнений. Он предотвращает забивание крупными частицами мелких пор внутреннего слоя. Этот слой, содержащий большое количество стекловолокна, является мелкопористым и удерживает при фильтрации мелкие частицы загрязнений.

Ё

XI XI

О

ю

00

Таким образом, получается переменно- пористый фильтровальный элемент с высокой эффективностью очистки и хорошей производительностью. Образцы фильтровальных элементов получены на лабораторной установке Марийского филиала ВНИИБ. В качестве исходного сырья использовали коротковолнистую хлопковую целлюлозу типа А, которая представляет собой отходы хлопковой целлюлозы и выпускается по ТУ 81-301-48-85. Использование ее в композиции способствует формованию рыхлой высокопористой структуры, обеспечивающей высокую пропускную способность.

В качестве стекловолокна использовали микротонкое стекловолокно диаметром 0,4tO,15 мкм по ТУ 6-11-483-79. Введение в композиционный состав минеральных волокон малого диаметра способствует повышению эффективности очистки фильтрующего материала.

Формование фильтровальных элементов осуществляли следующим образом.

Хлопковую целлюлозу распускали в ролле при концентрации 2,0-2,5% до состояния однородной волокнистой суспензии. Микротонкое стекловолокно размалывали в ролле при концентрации 1,0-1,5% и рН 3,5- 4,5 до достижения средней длины волокна 110-130 дг по аппарату Иванова. Для формования двухслойных фильтрующих элементов готовили соответственно две волокнистые композиции. Первоначально осуществляли формование внутреннего слоя фильтроэлемента на перфорированных оправках при концентрации 1,2%. Время формования составляло 4 сек. при величине вакуума 0,35. При этом толщина сформованного слоя равнялась 7-10 мм, сухость - 26-30%. Далее перфорированные оправки с отформованными заготовками внутреннего слоя опускались во вторую волокнистую суспензию. Время формования наружного слоя равнялось 10 сек. при величине вакуума 0,35. После этого элементы высушивались в аппарате сушки путем продувки горячего воздуха при температуре 160-180° через стенку элемента. Время сушки составляло 1,3 часа. Высушенную заготовку подвергали зачистке по наружной „поверхности до диаметра 68± 2 мм на установке путем обработки вращающимся барабаном с кардолентой. Для придания требуемой механической прочности заготовки фильтроэлементов пропитывали фе- нолспиртами путем погружения элементов на перфорированных оправках в ванну аппарата пропитку и прососа жидкости через толщу стенки элемента.

Избыток пропитывающей жидкости удалялся вакуум-насосом. Пропитанные элементы переносились на перфорированные оправки путем отверждения, где продувкой горячего воздуха до 160-180° в направлении от центра к периферии осуществлялось отверждение пропитывающего состава. Обрезка торцов элемента для получения заданной высоты производилась на

станке торцевания. Готовые фильтрующие элементы имели следующие габаритные размеры: высота - 248 ± 2 мм, наружный диаметр - 67 ± 1 мм, внутренний - 27 ±1 мм. Полученные образцы были испытаны по

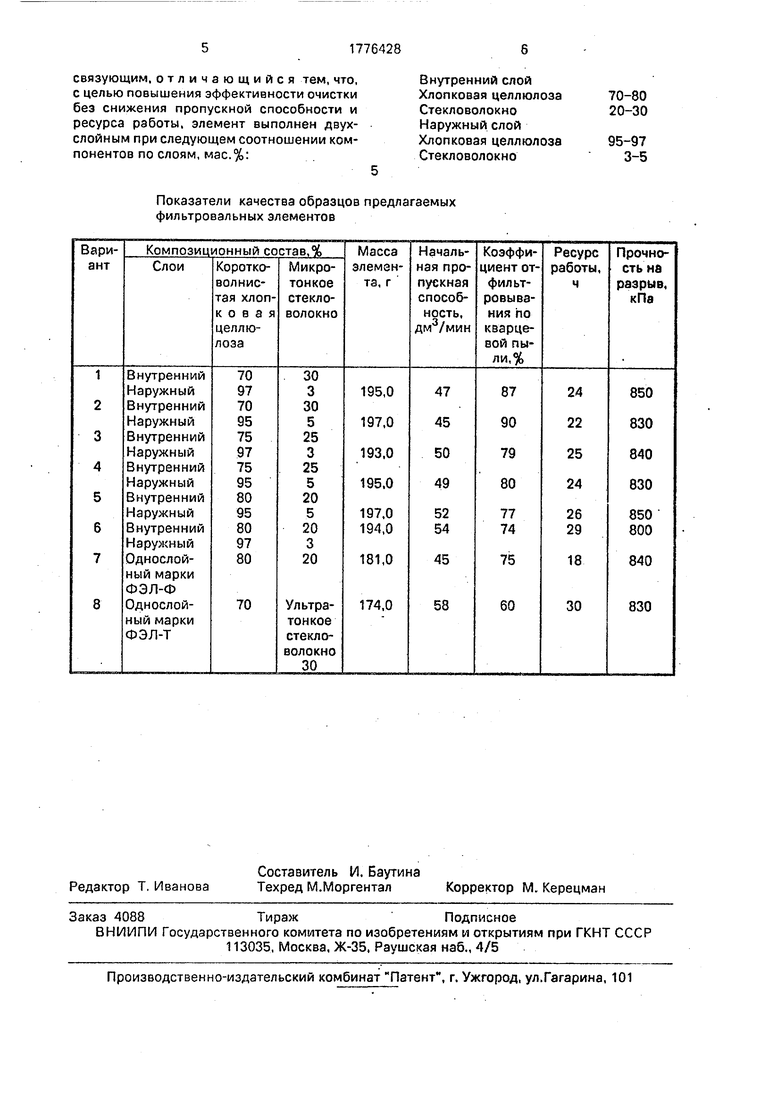

стандартным методикам на физико-механические и фильтрующие характеристики. Ресурс работы (в час) фильтроэлемента определяли по времени фильтрации модельной суспензии загрязнителя каолина с

коэффициентом отфильтровывания 100%, подаваемой со скоростью 45 дм3/час до повышения давления на фильтре 0,4 МПа. Полученные данные представлены в таблице.

Результаты испытаний, представленные в таблице, показывают, что образцы двухслойных фильтровальных элементов предлагаемого состава имеют коэффициент отфильтровывания в 1,3-1,5 раза выше по сравнению с элементом марки ФЭЛ-Т и находятся на уровне или несколько выше по сравнению с элементами марки ФЭЛ-Ф.

Комплексным показателем, характеризующим работу фильтра, является ресурс работы, который показывает фактически отработанное время при заданных фильтрующих характеристиках (пропускная способность - 45 дм3/час, коэффициент отфильтровывания - 100%).

Из данных таблицы следует, что ресурс

работы двухслойных фильтрующих элементов предлагаемого состава по сравнению с элементами марки ФЭЛ-Ф в 1.2-1,6 раза выше.

Таким образом, предлагаемые двухслойные фильтрующие элементы имеют следующие преимущества по сравнению с однослойными:

-обладают более высокой эффективностью фильтрации и пропускной способностью за счет использования двух слоев

-обладают большим ресурсом работы при равном уровне начальной пропускной способности.

Формула изобретения Фильтровальный элемент для очистки вязких технологических жидкостей, изготовленный из смеси хлопковой целлюлозы и стекловолокна с последующей пропиткой

связующим, отличающийся тем, что, с целью повышения эффективности очистки без снижения пропускной способности и ресурса работы, элемент выполнен двухслойным при следующем соотношении компонентов по слоям, мас.%:

Внутренний слой

Хлопковая целлюлоза70-80

Стекловолокно20-30

Наружный слой

Хлопковая целлюлоза95-97

Стекловолокно3-5

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтровальный элемент для тонкой очистки вязких технологических сред | 1986 |

|

SU1375709A1 |

| ФИЛЬТРОВАЛЬНЫЙ ПАТРОН ДЛЯ ПИТЬЕВОЙ ВОДЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2045995C1 |

| Фильтровальный картон | 1978 |

|

SU730926A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033844C1 |

| ФИЛЬТРОСОРБИРУЮЩИЙ ПАТРОН ОТ АГРЕССИВНОЙ ВОЗДУШНОЙ СРЕДЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2295379C1 |

| ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ | 1998 |

|

RU2151628C1 |

| Фильтровальный материал для защиты органов дыхания | 2023 |

|

RU2808220C1 |

| Состав для трубчатого элемента в системе аэрирования сточных вод | 1985 |

|

SU1316978A1 |

| Фильтровальный материал для тонкой очистки воздуха | 1988 |

|

SU1623713A1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА | 1999 |

|

RU2161667C1 |

Использование: очистка жидких технологических сред. Сущность изобретения: фильтровальный элемент из смеси хлопковой целлюлозы и стекловолокна, распределив их по двум слоям со следующим соотношением компонентов по слоям (мас.%): внутренний слой: хлопковая целлюлоза 70-80, стекловолокно 20-30; наружный слой: хлопковая целлюлоза 95-97, стекловолокно 3-5. 1 табл.

Показатели качества образцов предлагаемых фильтровальных элементов

| Фильтровальный элемент для тонкой очистки вязких технологических сред | 1986 |

|

SU1375709A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-11-23—Публикация

1990-11-20—Подача