Изобретение относится к горной, а точнее к нефтегазодобывающей промышленности и может быть использовано в бурении скважин для изоляции зон поглощения жидкости.

Известна смесь для изоляции зон поглощения, включающая гипан, гранулированный магний и соляную кислоту 1.

Наиболее близкой по составу для изоляции зон поглощения является гипаноцемент- ная паста (ГЦП), содержащая портландцемент, гипан, хлорид кальция и воду 2.

Недостатками этих смесей являются низкий закупоривающий эффект вследствие образования тампонирующего материала в количестве 20-35% от объема закачанной реакционной смеси из-за выделения свободной воды при взаимодействии компонентов, а также невозможность использования этих смесей для изоляции зон поглощения на скважинах с аномально-высокими пластовыми давлениями вследствие их низкой плотности.

Целью изобретения является повышение тампонирующих свойств за счет придания расширяемости при твердении и одновременном увеличении диапазона плотности раствора.

Поставленная цель достигается тем, что тампонажный раствор для изоляции зон поглощения, включающий портландцемент, структурообразователь, коагулятор и воду, дополнительно содержит бентонит, а в качестве структурообразователя содержит продукт омыления полиакрилонитрильного волокна при следующем соотношении компонентов, мас.%:

Портландцемент10-62

Коагулятор3.6-7,33

Бентонит2-4

Продукт омыления полиакрилонитрильного волокна1,5-3,0

ВодаОстальное

СО

с

VI

ч|

ON

2

W

Сопоставительный анализ вышеприведенных смесей показывает, что заявляемый состав соответствует критерию новизна. Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области позволило выявить в нем признаки, отличающие заявляемое решение от сравниваемых, что позволяет сделать вывод о соответствии критерию существенные отличия.

Пример 1. Готовят раствор, содержащий, мас.%:

Портландцемент10

Коагулятор3,6

Бентонит.2

Структурообразовател ь1,5

ВодаОстальное

Раствор готовят в следующей последовательности. В колбу с водой добавляют структурообразователь, перемешивают в течение 5 мин. Затем к полученному раствору добавляют бентонит и портландцемент, содержимое перемешивают до получения однородного полимерцементного раствора в течение 20-25 мин. В заключении добавляют к раствору коагулятор, перемешивание продолжают не более 1 мин. В результате смешения компонентов образуется загущенная однородная масса с параметрами: плотность 1100 кг/м, пластическая прочность, измеренная коническим пластометром, - 7,0 кПа, время схватывания при смешении компонентов с коагулятором (образование загущенной массы) 1 мин.

Пример 2. Готовят раствор, содержащий, мас.%:

Портландцемент30

Коагулятор4,4

Бентонит3

Структурообразователь1,5 Вода Остальное Раствор готовят как в примере 1. Образуется однородная загущенная масса с па- раметрами: плотность 1270 кг/м3, пластическая прочность 10 кПа, время схватывания 1 мин.

Пример 3. Готовят раствор, содержащий, мас.%:

Портландцемент30

Коагулятор4,4

Бентонит3

Структурообразователь2ВодаОстальное Смесь готовят как в примере 1. Образуется однородная микроармированная пластическая резиноподобная масса с параметрами: плотность 1270 кг/м3, пластическая прочность 10 кПа, время схватывания при смешении компонентов с коагулятором 1 мин.

Пример 4. Готовят раствор, содержащий, мас.%:

Портландцемент30

Коагулятор6.67

0 Бентонит2

Структурообразователь3ВодаОстальное Смесь готовят как в примере 1. Образу- 5 ется микроармированная пластическая резиноподобная масса как в примере 3. Плотность 1270 кг/м3, пластическая прочность 10 кПа, время схватывания 1 мин.

Пример 3. Готовят раствор, содер- 0 жащий, мас.%:

Портландцемент62

Коагулятор7,33

Бентонит4

Структуро- 5образователь3

ВодаОстальное

Смесь готовят как в примере 1. Образуется микроармированная однородная масса как в примере 3 и 4 с параметрами: 0 плотность 1470 кг/м3, пластическая прочность 15,5 кПа, время схватывания при смешении компонентов с коагулятором 1 мин.

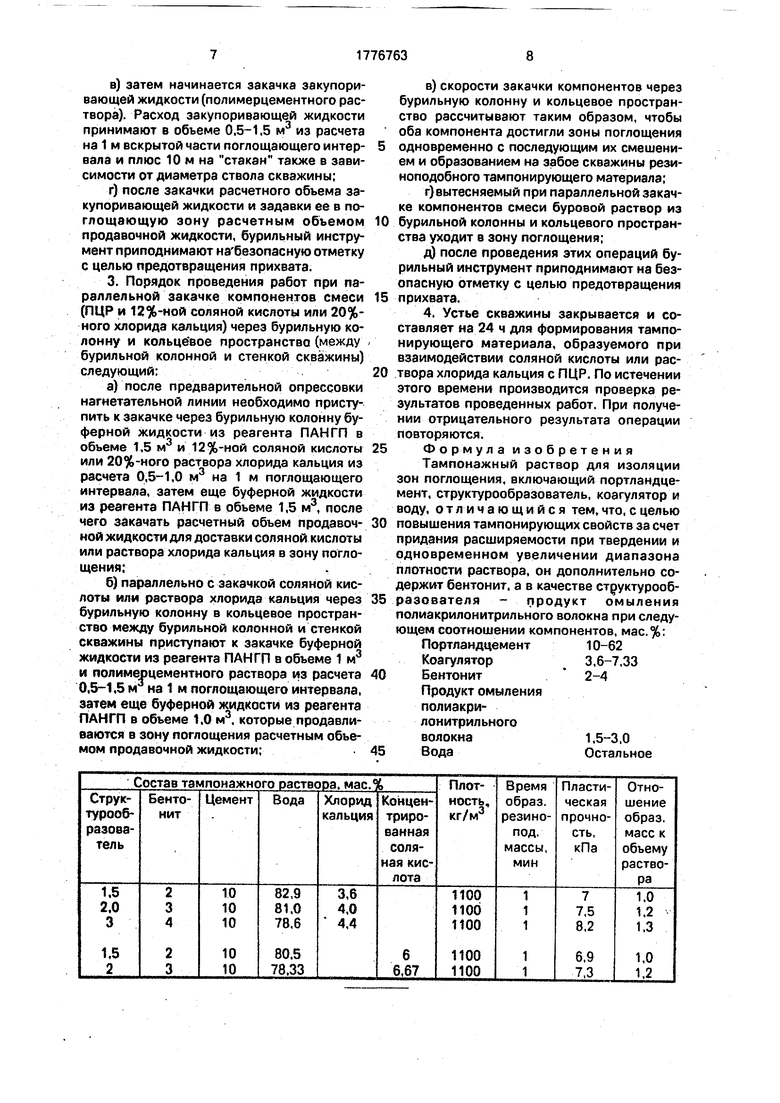

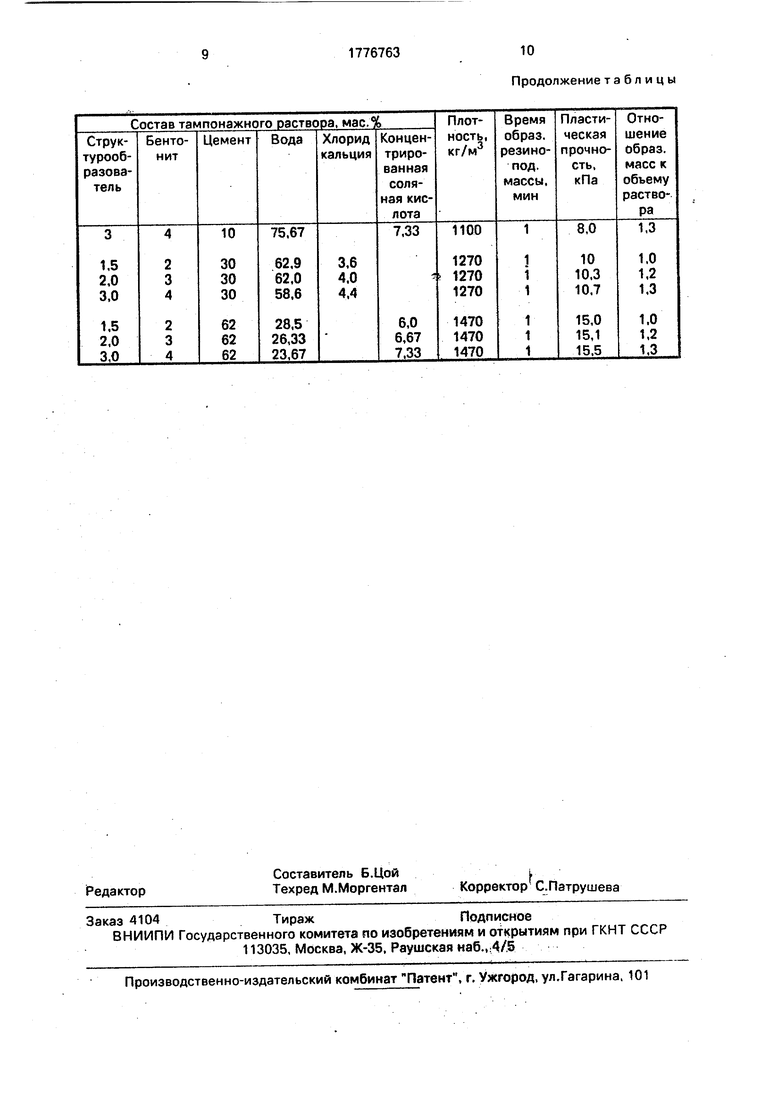

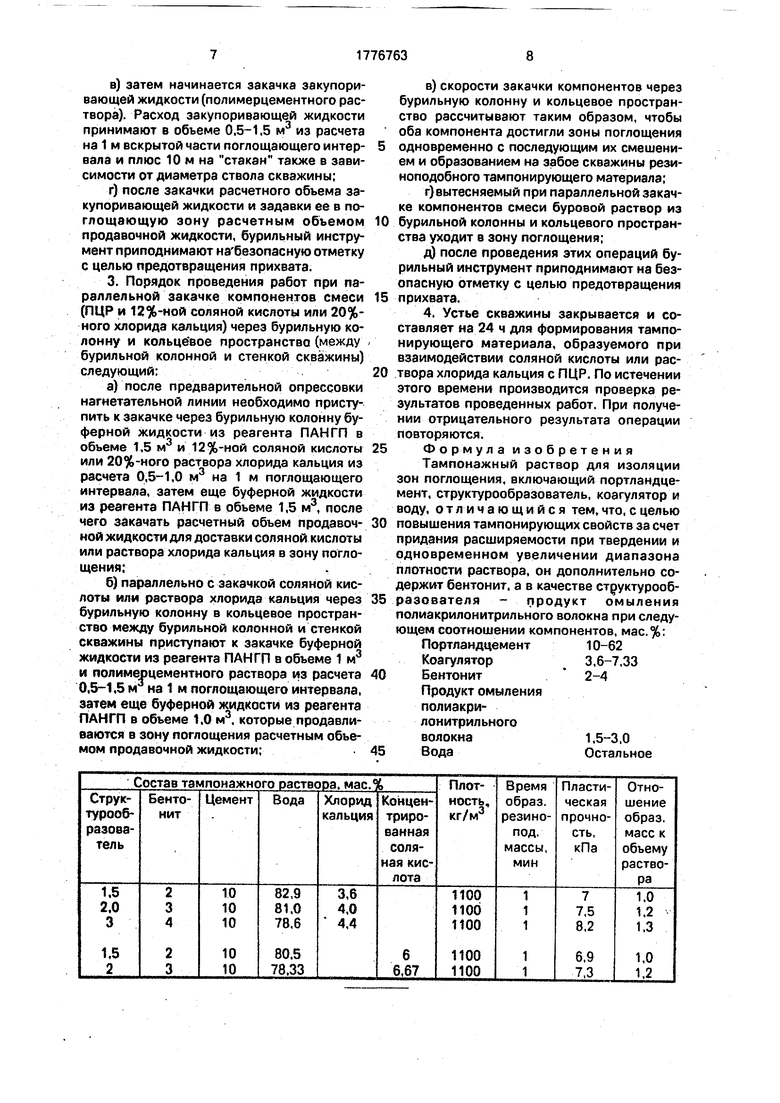

В таблице представлено влияние соотношения компонентов на свойства тампо- 5 нирующего раствора. Опыты с запредельным содержанием ингредиентов показывают, что в случае меньшего содержания их не удается получить резиноподоб- ную массу, надежно закрывающую поры и 0 трещины поглощающего пласта. Увеличение дозировки компонентов раствора не приводит к улучшению свойств тампонаж- ного раствора.

Тампонирующее действие вышеприве- 5 денной смеси (полимерцементного раствора - ПЦР) характеризуется двойным физико-химическим эффектом при взаимодействии с коагулятором (с соляной кислотой или хлоридом кальция). При этом 0 тампонирующий эффект смеси проявляется в результате образования гелеобразной массы при коагуляции молекул структурооб- разователя под взаимодействием соляной кислоты или хлорида кальция, а присутствие 5 цемента придает тампонирующему материалу прочность и обеспечивает надежное закрытие норовых каналов и трещин зоны поглощения. В результате коагуляции полимерный реагент К-9 (продукт омыления по- лиакрилонитрильного волокна), основой

которого является волокно Нитрон, как бы восстанавливает свое исходное состояние, превращаясь в тонкую нить, играющую роль микроарматуры в составе образующего тампонирующего материала. Одновременно с этим ПЦР при взаимодействии с коагулятором расширяется в объеме 1.2-1,3 раза, что также является залогом плотного закрытия поровых каналов и трещин зоны поглощения. Свойством образовывать микроарми- рованный тампонирующий материал с одновременным увеличением в объеме обладают только ПЦР на основе полимерного реагента К-9.

Отличительные признаки предлагаемого решения и прототипа заключаются в том, что в состав прототипа в качестве одного из компонентов входит реагент Гипан, получаемый омылением ПАН, а одним из основ- ных компонентов предлагаемого изобретения является реагент К-9, получаемый омылением волокна Нитрон, в состав которого помимо ПАН входит еще и итако- новая кислота, и в результате полимерана- логичного превращения после окончания омыления волокна Нитрон в состав К-9 входит метакрилат.

Кроме того, преимуществом предлагаемого решения над другими смесями, в частности над прототипом, является увеличение пластической прочности. В лабораторных исследованиях было установлено, что пластическая прочность полученной тампонирующей массы по предлагаемому изобретению составляет после образования прочной резиноподобной массы - 15 кПа, что превышает пластическую прочность гипаноцементной пасты по прототипу (максимальная прочность - 4,5 кПа).

Порядок приготовления ПЦР заключается в следующем.

Например, в условиях буровой 1 м ПЦР с плотностью 1600-1650 кг/м3 и растекае- мостью 23 см по конусу АзНИИ приготавливается следующим образом (при этом В/Ц 0.85-0,87): в 500 л воды (пресная, техническая или пластовая) растворяется 200-250 кг 10%-ного технологического продукта или 20-25 кг (в пересчете на сухое вещество) структурообразователя путем смешивания на гидромешалке в течение 5-10 мин, затем добавляется 30 кг бентонита и 800 кг тампо- нажного цемента и интенсивно перемешивается до получения однородного полимерцементного раствора (20-25 мин). Контроль за параметрами ПЦР производится стандартными приборами лаборатории глинистых растворов или цементных растворов, а регулирование тех или иных параметров - путем изменения количественного

содержания одного или другого компонента, составляющего ПЦР.

Например, для повышения плотности и вязкости необходимо снизить показатель

водоцементного фактора (В /Ц) и наоборот и т.д.

Для получения ПЦР с плотностью 1950- 2000 кг/м3 показатель В/Ц должен равняться 0,37-0,4 и в условиях буровой 1 м3

0 приготавливается следующим образом; в 300 л воды растворяется 250 кг 10%-ного технологического продукта или 25 кг (в пересчете на сухое вещество) полимерного ре- arenfa К-9 путем смешения на

5 гидромешалке (глиномешалке) в течение 5- 7 мин, затем добавляется 30 кг бентонита и 1400 кг тампонажного цемента и интенсивно перемешивается до получения однородного ПЦР (20-25 мин). При этом получается

0 ПЦР с растекаемостью по конусу АзНИИ, равной 18-19 см.

Порядок проведения работ по ликвидации поглощений жидкости с использованием ПЦР заключается в следующем:

51. При обнаружении поглощения жидкости в процессе бурения необходимо бурильные трубы приподнять до выхода квадрата (рабочей трубы) или же в целях предотвращения выбросов газа или высоконапорной

0 пластовой воды после неожиданного катастрофического поглощения заливочный агрегат (ЦА-320 или АН-700) необходимо подсоединить через задвижку на стояке, не отворачивая рабочую трубу (квадрат).

5 2. Порядок проведения работ при последовательной закачке компонентов смеси через бурильную колонну следующий:

а)после предварительной опрессовки нагнетательной линии необходимо присту0 пить к закачке 12%-ного раствора соляной кислоты или 20%-ного раствора хлорида кальция. Объем соляной кислоты или хлорида кальция принимают в количестве 0,5-2,0 м3 на 1 м поглощающего интервала в зави5 симости от интенсивности поглощения (в каждом конкретном случае объем соляной кислоты или хлорида кальция уточняется);

б)после закачки соляной кислоты или хлорида кальция без остановки начинается

0 закачка буферной жидкости из реагента ПАНГП, основной задачей которой является разделение раствора соляной кислоты или хлорида кальция от закупоривающего полимерцементного раствора, чем исключается

5 преждевременная реакция между компонентами. Объем буферной жидкости определяется в зависимости от диаметра ствола скважины и глубины поглощающего интервала и обычно составляет в пределах 1,5-3.0 м3;

в)затем начинается закачка закупоривающей жидкости (полимерцементного раствора). Расход закупоривающей жидкости принимают в объеме 0,5-1.5 м3 из расчета на 1 м вскрытой части поглощающего интер- вала и плюс 10 м на стакан также в зависимости от диаметра ствола скважины;

г)после закачки расчетного объема закупоривающей жидкости и задавки ее в поглощающую зону расчетным объемом продавочной жидкости, бурильный инструмент приподнимают на безопасную отметку

с целью предотвращения прихвата.

3. Порядок проведения работ при параллельной закачке компонентов смеси (ПЦР и 12%-ной соляной кислоты или 20%- ного хлорида кальция) через бурильную колонну и кольцевое пространства(между бурильной колонной и стенкой скважины) следующий:

а)после предварительной опрессовки нагнетательной линии необходимо приступить к закачке через бурильную колонну буферной жидкости из реагента ПАНГП в объеме 1,5 м3 и 12%-ной соляной кислоты или 20%-ного раствора хлорида кальция из расчета 0,5-1,0 м3 на 1 м поглощающего интервала, затем еще буферной жидкости

из реагента ПАНГП в объеме 1,5 м3, после чего закачать расчетный объем продавоч- ной жидкости для доставки соляной кислоты или раствора хлорида кальция в зону поглощения;

б)параллельно с закачкой соляной кислоты или раствора хлорида кальция через бурильную колонну в кольцевое пространство между бурильной колонной и стенкой скважины приступают к закачке буферной жидкости из реагента ПАНГП в объеме 1 м3

и полимерцементного раствора из расчета 0,5-1,5 м на 1 м поглощающего интервала, затем еще буферной жидкости из реагента ПАНГП в объеме 1,0 м3, которые продавливаются в зону поглощения расчетным объемом продавочной жидкости;

в) скорости закачки компонентов через бурильную колонну и кольцевое пространство рассчитывают таким образом, чтобы оба компонента достигли зоны поглощения одновременно с последующим их смешением и образованием на забое скважины рези- ноподобного тампонирующего материала;

г)вытесняемый при параллельной закачке компонентов смеси буровой раствор из бурильной колонны и кольцевого пространства уходит в зону поглощения;

д) после проведения этих операций бурильный инструмент приподнимают на безопасную отметку с целью предотвращения прихвата.

4. Устье скважины закрывается и составляет на 24 ч для формирования тампонирующего материала, образуемого при взаимодействии соляной кислоты или раствора хлорида кальция с ПЦР. По истечении этого времени производится проверка результатов проведенных работ. При получении отрицательного результата операции повторяются.

Формула изобретения

Тампонажный раствор для изоляции зон поглощения, включающий портландцемент, структурообразователь, коагулятор и воду, отличающийся тем, что, с целью повышения тампонирующих свойств за счет придания расширяемости при твердении и одновременном увеличении диапазона плотности раствора, он дополнительно содержит бентонит, а в качестве структурооб- разователя - продукт омыления полиакрилонитрильного волокна при следующем соотношении компонентов, мае. %:

Портландцемент Коагулятор Бентонит Продукт омыления полиакрилонитрильноговолокна Вода

10-62

3,6-7,33

2-4

1,5-3.0 Остальное

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ | 2004 |

|

RU2277574C1 |

| СПОСОБ ИЗОЛЯЦИИ ИНТЕРВАЛОВ ВЫСОКОИНТЕНСИВНЫХ ПОГЛОЩЕНИЙ В СКВАЖИНЕ И АЭРИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379474C2 |

| БУРОВОЙ РАСТВОР С ТАМПОНИРУЮЩЕЙ ТВЕРДОЙ ФАЗОЙ Petro Plug | 2019 |

|

RU2733766C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ | 2008 |

|

RU2373251C2 |

| СПОСОБ ЛИКВИДАЦИИ ЗОН ПОГЛОЩЕНИЯ В СКВАЖИНЕ | 2007 |

|

RU2350736C1 |

| Способ изоляции пористых и трещиноватых пластов | 1984 |

|

SU1239270A1 |

| БЛОКИРУЮЩАЯ ЖИДКОСТЬ "ЖГ-ИЭР-Т" | 2007 |

|

RU2357997C1 |

| ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНАХ | 2008 |

|

RU2356929C1 |

| ГЕРМЕТИЗИРУЮЩИЙ СОСТАВ ДЛЯ УСТРАНЕНИЯ МИГРАЦИИ ГАЗА И/ИЛИ ЖИДКОСТИ В КАНАЛАХ ЗАЦЕМЕНТИРОВАННЫХ ПРОСТРАНСТВ КРЕПИ ГАЗОВЫХ, ГАЗОКОНДЕНСАТНЫХ И ГАЗОНЕФТЯНЫХ СКВАЖИН И ЕГО ПРИМЕНЕНИЕ | 2004 |

|

RU2260674C1 |

| СПОСОБ ПРОВОДКИ СКВАЖИНЫ В ВЫСОКОПРОНИЦАЕМЫХ ГАЗОНАСЫЩЕННЫХ КОЛЛЕКТОРАХ | 2003 |

|

RU2242580C1 |

Сущность изобретения: раствор содержит. мас.%: портландцемент 10-62, коагулятор 3,6-7,33, бентонит 2-4. продукт омыления полиакрилонитрильного волокна 1,5-3,0, вода - остальное. В качестве коагулятора используют раствор хлорида кальция или соляной кислоты. Растворяют в воде продукт омыления волокна, на растворе затворяют портландцемент и бентонит, затем добавляют коагулятор. Плотность раствора от 1100 до-1470 кг/м3. Расширение смеси при твердении обеспечивает повышенный тампонирующий эффект. 1 табл.

| 1971 |

|

SU413262A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Булатов А.И | |||

| и др | |||

| Тампонажные материалы | |||

| - М.: Недра, 1987 | |||

| с | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

Авторы

Даты

1992-11-23—Публикация

1990-03-05—Подача