у

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для тампонирования обводненных трещиноватых пород | 1989 |

|

SU1627715A1 |

| Состав для тампонирования обводненных трещиноватых пород | 1985 |

|

SU1266994A1 |

| Мастика для днищ автомобилей | 1990 |

|

SU1782233A3 |

| ТАМПОНАЖНЫЙ РАСТВОР | 2001 |

|

RU2211304C1 |

| ГИДРОИЗОЛЯЦИОННЫЙ ИНЪЕКЦИОННЫЙ СОСТАВ ДЛЯ ВНУТРИГРУНТОВОЙ ЗАЩИТЫ СТРОИТЕЛЬНЫХ ОБЪЕКТОВ (ВАРИАНТЫ) | 2016 |

|

RU2672069C2 |

| Тампонажный раствор | 1981 |

|

SU1006718A1 |

| Тампонажный раствор | 1978 |

|

SU765499A1 |

| ТАМПОНАЖНО-ИНЪЕКЦИОННЫЙ ГИДРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ ДЛЯ ОПЕРАЦИЙ ЦЕМЕНТИРОВАНИЯ В ПОДЗЕМНЫХ ФОРМАЦИЯХ | 2022 |

|

RU2784799C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ КРЕПЛЕНИЯ СКВАЖИН И БОКОВЫХ СТВОЛОВ С ГОРИЗОНТАЛЬНЫМИ УЧАСТКАМИ | 2015 |

|

RU2588066C1 |

| Смазка для подшипниковых опор буровых долот | 1988 |

|

SU1594203A1 |

Сущность изобретения: состав содержит компоненты, мас.%: глина 33-36, глиноземистый цемент 8,5-9,5 природный цеолит 3,0-4,0, кальцинированная сода 0,52-0,58, полиакриламид 0,01-0,02, ал кил резорциновая эпоксифенольная смола 1,2-2,0, промышленные отходы производства пентаэритрита 0,3-0,5. природный рассол - остальное. В сухую смесь глины, цемента, ц.еолита и соды последовательно вводят добавки и затворяют на рассоле. Цементный камень термостоек к циклическим тепловым нагрузкам и обладает повышенной коррозионной стойкостью. 2 табл.

Изобретение относится к производству тампонажных смесей, предназначенных для тампонирования скважин, и может быть использовано для создания противофильт- рационных завес в нефтеносных и водоносных горизонтах.

Цель изобретения - повышение термической стойкости состава тампонажного раствора к переменным циклическим нагрузкам и снижение расхода цемента путем введения добавки.

Поставленная цель достигается тем, что в тампонажный раствор после смешивания глины, глиноземистого цемента, кальцинированной соды и полиакриламида дополни- тельно вводят добавку смеси алкилрезорциновой эпоксифенольной смолы (АРЭФС) и промышленных отходов производства пентаэритрита (марки ПФ), которые затворяют на пластовой воде при следующем соотношении компонентов, мас.%:

33-36

Глина

Глиноземистый

цемент

Природный

цеолит

Кальцинированная

сода

Полиакриламид

Алкилрезорциновая

эпоксифенольная

смола

Промышленные

отходы производства,

пентаэритрита

Природный

рассол

Пример t. В мешалку загружают 33 мас.% глины, 3 мас.% природного цеолита, 8,5 мас,% глиноземистого цемента, 0.52 мас.% кальцинированной соды и тщательно перемешивают в течение 2 мин. При непре8,5-9.5 3,0-3,4 0,52-0,58 0,01-0.02

1,2-2,0

0.3-0,5

Остальное

Ч VJ

О

VI

о

рывном перемешивании последовательно вводим 0,01 мас.% полиакриламида, 1,2 мас.% алкилрезорциновой эпоксифеноль- ной смолы (АРЭФС) и 0,3 мас,% промышленных отходов производства пентаэритрита (10% водный раствор ПФ) и затворяли на природном рассоле.

Тампонажную смесь помещали в специальные формы и вибрировали в течение 30 сек. После суточной выдержки одну партию образцов выдерживали в течение 28 сут хранения, другую помещали в криокамеру при 269 К (1 ч), а третью - подвергали термообработке при 150° С (1 ч) и охлаждению с выключением электропечи.

Пример 2. В мешалку загружают 34,5 мас.% глины, 3,5 мас.% природного цеолита, 9 мас.% глиноземистого цемента, 0,55 мас.% кальцинированной соды и тщательно перемешивают в течение 2 мин. При непрерывном перемешивании последовательно вводим 0,015 мас.% полиакриламида 1,6 мас.% алкилрезорциновой эпоксифеноль- ной смолы (АРЭФС) и 0,4 мас.% промышленных отходов производства пентаэритрита (12,5% водный раствор ПФ) и затворяли на природном рассоле.

Тампонажную смесь помещали в специальные формы и вибрировали в течение 30 с. После суточной выдержки одну партию образцов выдерживали в течение 28 сут сухого хранения, другую помещали в криокамеру при 269 К (1 ч), а третью подвергали термообработке при 150° С (1 ч) и охлаждению с выключением печи.

Пример 3, 8 мешалку загружают 36 мас.% глины, 4 мас.% природного цеолита, 9,5 мас,% глиноземистого цемента, 0,58 мас.% кальцинированной соды и тщательно в течение 2 мин перемешивают. При непрерывном перемешивании последовательно вводим 0,02 мас.% полиакриламида, 20 мас.% алкилрезорциновой эпоксифеноль- ной смолы (АРЭФС) и 0,5 мас.% промышленных отходов производства пентаэритрита (15% водный раствор ПФ) и затворяли на природном рассоле.

Тампонажную смесь помещали в специальные формы и вибрировали в течение 30 с. После суточной выдержки одну партию образцов выдерживали в течение 28 сут сухого хранения, другую - помещали в криокамеру при 269 К(1 ч), а треть ю-повергали термообработке при 150° С (1 ч) и охлаждению с выключением электропечи.

Пример 4. В мешалку загружают 34,5 мас.% глины, 3,5 мас,% природного цеолита, 9 мас.% глиноземистого цемента, 0,55 мас.% кальцинированной соды и тщательно перемешивают в течение 2 мин. При непрерывном перемешивании последовательно вводим 0,015 мас.% полиакриламида 1,6 мас.% алкилреэорциновой эпоксифенольной смолы (АРЭФС) и 0,4 мас.% промышленных

5 отходов производства пентаэритрита (12,5% водный раствор ПФ) и затворяли на природном рассоле.

Тампонажную смесь помещали в специальные формы и вибрировали в течение 30

0 сек. После суточной выдержки одну партию образцов выдерживали в течение 28 суток сухого хранения, другую помещали в криокамеру при 269 К (1 ч), а третью подвергали термообработке при 150° С (1 ч) и охлажде5 нию с выключением печи.

Пример 5. В мешалку загружают 36 мас.% глины, 4 мас.% природного цеолита, 9,5 мас.% глиноземистого цемента, 0,58 мас.% кальцинированной соды и тщательно

0 в течение 2 мин перемешивают. При непрерывном перемешивании последовательно вводим 0,02 мас.% полиакриламида, 20 мас.% алкилрезорциновой эпоксифенольной смолы (АРЭФС) и 0,5 мас.% промыш5 ленных отходов производства пентаэритрита (15% водный раствор ПФ) и затворяли на природном рассоле.

Тампонажный раствор помещали в специальные формы и вибрировали в течение

0 30 с. После суточной выдержки одну партию образцов выдерживали в течение 28 сут сухого хранения, другую помещали в криокамеру при 269 К (1 ч), а третью подвергали термообработке при 150° С (1 ч) и охлажде5 нию с выключением печи.

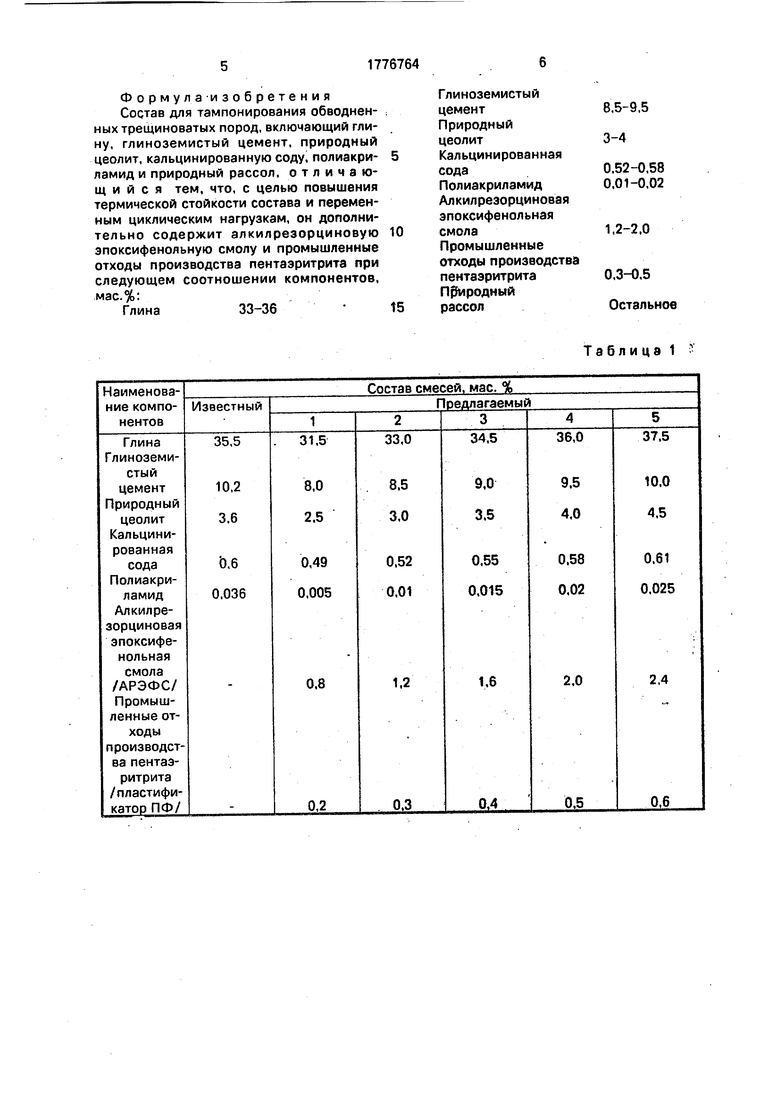

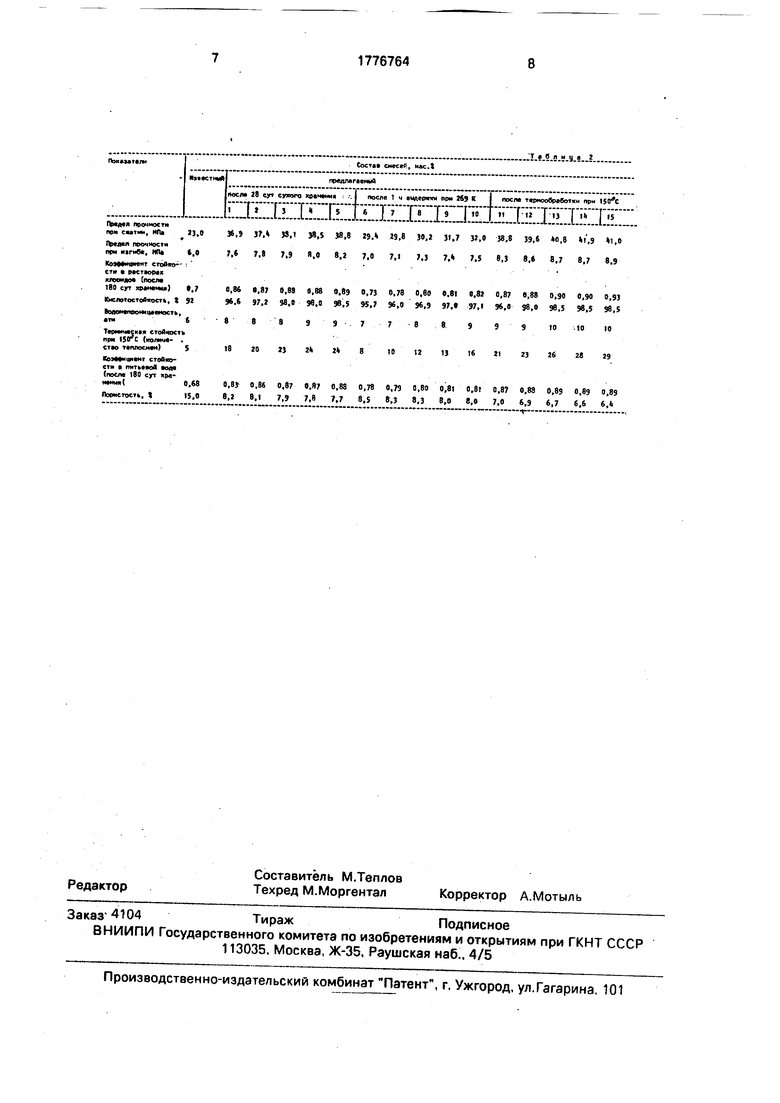

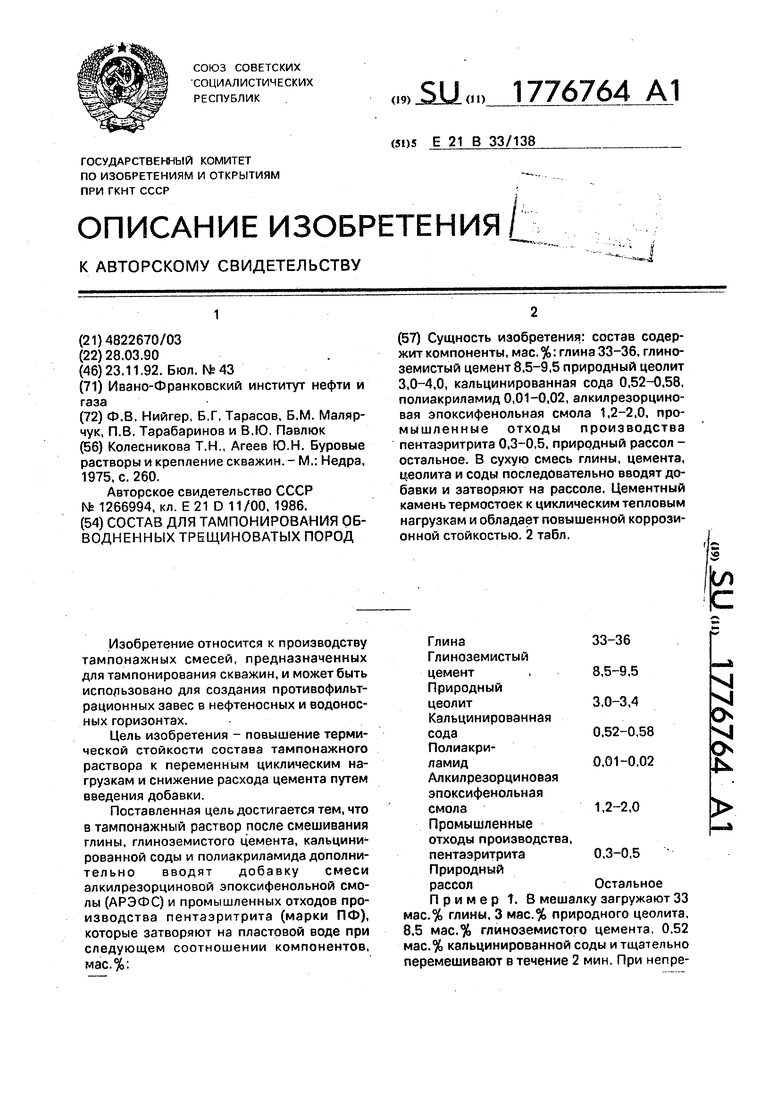

В табл. 1 приведены составы предлагаемых тампонажных растворов и известный 2.

Образцы составов тампонажных смесей

0 подвергали лабораторным испытаниям на предел прочности при сжатии и изгибе (согласно ГОСТ 10180-78), водостойкость, во- допоглощение и химическую стойкость в растворах солей (согласно Руководству по

5 методам испытаний полимербетонов на химическую стойкость) НИЖБ, - М., 1972.

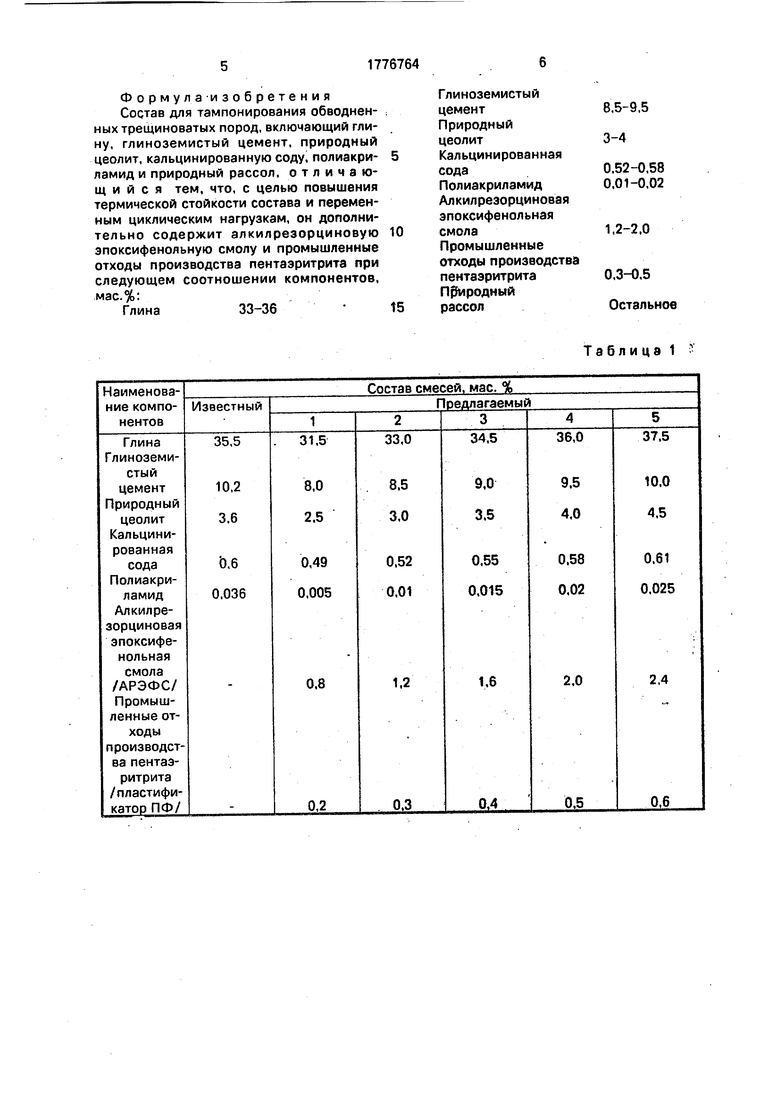

Результаты физико-механических свойств и химической стойкости составов тампонажных растворов представлены в

0 табл.2.

Из результатов испытаний (табл. 2) видно, что по прочностным характеристикам предлагаемые составы (1-5) превышают известный состав на 33-73% по химической

5 стойкости в растворах хлоридов - на 10- 28%, по водонепроницаемости - на 33-60% и по термической устойчивости к переменным циклическим нагрузкам - в 2,5 - 5 раз. Введение комплексной добавки способствует экономии цемента на 10-16%

Формула изобретения Состав для тампонирования обводненных трещиноватых пород, включающий глину, глиноземистый цемент, природный цеолит, кальцинированную соду, полиакри- ламид и природный рассол, отличающийся тем, что, с целью повышения термической стойкости состава и переменным циклическим нагрузкам, он дополнительно содержит алкилреэорциновую эпоксифенояьную смолу и промышленные отходы производства пентаэритрита при следующем соотношении компонентов, мас.%:

Глина33-36

0

5

Глиноземистый

цемент

Природный

цеолит

Кальцинированная

сода

Полиакриламид

Ал килрезорциновая

эпоксифенольная

смола

Промышленные

отходы производства

пентаэритрита

Природный

рассол

8,5-9,5 3-4

0.52-0,58 0.01-0,02

1,2-2.0

0.3-0,5 Остальное

Таблица 1

H ecTHiA

предлагаемый

поел 28 eyt cywro . I после 1 ч вмлеряхч no 269 К j после твдноовраРотки при 5( ..,...,-.,-...,.«.--,-..- .--L..-. ,.......-.-..--.-.««-I--- ----. .-..

....,......l...I..l.L.L...I...l.J.ii-Ij:..I::....

Пждоя npoNMocr при емтмм, нЛа

Jtoejwn прочивши Пн «|гиб«, Hfl

.0

, 3, JS.1 3,S J8,B W,4 19,« JM J«,T 32, 38,8 39.S «,В 1,9 7, 7,8 7.9 М 8.J 7.0 7,1 7.J 7. 7.5 в.З 9. 8,7 8,7

Кл ицчяят етовкв-

CTIt PKTB09K

мхмицо (пост

180 суг ) ,7

K«notocTo««oCT, t 9J

Вовон«поо м цасиоет k, гаС

TtpMttMCN СТОАЧОСТ

лрк 15(ГС (колжм- .

TtfUKKM«H)S

стоОю- ст гттъвяой «оде (после 180 сут xw

0.68 Лосмстость, 115,0

0,86 «,87 9,88 0.88 0,89 0,73 0,78 0,80 0.81 0,82 0,87 0,88 0,90 0,90 9. 97,4 98,0 J8.0 98.5 95,7 96,0 96,9 97. 97,1 96,0 $8,0 98,5 98,5

88

18 20

«

9 2 24

9 9

1« I

23

26 28

0,83- 0,86 0,87 9,87 0,83 0,78 0,79 0,80 0,8l 0.8t 0,87 0,88 9,89 0,89 8,2 8,1 7,9 7,8 7.7 8.5 8,3 8.3 8,0 8,0 7.0 4,9 6,7 6,6

-I 9 .S.f.y.9.-,

COCTM CMeCeP, HAC.t

«1,0 8.9

0,93 98,5

9

I

23

26 28

29

0,89 6,4

| Колесникова Т.Н., Агеев Ю.Н | |||

| Буровые растворы и крепление скважин | |||

| - М.: Недра, 1975, с | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Состав для тампонирования обводненных трещиноватых пород | 1985 |

|

SU1266994A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-11-23—Публикация

1990-03-28—Подача