Изобретение относится к криогенной технике и может быть использовано в химической и электронной промышленностях.

Известен способ получения высокочистого азота методом низкотемпературной ректификации на воздухоразделительных установках. Недостатком этого способа является то, что непосредственно в воздухо- разделительной колонне, как показывает опыт, нельзя получить азот чистотой более чем 99,99 %. Известен способ получения азота высокой чистоты методом адсорбции со сдвигом давлений, а также адсорбцион- но-каталитическим методом. При получении чистого азота этими методами в качестве исходного продукта используют азот сравнительно высокой чистоты. Кроме того, процесс адсорбции не является непрерывным, а периодического действия и пригоден только для небольших производительностей.

Прототипом предложенного способа является способ получения высокочистого азота, заключающийся в направлении газообразного азота на верхней части нижней колонны разделения воздуха в одноступенчатую колонну чистого азота, где его разде- ляют на жидкость, которую обратно возвращают в колонну разделения воздуха, а затем выводят из сечения на несколько тарелок ниже в виде высокочистого азота и пар. обогащенный низкокипящими примесями, который отводят из под крышки конденсатора в виде отбросного азота. Однако известный способ имеет следующие недостатки. Газообразный азот, направляемый на ректификационное концентрирование в односекционную колонну чистого азота из верхней части нижней колонны разделения воздуха и из-под крышки конденсатора наиболее насыщен низкскипящими примесями, а также содержит кислород, аргон и другие высококипящие примеси. Поэтому в колонне чистого азота хотя и происходит очистка от низкокипящих примесей, однако практически все высококипящие компоненты попадают в кубовую жидкость, которую возвращают в нижнюю колонну разделесл

с

VI

-si

о ю ь.

VI

ния воздуха, где она еще больше обогащается названными примесями, т, к. выводят продукционный жидкий азот из сечения колонны, расположенного на несколько тарелок ниже. Таким образом, провести очистку азота от низкокипящих и одновременно от высококипящих примесей по известному способу не представляется возможным.

Цель способа - повышение степени чистого азота.

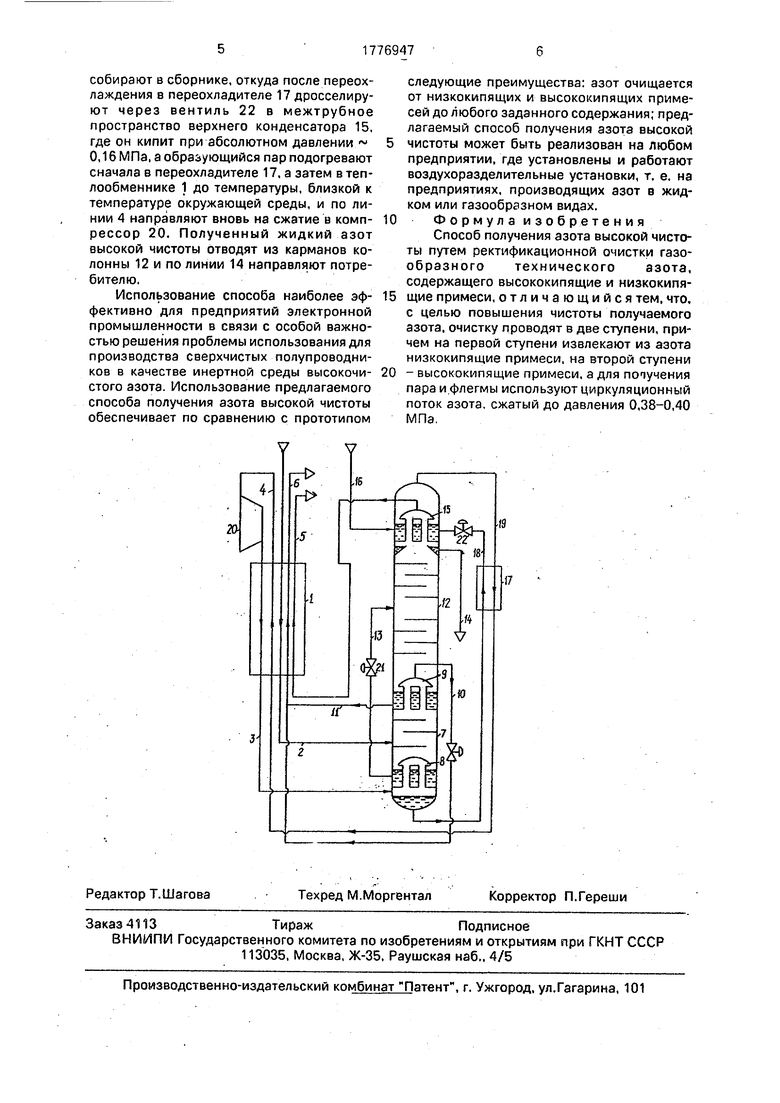

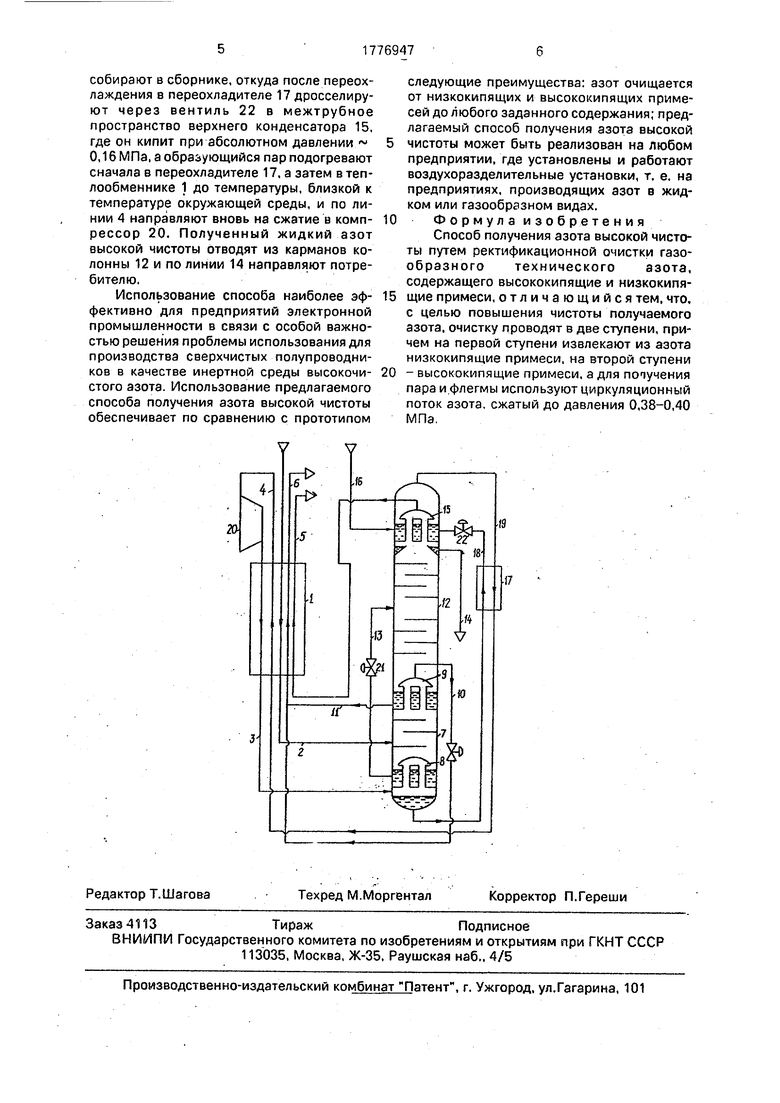

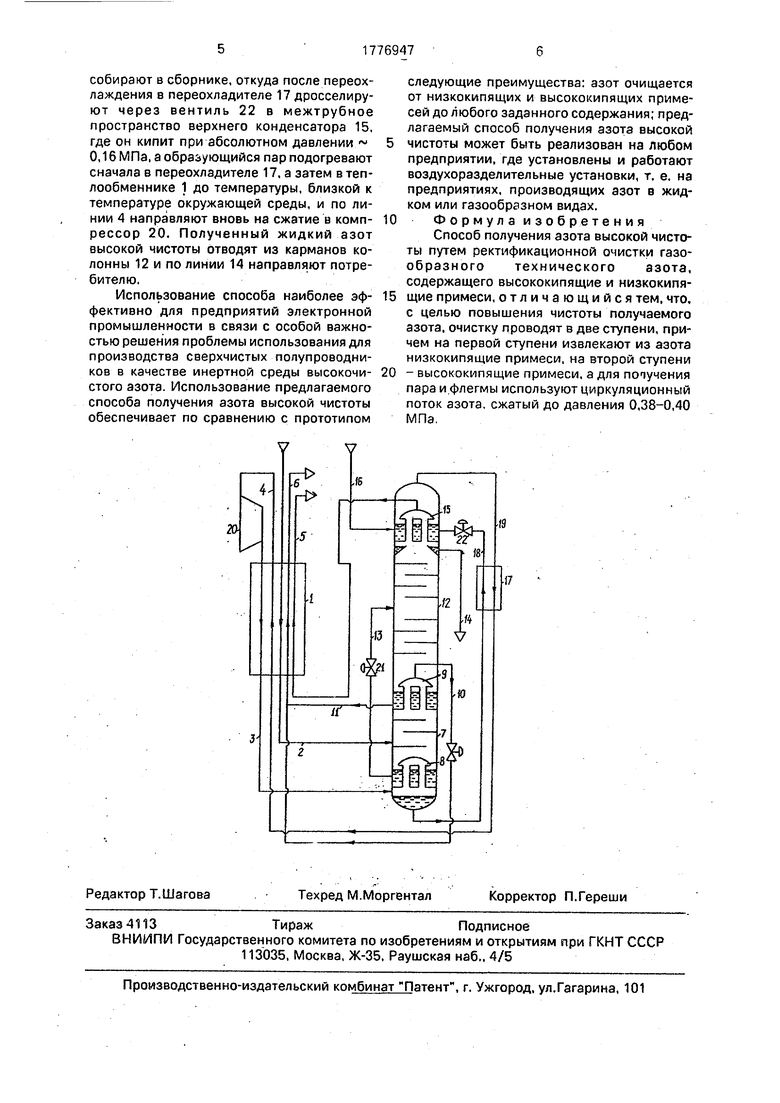

Поставленная цель достигается тем, что в предлагаемом способе получения азота высокой чистоты из газообразного технического азота, содержащего высококипящие и низкокипящие примеси, путем ректификационной очистки, согласно изобретению, ректификационную очистку азота проводят в две ступени: вначале на первой степени ректификации извлекают из азота низкокипящие примеси, затем на второй ступени удаляют высококипящие примеси, а для получения пара и флегмы используют циркуляционный азот, сжатый до давления 0,38-0,40 МПа. Известно, что азот, получаемый из воздуха ректификацией, надо рассматривать как многокомпонентную смесь, содержащую кроме основного компонента примеси выше- и нижекипящих компонентов. Поэтому при ректификационном методе получения азота чистоты необходимо при дальнейшем его концентрировании предусмотреть две ступени ректификации. Циркуляционный азот, который используют для получения пара и флегмы, сжимают до давления 0,38 МПа, для того чтобы создать перепад температур в трубном и межтрубном пространстве нижнего конденсатора в ЗК, для нормальной его работы, а также для преодоления сопротивления в теплообмен- ном аппарате. Сжимать циркуляционный азот выше 0,4 МПа нецелесообразно, т, к. при этом возрастают энергозатраты. Сравнение заявляемого технического решения с прототипом позволило установить соотбет- ствие его критерию новизна. При изучении других известных технических решений в данной и смежных областях техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и потому они обеспечивают заявляемому техническому решению соответствие критерию существенные отличия. На чертеже показана принципиальная схема установки, в которой реализуется предлагаемый способ получения азота высокой чистоты.

Установка содержит регенеративный теплообменник 1, который соединен с трубопроводами 2-6, ректификационную колонну высокого давления 7, нижний конденсатор 8, средний конденсатор 9, который соединен с трубопроводами 10 и 11, ректификационную колонну низкого давления 12, которая соединена с трубопроводами 13 и 14, верхний конденсатор 15 с

трубопроводом 16, переохладитель 17, который соединен трубопроводами 18 и 19, циркуляционный компрессор 20 и дроссельные вентили 21 и 22.

Способ осуществляется следующим образом.

Сжатый до давления 0,35 МПа газообразный технический азот промышленной чистоты направляют в теплообменник 1, где он охлаждается за счет подогрева газообразного продукционного азота и отбросных потоков. Охлажденный в теплообменнике 1 газообразный азот по линии 2 поступает в среднюю часть колонны 7, где происходит ректификационная очистка азота от низкокипящих примесей (На, Ne, He и др.). В результате ректификационного разделения азот, очищенный от низкокипящих примесей, отводят из межтрубного пространства нижнего конденсатора 8 и затем дросселируют через вентиль 21 в колонну 12, а из- под колпака среднего конденсатора 9 по линии 10 отводят отбросной поток азота, включающий практически все количество низкокипящих примесей, содержащихся в

разделяемом техническом азоте. В колонне 12 процесс ректификации проводят при абсолютном давлении 0,23 МПа. Здесь осуществляют очистку азота от высококипящих примесей (02, СО и др.), которые выводят из

процесса вместе с отбросным потоком из межтрубного пространства среднего конденсатора 9 по линии 11. Газообразный азот высокой чистоты отводят из-под крышки верхнего конденсатора 15 по линии 5 в теплообменник 1. где его подогревают и направляют к потребителю. Для компенсации потерь холода и для вывода азота в чистом виде в межтрубное пространство верхнего конденсатора 15 по линии 16 поступает

жидкий технический азот. Все отбросные и обратные потоки объединяют в один поток и после подогрева в теплообменнике 1 до температуры окружающей среды выводят по линии 6 из установки. Для получения

пара и флегмы, необходимых для осуществления процесса ректификации, в установку поступает сжатый до давления 0,40 МПа в компрессоре 20 циркуляционный азот, который охлаждают в теплообменнике 1 за

счет подогрева обратного циркуляционного потока и по линии 3 направляют под трубную решетку нижнего конденсатора 8. Там, в трубном пространстве конденсатора, он сжижается, отдавая теплоту кипящей в межтрубном пространстве жидкости. Конденсат

собирают в сборнике, откуда после переохлаждения в переохладителе 17 дросселируют через вентиль 22 в межтрубное пространство верхнего конденсатора 15, где он кипит при абсолютном давлении 0,16 МПа, а образующийся пар подогревают сначала в переохладителе 17, а затем в теплообменнике 1 до температуры, близкой к температуре окружающей среды, и по линии 4 направляют вновь на сжатие в компрессор 20. Полученный жидкий азот высокой чистоты отводят из карманов колонны 12 и по линии 14 направляют потребителю.

Использование способа наиболее эффективно для предприятий электронной промышленности в связи с особой важностью решения проблемы использования для производства сверхчистых полупроводников в качестве инертной среды высокочистого азота. Использование предлагаемого способа получения азота высокой чистоты обеспечивает по сравнению с прототипом

следующие преимущества: азот очищается от низкокипящих и высококипящих примесей до любого заданного содержания; предлагаемый способ получения азота высокой

чистоты может быть реализован на любом предприятии, где установлены и работают воздухоразделительные установки, т. е. на предприятиях, производящих азот в жидком или газообразном видах.

Ф о р м у л а и з о б р е т е н и я

Способ получения азота высокой чистоты путем ректификационной очистки газообразного технического азота, содержащего высококипящие и низкокипящие примеси, отличающийся тем, что, с целью повышения чистоты получаемого азота, очистку проводят в две ступени, причем на первой ступени извлекают из азота низкокипящие примеси, на второй ступени

- высококипящие примеси, а для попучения пара и флегмы используют циркуляционный поток азота, сжатый до давления 0,38-0,40 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО КИСЛОРОДА ВЫСОКОЙ ЧИСТОТЫ | 1991 |

|

RU2006764C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХЧИСТОГО КИСЛОРОДА | 1996 |

|

RU2117887C1 |

| СПОСОБ ОЧИСТКИ ДИОКСИДА УГЛЕРОДА ОТ НИЗКОКИПЯЩИХ ПРИМЕСЕЙ | 1999 |

|

RU2175949C2 |

| Способ получения холода | 1988 |

|

SU1747813A1 |

| Способ разделения воздуха | 1979 |

|

SU979810A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 2010 |

|

RU2460952C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 2012 |

|

RU2522132C2 |

| СПОСОБ РАЗДЕЛЕНИЯ КРИПТОНО-КСЕНОНОВОГО КОНЦЕНТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2213609C1 |

| СПОСОБ ПОЛУЧЕНИЯ КСЕНОНОВОГО КОНЦЕНТРАТА НА ВОЗДУХОРАЗДЕЛИТЕЛЬНЫХ УСТАНОВКАХ | 1998 |

|

RU2129904C1 |

| СПОСОБ ОЧИСТКИ И РАЗДЕЛЕНИЯ СМЕСИ РЕКТИФИКАЦИЕЙ | 2004 |

|

RU2265778C1 |

Изобретение относится к криогенной технике и может быть использовано для получения азота высокой чистоты методом низкотемпературной ректификации. Сущность изобретения: ректификационную очистку азота проводят в две ступени, причем на первой ступени извлекают из азота низкокипящие примеси, а на второй ступени - высококипящие примеси, а для получения пара и флегмы в колоннах 7 и 12 используется циркуляционный поток, сжатый в компрессоре 20 до давления 0,38-0,4 МПа. 1 ил.

Редактор Т.Шагова

Техред М.Моргентал

Заказ 4113ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб„ 4/5

Корректор П.Гереши

| Kobe Steel Engineering Reports, 1989, vol.39, № 1.p | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| Патент США № 4824453, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1992-11-23—Публикация

1991-02-25—Подача