Изобретение относится к области холодильной техники, а именно к аппаратам холодильных установок, предназначенным для отделения капельной жидкости от паров хладагента, преимущественно к отделителям жидкости и промсосудам.

Известен отделитель жидкости холодильной установки, в котором отделение капельной жидкости от паров хладагента осуществляется путем изменение скорости движения паров в свободном сечении аппарата.

Недостатками известного устройства является низкая эффективность отделения капельной жидкости от паров, что приводит к низкой величине перефева, ошибкам при измерении температуры всасываемого компрессором пара и снижению коэффициента подачи.

Известен также отделитель жидкости, содержащий корпус, патрубки для входа и выхода паров хладагента установленные в

корпусе на различных уровнях перфорированные конические отбойники

К недостаткам данного устройства отно сится низкая эффективность отделения жидкости в перфорированных конических отбойниках, вследствие чего снижается коэффициент подачи и холодопроизводитель- ность установки Кроме того, изменение (увеличение) нагрузки на камерное оборудование приводит к выбросу жидкого хладагента в отделитель жидкости, следовательно, при работе данного устройства в качестве отделителя жидкости необходимо полное отделение капельной жидкости от паров хладагента, иначе может наступить аварийный режим работы - влажный ход компрессора или гидравлический удар.

Цель изобретения - повышение эффективности отделения капельной жидкости от паров хладагента.

Цель достигается тем, что в отделителе жидкости, содержащем корпус, патрубки для выхода и в-хода паров хладагента, устаЁ

XI VI

00

-N

О О

новленные в корпусе на различных уровнях перфорированные конические отбойники, отбойники заземлены и снабжены установленными с зазором над ними перфорированными высоковольтными электродами.

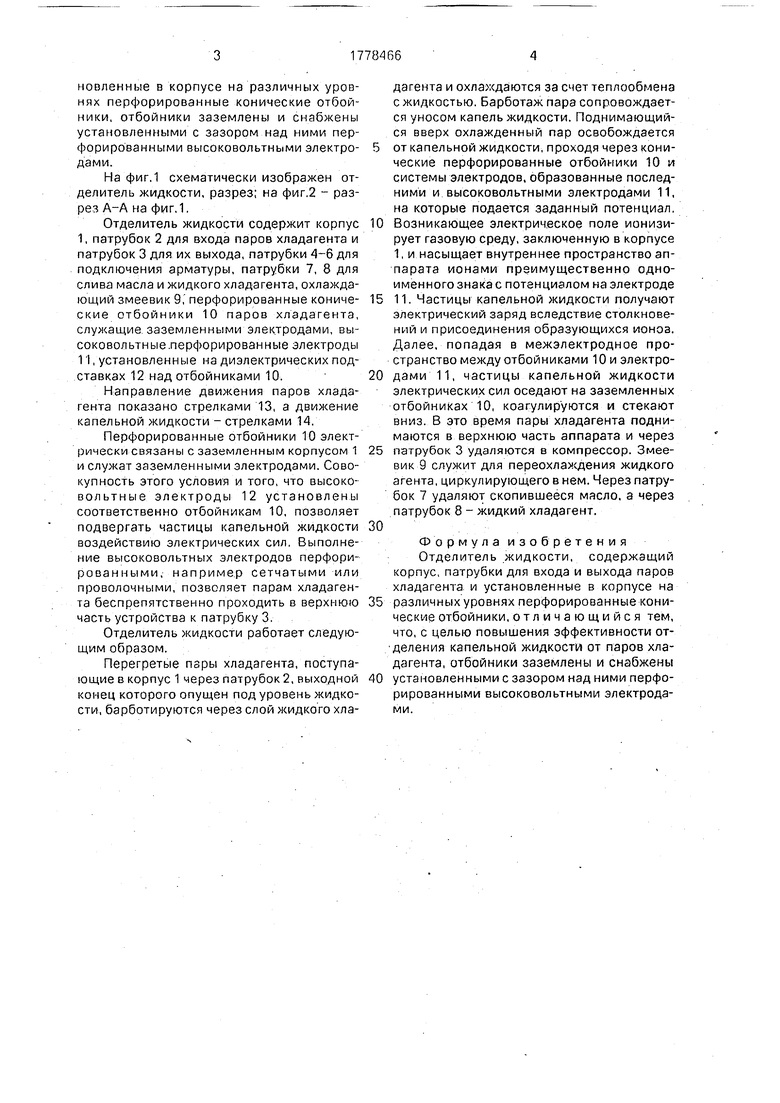

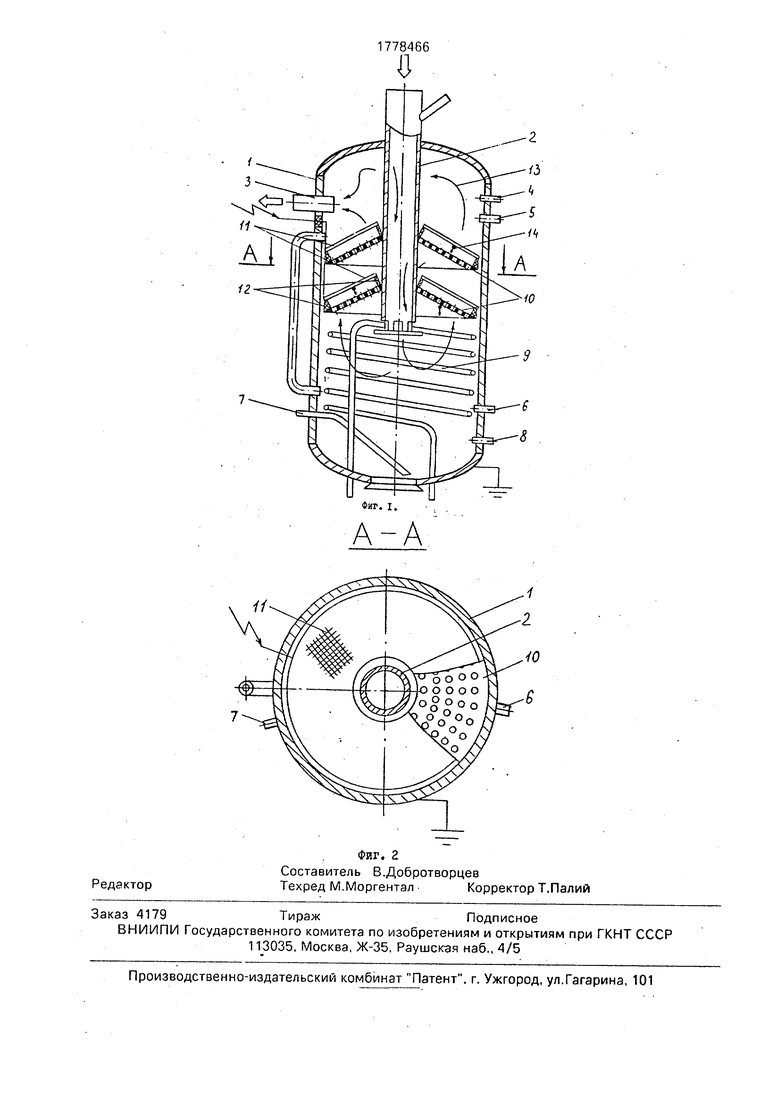

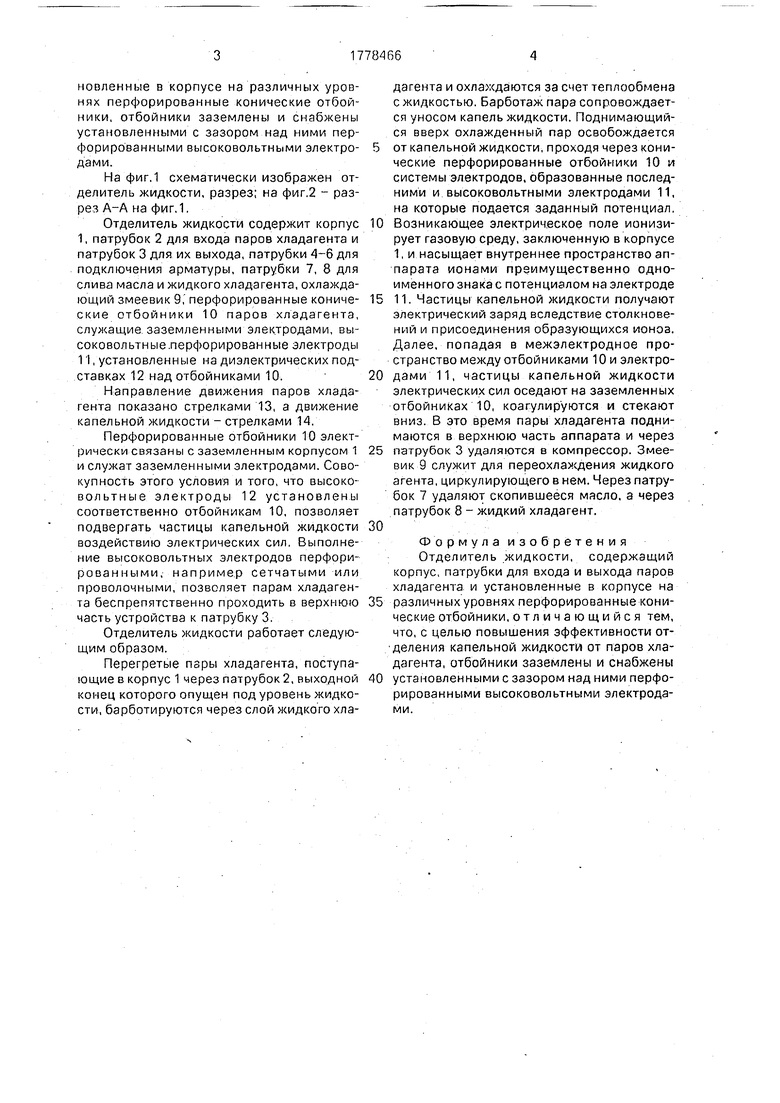

На фиг.1 схематически изображен отделитель жидкости, разрез; на фиг.2 - разрез А-А на фиг,1.

Отделитель жидкости содержит корпус

I,патрубок 2 для входа паров хладагента и патрубок 3 для их выхода, патрубки 4-6 для подключения арматуры, патрубки 7, 8 для слива масла и жидкого хладагента, охлаждающий змеевик 9, перфорированные конические отбойники 10 паров хладагента, служащие заземленными электродами, высоковольтные перфорированные электроды

I1,установленные на диэлектрических подставках 12 над отбойниками 10.

Направление движения паров хладагента показано стрелками 13, а движение капельной жидкости - стрелками 14.

Перфорированные отбойники 10 электрически связаны с заземленным корпусом 1 и служат заземленными электродами. Совокупность этого условия и того, что высоковольтные электроды 12 установлены соответственно отбойникам 10, позволяет подвергать частицы капельной жидкости воздействию электрических сил, Выполнение высоковольтных электродов перфорированными, например сетчатыми или проволочными, позволяет парам хладагента беспрепятственно проходить в верхнюю часть устройства к патрубку 3.

Отделитель жидкости работает следующим образом.

Перегретые пары хладагента, поступающие в корпус 1 через патрубок 2, выходной конец которого опущен под уровень жидкости, барботируются через слой жидкого хладагента и охлаждаются за счет теплообмена с жидкостью. Барботаж пара сопровождается уносом капель жидкости. Поднимающийся вверх охлажденный пар освобождается

от капельной жидкости, проходя через конические перфорированные отбойники 10 и системы электродов, образованные последними и высоковольтными электродами 11, на которые подается заданный потенциал.

Возникающее электрическое поле ионизирует газовую среду, заключенную в корпусе 1, и насыщает внутреннее пространство аппарата ионами преимущественно одноименного знака с потенциалом на электроде

11. Частицы капельной жидкости получают электрический заряд вследствие столкновений и присоединения образующихся ионоз. Далее, попадая в межэлектродное пространство между отбойниками 10 и электродами 11, частицы капельной жидкости электрических сил оседают на заземленных отбойниках 10, коагулируются и стекают вниз. В это время пары хладагента поднимаются в верхнюю часть аппарата и через

патрубок 3 удаляются в компрессор. Змеевик 9 служит для переохлаждения жидкого агента, циркулирующего в нем. Через патрубок 7 удаляют скопившееся масло, а через патрубок 8 - жидкий хладагент.

Формула изобретения Отделитель жидкости, содержащий корпус, патрубки для входа и выхода паров хладагента и установленные в корпусе на

различных уровнях перфорированные конические отбойники, отличающийся тем, что, с целью повышения эффективности отделения капельной жидкости от паров хладагента, отбойники заземлены и снабжены

установленными с зазором над ними перфорированными высоковольтными электродами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделения масла от хладагента и маслоотделитель холодильной установки | 1990 |

|

SU1749655A1 |

| Отделитель жидкости | 1988 |

|

SU1673805A1 |

| ОТДЕЛИТЕЛЬ ЖИДКОСТИ | 2008 |

|

RU2359185C1 |

| ПРИЛАВОК-ВИТРИНА | 1998 |

|

RU2137063C1 |

| ВЕРТИКАЛЬНЫЙ КОМПРЕССОР | 2001 |

|

RU2221167C2 |

| СПОСОБ ВЛАГОУДАЛЕНИЯ ИЗ ФОСФОЛИПИДНОЙ ЭМУЛЬСИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2010 |

|

RU2442821C1 |

| СЕКЦИОННЫЙ ПРОМЕЖУТОЧНЫЙ СОСУД ДЛЯ АММИАЧНЫХ ПРОМЫШЛЕННЫХ ХОЛОДИЛЬНЫХ УСТАНОВОК | 1999 |

|

RU2159906C1 |

| Секция десублиматора | 1990 |

|

SU1744382A1 |

| КРИОЭЛЕКТРОСЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ПИЩЕВОГО СЫРЬЯ | 2005 |

|

RU2295393C2 |

| Отделитель жидкости | 1985 |

|

SU1219887A1 |

Использование, может найти применение в аппаратах, предназначенных для отделения капельной жидкости от пэров хладагента. Сущность изобретения: пары хладагента поступают в корпус, барботируются через слой жидкого хладагента Поднимающийся вверх охлажденный пар освобождаете ч от капельной жидкости, проходя через конические перфорированные отбойники и системы электродов, образованные последними и высоковольтными электродами, где подвергается действию механических и электрических сил. Пары хладагента через патрубок удаляются в компрессор 2 ил

| Мальгин Е В , Мальгин Ю В | |||

| и Суедов В П | |||

| Холодильные машины и установки | |||

| М. | |||

| Пищевая промышленность, 1980, с 231-232 Там же, с.232-233 |

Авторы

Даты

1992-11-30—Публикация

1990-04-05—Подача