Заявляемое изобретение относится к холодильной технике, и в частности к вертикальным компрессорам, в которых имеются средства для предотвращения влажного хода.

Известны холодильные машины, в которых для предотвращения влажного хода компрессора, и следовательно гидравлического удара (далее - гидроудара), используют ложные крышки с буферными пружинами для сброса жидкой фазы хладагента (п. Российской Федерации 2032865 от 01.06.91, МКИ F 25 B 1/00).

Использование для защиты компрессора ложных крышек при частом их срабатывании ведет к снижению надежности компрессора и всей холодильной машины в целом.

Известно использование отделителей (сепараторов) жидкой фракции хладагента для защиты компрессора от влажного хода, которые размещены снаружи, т. е. вне кожуха компрессора.

Например, сепаратор для разделения парожидкостной смеси хладагента содержит корпус с патрубками выхода осушенного пара и отсепарированной жидкости и размещенным внутри него вводом парожидкостной смеси, который выполнен в виде спиральной трубы со срезом, обращенным к стенке корпуса. Над трубой установлен отражатель, выполненный с центральным отверстием, над которым установлена цилиндрическая колонна. Цилиндрическая колонна подключена верхней частью к патрубку выхода осушенного пара. На внутренней поверхности колонны в шахматном порядке укреплены отбойники, наклоненные в сторону указанного патрубка. В стенке колонны над каждым из отбойников выполнены отверстия (авт. св. СССР 901769 от 04.04.80, МКИ F 25 В 43/00).

Использование известного сепаратора в холодильных машинах обеспечивает эффективную сепарацию жидкой фракции хладагента и способствует уменьшению износа движущихся частей компрессора из-за попадания в них меньшего количества жидкости.

Также известен отделитель жидкости, в котором установлена направляющая, выполненная в виде совмещенных по большому диаметру полутора и усеченного конуса. Направляющая концентрично расположена относительно корпуса меньшим диаметром конуса вниз и присоединена к патрубку подвода парожидкостной смеси коленом. Колено верхней частью связано с полутором по меньшему диаметру. В нижней части колена выполнено отверстие. Также имеется направляющая осушенного пара, которая выполнена в виде кольцевого коллектора с кольцевой щелью по верхней образующей и установлена во внутренней полости полутороидальной направляющей и присоединена к патрубку вывода пара (авт. св. СССР 1562635 от 08.06.88, МКИ F 25 В 43/02).

Использование известного отделителя жидкости позволяет повысить эксплуатационную надежность компрессора при переменных режимах работы.

Основным недостатком описанных выше двух аналогов является размещение отделителя жидкости вне компрессора, что приводит к увеличению габаритов холодильной машины. Кроме того, затруднен возврат жидкой фракции, например масла, в компрессор.

Известен вертикальный компрессор, содержащий М-образную деталь для отделения масла из парообразного хладагента, укрепленную в глушителе, который размещен на линии всасывания компрессора. В корпусе глушителя имеется отверстие, расположенное соосно с трубкой линии всасывания, которая подводит газообразный хладагент от испарителя в кожух компрессора. В компрессоре всасываемый газообразный хладагент ударяется о заднюю стенку корпуса глушителя и направляется к двум узким каналам, образованным внутренними стенками корпуса глушителя и вертикальными стенками М-образной детали. В результате того, что обеспечено изменение направления движения потока хладагента, создаются условия для отделения жидкой фракции, например масла, от газовой фракции. Масло собирается на наклонных стенках М-образной пластины и удаляется из корпуса глушителя по канавке, выполненной в передней стенке корпуса глушителя. Осушенный газообразный хладагент после удаления частиц жидкости поступает в две расширительные камеры и далее - к камере всасывания цилиндра с помощью двух узких трубок (п. США 4582468 от 12.12.83, МКИ F 04 В 39/00).

В описанном выше компрессоре отделитель жидкости установлен внутри кожуха компрессора. Поскольку таким сепаратором необходимо снабдить каждый цилиндр компрессора, использование описанного выше технического решения в итоге приводит к увеличению габаритов компрессора.

Наиболее близким к заявляемому изобретению по технической сущности является вертикальный компрессор, содержащий размещенные в кожухе цилиндры, приводной вал с каналом для подвода масла к трущимся деталям, всасывающие и нагнетательные клапаны цилиндров, маслоотбойник и глушитель, включенный на стороне всасывания. Всасывающий патрубок подсоединен к нижней стенке глушителя и расположен параллельно маслоотбойной стенке глушителя и снабжен направляющей газового потока. Маслоотбойник закреплен на верхней стенке глушителя параллельно его маслоотбойной стенке. Направляющая газового потока выступает за нижний торец всасывающего патрубка и выполнена с отверстием подвода газа к ее боковой стенке (авт. св. СССР 1800105 от 21.02.90, МКИ F 04 В 39/12).

В известном компрессоре обеспечено улучшение эксплуатационных характеристик за счет уменьшения попадания масла в глушитель и далее - в цилиндры.

Недостатком прототипа является использование в компрессоре отделителя жидкости, совмещенного с глушителем, что обуславливает увеличение габаритов компрессора.

В основу изобретения поставлена задача улучшения эксплуатационных свойств за счет обеспечения эффективного отделения жидкой фракции хладагента без увеличения габаритов компрессора.

Для решения поставленной задачи в известном вертикальном компрессоре, содержащем всасывающий патрубок и кожух, внутри которого размещены цилиндры, всасывающие клапаны цилиндров, маслоотбойник и по меньшей мере одна направляющая газового потока, согласно изобретению кожух разделен маслоотбойником на две полости, с первой из которых сообщены с помощью трубок всасывающие клапаны цилиндров, а со второй полостью соединен всасывающий патрубок. Маслоотбойник расположен над цилиндрами и жестко прикреплен к внутренним стенкам кожуха по всему контуру. Каждая из направляющих газового потока выполнена в виде полого цилиндрического стакана, имеющего закрытый верхний торец и коническую нижнюю часть с отверстием в центре. При этом каждая из направляющих газового потока выполнена с двумя рядами отверстий в цилиндрической поверхности и прикреплена к маслоотбойнику так, что один ряд отверстий расположен в первой полости кожуха, а другой ряд отверстий - во второй полости кожуха. Сумма площадей отверстий всасывающих клапанов цилиндров меньше суммы площадей отверстий каждого из рядов цилиндрического стакана.

Дополнительными отличиями заявляемого изобретения от прототипа являются следующие признаки: трубки, посредством которых всасывающие клапаны сообщены с первой полостью кожуха, установлены в маслоотбойнике с зазором; маслоотбойник выполнен в виде плоского экрана.

В вертикальном компрессоре заявляемой конструкции обеспечено эффективное отделение жидкой фракции хладагента.

Это обусловлено тем, что внутри кожуха компрессора созданы условия для изменения направления движения потока хладагента.

Во-первых, кожух компрессора с помощью плоского маслоотбойника разделен на две полости: верхнюю и нижнюю. Поток хладагента подается в нижнюю полость параллельно маслоотбойнику. На пути из нижней полости в верхнюю полость поток хладагента несколько раз меняет свое направление, в результате чего происходит отделение жидкой фракции. В направляющих газового потока также обеспечена эффективная сепарация жидкой фракции за счет изменения направления движения потока, входящего в направляющие через отверстия нижнего ряда отверстий цилиндрического стакана, удара о верхнюю торцевую стенку цилиндрического стакана и выхода через отверстия верхнего ряда.

Во-вторых, осушенный (отсепарированный) хладагент подается в цилиндры компрессора посредством трубок только из верхней полости, которая расположена выше цилиндров, т.е. выше трущихся деталей и узлов компрессора, к которым подводится масло и которые могут быть источником капель жидкости, например, масла.

И, в-третьих, жидкость, выделенная из парожидкостной смеси хладагента, под действием сил тяжести удаляется в нижнюю полость через отверстие в конической части направляющей газового потока и через зазоры между маслоотбойником и направляющими газового потока, предотвращая накопление ее в верхней полости кожуха компрессора и дальнейшее смешивание с осушенным хладагентом.

Размеры отверстий в цилиндрической поверхности стаканов выбраны таким образом, чтобы хладагент беспрепятственно поступал из нижней полости кожуха в верхнюю полость.

Для размещения направляющих газового потока и трубок, соединяющих всасывающие клапаны цилиндров с верхней полостью, в изобретении использованы технологические зазоры между узлами и деталями компрессора. Для размещения маслоотбойника, выполненного в виде плоского экрана, не требуется увеличения габаритов компрессора.

В заявляемом вертикальном компрессоре отделение жидкости обеспечено использованием простых и надежных в работе элементов, применение которых не снизит показатели надежности и срок службы компрессора. При этом ни маслоотбойник (выполненный в виде плоского экрана и жестко прикрепленный по контуру к внутренним стенкам кожуха), ни направляющие газового потока (жестко прикрепленные к маслоотбойнику), ни трубки не являются источниками дополнительного шума.

В итоге можно утверждать, что в компрессоре заявляемой конструкции обеспечено улучшение эксплуатационных свойств без увеличения его габаритов.

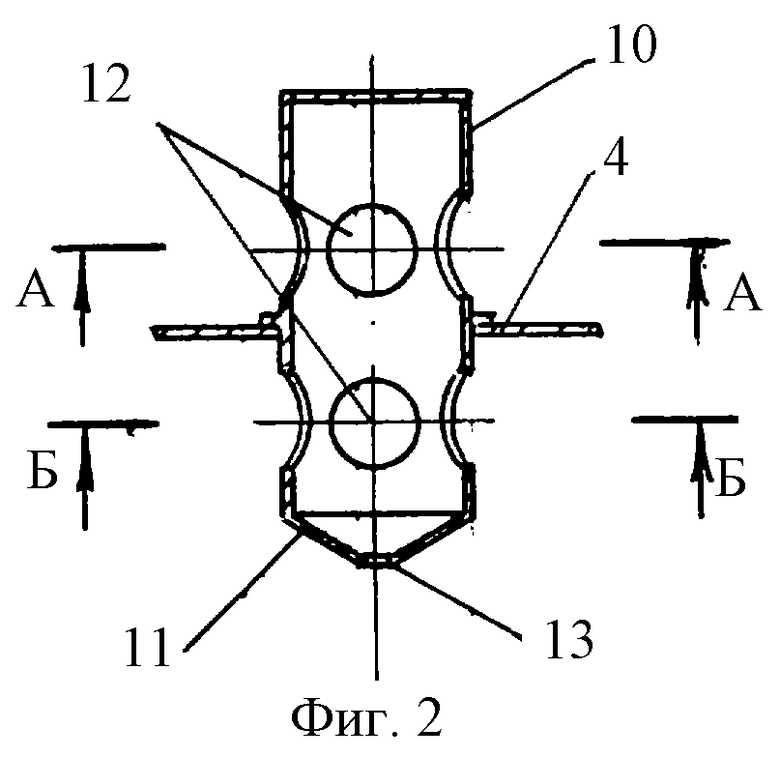

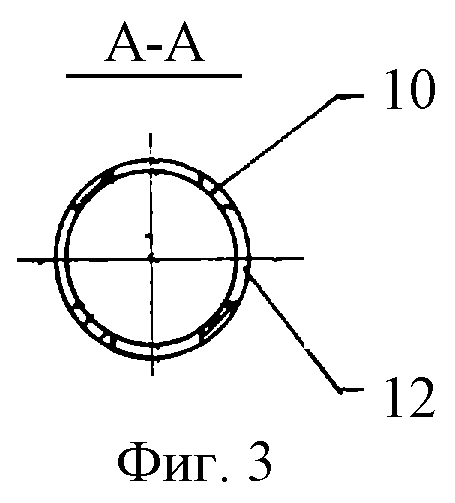

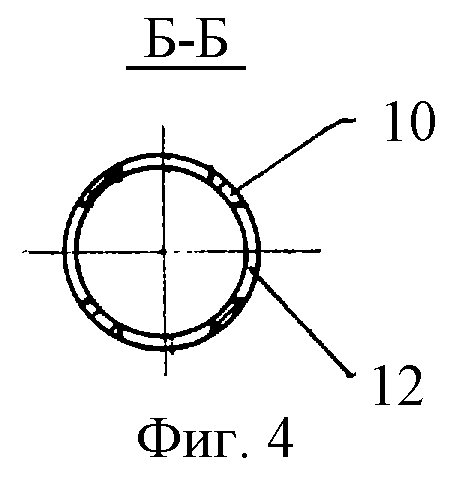

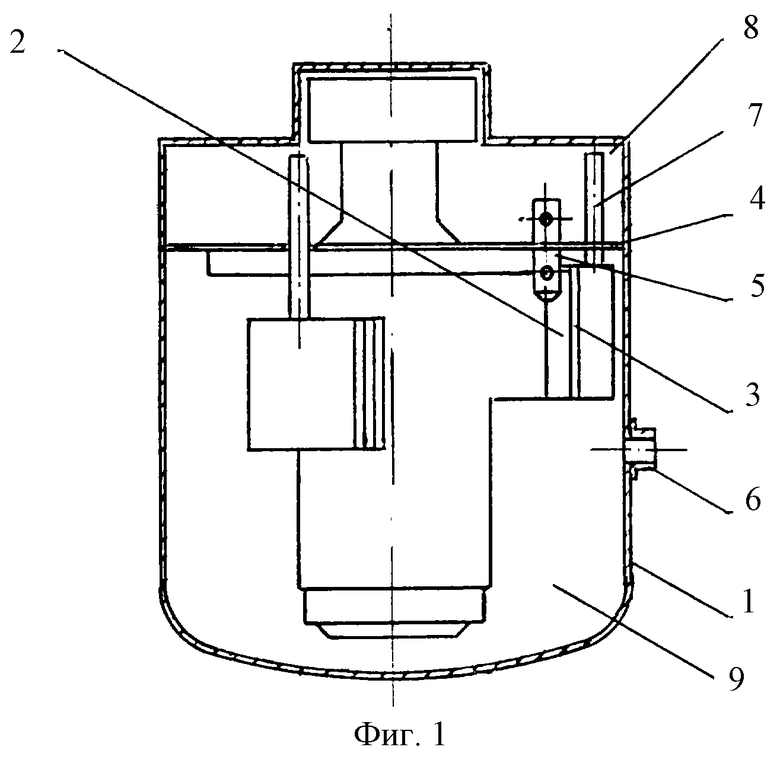

Сущность изобретения поясняется чертежами, на которых представлены: на фиг. 1 - заявляемый компрессор, поперечное вертикальное сечение; на фиг. 2 - направляющая газового потока, вертикальное поперечное сечение (увеличена); на фиг. 3 и 4 - сечения А-А и Б-Б на фиг. 2 соответственно.

Компрессор содержит кожух 1, цилиндры 2, всасывающие клапаны 3 цилиндров 2, маслоотбойник 4, две направляющие 5 газового потока, всасывающий патрубок 6, трубки 7.

Всасывающие клапаны 3 выполнены, например, в виде пластин консольного типа (не представлены), которые перекрывают отверстия (не представлены), выполненные в клапанной доске (не представлена).

Маслоотбойник 4 выполнен в виде плоского экрана, жестко прикреплен к внутренней поверхности кожуха 1 по всему контуру и расположен над цилиндрами 2. Маслоотбойник 4 разделяет пространство внутри кожуха 1 на две полости: верхнюю полость 8 и нижнюю полость 9.

Всасывающий патрубок 6 соединен с нижней полостью 9 кожуха 1.

Каждая из направляющих 5 газового потока выполнена в виде цилиндрического стакана 10 с конической нижней частью 11. Высота цилиндрического стакана 10, например, по меньшей мере в два раза больше его диаметра. В цилиндрической поверхности стакана 10 выполнено два ряда отверстий 12. В одном ряду расположены, например, четыре одинаковых отверстия 12, т.е. одного диаметра. Сумма площадей отверстий всасывающих клапанов 3 цилиндров 2 меньше суммы площадей отверстий 12, расположенных в одном ряду. В центре конического участка 11 выполнено отверстие 13.

Направляющие 5 газового потока жестко прикреплены к маслоотбойнику 4. Например, цилиндрические стаканы 10 размещены в отверстиях, выполненных в маслоотбойнике 4, и приварены к нему. При этом верхний и нижний ряды отверстий 12 расположены, например, на равных расстояниях от маслоотбойника 4.

Всасывающие клапаны 3 сообщены с верхней полостью 8 кожуха 1 посредством трубок 7, которые установлены в маслоотбойнике 4 с зазором.

Работает вертикальный компрессор известным образом.

При такте всасывания в верхней полости 8 создается разрежение. Парожидкостная смесь хладагента подается по всасывающему патрубку 5 в нижнюю полость 9 кожуха 1. Поток хладагента направлен при этом под прямым углом к стенкам кожуха 1 и параллельно маслоотбойнику 4.

Если сумма площадей отверстий всасывающих клапанов 3 выбрана большей, чем сумма площадей отверстий 12 одного ряда (для предотвращения увеличения сопротивления передвижению потока от всасывающего патрубка 6 к всасывающим клапанам 3 цилиндров 2), и в верхней полости 8 давление несколько меньше, чем в нижней полости 9, то поток хладагента меняет направление своего движения и через направляющие 5 газового потока подается в верхнюю полость 8. Хладагент через отверстия 12 нижнего ряда цилиндрических стаканов 10 подается внутрь стаканов 10, меняет свое направление, ударяясь о стенки стаканов 10 и его верхний закрытый торец, и через отверстия 12 верхнего ряда подается в полость 8.

В итоге направление движения хладагента меняется несколько раз. Отделяющиеся при этом капли жидкости оседают на стенках кожуха 1, нижней поверхности маслоотбойника 3, внутренних стенках стаканов 10 и на их верхних торцевых стенках. Жидкость, осевшая на внутренних стенках направляющих 5 газового потока, стекает по внутренним стенкам цилиндрического стакана 10 и конического участка 11 и удаляется через отверстие 13 конического участка 11 и далее - в полость 9 кожуха 1. 0тсепарированный хладагент из верхней полости 8 кожуха 1 по трубкам 7 всасывается через всасывающие клапаны 3 в цилиндры 2.

Поскольку в верхней полости 8 поток хладагента также меняет направление своего движения, то отделение жидкости возможно и в верхней полости 8. Жидкая фракция хладагента оседает на плоской поверхности маслоотбойника 4 (ниже уровня расположения отверстий 12 и входных отверстий трубок 7) и удаляется через зазоры между трубками 7 и маслоотбойником 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЧНЫЙ КОМПРЕССОР | 2002 |

|

RU2244851C2 |

| ХОЛОДИЛЬНАЯ СИСТЕМА | 2001 |

|

RU2238486C2 |

| КЛАПАННО-ПОРШНЕВОЙ УЗЕЛ ГЕРМЕТИЧНОГО ХОЛОДИЛЬНОГО КОМПРЕССОРА | 2013 |

|

RU2549005C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРАНСПОРТИРУЕМОГО ГАЗА | 2011 |

|

RU2460571C1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БЕЛЬЯ, ИМЕЮЩЕЕ ТАКОЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2016 |

|

RU2700601C1 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1997 |

|

RU2151911C1 |

| Глушитель шума холодильного компрессора | 1990 |

|

SU1800105A1 |

| Штанговая скважинная насосная установка для добычи нефти из скважин с наличием зумпфа в условиях высокого газового фактора | 2024 |

|

RU2825379C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2188696C1 |

| ИСПАРИТЕЛЬ ЗАТОПЛЕННОГО ТИПА | 1989 |

|

RU2016368C1 |

Компрессор предназначен для использования в холодильной технике. Компрессор содержит маслоотбойник. Последний выполнен в виде плоского цилиндра и разделяет кожух компрессора на две полости. С первой полостью с помощью трубок сообщены всасывающие клапаны цилиндров. Трубки установлены в маслоотбойнике с зазором. Со второй полостью соединен всасывающий патрубок. Маслоотбойник расположен над цилиндрами и жестко прикреплен к внутренним стенкам кожуха по всему контуру. Каждая из направляющих газового потока выполнена в виде полого цилиндрического стакана. Последний имеет закрытый верхний торец и коническую нижнюю часть. В последней выполнено центральное отверстие. Каждая из направляющих газового потока содержит два ряда отверстий в цилиндрической поверхности. Направляющая газового потока прикреплена к маслоотбойнику так, что один ряд отверстий расположен в первой полости кожуха. Второй ряд отверстий расположен во второй полости кожуха. Сумма площадей отверстий всасывающих клапанов цилиндров меньше суммы площадей отверстий каждого из рядов цилиндрического стакана. Обеспечивается улучшение эксплуатационных характеристик компрессора. 2 з.п. ф-лы, 4 ил.

| Глушитель шума холодильного компрессора | 1990 |

|

SU1800105A1 |

| Сепаратор | 1980 |

|

SU901769A1 |

| УСТРОЙСТВО ЗАЩИТЫ КОМПРЕССОРА ХОЛОДИЛЬНОЙ МАШИНЫ ОТ ВЛАЖНОГО ХОДА | 1991 |

|

RU2032865C1 |

| RU 95101585 A1, 20.01.1997 | |||

| US 6337211 А, 08.01.2002 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2004-01-10—Публикация

2001-02-21—Подача