Изобретение относится к холодильной ехнике, а именно к способам и устройствам ля отделения масла от хладагента в холоильных установках.

Известен способ отделения масла от ладагента в маслоотделителе холодильной становки, имеющей испаритель, конденсаор и линейный ресивер, путем пропускания смеси хладагента и масла через слой идкого хладагента и направления хладагента из конденсатора в линейный ресивер через маслоотделитель, в котором организуют его противоток с парами хладагента без дросселирования последних,

Известны устройства для разделения сред, преимущественно маслоотделители холодильной установки, содержащее цилиндрический корпус с входным и выходным патрубками и поярусно размещенные внутри него сепаратор, отбойную перегородку и поплавковый клапан.

Недостатком известных устройств является их низкая эффективность разделения срел вследствие недостаточных сил, действующих на выпадение капельной жидкости из парового или газового потока.

Известно также устройство для разделения сред, преимущественно маслоотделитель холодильной установки, содержащее цилиндрический корпусе входным и выходным патрубками и поярусно размещенные внутри него сепаратор, отбойную перегородку, отбойную тарель, поплавковый клапан, перфорированную решетку и источник электрического тока, отрицательный полюс которого подсоединен к сепаратору, и положительный - к отбой- ной перегородке.

Данное устройство позволяет более эффективно осуществлять разделение сред, однако к недостаткам его следует отнести то, что создаваемое в устройстве электрическое поле заставляет работать нижнюю сет- чатую перегородку, в то время как остальные находятся за пределами действия электрических сил, способствующих отделению масла из среды. Кроме того, необходимость добавления специальной присадки в масло усложняет процесс разделения смеси.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является маслоотделитель холодильной установки, содержащей заполненный фильтрующим материалом корпус, служаи ий одним электродом, по оси которого расположен перфорированный патрубок, являющийся заземленным электродом, и отбойный диск, при этом оба

электрода создают электростатическое поле.

Недостатком известного маслоотделителя является низкая эффективность отделения масла вследствие большого межэлектродного расстояния, снижающего действие электрических сил на частицы масла или приводящего к повышенным энергозатратам на создание электрического поля,

0 кроме того, отсутствие дополнительного электростатического поля также снижает эффективность отделения масла.

Цель изобретения - повышение эффек5 тивности отделения масла от хладагента.

Указанная цель достигается тем, что в способе отделения масла от хладагента путем пропускания смеси хладагента и масла через электростатическое поле, создавае0 мое внутри маслоотделителя, смесь хладагента и масла подвергают трибоэлектризации, пропускают через электростатическое поле неравномерной напря- женности, увеличивающейся по

5 направлению движения смеси, а затем пропускают через электростатическое поле, создаваемое внутри маслоотделителя между высоковольтным электродом и заземленным корпусом.

0 Способ отделения масла от хладагента реализован в маслоотделителе для холодильной установки, содержащем заполненный фильтрующим материалом корпус, служащий одним из электродом, по оси ко5 торого расположен входной патрубок и другой электрод, отбойный диск, в котором козксиально корпусу установлен перфорированный цилиндр, имеющий токопроводя- щую внутреннюю и диэлектрическую

0 наружную поверхности, а по оси корпуса расположен первый высоковольтный электрод, токонесущие элементы которого образуют конусообразную поверхность, направленную вершиной к входному пат5 рубку, имеющую внутреннюю диэлектрическую поверхность и выполненному с наружным .диаметром меньшим, чем внутренний диаметр перфорированного цилиндра, на наружной диэлектрической

0 поверхности которого расположены токонесущие элементы второго высоковольтного электрода, при этом внутренняя токопрово- дящая поверхность цилиндра и корпус заземлен.

5 Способ основан на том, что в процессе трибоэлектризации частицы масла, содержащиеся в хладагенте, отличные по своему размеру, приобретают различные разряды. Следовательно, в электростатическом поле неравномерной напряженности, увеличивающейся по направлению движения смеси,

происходит дифференциальное отделение частиц масла, т.е. в области с малой напряженностью происходит отделение крупных частиц, а по мере увеличения напряженности размер отделяемых частиц уменьшается. Дальнейшее пропускание смеси хладагента и масла через электростатическое поле и фильтрующий материал обеспечивает полное отделение оставшегося масла,

Создание электростатического поля между высоковольтным электродом и корпусом также способствует повышению эффективности отделения масла, так как при этом электрические силы направляют частицы масла перпендикулярно движению хладагента и не препятствуют этому движению. Кроме того, повышается безопасность эксплуатации, так как исключается появление напряженности на корпусе.

Установка в маслоотделителе коакси- ально его корпусу перфорированного цилиндра, имеющего токопроводящую внутреннюю поверхность и диэлектрическую наружную поверхность, обеспечивает возможность использования внутренней поверхности в качестве заземленного электрода, а на наружной поверхности размещать высоковольтный электрод. Перфорация обеспечивает прохождение хладагента внутрь корпуса.

Расположение по оси корпуса высоковольтного электрода, токопроводящие элементы которого образуют конусообразную поверхность, направленную вершиной к входному патрубку, позволяет создать электрическое поле неравномерной напряженности, увеличивающейся по ходу хладагента, что обеспечивает дифференцированное по размерам отделение масла, т.е. в области с меньшей напряженностью отделяются более крупные частицы масла, а далее по ходу хладагента с увеличением напряженности отделяются более мелкие капли, что значительно повышает эффективность отделения масла в маслоотделителе в целом.

Выполнение входного патрубка с наружным диаметром, меньшим, чем внутренний диаметр перфорированного цилиндра, позволяет исключить попадание отделяемого масла ЁО входной патрубок (обратное сте- кание), так как масло, оседающее на внутренней поверхности цилиндра, под действием неравномерного электростатического поля будет стекать на нижнюю крышку вокруг входного патрубка, минуя его. Выполнение входного патрубка с внутренней диэлектрической поверхностью позволяет осуществлять трибоэлектризацию

частиц масла, вследствие чего они приобретают электрические заряды и повышается

эффективность разделения.

Размещение токонесущих элементов второго высоковольтного электрода на наружной диэлектрической поверхности перфорированного цилиндра позволяет

0 создать электрическое поле, способствующее отделению оставшегося масла и не препятствующее движению хладагента.

Заземление корпуса и .внутренней поверхности перфорированного цилиндра га5 рантирует исключение возможности появления напряжения на корпусе или патрубках маслоотделителя, что во многом повышает безопасность эксплуатации, а также обеспечивает требуемое направление сило0 вых линий создаваемых электростатических полей.

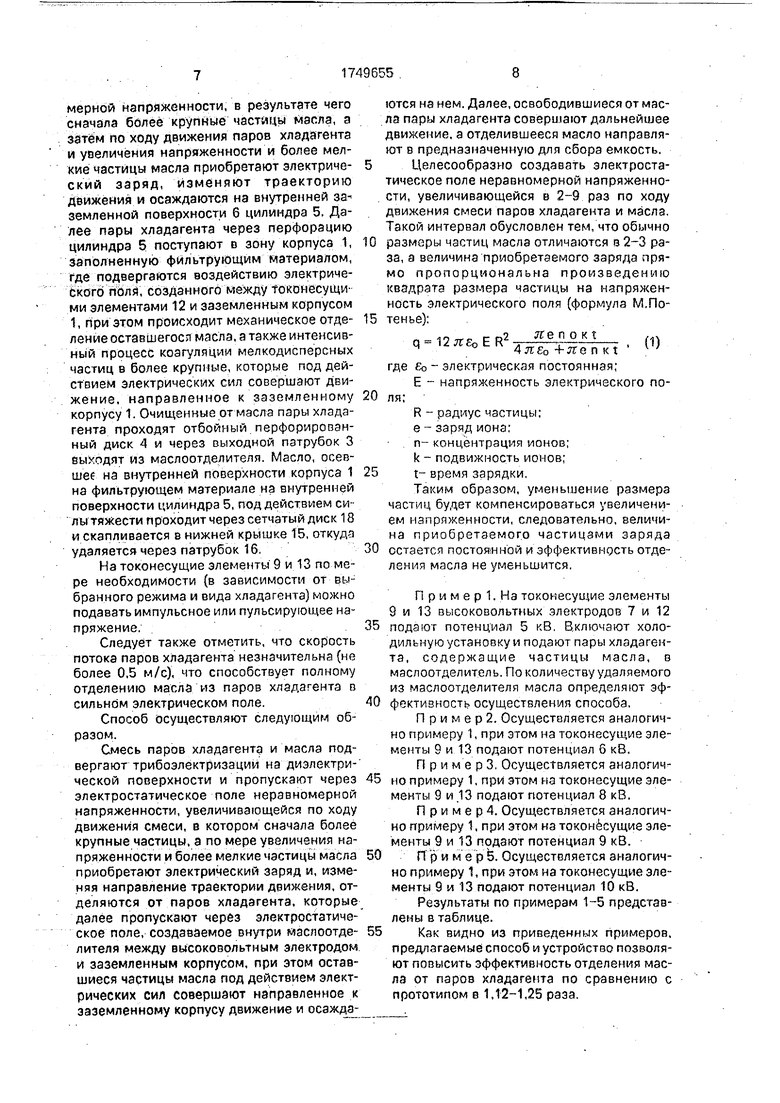

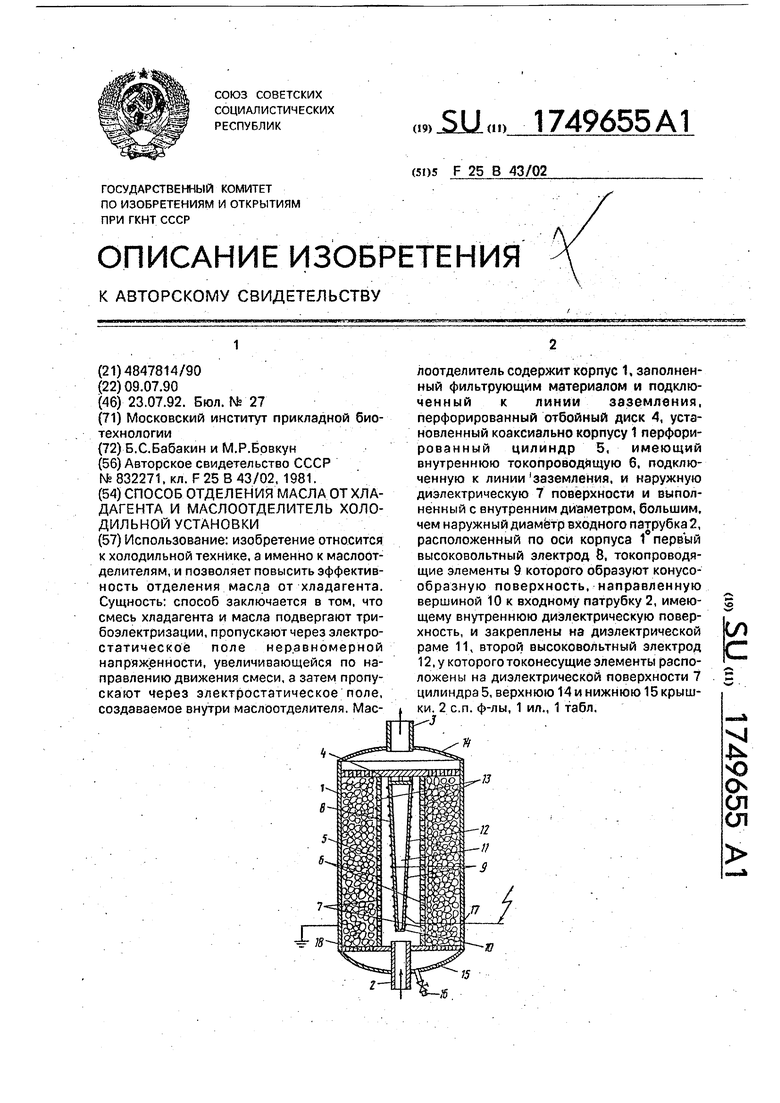

На чертеже схематически изображен маслоотделитель холодильной установки. Маслоотделитель содержит корпус 1,

5 заполненный фильтрующим материалом и подключенный к линии заземления, входной 2 и выходной 3 патрубки, перфорированный отбойный диск 4, установленный коаксиально корпусу 1 перфорированный

0 цилиндр 5, имеющий внутреннюю токопроводящую 6, подключенную к линии заземления, и наружную диэлектрическую 7 поверхности и выполненный с внутренним диаметром большим, чем наружный диа5 метр входного патрубка 2. расположенный по оси корпуса 1 первый высоковольтный электрод 8, токонесущие элементы 9 которого образуют конусообразную поверхность, направленную вершиной 10 к входному пат0 рубку 2, имеющему внутреннюю диэлектрическую поверхность, и закреплены на диэлектрической раме 11, второй высоковольтный электрод 12, у которого токонесущие элементы расположены на

5 диэлектрической поверхности 7 цилиндра 5, верхнюю 14 и нижнюю 15 крышки, патрубок 16 для слива масла, изолятор 17 для высоковольтной линии, сетчатый диск 18.

Маслоотделитель работает следующим

0 образом.

Подают заданный потенциал на токонесущие элементы 9 и 13 высоковольтных электродов 7 и 12, при этом возникает электрическое поле неравномерной напряжен5 ности между токонесущими элементами 9 и токопроводящей заземленной поверхностью 6, а также равномерное электрическое поле между токонесущими элементами 13 и заземленным корпусом 1. Поступающие через входной патрубок 2 в перфорированный цилиндр 5 пары хладагента подвергаются действию электрического поля неравномерной напряженности, в результате чего сначала более крупные частицы масла, а затем по ходу движения паров хладагента и увеличения напряженности и более мелкие частицы масла приобретают электрический заряд, изменяют траекторию движения и осаждаются на внутренней заземленной поверхности 6 цилиндра 5. Далее пэры хладагента через перфорацию цилиндра 5 поступают в зону корпуса 1, заполненную фильтрующим материалом, где подвергаются воздействию электрического поля, созданного между токонесущими элементами 12 и заземленным корпусом 1, при этом происходит механическое отделение оставшегося масла, а также интенсивный процесс коагуляции мелкодисперсных частиц в более крупные, которые под действием электрических сил совершают движение, направленное к заземленному корпусу 1. Очищенные от масла пары хладагента проходят отбойный перфорированный диск 4 и через выходной патрубок 3 выходят из маслоотделителя. Масло, осевшее на внутренней поверхности корпуса 1 на фильтрующем материале на внутренней поверхности цилиндра 5, под действием силы тяжести проходит через сетчатый диск 18 и скапливается в нижней крышке 15, откуда удаляется через патрубок 16.

На токонесущие элементы 9 и 13 по мере необходимости (в зависимости от выбранного режима и вида хладагента) можно подавать импульсное или пульсирующее напряжение.

Следует также отметить, что скорость потока паров хладагента незначительна (не более 0,5 м/с), что способствует полному отделению масла из паров хладагента в сильном электрическом поле.

Способ осуществляют следующим образом.

Смесь паров хладагента и масла подвергают трибоэлектризации на диэлектрической поверхности и пропускают через электростатическое поле неравномерной напряженности, увеличивающейся по ходу движения смеси, в котором сначала более крупные частицы, а по мере увеличения напряженности и более мелкие частицы масла приобретают электрический заряд и, изменяя направление траектории движения, отделяются от паров хладагента, которые далее пропускают через электростатическое поле, создаваемое внутри маслоотделителя между высоковольтным электродом и заземленным корпусом, при этом оставшиеся частицы масла под действием электрических сил совершают направленное к заземленному корпусу движение и осаждаются на нем. Далее, освободившиеся от масла пары хладагента совершают дальнейшее движение, а отделившееся масло направляют в предназначенную для сбора емкость.

Целесообразно создавать электростатическое поле неравномерной напряженности, увеличивающейся в 2-9 раз по ходу движения смеси паров хладагента и масла. Такой интервал обусловлен тем, что обычно

размеры частиц масла отличаются в 2-3 раза, а величина приобретаемого заряда прямо пропорциональна произведению квадрата размера частицы на напряженность электрического поля (формула М.Потенье):

0

5

0

q 12 лгЈо Е Fr

л е п о к t

(1)

4jtЈo+ rentct где Со - электрическая постоянная;

Е - напряженность электрического поля;

R - радиус частицы;

е - заряд иона;

п- концентрация ионов;

к - подвижность ионов;

I- время зарядки.

Таким образом, уменьшение размера частиц будет компенсироваться увеличением напряженности, следовательно, величина приобретаемого частицами заряда остается постоянной и эффективность отделения масла не уменьшится.

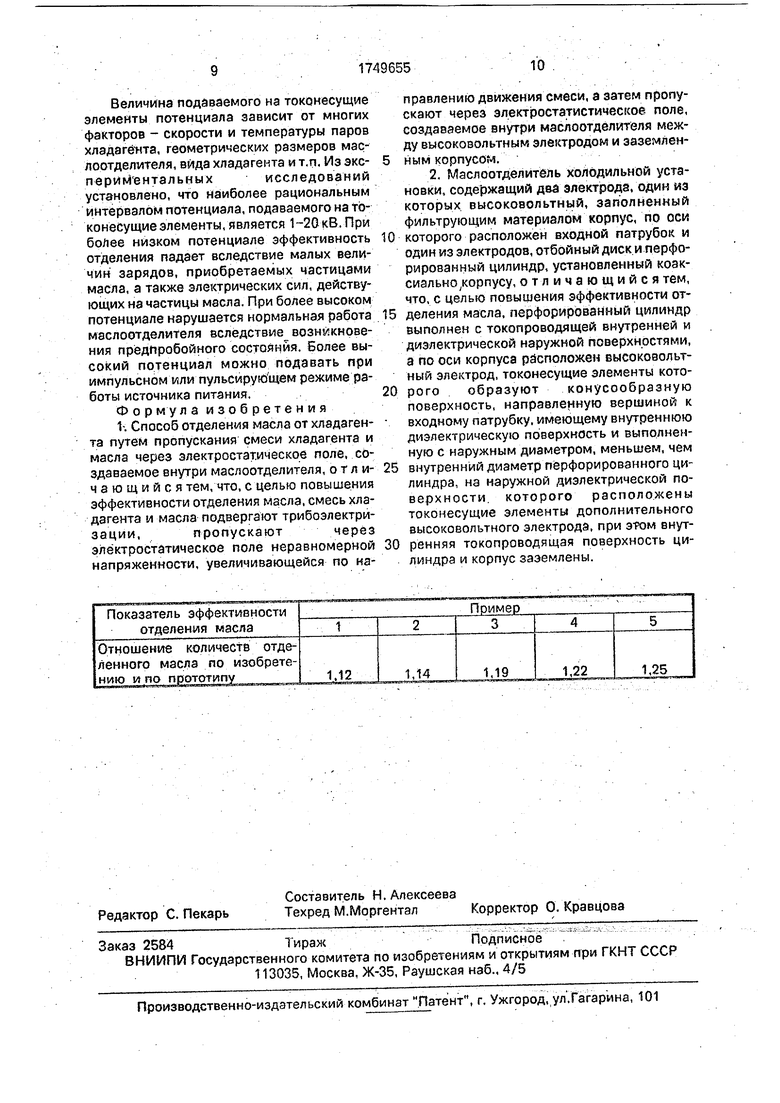

П р и м е р 1, На токонесущие элементы 9 и 13 высоковольтных электродов 7 и 12

подают потенциал 5 кВ, Включают холодильную установку и подают пары хладагента, содержащие частицы масла, в маслоотделитель. По количеству удаляемого из маслоотделителя масла определяют эффективность осуществления способа,

П р и м е р 2. Осуществляется аналогично примеру 1, при этом на токонесущие элементы 9 и 13 подают потенциал 6 кВ.

П р и м е р 3, Осуществляется аналогично примеру 1, при этом на токонесущие элементы 9 и 13 подают потенциал 8 кВ.

П р и м е р 4, Осуществляется аналогично примеру 1, при этом на токонесущие элементы 9 и 13 подают потенциал 9 кВ.

Примере. Осуществляется аналогично примеру 1, при этом на токонесущие элементы 9 и 13 подают потенциал 10 кВ.

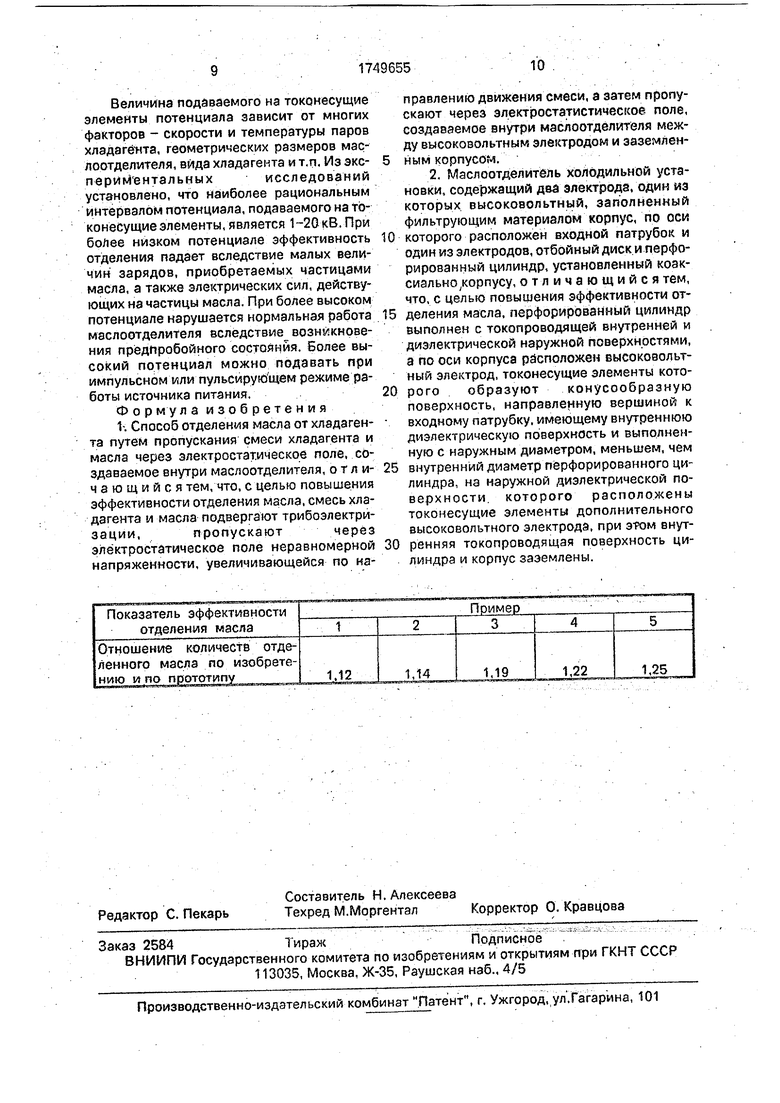

Результаты по примерам 1-5 представлены в таблице.

Как видно из приведенных примеров, предлагаемые способ и устройство позволяют повысить эффективность отделения масла от паров хладагента по сравнению с прототипом в 1,12-1,25 раза.

Величина подаваемого на токонесущие элементы потенциала зависит от многих факторов - скорости и температуры паров хладагента, геометрических размеров маслоотделителя, вида хладагента и т.п. Из экс- периМ ентальныхисследований

установлено, что наиболее рациональным интервалом потенциала, подаваемого на токонесущие элементы, является 1-20кВ. При более низком потенциале эффективность отделения падает вследствие малых величин зарядов, приобретаемых частицами масла, а также электрических сил, действующих на частицы масла. При более высоком потенциале нарушается нормальная работа маслоотделителя вследствие возникновения предпробойного состояния. Более высокий потенциал можно подавать при импульсном или пульсирую щем режиме работы источника питания.

Формула изобретения 1-. Способ отделения масла от хладагента путем пропускания смеси хладагента и масла через электростатическое поле, создаваемое внутри маслоотделителя, отличающийся тем, что, с целью повышения эффективности отделения масла, смесь хладагента и масла подвергают трибоэлектри- зации,пропускаютчерез

электростатическое поле неравномерной напряженности, увеличивающейся по най

правлению движения смеси, а затем пропускают через электростатистическое- поле, создаваемое внутри маслоотделителя между высоковольтным электродом и заземлен5 ным корпусом.

2. Маслоотделитель холодильной установки, содержащий два электрода, один из которых высоковольтный, заполненный фильтрующим материалом корпус, по оси

10 которого расположен входной патрубок и один из электродов, отбойный диск и перфорированный цилиндр, установленный коак- сиально орпусу, отличающийся тем, что, с целью повышения эффективности от15 деления масла, перфорированный цилиндр выполнен с токопроводящей внутренней и диэлектрической наружной поверхностями, а по оси корпуса расположен высоковольтный электрод, токонесущие элементы кото20 рого образуют конусообразную поверхность, направленную вершиной к входному патрубку, имеющему внутреннюю диэлектрическую поверхность и выполненную с наружным диаметром, меньшем, чем

25 внутренний диаметр перфорированного цилиндра, на наружной диэлектрической поверхности которого расположены токонесущие элементы дополнительного высоковольтного электрода, при этом внут- 30 ренняя токопроводящая поверхность цилиндра и корпус заземлены.

| название | год | авторы | номер документа |

|---|---|---|---|

| Маслоотделитель для холодильнойуСТАНОВКи | 1978 |

|

SU832271A1 |

| Устройство для разделения сред | 1980 |

|

SU922455A1 |

| Секция десублиматора | 1990 |

|

SU1744382A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПИЩЕВЫХ РАСТИТЕЛЬНЫХ МАСЕЛ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 2013 |

|

RU2518598C1 |

| Отделитель жидкости | 1990 |

|

SU1778466A1 |

| Маслоотделитель | 1975 |

|

SU568810A1 |

| Барботажный маслоотделитель | 1985 |

|

SU1250795A1 |

| Электростатический сепаратор | 1973 |

|

SU657832A1 |

| ЭЛЕКТРОФИЛЬТР | 2018 |

|

RU2703049C1 |

| Маслоотделитель | 1978 |

|

SU792044A1 |

Использование: изобретение относится к холодильной технике, а именно к маслоотделителям, и позволяет повысить эффективность отделения масла от хладагента. Сущность: способ заключается в том, что смесь хладагента и масла подвергают три- бозлектризации, пропускают через электростатическое поле неравномерной напряженности, увеличивающейся по направлению движения смеси, а затем пропускают через электростатическое поле, создаваемое внутри маслоотделителя. лоотделитель содержит корпус 1, заполненный фильтрующим материалом и подключенный к линии заземления, перфорированный отбойный диск 4, установленный коаксиально корпусу 1 перфори- рованный цилиндр 5, имеющий внутреннюю токопроводящую 6. подключенную к линии заземления, и наружную диэлектрическую 7 поверхности и выполненный с внутренним диаметром, большим, чем наружный диаметр входного патрубка 2, расположенный по оси корпуса 1е первый высоковольтный электрод 8, токопроводя- щие элементы 9 которого образуют конусообразную поверхность, направленную вершиной 10 к входному патрубку 2, имеющему внутреннюю диэлектрическую поверхность, и закреплены на диэлектрической раме 11, второй высоковольтный электрод 12, у которого токонесущие элементы распо- ложены на диэлектрической поверхности 7 цилиндра 5, верхнюю 14 и нижнюю 15 крышки. 2 с.п. ф-лы, 1 ил., 1 табл. 3 /J Ч 4 О О СЛ СП

| Маслоотделитель для холодильнойуСТАНОВКи | 1978 |

|

SU832271A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-07-23—Публикация

1990-07-09—Подача