Изобретение относится к измерительной технике, именно к микромеханическим устройствам-датчикам, предназначенным для измерения неэлектрических величин электрическими методами.

Известны конструкции и способ изготовления емкостного датчика давления, состоящего из верхней стеклянной пластины, кремниевой пластины и нижней стеклянной пластины, соединенных вместе методом электростатического соединения анодной сварки.

Основным недостатком такой конструкции и способа соединения является невозможностьобеспеченияприэлектростатическом соединении герметичного соединения между кремниевой пластиной, в которой сформирована мембрана и первый электрод чувствительного элемента (ЧЭ). и стеклянной пластиной, имеющей на поверхности олой металлизации, служащей ответным (вторым) электродом ЧЭ. Кроме того снижается надежность изделия из-за

возможной коррозии металлизации не защищенной от влияния окружающей среды,

Известна также конструкция преобразователя и способ его изготовления, согласно которым преобразователь включает две основные части -упругий элемент, сформированный в кремниевой пластине ориентации (100) и содержащей первую обкладку конденсатора и стеклянную подложку (Corning Glass 7070 и Schoft 8284), на которой расположена вторая обкладка чувствительного к давлению конденсатора. Для обеспечения электрического контакта между проводящей областью стеклянной подложки и кремниевой пластиной в стеклянной подложке выполнено углубление, проходящее сквозь слой стекла до кремниевой подложки. Часть проводящей металлической пленки расположена над областью этого углубления,

К недостаткам прототипа следует отнести:

- сложность технологии изготовления:

VI VI

00

ел

Ч|

а)при соединении стеклянной подложки с проводящей областью с кремниевым упругим элементом за счет толщины проводящей области возникает перекос при анодной сварке, который может быть устранен только при проведении дополнительных технологических операций, например вытравливания в кремнии под проводящую область выемки глубиной меньшей или равной толщине металлической пленки, что увеличивает трудоемкость изготовления;

б)необходимость формирования в стекле сквозного отверстия, что усложняет конструкцию и, как следствие, трудоемкость изготовления;

в)сложность формирования и обеспечения надежности контакта, что связано с раз- мером сквозного отверстия и проводимостью кремния. Обеспечение надежности контакта требует увеличения размера сквозного отверстия, что увеличивает размеры конструкции;

-для изготовления датчика используется только низкоомный полупроводниковый материал, так как в противном случае резко возрастает сопротивление между проводящими слоями стеклянной подложки и кремниевой пластины.

Целью изобретения является повышение точности и технологичности изготовления емкостного преобразователя давления,

Цель достигается тем, что конструкция емкостного преобразователя давления помимо подвижного и неподвижного электродов и контактных площадок к ним содержит кремниевую подложку любого типа проводимости и различного удельного сопротивления со сформированной мембраной с диэлектрическим покрытием, локальные легированные участки противоположного по отношению к кремниевой подложке типа проводимости и расположенные вне зоны мембраны, по два отверстия в диэлектрическом покрытии к локальным легированным участками Не менее одного к кремниэзой подложке, замкнутой металлизированный поясок, охватывающий мембрану и проходящий над локальными легированными участками и между отверстиями к ним и над отверстиями к кремниевой подложке обеспечивая электрический контакт с последней, первую контактную площадку неподвижного электрода между металлизированным пояском и мембраной, обеспечивающую электрический контакт со второй контактной площадкой неподвижного электрода, расположенной на стеклянной подложки.

Предлагаемый емкостный преобразователь давления отличается от прототипа

1) наличием локальных легированных участков с типом проводимости, противоположным типу проводимости кремниевой подложки, и расположенных вне мембраны;

52) наличием замкнутого металлизированного пояска, охватывающего мембрану; 3) наличием отверстия или отверстий в диэлектрическом покрытии к кремниевой подложке для обеспечения электрического

0 контакта между металлизированным пояском и подложкой, что обеспечивает снижение рабочего напряжения при электростатическом соединении кремниевой и стеклянной подложек;

5 4) исключением механических операций, например сверления и т.п.;

5) возможностью создания многоэлектродного емкостного преобразователя. Такие признаки в известных источниках

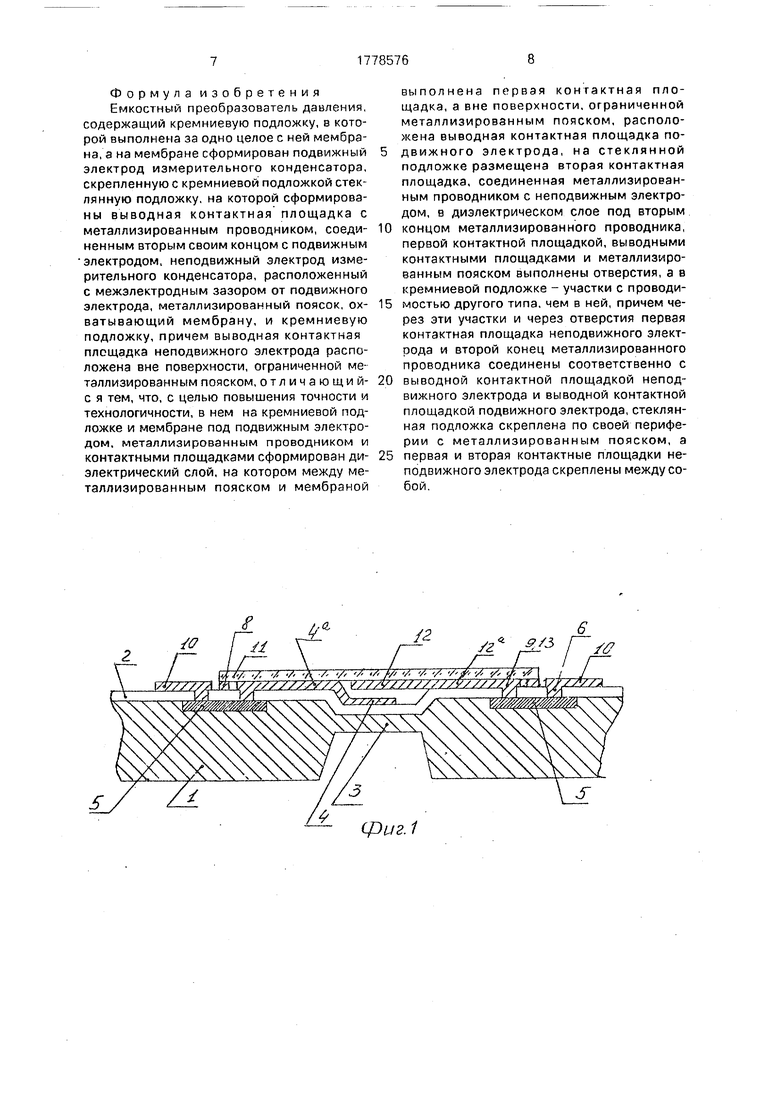

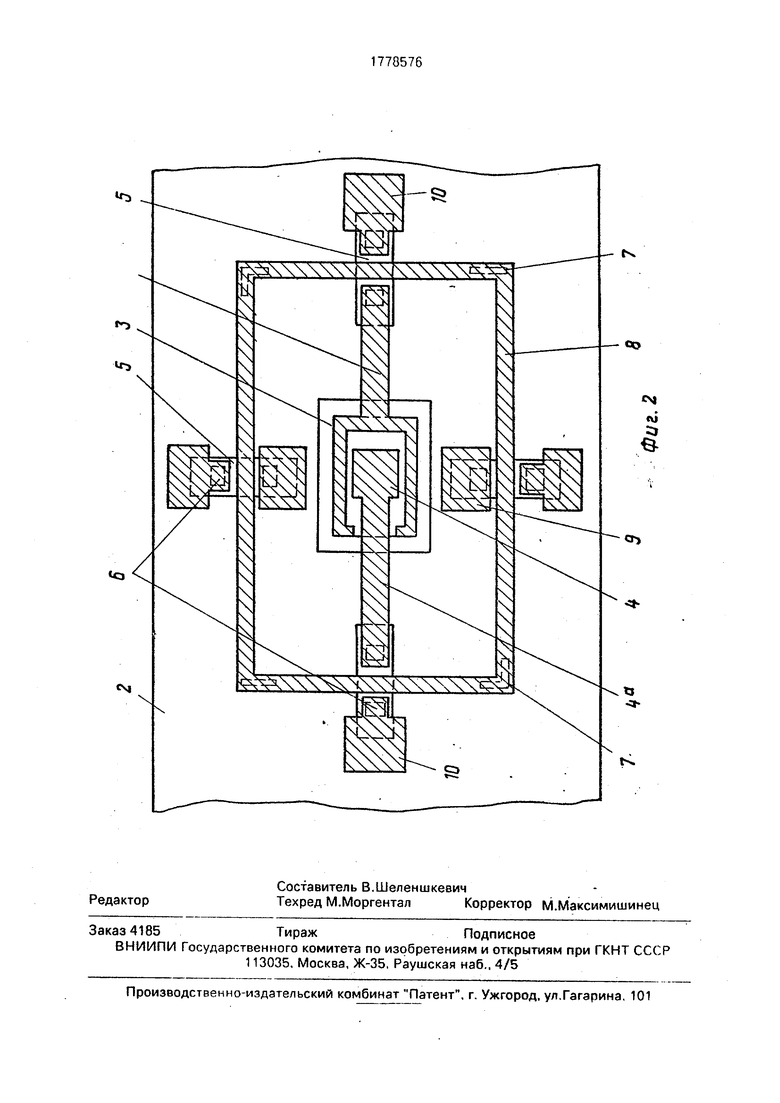

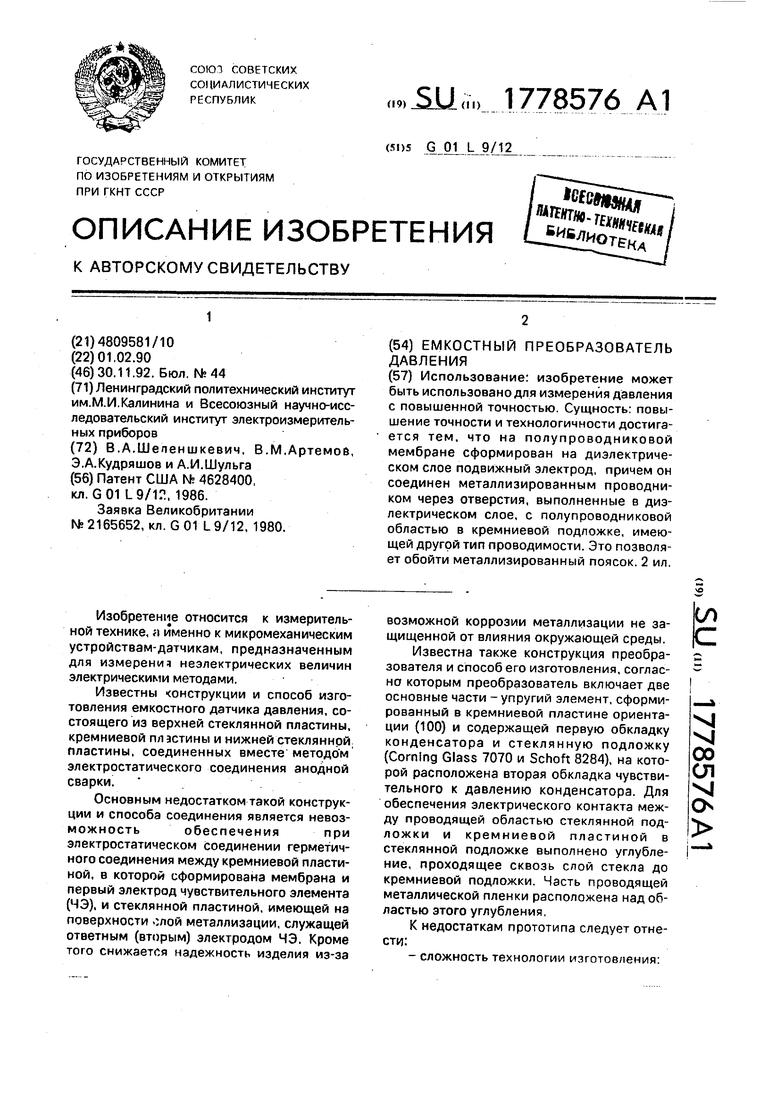

0 не обнаружены, что говорит об их новизне. Конструкция предлагаемого емкостного преобразователя давления представлена на фиг.1, где дано поперечное сечение преобразователя; на фиг.2 - вид сверху на крем5 ниевую подложку.

Предлагаемый емкостный преобразователь давления содержит кремниевую подложку 1 с диэлектрическим покрытием 2, в которой сформирована выемка и мембрана

0 3, на которой находится подвижный электрод 4 с металлизированным проводником 4я, вне мембраны имеются локальные легированные участки 5, отверстия б к легированным участкам, отверстие 7 к кремниевой

5 подложке и металлизированный поясок 8, проходящий над отверстием 7 и между отверстиями 6 к легированному участку 5, первая контактная площадка 9 между металлизированным пояском и мембраной, а вне повер0 хн-ости, ограниченной металлизированным пояском, расположены выводные контакные площадки 10 по-- движного и неподвижного электродов для внешнего присоединения емкостного пре5 образователя давления; кремниевая подложка 1 электростатически соединена со стеклянной подложкой 11, на которой находится неподвижный электрод 12 с металлизированным проводником 12а и вторая

0 контактная площадка 13, которая при соединении должна совпасть с первой контактной площадкой 9 кремниевой подложки 1. При корпусировании ЧЭ емкостного преобразователя давления может быть

5 присоединен со стороны глубокой выемки мембраны непосредственно к корпусу или к стеклянной подложке, имеющей отверстие для соединения с внешней средой, давление которой измеряют, а затем к корпусу.

Емкостный преобразователь давления изготавливали следующим образом.

В кремниевой подложке 1 толщиной 380 мкм ориентации (100) марки КЭФ, уд.сопротивлением 0,30 м- см формируют мем- брану 3, при этом для измерения давления до 1 атм выемка с лицевой стороны подложки составляла 5-10 мкм, а с обратной стороны вытравливалась выемка глубиной «270 мкм, которая была расположена под выем- кой лицевой стороны: толщина мембраны 3, образованная обеими выемками, составляла 100 мкм.

Для формирования мембраны 3 на обе поверхности кремниевой подложки наноси- лось диэлектрическое покрытие 2, либо окисел толщиной 1,2 мкм, полученный газофазным осаждением, либо композиция, состоящая из пленок термического окисла толщиной 0,05 мкм, нитрида кремния 0.1 мкм и осажденного окисла 0,3 мкм. С помощью двухсторонней фотолитографии или последовательных фотолитографий формировались в покрытии соответствующие отверстия (окна) для формирования мембраны.

Травлением в анизотропном травителе КОН формировались выемки, лежащие друг над другом и образующие мембрану 3 размером 4,54,5 мм. Затем диэлектрическое покры- тие удалялось, вновь Формировалось диэлектрическое покрытие - термический окисел термическим окислением при Т 1150°С для получения окисла толщинойл 0,6- 1,0 мкм в атмосфере влажного кислорода. В этом окисле с помощью фотолитографически- го процесса вскрывались отверстия (окна), в которые проводилось легирование бором при Т 950°С с последующей разгонкой при Т 1050°С во влажном кислороде для создания локальных легированных зон 5. имеющих тип проводимости; противоположный типу проводимости подложки.

После удаления боросиликатного стекла, в случае диффузионного легирования бором из жидкого или твердого источника, вновь проводилась термообработка в окис- лительной атмосфере для формирования окисла над легированными областями. Затем с помощью фотолитографического про- цесса формировались отверстия (окна) по два отверстия (окна) и к каждому локальному легированному участку и одно или несколько отверстий (окон) 7 ; подложке, Для обеспечения лучшего электрического кон- такта на лицевую поверхность кремниевой подложки 1 методом вакуумного распыления наносили слой алюминия толщиной 1,3± 0,15 мкм, Этот проводящий слой подвергался фотолитографическому процессу, в результате которого формировались подвижный электрод 4, расположенный на мембране, с металлизированным проводником 4а, металлизированный поясок 8, прохо- дящий над отверстием 7 и между отверстиями 6 к локальным легированным участкам 5. Первую контактную площадку 9 между металлизированным пояском 8 и мембраной 3 вне проводимости ограничивают металлизированным пояском, выводятся контактные площадки 10. При этом следует отметить, что металпизированный поясок проходит между отверстиями 6 к локальным легированным участкам 5, не закорачивая отверстия 6 между собой. Размер проводящего (металлизированного) подвижного электрода имел размер 2,7х 2,7 мм, размер проводника 1,5 х1,0 мм, размер контактных площадок 0.5 х1,0 мм.

Все эти размеры могут быть и другими при использовании соответствующих шаблонов при фотолитографии.

Для обеспечения адгезии и лучшего контакта к подложке и легированным областям проводилась термообработка Al-слоя при Т 450°С в течение 30 мин.

Кремниевая подложка емкостного преобразователя давления рэзмзром 88 мм со сформированными мембраной, локальными легированными зонами, подвижным электродом металлизированным пояском, металлизированными проводниками и контактными площадками получалась после разделения кремниевой пластины/ 7Q мм на отдельные чипы. Стеклянная подложка 11, на которой формировались неподвижные электроды 12 металлизированный проводник 12а и вторая контактная площадка 13 изготавливались следующим образом.

В качестве стеклянных подложек использовались стекла марки ЛК-105 или пи- реке. Толщиной 1 мм на стеклянную подложку методом вакуумного напыления наносили проводящий слой из алюминия или хрома. Затем с помощью фотолитографического процесса формировали конфигурацию неподвижного электрода размером 2,8 х2,8 мм, металлизированный проводник размером 1,5х 1,0 мм, соединяющий электрод и вторую контактную площадку размером 0.4х 0.9 мм.

Стеклянная подложка с металлизацией подвергалась обжигу при температуре 450°С в течение 1Б мин в атмосфере аргона.

Кремниевая и стеклянная подложки соединялись между собой электростатическим способом приТ 400°С, Unp 400-1500 В и I 5 мА.

Формула изобретения Емкостный преобразователь давления, содержащий кремниевую подложку, в которой выполнена за одно целое с ней мембрана, а на мембране сформирован подвижный электрод измерительного конденсатора, скрепленную с кремниевой подложкой стеклянную подложку, на которой сформированы выводная контактная площадка с металлизированным проводником, соединенным вторым своим концом с подвижным электродом, неподвижный электрод измерительного конденсатора, расположенный с межэлектродным зазором от подвижного электрода, металлизированный поясок, охватывающий мембрану, и кремниевую подложку, причем выводная контактная площадка неподвижного электрода расположена вне поверхности, ограниченной металлизированным пояском, отличающий- с я тем, что, с целью повышения точности и технологичности, в нем на кремниевой подложке и мембране под подвижным электродом, металлизированным проводником и контактными площадками сформирован диэлектрический слой, на котором между металлизированным пояском и мембраной

выполнена первая контактная площадка, а вне поверхности, ограниченной металлизированным пояском, расположена выводная контактная площадка подвижного электрода, на стеклянной подложке размещена вторая контактная площадка, соединенная металлизированным проводником с неподвижным электродом, в диэлектрическом слое под вторым

концом металлизированного проводника, первой контактной площадкой, выводными контактными площадками и металлизированным пояском выполнены отверстия, а в кремниевой подложке - участки с проводимостью другого типа, чем в ней, причем через эти участки и через отверстия первая контактная площадка неподвижного электрода и второй конец металлизированного проводника соединены соответственно с

выводной контактной площадкой неподвижного электрода и выводной контактной площадкой подвижного электрода, стеклянная подложка скреплена по своей периферии с металлизированным пояском, а

первая и вторая контактные площадки неподвижного электрода скреплены между собой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Емкостный датчик давления и способ его изготовления | 1990 |

|

SU1727009A1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1993 |

|

RU2044289C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010199C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2284613C1 |

| Емкостный датчик давления и способ его изготовления | 1989 |

|

SU1796930A1 |

| Тензометрический преобразователь давления и способ его изготовления | 1989 |

|

SU1615584A1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 2004 |

|

RU2271523C2 |

| УСТРОЙСТВО ЭЛЕКТРИЧЕСКИ УПРАВЛЯЕМОГО ОПТИЧЕСКОГО ПРИБОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2572523C1 |

| МЭМС ДАТЧИК ДАВЛЕНИЯ | 2024 |

|

RU2840784C1 |

| Датчик давления с интегральным преобразователем температуры пониженного энергопотребления | 2019 |

|

RU2730890C1 |

Использование: изобретение может быть использовано для измерения давления с повышенной точностью. Сущность: повышение точности и технологичности достигается тем, что на полупроводниковой мембране сформирован на диэлектрическом слое подвижный электрод, причем он соединен металлизированным проводником через отверстия, выполненные в диэлектрическом слое, с полупроводниковой областью в кремниевой подложке, имеющей другой тип проводимости. Это позволяет обойти металлизированный поясок. 2 ил.

&

,/ /, /, 7- /- - , / / / / Л / / # / /, V////S7r779r// У///

/2

/г

3/3

/г

и

ZZ

tfr/S/TjL

сриг.1

N

| Патент США № 4628400, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1999 |

|

RU2165652C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-30—Публикация

1990-02-01—Подача