Настоящее изобретение относится к области техники датчиков давления.

На современном этапе развития технологий, точное и надежное измерение давления становится критически важным для множества приложений в различных областях, таких как автомобилестроение, авиация, медицина, и производство. Датчики давления находят свое применение в системах контроля и управления, в техническом обслуживании, в экспериментальных исследованиях и многих других направлениях. Существующие на рынке датчики часто сталкиваются с проблемами, связанными с точностью измерений, энергопотреблением, устойчивостью к экстремальным условиям и интеграцией с другими устройствами. Эти проблемы могут приводить к сбоям в работе оборудования, увеличению затрат и снижению безопасности операций.

Известен датчик давления, содержащий подложку, мембрану, выполненную из хрупкого материала, причем мембрана имеет обод, закрепленный на подложке, и мембранную перегородку, которая выполнена с возможностью прогиба под действием давления в сторону подложки, отличающийся тем, что содержит множество столбиков, сформированных на мембранной перегородке за одно целое с мембранной перегородкой, имеющих внешние концевые поверхности для контактирования с обращенной к мембране лицевой поверхностью подложки и образующих упор, когда мембранная перегородка прогнута в сторону подложки на заданную величину [1].

Недостатком известного устройства является в том, что авторы не указали форму мембраны, ведь от формы мембраны зависит ее прочность. Также, данный датчик имеет сложную конструкцию, которая включает в себя несколько опорных стоек, хрупкую подложку и защищенный механизм от провисания мембраны. Исходя из этого, это может увеличить стоимость датчика и вызвать большие трудности на этапе его производства. Еще один важный недостаток аналога, это то, что он не защищен герметичным корпусом. Это может вызвать трудности при изменении условий окружающей среды, например, Такие материалы, как диоксид кремния, используемые в качестве оксидного слоя, могут вести себя по-другому при высокой температуре или влажности, что потенциально влияет на производительность устройства.

Известна конструкция датчик давления, содержащая корпус, герметично закрепленную между корпусом и крышкой эластичную подвеску, выполненную в виде гофрированной мембраны, на поверхности которой сформированы металлизированные токоведущие дорожки, контактные площадки и выходные контакты, крышку, герметично соединенную с корпусом, полупроводниковый упругий чувствительный элемент с тензорезисторами и контактными площадками, жестко соединенный с керамической чашкой с образованием полости между ними, и отличающийся тем, что полупроводниковый упругий чувствительный элемент выполнен на основе структуры «кремний на сапфире», при этом упругий чувствительный элемент жестко соединен высокотемпературным стеклоприпоем с керамической чашкой, коэффициент термического расширения которой согласован с коэффициентом термического расширения сапфира, полупроводниковый чувствительный элемент жестко закреплен по контуру на мембране, его контактные площадки соединены пайкой с контактными площадками мембраны [2].

Недостатками известной конструкции датчика давления являются: сложная технология сборки, включающая высокотемпературную пайку стекла для соединения чувствительного элемента с керамической чашкой. Эта сложная сборка может увеличить производственные затраты и ограничить масштабируемость производства. Также, стоит отметить жесткое соединение чувствительного элемента с мембраной и керамической чашкой может передавать непредвиденные напряжения в экстремальных условиях, потенциально влияя на точность датчика. Любое несоответствие температурного коэффициента линейного расширения (ТКЛР) может вызвать механическое напряжение, приводящее к ошибкам измерения или структурным разрушениям в условиях переменных температур. Использование кремния на сапфире и специальных керамических материалов может ограничить применение датчика в средах, где эти материалы могут быть химически или физически несовместимы. Кроме того, доступность и стоимость сапфира и специальной керамики могут еще больше ограничить практическое применение этой конструкции датчика.

Известен датчик давления, содержащий пластину МЭМС, состоящую из каркаса и мембраны, причем каркас образует полость. Мембрана подвешивается за каркас над полостью. Нижняя пластина крышки закрывает полость. Верхняя пластина крышки имеет выемку, образующую с мембраной емкостной зазор. Пластина верхней крышки содержит электрод верхней крышки, расположенный над мембраной и образующий вместе с мембраной конденсатор для обнаружения отклонения мембраны. Электрические контакты на пластине верхней крышки соединены с электродом верхней крышки. Вентиляционное отверстие проходит снаружи датчика в полость или емкостной зазор. Датчик давления может включать в себя две полости и два емкостных зазора для формирования датчика перепада давления [3].

Недостатками известного датчика давления является сложный производственный процесс, включающий несколько слоев (верхняя пластина крышки, пластина MEMS и пластина нижней крышки) и несколько точных этапов, таких как склеивание, травление траншей и создание емкостных зазоров. Каждый из этих шагов увеличивает риск производственных ошибок и повышает производственные затраты. Стоит отметить, что в патенте обсуждается 3D интеграция датчика, многослойная структура все же может быть относительно толстой по сравнению с другими однослойными или более простыми конструкциями. Это может ограничить его использование в приложениях, где пространство сильно ограничено. Детализированная структура, включающая различные слои и материалы, может привести к проблемам с тепловым расширением и механическим напряжением, что потенциально влияет на надежность и точность датчика в различных условиях окружающей среды. Поскольку электрические сигналы проходят через несколько слоев и необходимы изолированные проводящие пути, существует риск ухудшения сигнала или возникновения помех.

Наиболее близким техническим решением к предлагаемому является емкостной датчик давления с двумя мембранами [4]. Конструкция датчика включает в себя две подложки: стекло и кремний на изоляторе. Среди ключевых элементов датчика можно выделить одну тонкую цельную мембрану, рассчитанную на измерение малых перепадов давлений и одну толстую мембрану с отверстием для измерения больших перепадов давлений. Мембраны расположены друг под другом и имеют одинаковую площадь.

К недостаткам датчика можно отнести высокую вероятность попадания влаги в корпус датчика, что приведет к изменению величины проводимости металлических шин коммутации. Также может дополнительному окислению элементов конструкции, что может привести к изменению емкостных зависимостей. Кроме того, недостатком изобретения является неопределенность исходных форм мембран. Нельзя не отметить, что в процессе измерения давления мембрана меняет свою форму (становится вогнутой). То есть форма мембраны меняется от выпуклой к вогнутной. Момент (резкого) перехода от одного типа форм к другому вызывает значительную потерю в точности измерения давления. Также недостатком является одинаковая площадь мембран, то есть при одинаковом давлении мембраны будут прогибаться на одинаковые величины.

Задачей настоящего изобретения является повышение точности датчика (повышение точности измерения прогиба мембраны) за счет использования одной тонкопленочной прочной мембраны и кремниевой перегородки с отверстием.

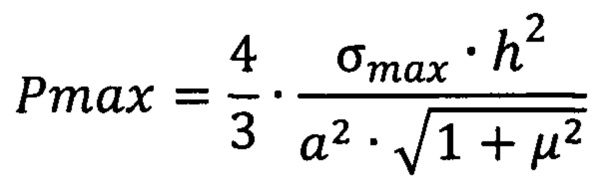

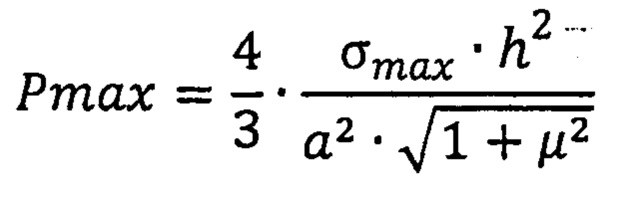

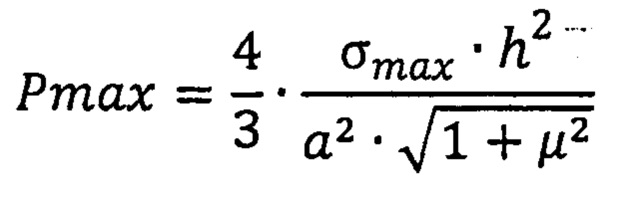

Поставленная задача решается тем, что формируют МЭМС датчик давления, содержащий подложку, в центре которой образована сквозная канавка; тонкопленочную мембрану, причем тонкопленочная мембрана сформирована на кремниевой подложке, причем в центральной части открыта в канавке, а в верхней части подложки, над тонкопленочной мембраной, сформирована кремниевая перегородка, служащая продолжением кремниевой подложки, исходный прогиб мембраны направлен к перегородке, радиус отверстия кремниевой перегородки составляет половину радиуса тонкопленочной мембраны и имеет большую толщину, чем тонкопленочная мембрана, радиус и толщина тонкопленочной мембраны определяются по формуле

,

,

где σmax - механическая прочность материала мембраны; μ - коэффициент Пуассона для материала тонкопленочной мембраны;

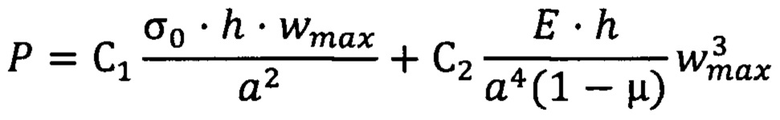

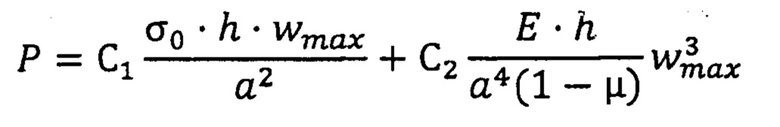

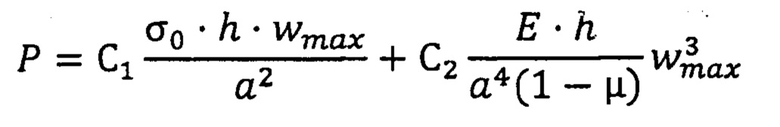

для определения текущего значения давления Р используется формула

,

,

где С1, С2 - коэффициенты, зависящие о формы мембраны, wmax - прогиб мембраны, Е - модуль Юнга, σ0 - остаточные напряжения в мембране.

Исходный прогиб мембраны направлен к перегородке. Это позволяет избежать перехода через «0» в процессе измерения давления. Следовательно, будет отсутствовать интервал давления со значительной потерей точности.

В данном изобретении предлагается своевременно использовать кремниевую перегородку. То есть исходно формируется мембрана большой площади. Это позволяет детектировать изменение давления по величине прогиба с большой точностью. Затем при достижении некоторого высокого уровня давления мембрана начинает контактировать с перегородкой, тем самым сокращается площадь мембраны. Следовательно, значительно возрастает критическое давление разрыва мембраны (Р~1/а2).

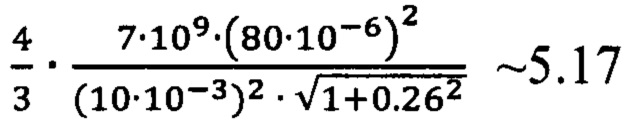

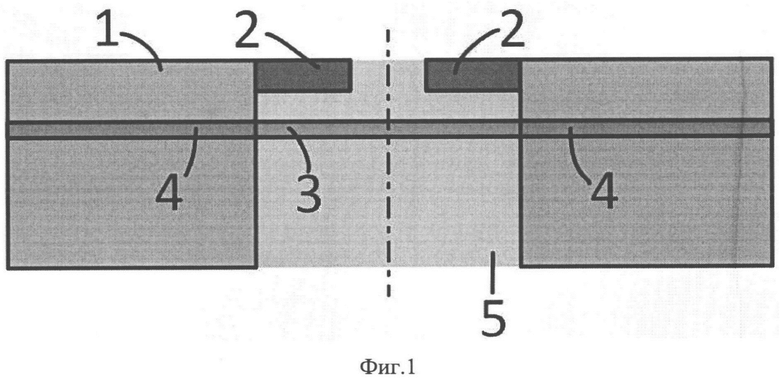

На фиг. 1 схематично представлен датчик давления, где: 1 - кремниевая подложка; 2 - кремниевая перегородка с отверстием; 3 - тонкопленочная мембрана; 4 - тонка пленка; 5 - сквозная канавка в центре.

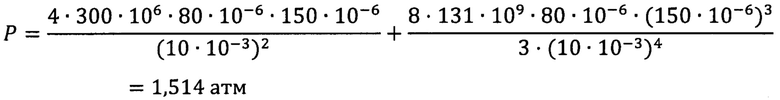

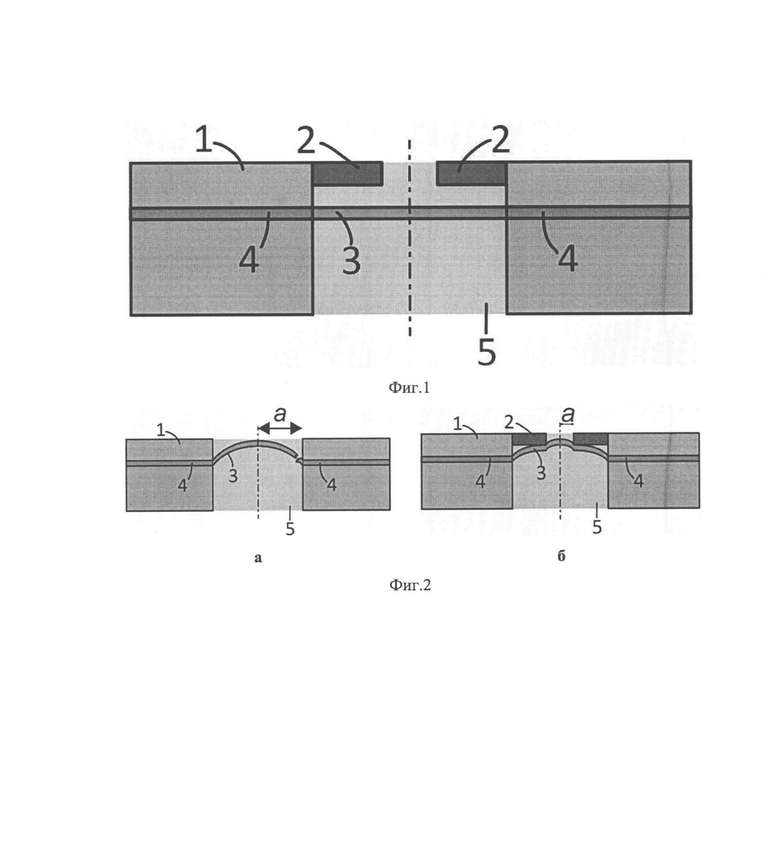

На фиг. 2 представлена схема работы датчика давления без перегородки (фиг. 2.а) и с перегородкой (фиг. 2.б). После контактирования мембраны с перегородкой значительно (примерно на порядок) уменьшается радиус мембраны.

На фиг. 3 схематично представлена работа датчика: а - прогиб мембраны при малых значениях давления; б - прогиб мембраны при больших значениях давления, где: 1 - кремниевая подложка; 2 - кремниевая перегородка с отверстием; 3 - тонкопленочная мембрана; 4 - тонка пленка; 5 - сквозная канавка в центре.

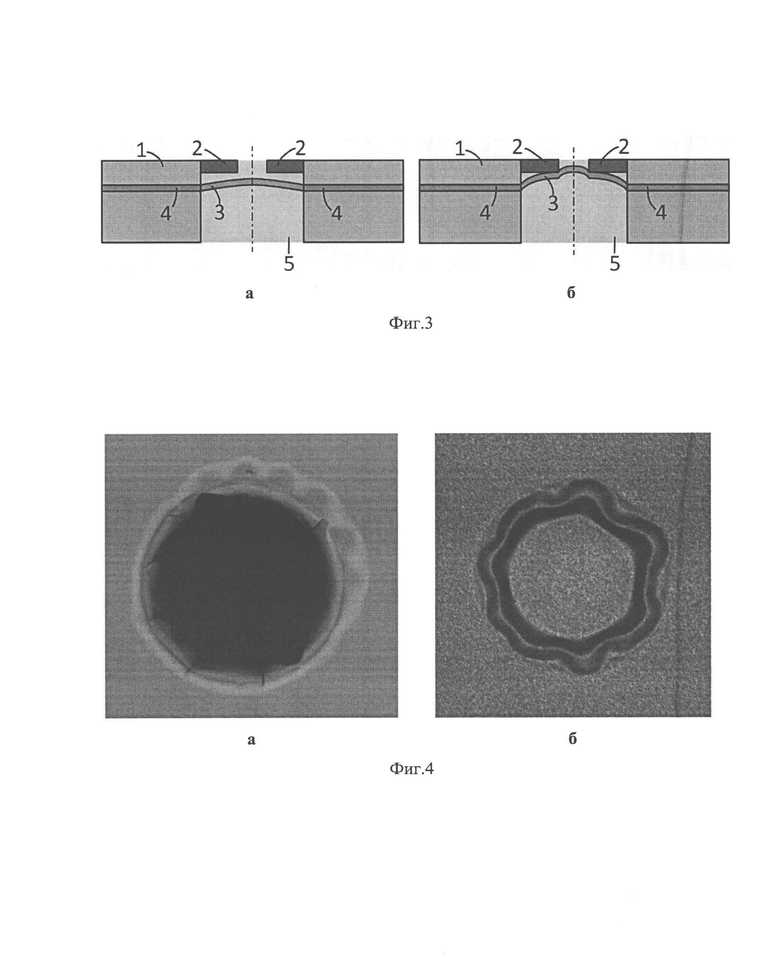

На фиг. 4 представлены РЭМ изображения мембраны: а - порванная мембрана в результате подачи высокого давления; б - профиль мембраны, который имеет изначальный прогиб в сторону подложки.

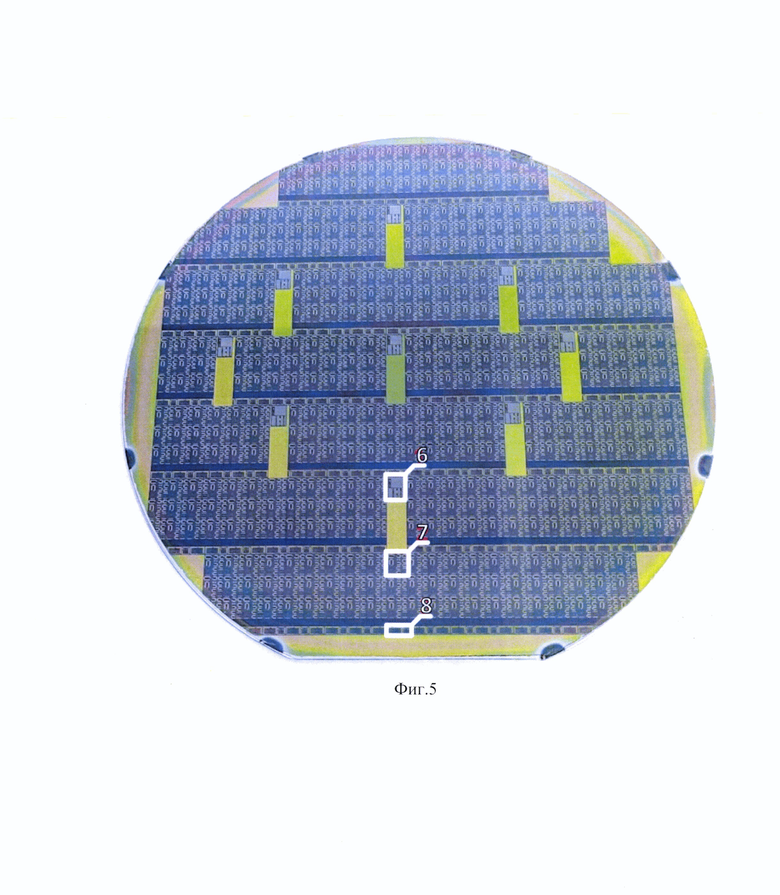

На фиг. 5 представлен общий вид пластины со структурами: 6 - кристалл с подвижной мембраной; 7 - кристалл с сенсором давления; 8 - кристалл-основание для герметизации.

МЭМС датчик давления работает следующим образом: датчик давления состоит из одной мембраны и кремниевой перегородки. Радиус и материалы мембраны подпираются таким образом, чтобы мембрана смогла прогибаться под воздействием малых значений давления с сохранением своей механической прочности. Если значение давление превышает определенное значение, то мембрана упирается в кремниевую перегородку меньшего радиуса, тем самым позволяя измерять уже большие значения давления с сохранением механической целостности.

Также, исходя из требований, подбирается изначальный прогиб мембраны. При воздействии давления, значение прогиба мембраны не должно переходить через «0», так как будет потеряна точность измерения.

Для измерения прогиба мембраны используется оптический бесконтактный метод, который является безопасным для тонкой мембраны.

Перед использованием датчика для измерения давления необходима его калибровка. Калибровка заключается в определении соответствия между измеренным прогибом мембраны и реальным давлением, что позволяет точно настроить устройство под конкретные условия эксплуатации.

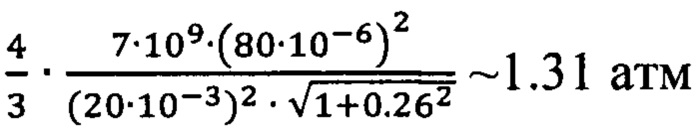

Пример. Применение МЭМС датчик давления для низкого, близкого к вакуумному, значения давления. При идеальном вакууме (0 атм) величина контролируемого давления (перепада давлений) составит 1 атм. Материал мембраны - кремний. Известно, что механическая прочность материала кремния составляет 7 ГПа, коэффициент Пуассона 0.26. Следовательно, при толщине мембраны в 80 мкм и радиусе мембраны в 20 мм, расчетное значение предельной величины измеряемого давления составит  .

.

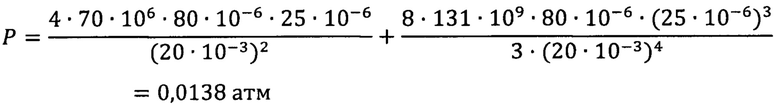

Рассчитывают текущее значение давление при величине механического напряжения 70 МПа, модуле Юнга 131 ГПа, прогибе мембраны 25 мкм

.

.

Применение МЭМС датчик давления для высокого (избыточного) значения давления. При внешнем давлении в 5 атм величина контролируемого давления (перепада давлений) составит 4 атм. Допустим, что материал мембраны - кремний. Известно, что механическая прочность материала кремния составляет 7 ГПа, коэффициент Пуассона 0.26. Следовательно, при толщине мембраны в 70 мкм и радиусе отверстия в кремниевой перегородке в 10 мм, расчетное значение предельной величины измеряемого давления составит  атм, то есть запас прочности более чем в 4 раза.

атм, то есть запас прочности более чем в 4 раза.

Рассчитывают текущее значение давление при величине механического напряжения 300 МПа, модуле Юнга 131 ГПа, прогибе мембраны 150 мкм

.

.

В результате использования предлагаемого устройства повышается чувствительность датчика, то есть возрастает точность измерения давления особенно в области малых перепадов давлений.

Источники информации:

1. Патент РФ №2137099.

2. Патент РФ №2392592.

3. Патент США №20210156756

4. Патент США №11099090 - прототип.

5. Дюжев Н.А., Гусев Е.Э., Махиборода М.А., Исследование механических свойств тонкопленочных мембран из оксида и нитрида кремния // Известия РАН. Механика твердого тела, с. 103-113, №5, 2022. DOI: 10.31857/S0572329922050063.

6. Vlassak J. J., Nix W. D. A new bulge test technique for the determination of Young's modulus and Poisson's ratio of thin films // Journal of materials research. - 1992. - T. 7. - №. 12. - C. 3242-3249.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЭМС-ДАТЧИК ДАВЛЕНИЯ | 2024 |

|

RU2829533C1 |

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2003 |

|

RU2251087C2 |

| МЭМС-ДАТЧИК ДАВЛЕНИЯ | 2023 |

|

RU2827958C1 |

| ВЫСОКОЧАСТОТНЫЙ ТОНКОПЛЕНОЧНЫЙ ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2018 |

|

RU2680855C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ТОНКОПЛЕНОЧНЫХ МЕМБРАН, СФОРМИРОВАННЫХ НАД КРУГЛЫМИ ОТВЕРСТИЯМИ | 2021 |

|

RU2758417C1 |

| ЧАСТОТОРЕЗОНАНСНЫЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ И ЧАСТОТОРЕЗОНАНСНЫЙ ДАТЧИК ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ | 2017 |

|

RU2690699C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2023 |

|

RU2813555C1 |

| ТЕНЗОМЕТРИЧЕСКИЙ ПЕРВИЧНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ С КОМПЕНСАЦИЕЙ ДРЕЙФА НУЛЯ И МЕМБРАНА ДЛЯ НЕГО | 2004 |

|

RU2286555C2 |

| ТЕМПЕРАТУРНАЯ КОМПЕНСАЦИЯ В УСТРОЙСТВЕ CMUT | 2012 |

|

RU2590938C2 |

| Датчик давления | 1989 |

|

SU1781572A1 |

Настоящее изобретение относится к области техники датчиков давления. МЭМС датчик давления содержит подложку, в центре которой образована сквозная канавка; тонкопленочную мембрану, которая сформирована на кремниевой подложке, причем центральная часть тонкопленочной мембраны открыта в сквозной канавке, выполненной в подложке, мембрана круглой формы, а в верхней части подложки, над тонкопленочной мембраной, сформирована кремниевая перегородка, служащая продолжением кремниевой подложки, исходный прогиб мембраны направлен к перегородке, радиус отверстия кремниевой перегородки составляет половину радиуса тонкопленочной мембраны и имеет большую толщину, чем тонкопленочная мембрана. Радиус и толщина тонкопленочной мембраны определяются по формуле

,

,

где σmax - механическая прочность материала мембраны; μ - коэффициент Пуассона для материала тонкопленочной мембраны, h - толщина мембраны, а - радиус мембраны, Рmax - критическое измеряемое давление; для определения текущего значения давления Р используется формула ,

,

где C1 равен 4, а коэффициент С2 равен 8/3, wmax - максимальный прогиб мембраны, Е - модуль Юнга, σ0 - остаточные напряжения в мембране. Технический результат - повышение точности датчика (повышение точности измерения прогиба мембраны) за счет использования одной тонкопленочной прочной мембраны и кремниевой перегородки с отверстием. 5 ил.

МЭМС датчик давления, содержащий подложку, в центре которой образована сквозная канавка; тонкопленочную мембрану, отличающий тем, что тонкопленочная мембрана сформирована на кремниевой подложке, причем центральная часть тонкопленочной мембраны открыта в сквозной канавке, выполненной в подложке, мембрана круглой формы, а в верхней части подложки, над тонкопленочной мембраной, сформирована кремниевая перегородка, служащая продолжением кремниевой подложки, исходный прогиб мембраны направлен к перегородке, радиус отверстия кремниевой перегородки составляет половину радиуса тонкопленочной мембраны и имеет большую толщину, чем тонкопленочная мембрана, радиус и толщина тонкопленочной мембраны определяются по следующей формуле:

,

,

где σmax - механическая прочность материала мембраны; μ - коэффициент Пуассона для материала тонкопленочной мембраны, h - толщина мембраны, а - радиус мембраны, Рmax - критическое измеряемое давление; для определения текущего значения давления Р используется формула

,

,

где C1 равен 4, а коэффициент С2 равен 8/3, wmax - максимальный прогиб мембраны, Е - модуль Юнга, σ0 - остаточные напряжения в мембране.

| US 11099090 B2, 24.08.2021 | |||

| US 20210156756 A1, 27.05.2021 | |||

| WO 2016203106 A1, 22.12.2016 | |||

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ЕМКОСТНОГО МИКРОМЕХАНИЧЕСКОГО ДАТЧИКА ДАВЛЕНИЯ | 2023 |

|

RU2799390C1 |

Авторы

Даты

2025-05-28—Публикация

2024-05-30—Подача