Изобретение относится к области неразрушающих испытаний ферромагнитных материалов и изделий, предназначено для контроля качества термообработки изделий, например их твердости после отпуска, и может быть использовано на машиностроительных, металлургических и других предприятиях.

Известно являющееся прототипом устройство для неразрушающего контроля качества термообработки изделий, содер-. жащее последовательно соединенные источник намагничивающего тока, намагничивающий соленоид, резистор, а также последовательно соединенные измерительную катушку, интегрсдифференцирующее звено, компаратор, блок выборки и хранения, второй вход которого подключен к точке соединения намагничивающего соленоида и резистора, и регистратор. Контроль с помощью известного устройства заключается в определении параметра НП1, соответствующего напряжению на резисторе в момент

равенства нулю выходного сигнала интегро- дифференцирующего звена (ИДЗ), а о.твер- дости контролируемого изделия судят по измеренному значению Нгц.

Недостатком этого устройства является низкая достоверность контроля твердости во всем интервале изменения ее значений после термообработки при возможных нарушениях технологии термообработки. Низкая достоверность контроля обусловлена влиянием на величину и форму выходного сигнала интегродифференцирующего звена различий в свойствах контролируемых деталей, термообработанных по заданной технологии и с отклонениями от нее. Причем детали с одинаковой твердостью могут иметь разную структуру и, следовательно, разные электромагнитные свойства, в том числе параметр Hni сигнала ИЗД. В результате, параметр контроля Hni может различаться для деталей одинаковой твердости или иметь одинаковое значение для деталей различной твердости. При этом часть бракесл

с

VJ

VI 00

О

о

VI

ванных деталей будет отнесена к годным (недобраковка), а часть годных деталей будет отнесена к бракованным (перебраковка).

Цель изобретения - повышение досто- верности контроля изделий за счет опреде- ления дополнительного параметра контроля и совместного использования измеренных параметров.

Поставленная цель достигается тем, что устройство снабжено последовательно соединенным вторыми интегродифференци- рующим звеном, подключенным к измерительной обмотке, компаратором и блоком выборки и хранения, и двухкоорди- натным пороговым блоком, через который выходы блоков выборки и хранения, вторые входы которых объединены, соединены с входом регистратора.

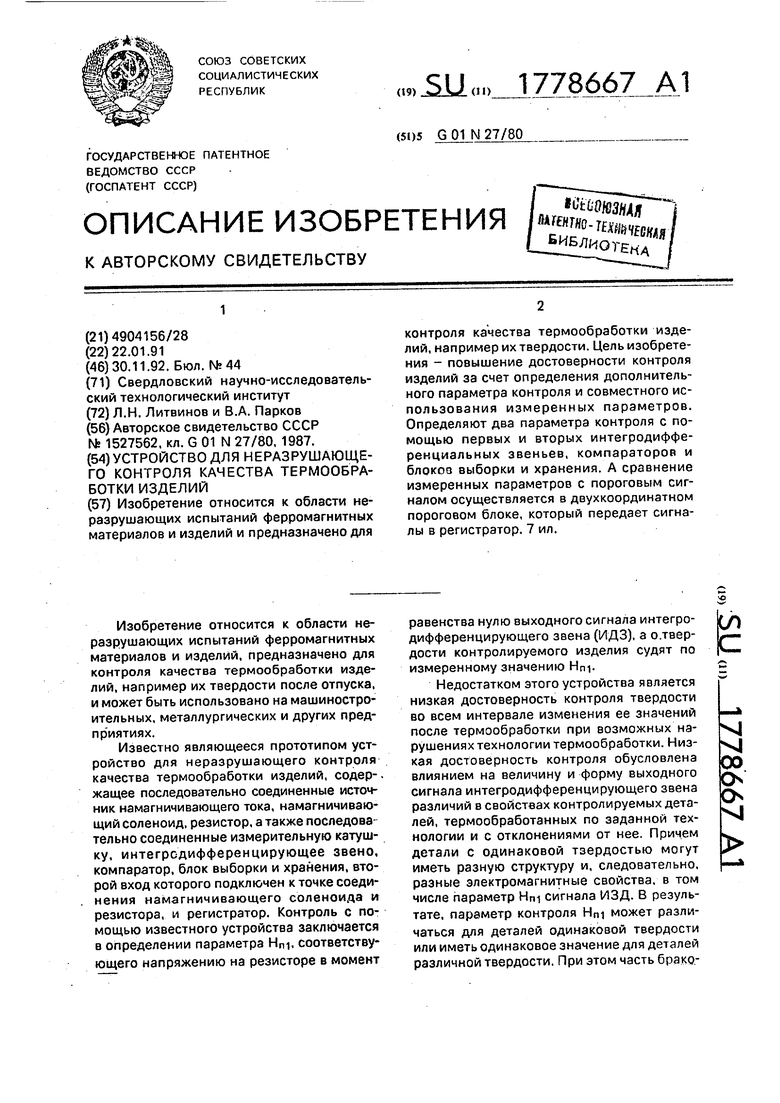

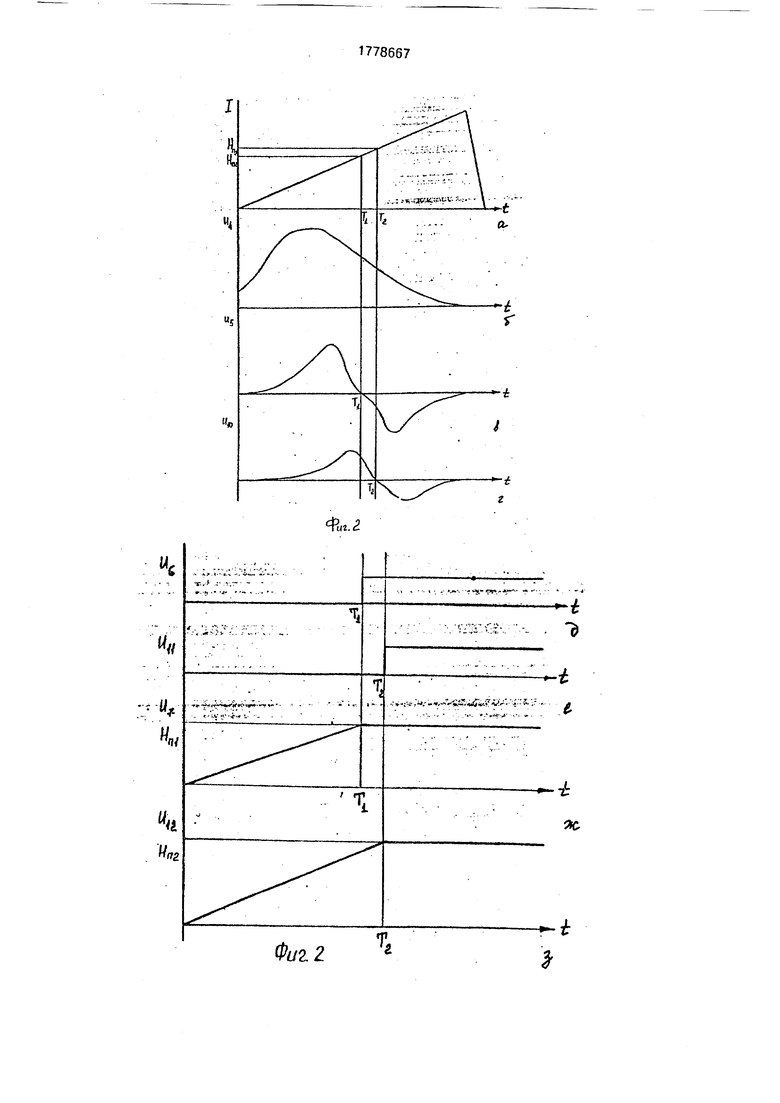

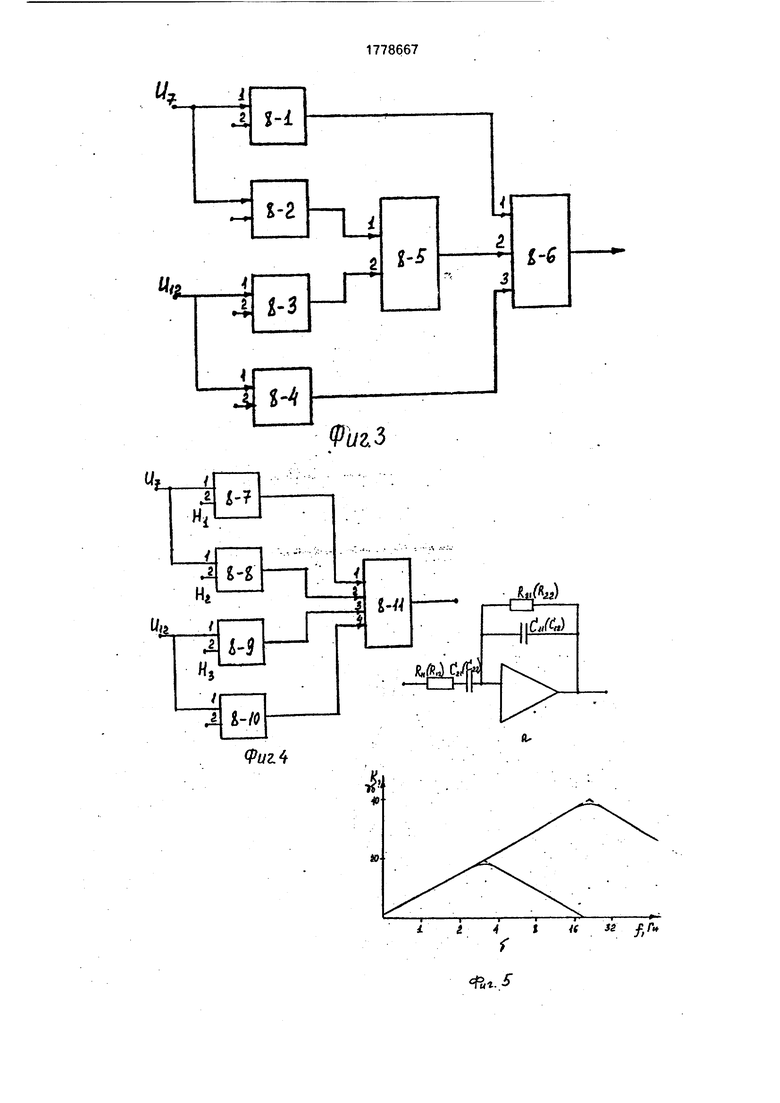

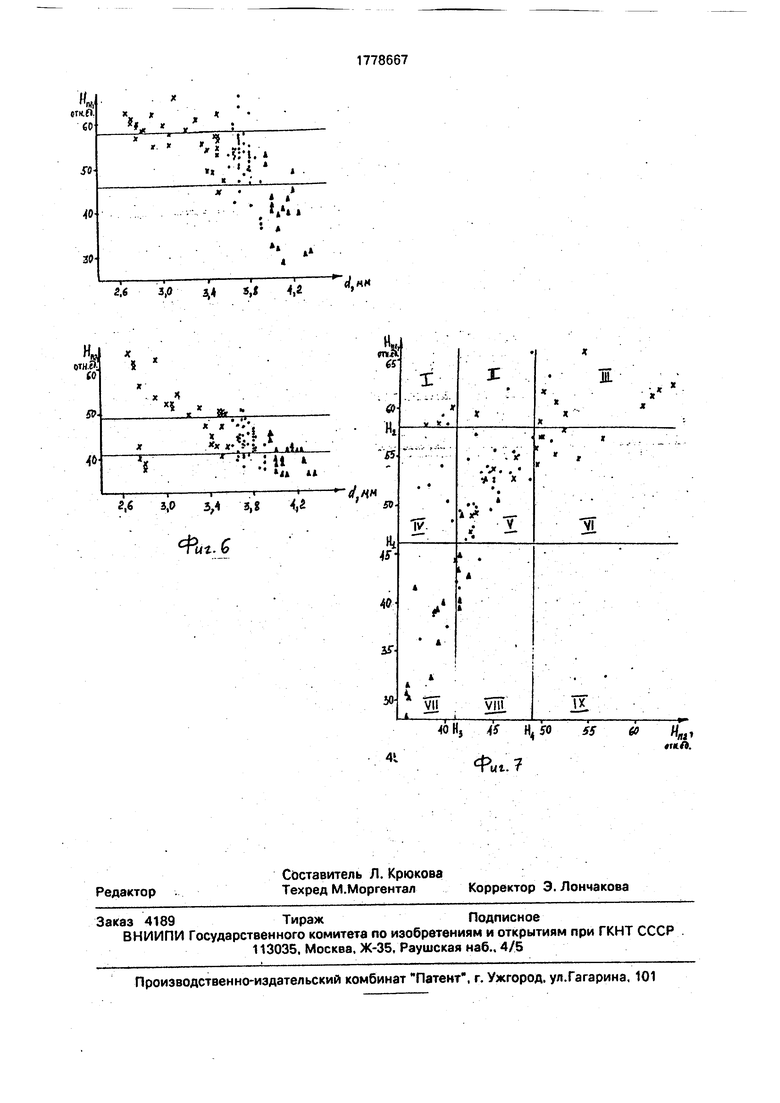

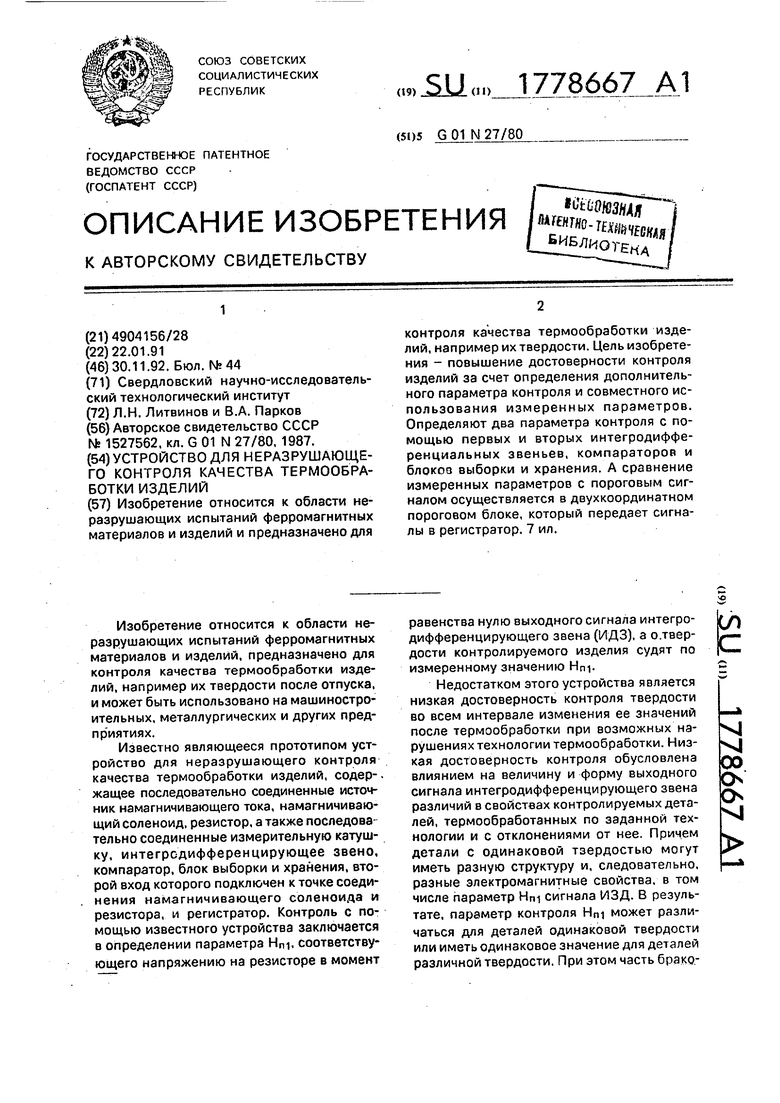

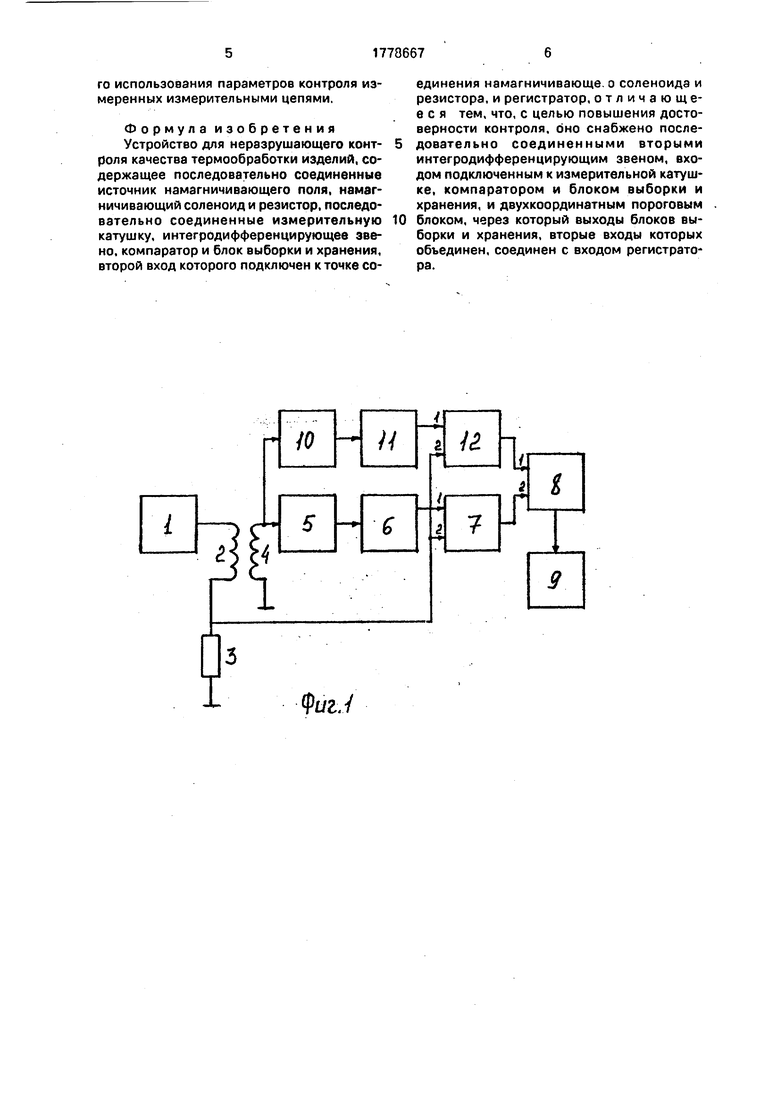

На фиг. 1 изображена функциональная блок-схема устройства; на фиг. 2 - временные диаграммы сигналов работы устройства: на фиг. 3 - функциональная схема двухкоординатного порогового блока; на фиг. 4 - функциональная схема варианта двухкоординатного порогового блока; на фиг. 5 - интегродифференцирующее звено и его передаточные характеристики с разными пороговыми частотами; на фиг. 6 - зависимость параметров контроля НП1 и Нп2 от твердости деталей из стали 38ХС; на фиг. 7- результаты разделения контролируемых деталей с помощью данного устройства.

Устройство содержит последовательно соединенные источник 1 намагничивающего поля, намагничивающий соленоид 2, резистор 3, а также последовательно соединенные измерительную катушку 4, интегродифференцирующее звено 5, компа- ратор 6 и блок 7 выборки и хранения, двухкоординатный пороговый блок 8, регистратор 9, и включенные между измерительной катушкой 4 и первым входом порогового блока последовательно соеди- ненные дополнительные интегродифференцирующее звено 10, компаратор 11 и блок 12 выборки и хранения.

Устройство работает следующим образом.

Источник 1 подает на соленоид 2 линейно-возрастающий ток (фиг. 2а) и деталь пе- ремагничивается из состояния остаточной намагниченности. При этом в измерительной катушке 4 возникает сигнал ЩСфиг. 26), пропорциональный магнитной проницаемости контролируемой детали. Сигнал Щ поступает на входы интегродифференциру- ющих звеньев 5 и 11 с пороговыми частотами 20 и 2,5 Гц своих передаточных характеристик. Выходные сигналы ИДЗ 5 и 10, Us и DIO соответственно (фиг. 2 в, г), поступают на компараторы 6 и 11, которые меняют свои состояния в моменты Ti и Та (фиг. 2, д, е). Выходные сигналы Ue и Un компараторов 6 и 11 поступают на входы блоков 7 и 12 выборки и хранения, на вторые входы которых поступает напряжение с резистора 3, пропорциональное току 1 В соленоида 2. При этом выходные сигналы Ui2 блоков 7 и 12 выборки и хранения меняются как показано на фиг. 2, ж, з и в моменты Ti и Т2 достигают значений Нпч иНП2. Постоянные напряжения НП1 и НП2 поступают соответственно на первый и второй входы двухкоординатного порогового блока 8, на выходе которого либо появляется напряжение логической единицы, соответствующее годной детали, либо остается нулевое напряжение, соответствующее бракованной детали. Выходное напряжение порогового блока регистрируется регистратором 9.

Двухкоординатный пороговый блок 8 (фиг. 3) работает следующим образом. Сигнал Uy поступает на первые входы компараторов 8-1 и 8-2, на вторых входах которых установлены пороговые напряжения Hi и Н2, а сигнал Ui2 поступает на первые входы компараторов 8-3 и 8-4, на вторых входах которых установлены пороговые напряжения. Компараторы 8-1, 8-2, 8-3, 8-4 меняют свои состояния, если напряжения на их первых входах, соответственно меньше Hi, больше Н2, меньше Нз, больше H/i и на выходах компараторов устанавливаются напряжения логической единицы. При выполнении условий Hi и НП1 Н2 и Нз НП2 Н4, Hm H2 Ж и Нз НП2 Н4, Hi Нщ-Н2 и НП2 Нз Из на все входы логического ИЛИ-НЕ 8-6 с компараторов Ki, «4 и схемы логического И 8-5 поступают напряжения логического нуля и на ее выходе устанавливается напряжение логической единицы (сигнал ГОДНО). При всех остальных соотношениях между HI, Н2, Hni и Нз, Н4, Нп2 на выходе логического ИЛИ-НЕ 8-6 устанавливается напряжение логического нуля (сигнал БРАК). При этом годными считаются детали, параметры Нт и НП2 которых попадают в одну из областей II, IV, V (фиг. 7).

Таким образом, использование данного устройства для неразрушающего контроля качества термообработки ферромагнитных изделий позволяет получить положительный эффект, заключающийся в повышении достоверности контроля твердости во всем интервале ее изменения, за счет совместного использования параметров контроля измеренных измерительными цепями.

Формула изобретения Устройство для неразрушающего контроля качества термообработки изделий, содержащее последовательно соединенные источник намагничивающего поля, намагничивающий соленоид и резистор, последовательно соединенные измерительную катушку, интегродифференцирующее звено, компаратор и блок выборки и хранения, второй вход которого подключен к точке со0

единения намагничивающе о соленоида и резистора, и регистратор, отличающееся тем, что, с целью повышения достоверности контроля, оно снабжено последовательно соединенными вторыми интегродифференцирующим звеном, входом подключенным к измерительной катушке, компаратором и блоком выборки и хранения, и двухкоординатным пороговым блоком, через который выходы блоков выборки и хранения, вторые входы которых объединен, соединен с входом регистратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для неразрушающего контроля качества термообработки изделий | 1987 |

|

SU1527562A1 |

| Устройство для многопараметрового контроля качества ферромагнитных изделий | 1978 |

|

SU748229A1 |

| Магнитный структуроскоп | 1983 |

|

SU1128154A1 |

| Устройство для электромагнитного неразрушающего контроля | 1990 |

|

SU1765762A1 |

| Устройство для контроля механических свойств ферромагнитных изделий | 1986 |

|

SU1401364A2 |

| Устройство для разбраковки магнитных сердечников | 1981 |

|

SU1013879A2 |

| Устройство для неразрушающего контроля механических свойств ферромагнитных материалов | 1980 |

|

SU957092A2 |

| Автоматический коэрцитиметр | 1980 |

|

SU898317A1 |

| Устройство для контроля качества многослойных ферромагнитных изделий | 1988 |

|

SU1529096A1 |

| Способ электромагнитного контроля качества термической обработки ферромагнитных изделий и устройство для его осуществления | 1985 |

|

SU1326984A1 |

Изобретение относится к области неразрушающих испытаний ферромагнитных материалов и изделий и предназначено для контроля качества термообработки изделий, например их твердости. Цель изобретения - повышение достоверности контроля изделий за счет определения дополнительного параметра контроля и совместного использования измеренных параметров. Определяют два параметра контроля с помощью первых и вторых интегродиффе- ренциальных звеньев, компараторов и блоков выборки и хранения. А сравнение измеренных параметров с пороговым сигналом осуществляется в двухкоординатном пороговом блоке, который передает сигналы в регистратор.7 ил.

Фаг. У

i

9

Ч,

И

W,

ч/

Т

ti

Wff2

; njjfat.vAl T.

-Ј

т,

s

-Vv.C«itf « iV «-

t

-Ј at

ц

.

1-3

fe3

Pwa4

iЈJjfHu)

CM

4W

u

i г i « « /;Af

&i.S

2,6 3,0 3,4 3,g V 4llt.Ј

/,«м

/,

40 Н, tf H450 55 Ф«1.7

Ни

«гкЛ.

| Устройство для неразрушающего контроля качества термообработки изделий | 1987 |

|

SU1527562A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-30—Публикация

1991-01-22—Подача