сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемешивания сырьевого шлама | 1983 |

|

SU1131663A1 |

| Устройство для перемешивания шлама | 1983 |

|

SU1133108A1 |

| ШЛАМОВАЯ МЕШАЛ'КА | 1970 |

|

SU272852A1 |

| Устройство для перемешивания шлама | 1984 |

|

SU1222566A1 |

| ДВУХКОНТУРНЫЙ ГАЗОТУРБИННЫЙ ВЕНТИЛЯТОРНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2320885C2 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| УСТАНОВКА ДЛЯ МИКРОБИОЛОГИЧЕСКОЙ ОЧИСТКИ ВОДЫ И ВОЗДУХА | 1996 |

|

RU2103344C1 |

| Аэротенк | 1990 |

|

SU1789511A1 |

| Устройство для перемешивания сырьевого шлама | 1977 |

|

SU631352A1 |

| СОЛНЕЧНАЯ ТЕПЛОЭЛЕКТРОСТАНЦИЯ С ПРИМЕНЕНИЕМ ВИХРЕВЫХ КАМЕР | 2007 |

|

RU2373430C2 |

Использование: устройства для приготовления цемента по мокрому способу приготовления. Сущность: устройство содержит шламбассейн, приспособление для выгрузки шлама, приводной мост, рабочий орган в виде системы перемешивающих вертикальных трубопроводов с нижними выпускными отверстиями. Каждый трубопровод установлен с возможностью вращения вокруг вертикальной оси и выполнен в виде полого шнека, соединенного в нижней части с сегнеровым колесом,с соплами. Одно из сопл колеса расположено в его плоскости, другое - под углом 45 ± 2° к плоскости днища шламбассейна. 3 з.п. , 4 ил., 1 табл.

Изобретение относится к системам для приготовления однородных кондиционных сырьевых смесей при производстве цемента по мокрому способу с применением энергии сжатого воздуха и может быть использовано в промышленности строительных материалов, глиноземной и других отраслях промышленности.

Известно устройство для усреднения и хранения шлама, содержащее шламбассейн, узлы загрузки, выгрузки шлама, узел перемешивания шлама, включающий систему подачи и радиального распределения сжатого воздуха с заглубляемыми в шлам вертикальными воздухопроводами с нижними выпускными отверстиями, причем радиальные расстояния между вертикальными воздухопроводами и площади проходных

сечений последних выполнены одинаковыми.

Недостаток этого технического решения заключается в низкой эффективности процесса пневматического перемешивания шлама, обусловленной следующими факторами. Во-первых, энергия сжатого воздуха в этом устройстве используется для перемешивания шлама только за счет его барбота- жа. Во-вторых, система радиального распределения сжатого воздуха в этом устройстве выполнена без учета закономерности изменения объемов шлама на кольцевых участках круглого бассейна, удаленных на различное расстояние от его центра, что предопределяет снижение интенсивности перемешивания шлама на периферийных участках бассейна. Указанные недостатки

VJ VJ

ю о о

со

системы пневмоперемешивания известного устройства приводят к увеличению длительности процесса усреднения шлама, к снижению производительности шламбас- сейнов, к завышенным удельным энергозатратам на приготовление кондиционного шлама.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому техническому решению является устройство для усреднения и хранения шлама, содержащее шламбассейн, узлы загрузки, выгрузки шлама, узел перемешивания шлама, включающий систему подачи и радиального распределения сжатого воздуха с заглубляемыми в шлам вертикальными воздухопроводами с нижними выпускными отверстиями, причем площади проходных сечений вертикальных воздухопроводов или их дросселей пропорциональны их удалению от центра шламбассейна.

Недостаток известного технического решения заключается в малой эффективности процесса пневматического перемешивания шлама, обусловленной, во-первых, тем, что энергия сжатого воздуха в этом устройстве используется для перемешивания (или для интенсификации перемешивания при одновременном использовании и механического перемешивания) шлама только за счет его барботажа. Во-вторых, хотя система радиального распределения сжатого воздуха по объему шламбассейна в этом устройстве выполнена уже с учетом увеличения кольцевых объемов шлама при последовательном равномерном удалении участков шламбассейна по радиусу от его центра, однако и в этом техническом решении оптимального радиального распределения сжатого воздуха не достигнуто, что снижает интенсивность пневмоперемешивания .шлама на самых емких периферийных кольцевых участках шламбассейна. В целом, указанные недостатки известного устройства приводят к увеличению длительности цикла и энергозатрат на приготовление кондиционного шлама заданной однородности.

Цель изобретения - интенсификация перемешивания шлама.

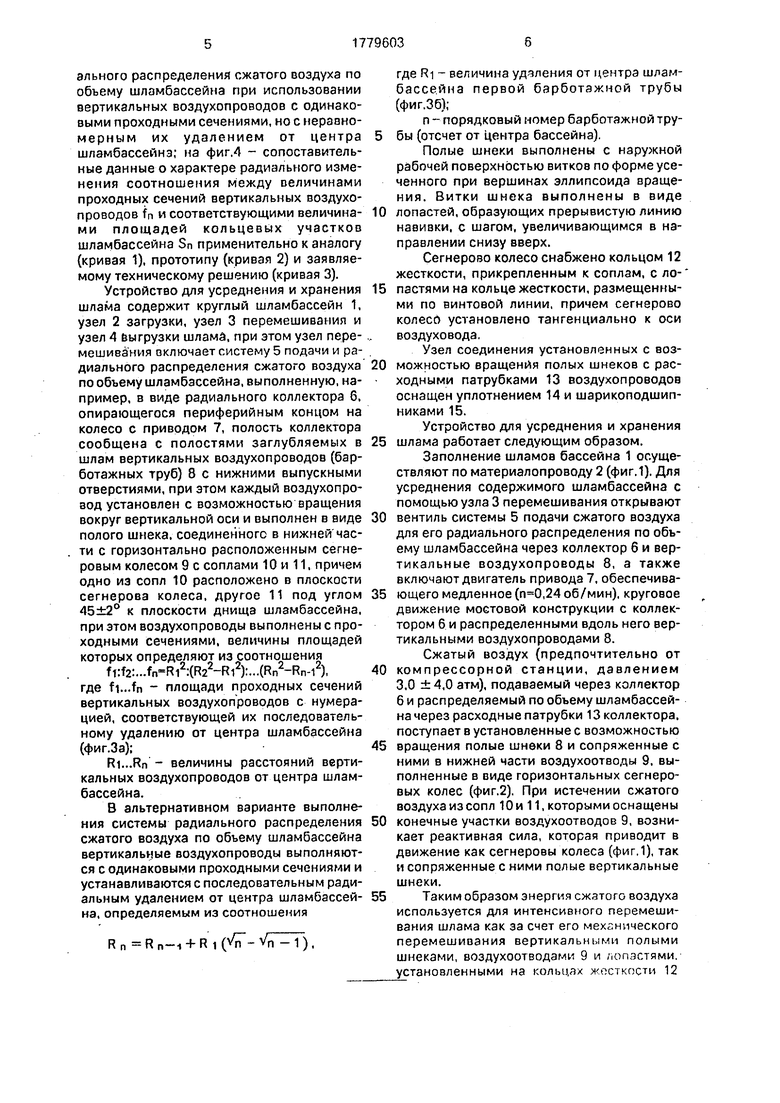

Поставленная цель достигается тем, что в устройстве для усреднения и хранения шлама, содержащем шламбассейн, приспособление для выгрузки шлама, смонтированный на приводном мосту рабочий перемешивающий орган в виде системы подачи и радиального распределения сжатого воздуха с вертикальными воздухопроводами с нижними выпускными отверстиями, каждый воздухопровод установлен с возможностью вращения вокруг вертикальной оси и выполнен в виде полого шнека, соединенного в нижней части с горизонтально расположенным сегнеровым колесом с соплами, причем одно из сопл расположено в плоскости сегнерова колеса, другое - под углом 45 ±2° к плоскости днища шламбассейна, при этом воздухопроводы выполнены с проходными сечениями, величины площадей которых определяют из соотношения

fi.f2:...(R22-Ri2):...(Rn2-Rn-i2). где f i-fn - площади проходных сечений вертикальных воздухопроводов с нумерацией.

соответствующей их последовательному удалению от центра шламбассейна:

Ri...Rn - величины расстояний вертикальных воздухопроводов от центра шлам- бассейна; а при выполнении вертикальных

воздухопроводов с одинаковыми проходными сечениями их последовательное радиальное удаление от центра шламбассейна определяют из соотношения

25

R п R п-ч + R 1 Vn -1),

где RI - величина удаления от центра шлам- бассейна первого вертикального воздухопровода;

п - порядковый номер вертикального воздухопровода (отсчет от центра бассейна).

Кроме того, полые шнеки выполнены с наружной рабочей поверхностью витков по

форме усеченного при вершинах эллипсоида вращения.-,

Кроме того, витки шнека выполнены в виде лопастей, образующих прерывистую линию навивки, с шагом, увеличивающимся

в направлении снизу ввзрх.

Кроме того, сегнерово колесо снабжено кольцом жесткости, прикрепленным к соплам, с лопастями на кольце жесткости, размещенными по винтовой линии, причем

сегнерово колесо установлено тангенциально к оси воздуховода.

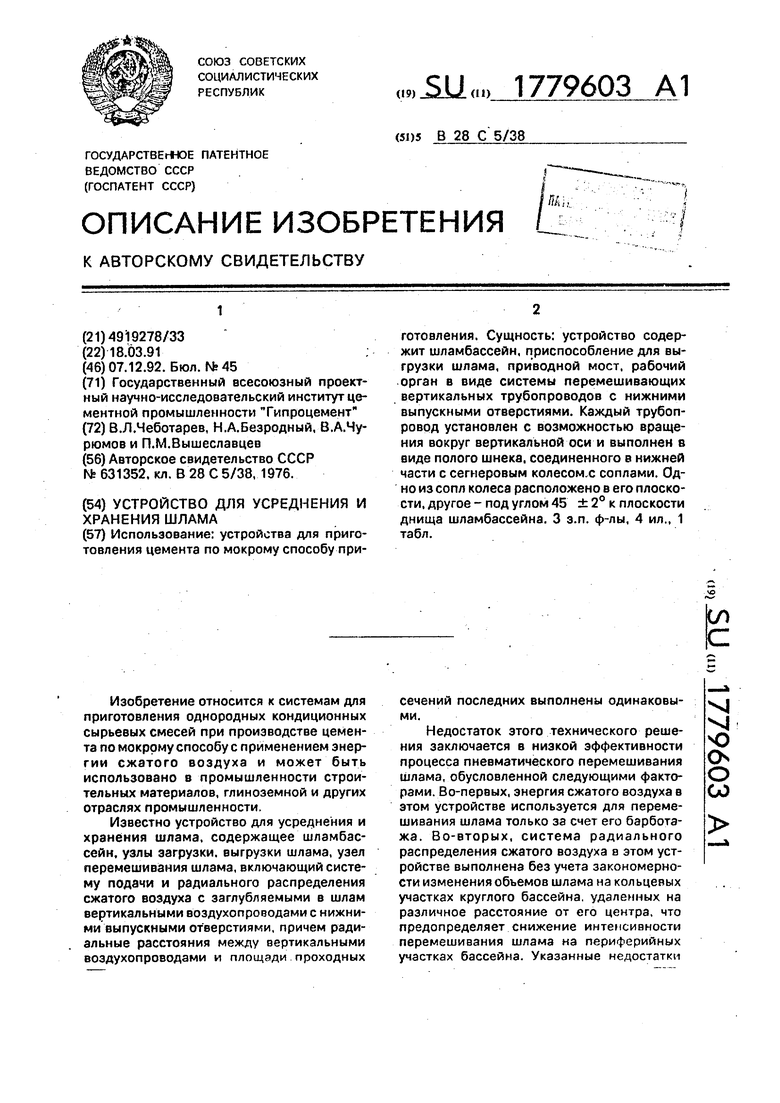

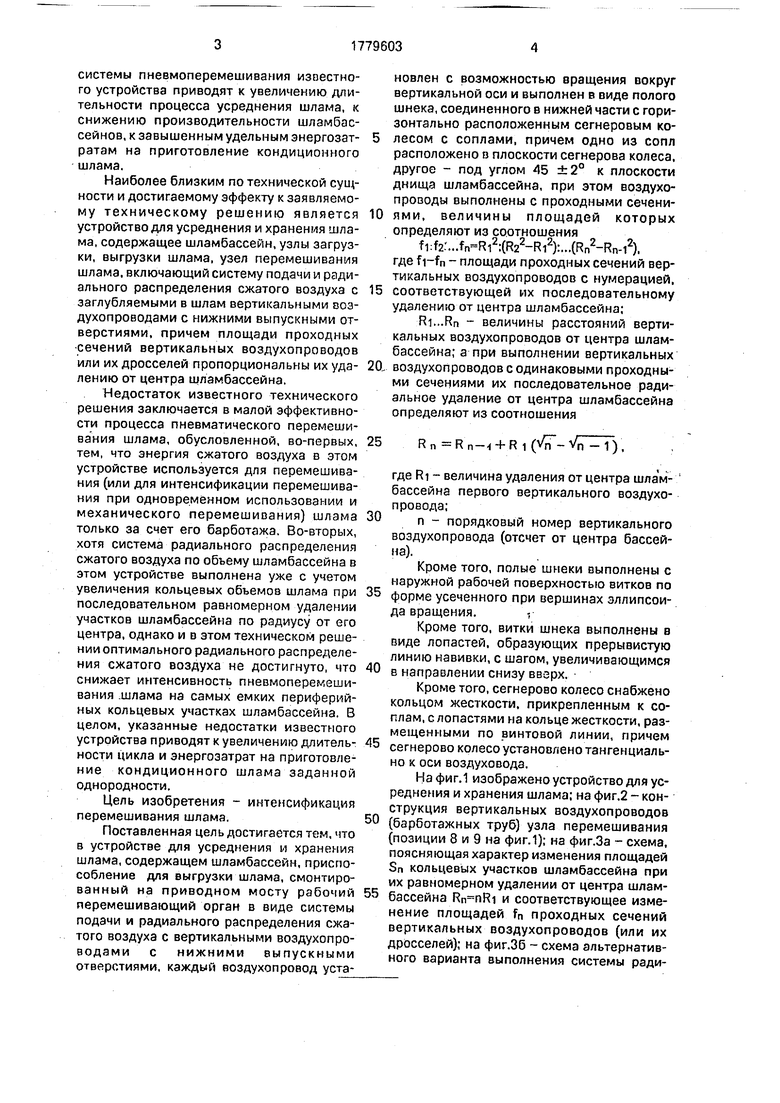

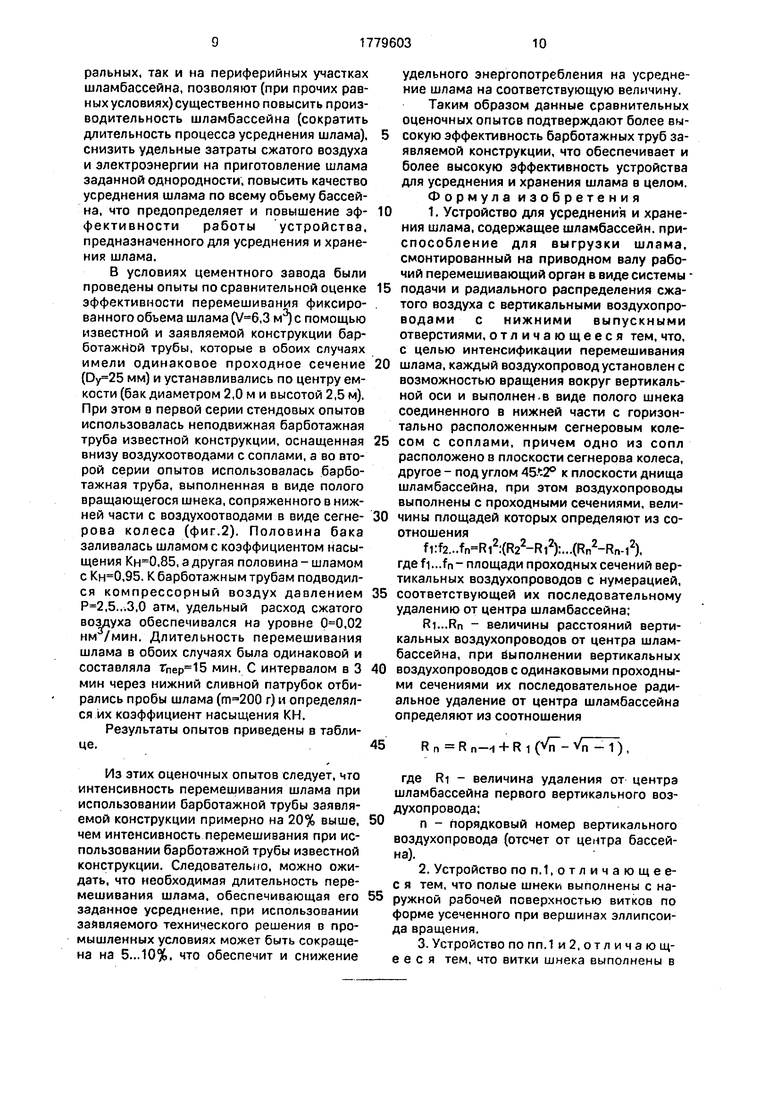

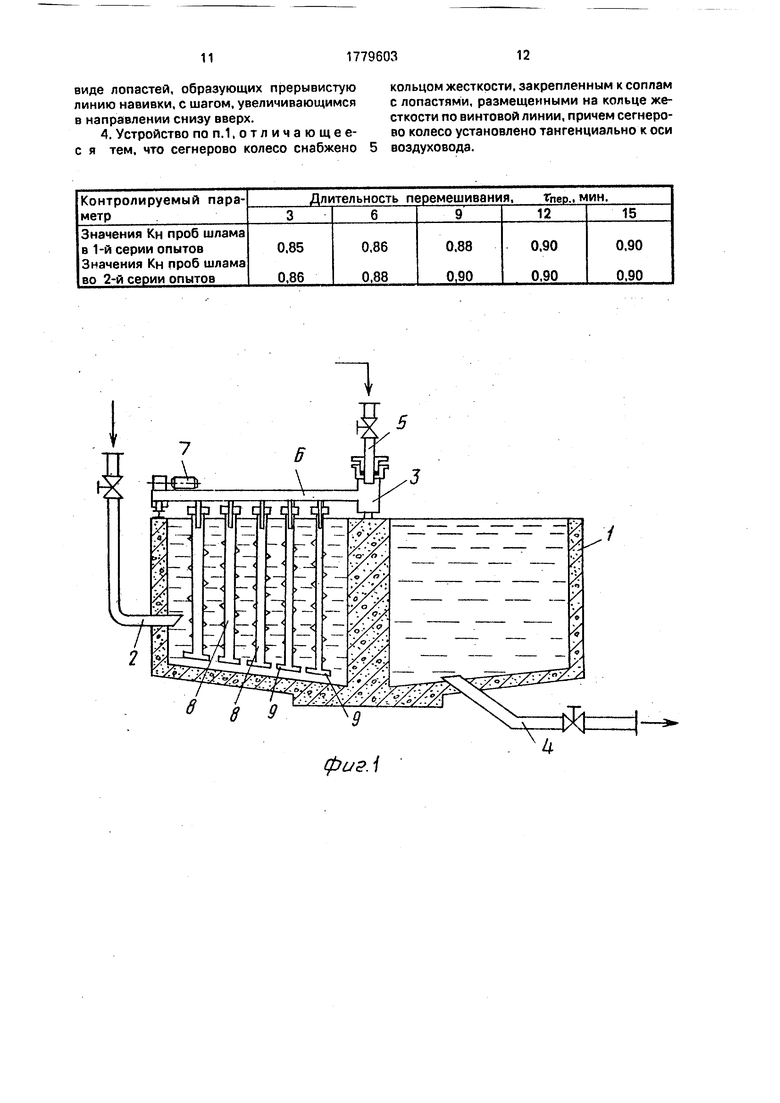

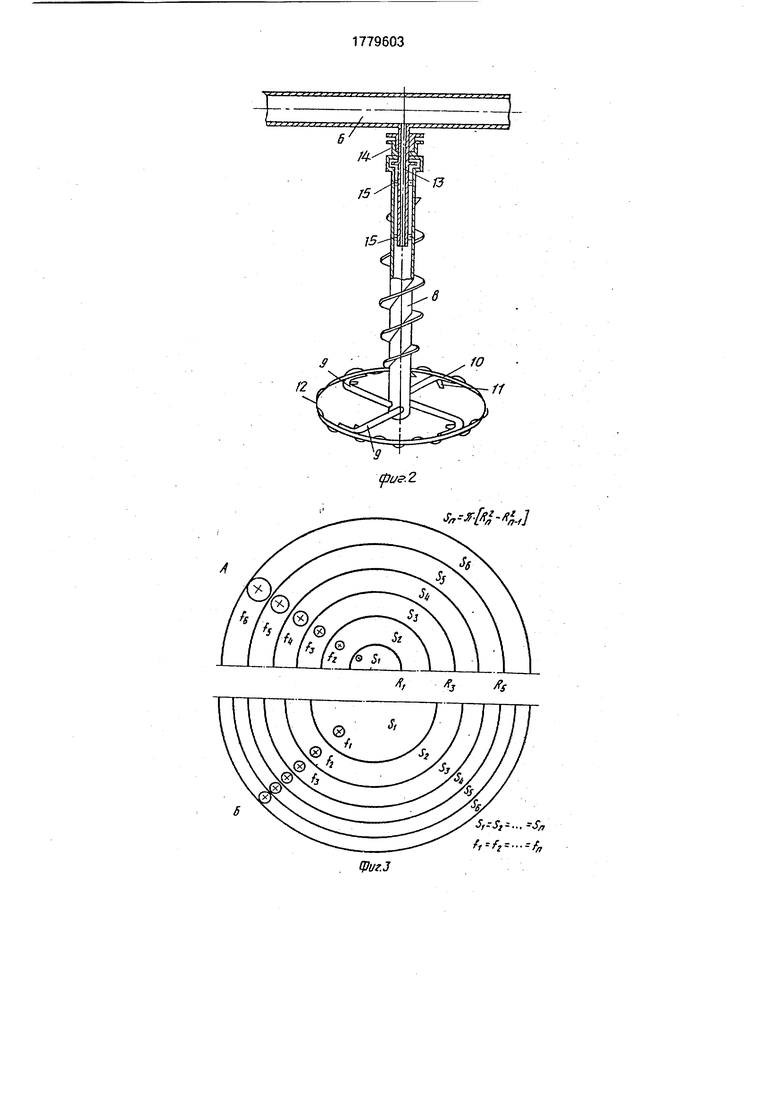

На фиг.1 изображено устройство для усреднения и хранения шлама; на фиг.2 - конструкция вертикальных воздухопроводов

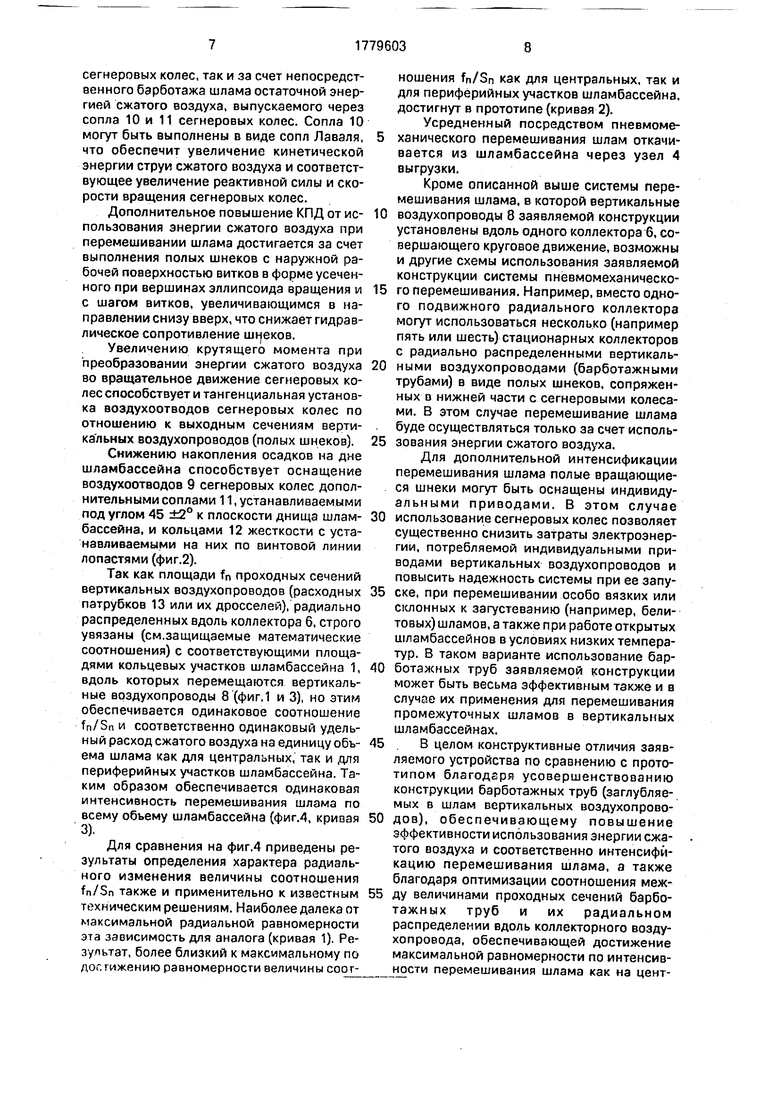

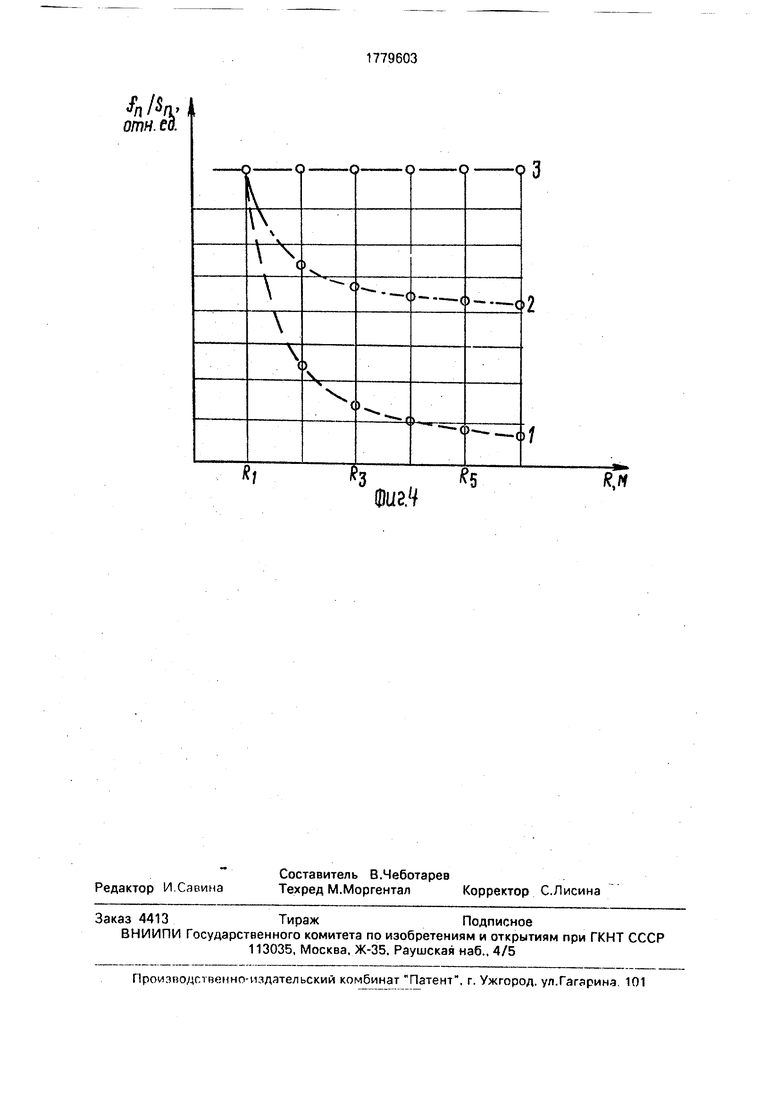

(барботажных труб) узла перемешивания (позиции 8 и 9 на фиг.1); на фиг.За - схема, поясняющая характер изменения площадей Sn кольцевых участков шламбассейна при их равномерном удалении от центра шламбассейна и соответствующее изменение площадей fn проходных сечений вертикальных воздухопроводов (или их дросселей); на фиг.Зб - схема альтернативного варианта выполнения системы радиэльного распределения сжатого воздуха по объему шламбассейна при использовании вертикальных воздухопроводов с одинаковыми проходными сечениями, но с неравно- мерным их удалением от центра шламбассейнз; на фиг.4 - сопоставительные данные о характере радиального изменения соотношения между величинами проходных сечений вертикальных воздухопроводов fn и соответствующими величинами площадей кольцевых участков шламбассейна Sn применительно к аналогу (кривая 1), прототипу (кривая 2) и заявляемому техническому решению (кривая 3).

Устройство для усреднения и хранения шлама содержит круглый шламбассейн 1, узел 2 загрузки, узел 3 перемешивания и узел 4 быгрузки шлама, при этом узел перемешивания включает систему 5 подачи и радиального распределения сжатого воздуха по объему шламбассейна, выполненную, например, в виде радиального коллектора 6, опирающегося периферийным концом на колесо с приводом 7, полость коллектора сообщена с полостями заглубляемых в шлам вертикальных воздухопроводов (бар- ботажных труб) 8 с нижними выпускными отверстиями, при этом каждый воздухопровод установлен с возможностью вращения вокруг вертикальной оси и выполнен в виде полого шнека, соединенного в нижней части с горизонтально расположенным сегне- ровым колесом 9 с соплами 10 и 11. причем одно из сопл 10 расположено в плоскости сегнерова колеса, другое 11 под углом 45±2° к плоскости днища шламбассейна, при этом воздухопроводы выполнены с проходными сечениями, величины площадей которых определяют из соотношения

ft:f2:...(R22-Ri2):...(Rn2-Rn-i2), где f|...fn - площади проходных сечений вертикальных воздухопроводов с нумерацией, соответствующей их последовательному удалению от центра шламбассейна (фиг.За);

Ri...Rn - величины расстояний вертикальных воздухопроводов от центра шлам- бассейна.

В альтернативном варианте выполнения системы радиального распределения сжатого воздуха по объему шламбассейна вертикальные воздухопроводы выполняются с одинаковыми проходными сечениями и устанавливаются с последовательным радиальным удалением от центра шламбассейна, определяемым из соотношения

R

R + R 1 tfn- Vn-1) .

где RI - величина удаления от центра шлам- бассейна первой барботажиой трубы (фиг.Зб);

п - порядковый номер барботажной тру- 5 бы (отсчет от Центра бассейна).

Полые шнеки выполнены с наружной рабочей поверхностью витков по форме усеченного при вершинах эллипсоида вращения. Витки шнека выполнены в виде

0 лопастей, образующих прерывистую линию навивки, с шагом, увеличивающимся в направлении снизу вверх.

Сегнерово колесо снабжено кольцом 12 жесткости, прикрепленным к соплам, с ло-

5 пастями на кольце жесткости, размещенными по винтовой линии, причем сегнерово колесо установлено тангенциально к оси воздуховода,

Узел соединения установленных с воз0 можностью вращения полых шнеков с расходными патрубками 13 воздухопроводов оснащен уплотнением 14 и шарикоподшипниками 15.

Устройство для усреднения и хранения

5 шлама работает следующим образом.

Заполнение шламов бассейна 1 осуществляют по мате риал on роводу 2 (фиг.1). Для усреднения содержимого шламбассейна с помощью узла 3 перемешивания открывают

0 вентиль системы 5 подачи сжатого воздуха для его радиального распределения по объему шламбассейна через коллектор б и вертикальные воздухопроводы 8, а также включают двигатель привода 7, обеспечива5 ющего медленное (,24 об/мин), круговое движение мостовой конструкции с коллектором 6 и распределенными вдоль него вертикальными воздухопроводами 8.

Сжатый воздух (предпочтительно от

0 компрессорной станции, давлением 3,0 ± 4,0 атм), подаваемый через коллектор 6 и распределяемый по объему шламбассейна через расходные патрубки 13 коллектора, поступает в установленные с возможностью

5 вращения полые шнеки 8 и сопряженные с ними в нижней части воэдухоотводы 9, выполненные в виде горизонтальных сегнеро- вых колес (фиг.2). При истечении сжатого воздуха из сопл 10 и 11, которыми оснащены

0 конечные участки воздухоотводов 9, возникает реактивная сила, которая приводит в движение как сегнеровы колеса (фиг,1), так и сопряженные с ними полые вертикальные шнеки.

5 Таким образом энергия сжатого воздуха используется для интенсивного перемешивания шлама как за счет его механического перемешивания вертикальными полыми шнеками, воздухоотводами 9 и /юпзстями. установленными на кольцах жесткости 12

сегнеровых колес, так и за счет непосредственного барботажа шлама остаточной энергией сжатого воздуха, выпускаемого через сопла 10 и 11 сегнеровых колес. Сопла 10 могут быть выполнены в виде сопл Лаваля, что обеспечит увеличение кинетической энергии струи сжатого воздуха и соответствующее увеличение реактивной силы и скорости вращения сегнеровых колес.

Дополнительное повышение КПД от использования энергии сжатого воздуха при перемешивании шлама достигается за счет выполнения полых шнеков с наружной рабочей поверхностью витков в форме усеченного при вершинах эллипсоида вращения и с шагом витков, увеличивающимся в направлении снизу вверх, что снижает гидравлическое сопротивление шнеков.

Увеличению крутящего момента при преобразовании энергии сжатого воздуха во вращательное движение сегнеровых колес способствует и тангенциальная установка воздухоотводов сегнеровых колес по отношению к выходным сечениям вертикальных воздухопроводов (полых шнеков).

Снижению накопления осадков на дне шламбассейна способствует оснащение воздухоотводов 9 сегнеровых колес дополнительными соплами 11, устанавливаемыми под углом 45 ±2° к плоскости днища шлам- бассейна, и кольцами 12 жесткости с устанавливаемыми на них по винтовой линии лопастями (фиг.2).

Так как площади fn проходных сечений вертикальных воздухопроводов (расходных патрубков 13 или их дросселей), радиально распределенных вдоль коллектора 6, строго увязаны (см.защищаемые математические соотношения) с соответствующими площадями кольцевых участков шламбассейна 1, вдоль которых перемещаются вертикальные воздухопроводы 8 (фиг.1 и 3), но этим обеспечивается одинаковое соотношение fn/Sn и соответственно одинаковый удельный расход сжатого воздуха на единицу объема шлама как для центральных, так и для периферийных участков шламбассейна. Таким образом обеспечивается одинаковая интенсивность перемешивания шлама по всему обьему шламбассейна (фиг.4, кривая 3).

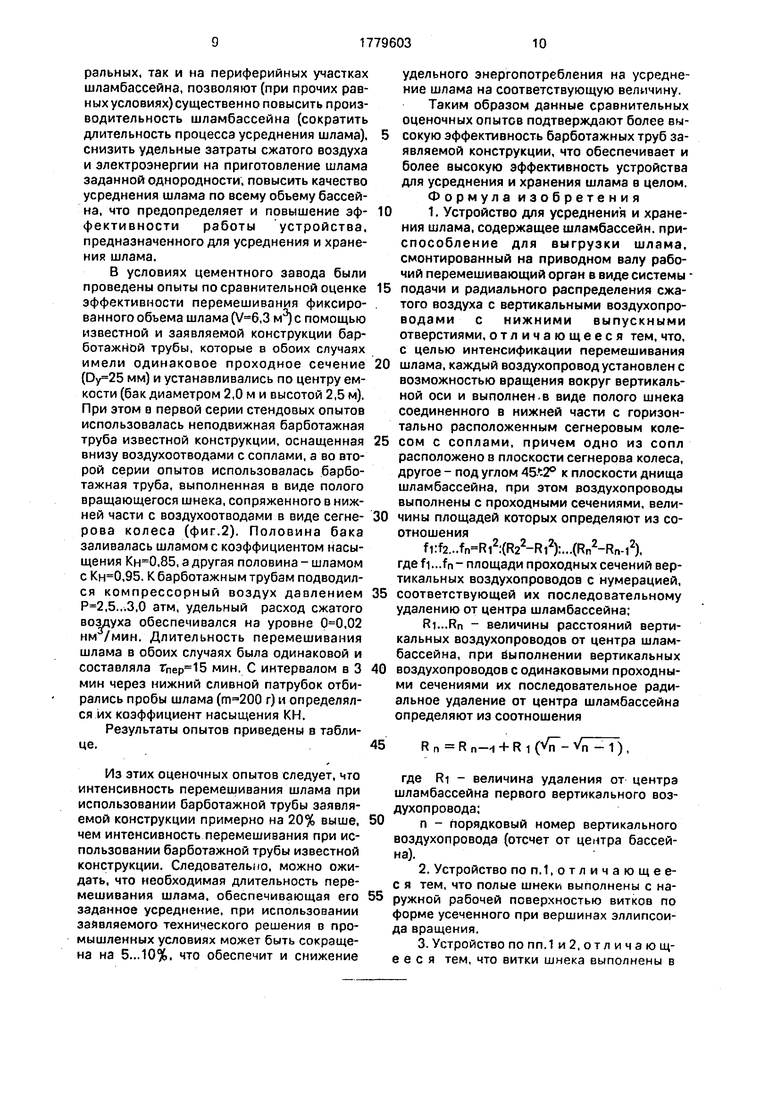

Для сравнения на фиг.4 приведены результаты определения характера радиального изменения величины соотношения fn/Sn также и применительно к известным техническим решениям. Наиболее далека от максимальной радиальной равномерности эта зависимость для аналога (кривая 1). Результат, более близкий к максимальному по достижению равномерности величины соотношения fn/Sn как для центральных, так и для периферийных участков шламбассейна, достигнут в прототипе (кривая 2).

Усредненный посредством пневмомеханического перемешивания шлам откачивается из шламбассейна через узел 4 выгрузки.

Кроме описанной выше системы перемешивания шлама, в которой вертикальные

0 воздухопроводы 8 заявляемой конструкции установлены вдоль одного коллектора б, совершающего круговое движение, возможны и другие схемы использования заявляемой конструкции системы пневмомеханическо5 го перемешивания. Например, вместо одного подвижного радиального коллектора могут использоваться несколько (например пять или шесть) стационарных коллекторов с радиально распределенными вертикаль0 ными воздухопроводами (барботажными трубами) в виде полых шнеков, сопряженных в нижней части с сегнеровыми колесами. В этом случае перемешивание шлама буде осуществляться только за счет исполь5 зования энергии сжатого воздуха.

Для дополнительной интенсификации перемешивания шлама полые вращающиеся шнеки могут быть оснащены индивидуальными приводами, В этом случае

0 использование сегнеровых колес позволяет существенно снизить затраты электроэнергии, потребляемой индивидуальными приводами вертикальных воздухопроводов и повысить надежность системы при ее запу5 ске, при перемешивании особо вязких или склонных к загустеванию (например, бели- товых) шламов, а также при работе открытых шламбассейнов в условиях низких температур. В таком варианте использование бар0 ботажных труб заявляемой конструкции может быть весьма эффективным также и в случае их применения для перемешивания промежуточных шламов в вертикальных шламбассейнах.

5 В целом конструктивные отличия заявляемого устройства по сравнению с прототипом благодаря усовершенствованию конструкции барботажных труб (заглубляемых в шлам вертикальных воздухопрово0 дов), обеспечивающему повышение эффективности использования энергии сжатого воздуха и соответственно интенсификацию перемешивания шлама, а также благодаря оптимизации соотношения меж5 ду величинами проходных сечений барботажных труб и их радиальном распределении вдоль коллекторного воздухопровода, обеспечивающей достижение максимальной равномерности по интенсивности перемешивания шлама как на центральных, так и на периферийных участках шламбассейна, позволяют (при прочих равных условиях) существен но повысить производительность шламбассейна (сократить длительность процесса усреднения шлама), снизить удельные затраты сжатого воздуха и электроэнергии на приготовление шлама заданной однородности, повысить качество усреднения шлама по всему объему бассейна, что предопределяет и повышение эф- фективности работы устройства, предназначенного для усреднения и хранения шлама.

В условиях цементного завода были проведены опыты по сравнительной оценке эффективности перемешивания фиксиро- ванного объема шлама (,3 м3) с помощью известной и заявляемой конструкции барботажной трубы, которые в обоих случаях имели одинаковое проходное сечение ( мм) и устанавливались по центру емкости (бак диаметром 2,0 м и высотой 2,5 м). При этом в первой серии стендовых опытов использовалась неподвижная барботажная труба известной конструкции, оснащенная внизу воздухоотводами с соплами, а во второй серии опытов использовалась барботажная труба, выполненная в виде полого вращающегося шнека, сопряженного в нижней части с воздухоотводами в виде сегне- рова колеса (фиг.2). Половина бака заливалась шламом с коэффициентом насыщения ,85, а другая половина - шламом с ,95. К барботажным трубам подводился компрессорный воздух давлением ,5...3,0 атм, удельный расход сжатого воздуха обеспечивался на уровне ,02 нм /мин. Длительность перемешивания шлама в обоих случаях была одинаковой и составляла мин. С интервалом в 3 мин через нижний сливной патрубок отбирались пробы шлама ( г) и определялся их коэффициент насыщения КН.

Результаты опытов приведены в таблице.

Из этих оценочных опытов следует, что интенсивность перемешивания шлама при использовании барботажной трубы заявляемой конструкции примерно на 20% выше, чем интенсивность перемешивания при использовании барботажной трубы известной конструкции. Следовательно, можно ожидать, что необходимая длительность перемешивания шлама, обеспечивающая его заданное усреднение, при использовании заявляемого технического решения в промышленных условиях может быть сокращена на 5...10%. что обеспечит и снижение

удельного энергопотребления на усреднение шлама на соответствующую величину.

Таким образом данные сравнительных оценочных опытов подтверждают более высокую эффективность барботажных труб заявляемой конструкции, что обеспечивает и более высокую эффективность устройства для усреднения и хранения шлама в целом.

Формула изобретения

fi:f2,.(R22-Ri2):...(Rn2-Rn-i2), где fi...fn - площади проходных сечений вертикальных воздухопроводов с нумерацией, соответствующей их последовательному удалению от центра шламбассейна;

Ri...Rn - величины расстояний вертикальных воздухопроводов от центра шлам- бассейна, при выполнении вертикальных воздухопроводов с одинаковыми проходными сечениями их последовательное радиальное удаление от центра шламбассейна определяют из соотношения

R n R п- + R 1 Vn -1),

где RI - величина удаления от центра шламбассейна первого вертикального воздухопровода;

n - порядковый номер вертикального воздухопровода (отсчет от центра бассейна).

виде лопастей, образующих прерывистую линию навивки, с шагом, увеличивающимся в направлении снизу вверх.

8

8 9

фигА

кольцом жесткости, закрепленным к соплам с лопастями, размещенными на кольце жесткости по винтовой линии, причем сегнерово колесо установлено тангенциально к оси

г- -Ј /

s

Я,Х3/ $

ffl/Sn,

оти. со.

/

3 , 5

ШигЧ

к./

| Устройство для перемешивания сырьевого шлама | 1977 |

|

SU631352A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-12-07—Публикация

1991-03-18—Подача