Изобретение относится к измерительной технике, а именно к способам измерения геометрических характеристик изделий в технологических процессах.

Известен способ безэталонного измерения толщины листового материала, основанный на импульсном тепловом возбуждении в материале симметричной и антисимметричной волн Лэмба. их регистрации в некоторой точке данного материала и вычисления толщины измеряемого листового материала по аналитическому соотношению, связывающему скорости этих волн, определяемые по временам прихода в указанную точку (1).

При этом h выражается формулой:

XI

VI

ю ю го

ND

А

Ci

ь,

где b - размерный коэффициент, определяемый при измерениях и связанный с основной гармоникой антисимметричной волны Лэмба.

Ci - скорость симметричной волны. С. - скорость антисимметричной волны.

Недостатками этого способа являются ограниченный диапазон толщин, возможный для измерения (не более нескольких десятков мкм), и ограниченный класс измеряемых материалов, зависящий от возможности возбуждения в них воли Лэмба обоих типов.

Наиболее близким к изобретению является способ измерения толщины листового материала, заключающийся в том, что поверхность материала подвергают импульсному тепловому воздействию, регистрируют температуру на противоположной поверхности материала, измеряют временной интервал от момента воздействия импульса до момента, при котором изменение температуры равно половине ее максимального приращения, и определяют толщину листового материала с учетом измеренного интервала (2).

- Недостатком этого способа является необходимость априорного задания коэффициента температуропроводности материала, что ограничивает класс возможных для измерения материалов. Предварительная калибровка также не всегда возможна, например, при измерении толщины листового материала в технологическом процессе, когда коэффициент температуропроводности может меняться неконтролируемым образом,

Целью изобретения является расширение номенклатуры измеряемых материалов. Указанная цель достигается тем, что в способе измерения толщины листового материала, заключающемся в том, что поверхность материала подвергают импульсному тепловому воздействию, регистрируют температуру на противоположной поверхности материала, измеряют временной интервал от момента воздействия импульса до момента, при котором изменение температуры равно половине ее максимального приращения, и определяют толщину листового материала с учетом измеряемого интервала, временной интервал от момента воздействия импульса до момента, при котором изменение температуры равно половине ее максимального приращения, измеряют до и после достижения максимального значения температуры, при этом измеряют диаметр d зоны теплового импульсного воздействия на поверхности материала, а толщину h материала определяют

из соотношения:

h 0,67 d vVi/r2

где Ti - длительность временного интервала до достижения максимального значения температуры,

Г2 - длительность временного интервала после достижения максимального значения температуры.

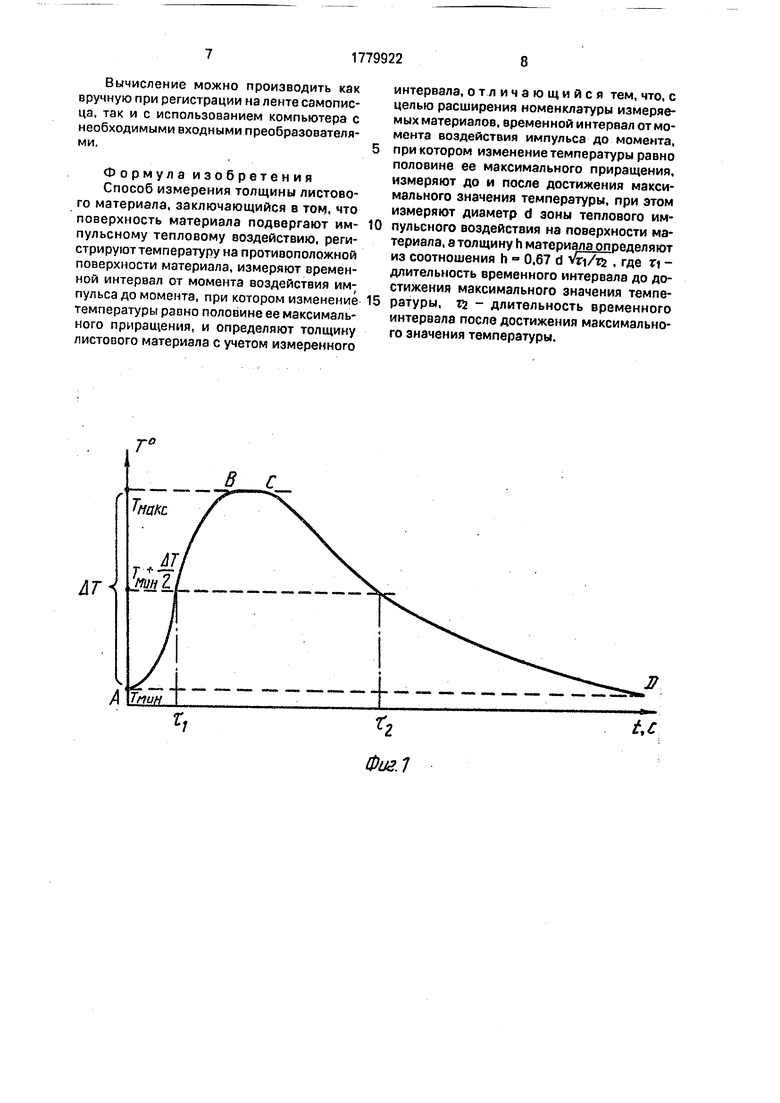

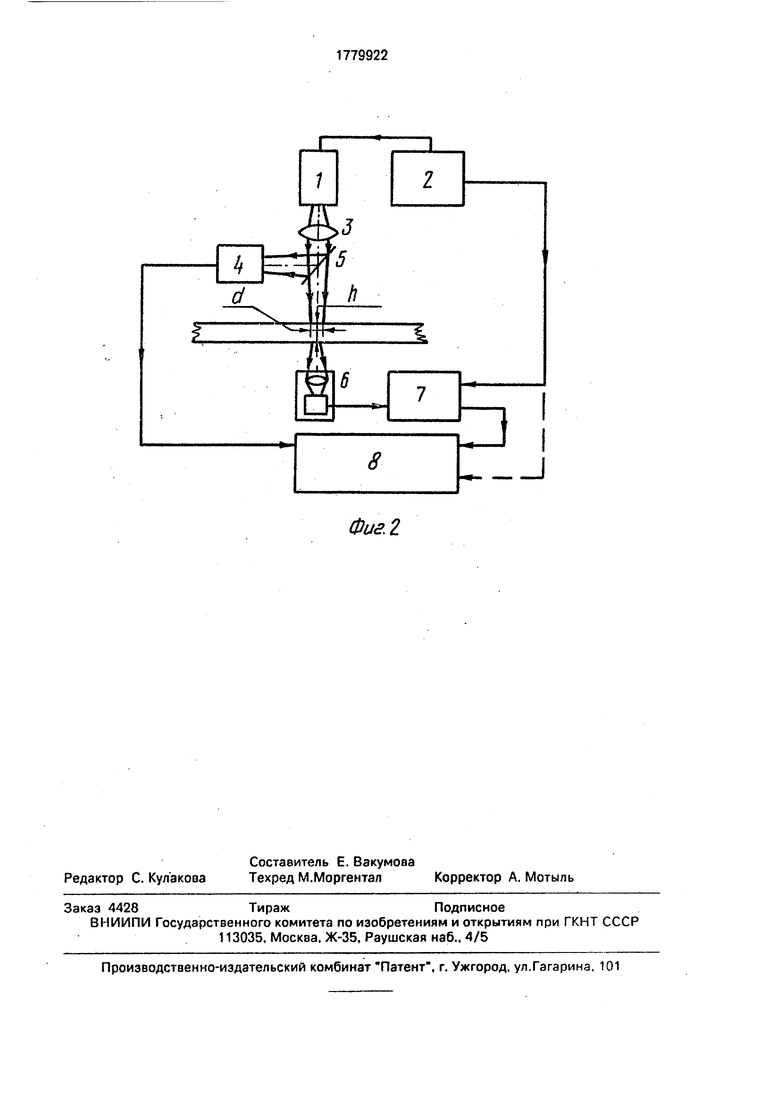

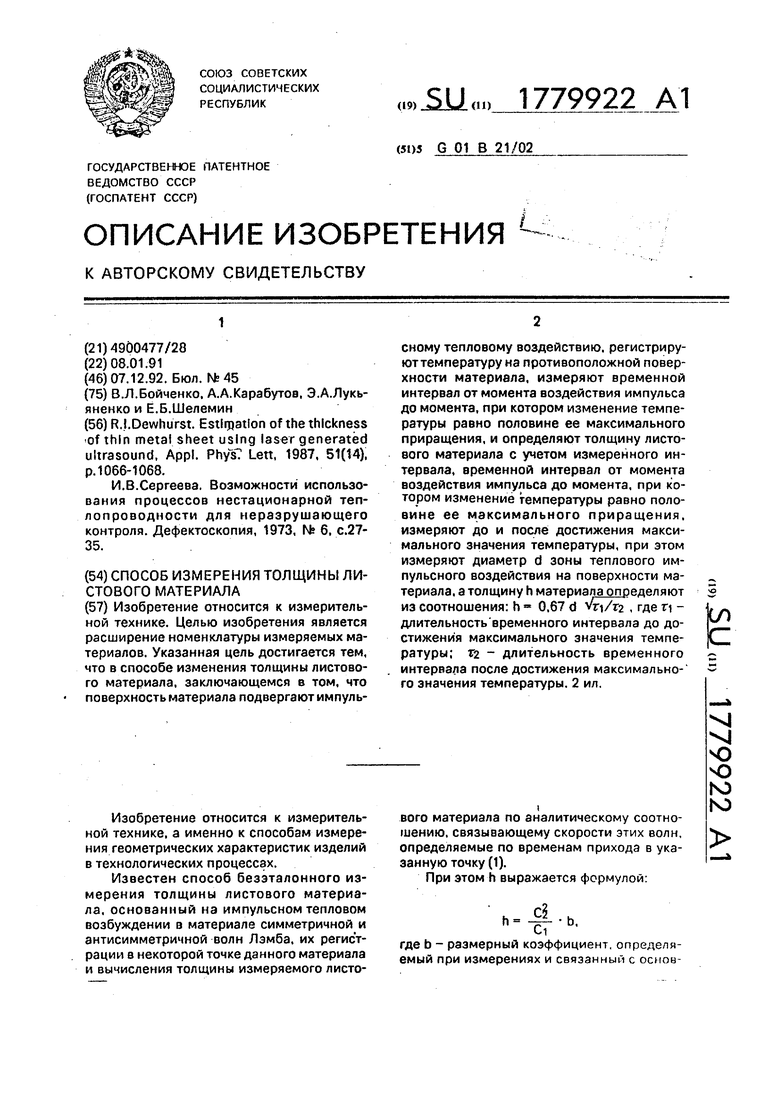

На фиг,1 приведен график временной зависимости температуры на поверхности листового материала; на фиг.2 - блок-схема

устройства, реализующего предлагаемый способ.

Способ измерения толщины заключается в следующем. В исследуемом листовом материале в данной конкретной точке поверхности производится импульсный тепловой нагрев с помощью какого-либо источника тепла, например, импульсного лазера. При этом длительность импульса нагрева выбирается много меньше характерных тепловых времен исследуемого материала, а диаметр зоны теплового воздействия - больше 3-5 ожидаемых толщин материала, что обеспечивает возможность надежного разделения во времени процессов диффузии тепла вглубь листа и по его поверхности (Т2 т). На обратной стороне данного материала в точке, соответствующей нормальному к поверхности распределению тепловой волны, с помощью

теплового приемника регистрируется процесс изменения температуры, вид которого изображен на фиг.1.

Участок АВ, соответствующий фронту процесса, обусловлен прогревом образца

вглубь от точки воздействия до точки регистрации и не связан с диффузией тепла по поверхности образца вследствие упомянутых выбранных временных и пространственных характеристик теплового

воздействия. При этом время rt - время, при котором величина нарастания температуры на обратной стороне материала равна половине ее максимального приращения - связано с коэффициентом темперэтуропроводности материала #и толщиной h листа в данной точке по формуле:

ЯП/п2 0.14.(1)

Участок СД соответствует спаду температуры на обратной стороне листового материала и обусловлен диффузией тепла по поверхности материала. Величина времени Тг - времени, при котором уменьшение температуры в эпицентре нагрева будет равно половине ее максимального приращения 5 связано с диаметром d зоны нагрева и коэффициентом температуропроводности % соотношением

2

ЯГ2/(Г-0,25.

(2)

Формулы (1) и (2) следуют из решения общего уравнения теплопроводности, связывающего скорость изменения температуры и ее пространственные градиенты через теплофизические характеристики материа- ла (для случая импульсного теплового воздействия с указанными выше временными и пространственными соотношениями). Комбинируя формулы (1) и (2), можно исключить величину х и получить выражение для h в виде

h-0.67d

Таким образом, при регистрации на обратной стороне листового материала процесса изменения температуры следует измерить характерные времена т и тг и, зная диаметр d зоны импульсного теплового нагрева, можно вычислить толщину листа в эпицентре нагрева по формуле (3). При этом, как видно из (3), никаких априорных знаний о коэффициенте температуропроводности материала (или каких-либо других теплофизических характеристик) не требу- ется, что позволяет расширить класс измеряемых материалов на те материалы, в которых их теплофизические параметры заранее не известны или могут меняться при измерениях (например, при некоторых тех- нологических процессах),

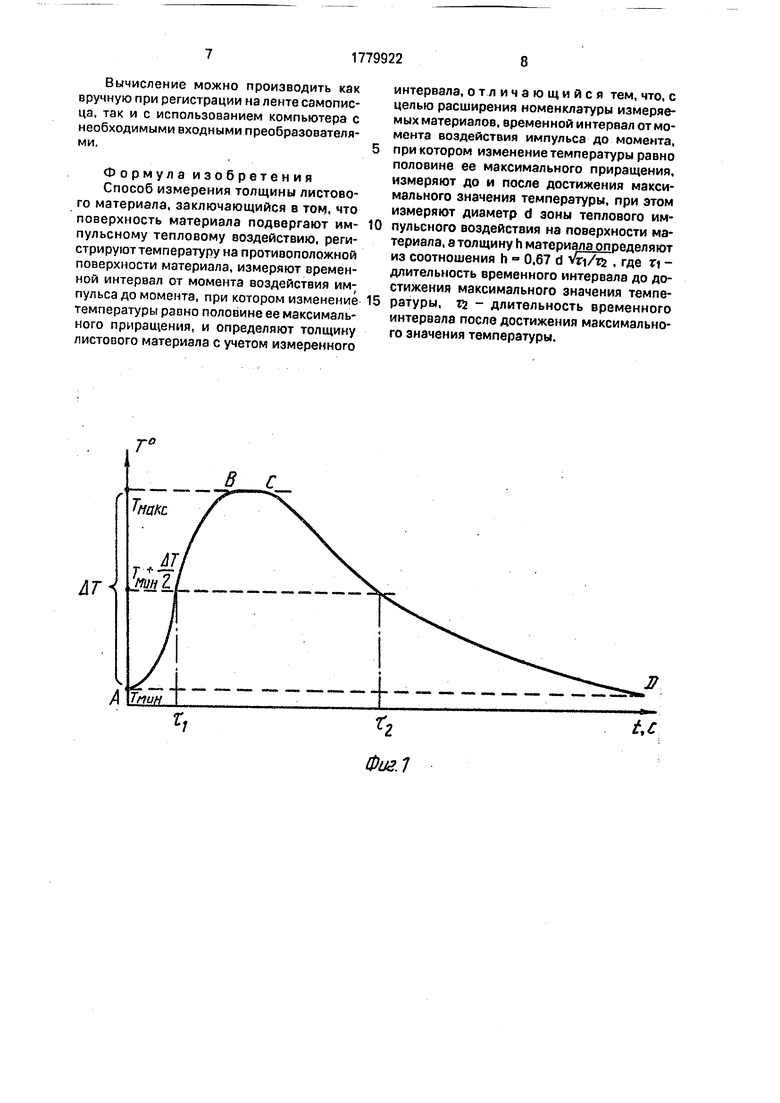

Устройство, выполненное в соответствии с предлагаемым способом (см.фиг.2),со- держит источник импульсного излучения 1, например, лазер, блок 2 питания источника с выходами возбуждающего напряжения и синхровыходом, оптическую формирующую систему 3, блок 3 измерения диаметра зоны теплового воздействия, делительную пластину 5, блок 6 измерения температуры на обратной стороне материала, блок 7 регистрации температуры с входом синхронизации и вычислительный блок 8.

Выход возбуждающего напряжения блока 2 питания подключен к источнику им- пульсного излучения, а синхровыход - подключен к входу синхронизации блока 7 регистрации и может быть подключен к управляющему входу вычислительного блока 8.

Выход блока 6 измерения температуры подключен ко входу блока 7 регистрации.

Выход блока 4 измерения диаметра зоны теплового воздействия подключен к сигнальному входу вычислительного блока 8, к другому входу которого подключен выход блока 7 регистрации температуры.

Выход источника импульсного теплового излучения оптически связан через опти

5 10

15

20

30

35

ческую формирующую систему 3 и делительную пластину 5 с первой поверхностью испытуемого листового материала и с оптическим входом блока 4 измерения диаметра зоны теплового воздействия.

Устройство работает следующим образом: подают оптический тепловой импульс от источника 1 на первую поверхность листового материала, при этом часть излучения проходит через оптическую формирующую систему 3 и делительную пластину 5 на поверхность материала, а другая часть, отражаясь отделительной пластины 5, попадает на вход блока 4 измерения диаметра зоны теплового воздействия (блок 4 установлен так, что размеры зон теплового воздействия на материале и на входе блока 4 равны).

Излучение от источника 1 нагревает поверхность материала и не проникает вглубь за время действия импульса (длительность импульса выбирают весьма малой 0,1-10 мкс, а его энергию Е выбирают из условий нагрева поверхности на 5-50°С и неповреждения поверхности материала, что составляет, например, для стали СТ-30 Е 0,05 Дж при плотности мощности 300-800 Вт/см2), После этого происходит диффузия тепла внутрь и в плоскости материала. Одновременно с импульсом начинают производить регистрацию температуры в зоне обратной поверхности материала, сопряженной зоне воздействия и измеряют диаметр зоны теплового воздействия d.

Измерение температуры производят до появления максимального значения температуры ТМакс и далее до значения Тмин + ДТ

+

Моменты времени достижения значений температуры Тмин + -у- до достижения максимальной температуры (TI ) и после ее прохождения (zs) и результат измерения d используют для определения h по формуле h 0,67 d УГ1/Г2 .

При измерениях обычно выбирают величину d (3-5)h при равномерном или приближенно гауссовым распределении плотности мощности в пятне.

Зону, в которой регистрируют температуру на обратной поверхности листового материала выбирают напротив зоны, в которой осуществляют нагрев.

Размер зоны, в которой регистрируют температуру, выбирают меньше или равным величине d.

Измерение температуры можно вести также и контактными методами.

Вычисление можно производить как вручную при регистрации на ленте самописца, так и с использованием компьютера с необходимыми входными преобразователями.

Формула изобретения Способ измерения толщины листового материала, заключающийся в том, что поверхность материала подвергают импульсному тепловому воздействию, регистрируют температуру на противоположной поверхности материала, измеряют временной интервал от момента воздействия им; пульса до момента, при котором изменение температуры равно половине ее максимального приращения, и определяют толщину листового материала с учетом измеренного

интервала, отличающийся тем, что, с целью расширения номенклатуры измеряемых материалов, временной интервал от момента воздействия импульса до момента, при котором изменение температуры равно половине ее максимального приращения, измеряют до и после достижения максимального значения температуры, при этом измеряют диаметр d зоны теплового импульсного воздействия на поверхности материала, а толщину h материала определяют из соотношения h 0,67 d Vti/ru , где n - длительность временного интервала до достижения максимального значения температуры, тг - длительность временного интервала после достижения максимального значения температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕМПЕРАТУРОПРОВОДНОСТИ ТОНКИХ СЛОЕВ МАТЕРИАЛОВ | 2015 |

|

RU2589760C9 |

| Способ измерения толщины покрытия | 1990 |

|

SU1744438A1 |

| Способ измерения температуропроводности | 1988 |

|

SU1573403A1 |

| Способ измерения теплофизических характеристик материалов | 1990 |

|

SU1721491A1 |

| Способ определения теплофизических характеристик материалов | 1988 |

|

SU1608535A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ И ТЕМПЕРАТУРОПРОВОДНОСТИ ТВЕРДОГО ТЕЛА ПРИ НЕСТАЦИОНАРНОМ ТЕПЛОВОМ РЕЖИМЕ | 2011 |

|

RU2460063C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА ТЕМПЕРАТУРОПРОВОДНОСТИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2072516C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРОПРОВОДНОСТИ ОПТИЧЕСКИ ПРОЗРАЧНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2725695C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2008 |

|

RU2374631C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРОПРОВОДНОСТИ ПСЕВДООЖИЖЕННОГО СЛОЯ В НАПРАВЛЕНИИ, ПОПЕРЕЧНОМ ПОТОКУ ОЖИЖАЮЩЕГО ГАЗА | 2020 |

|

RU2745967C1 |

Изобретение относится к измерительной технике. Целью изобретения является расширение номенклатуры измеряемых материалов. Указанная цель достигается тем, что в способе изменения толщины листового материала, заключающемся в том, что поверхность материала подвергают импульсному тепловому воздействию, регистрируют температуру на противоположной поверхности материала, измеряют временной интервал от момента воздействия импульса до момента, при котором изменение температуры равно половине ее максимального приращения, и определяют толщину листового материала с учетом измеренного интервала, временной интервал от момента воздействия импульса до момента, при котором изменение температуры равно половине ее максимального приращения, измеряют до и после достижения максимального значения температуры, при этом измеряют диаметр d зоны теплового импульсного воздействия на поверхности материала, а толщину h материала определяют из соотношения: h m 0.67 d , где ri - длительность временного интервала до достижения максимального значения температуры; Г2 - длительность временного интервала после достижения максимально- го значения температуры. 2 ил. сл

В С

AT

Фиг Л

Фиг. 2

| R.I.Dewhurst | |||

| Estimation of the thickness of thin metal sheet using laser generated ultrasound, Appl | |||

| Phys Lett, 1987, 51(14), p.1066-1068 | |||

| И.В.Сергеева | |||

| Возможности использования процессов нестационарной теплопроводности для неразрушающего контроля | |||

| Дефектоскопия, 1973, № б, с.27- 35. |

Авторы

Даты

1992-12-07—Публикация

1991-01-08—Подача