Изобретение относится к неразрушающему контролю и может быть использовано для измерения толщины покрытия (например, гальванического), которое имеет коэффициент теплопроводности много больше, чем основание.

Известен способ определения коэффициента теплопроводности многослойных пластин, позволяющий по полученным данным судить о толщине покрытия,, заключающийся в том, что через исследуемый образец пропускают тепловой потох вдоль границы слоев, имеющих различные коэффициенты теплопроводности, измеряющего мощность и перепад температур на поверхности на заданном расстоянии от нагревающего элемента и по измеренным величинам рассчитывают искомый коэффициент. При этом расстояние выбирают таким, чтобы устранить погрешность, связанную с отличиями теплофизическнх характеристик слоев и их толщиной.

СП

С

Таким образом, если выбрать соответствующее расстояние между нагревательным и измерительным элементами, то можно получить зависимость мощности стационарного теплового потока от толщины покрытия. Недостатками этого способа является низкая производительность измерений, так как требуется создание режима стационарного теплового потока.

I аиболее близким техническим решением к изобретению является способ измерения толщины листового материала, при котором импульсно нагревают одну из его поверхностей, регистрируют переходной процесс изменения ее температуры во времени, при этом другая поверхность листа приведена в контакт с веществом, имеющим отличную от контролируемого материала теплопроводность, а о толщине материала судят по величине временного интервала между моментом достижения нагреваемой поверхностью максимального значения

XJ

4. Јь

СО

температуры и последующим моментом, соответствующим перегибу на графике переходного процесса, который обусловлен достижением тепловым потоком внутренней поверхности листового материала.

Однако при малых толщинах листа или при высоких коэффициентах теплопровод- ности материала интервал времени между характерными точками переходной характеристики мал, погрешность определения характерных точек по абсолютной величине соизмерима с интервалом времени между ними и измерение этого интернала с удовлетворительной точностью невозможно.

Цель изобретения - расширение диапазона измеряемых толщин и контролируемых материалов покрытия,

Это достигается тем, что осуществляют импульсный нагрев локального участка покрытия, регистрируют температуру покрытия и временной интервал, по величине которого судят о толщине покрытия, причем интервал времени измеряют между началом нагрева и моментом достижения температурой покрытия максимальной величины, а регистрацию температуры проводят на фиксированном расстоянии от участка нагрева.

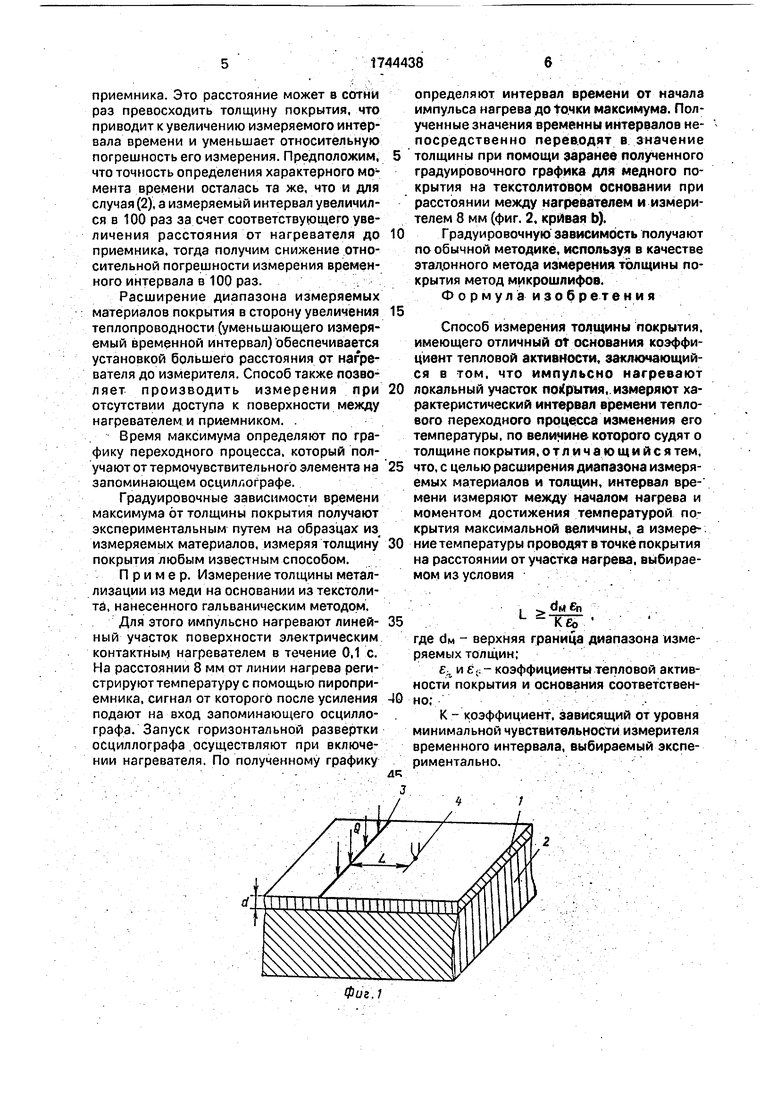

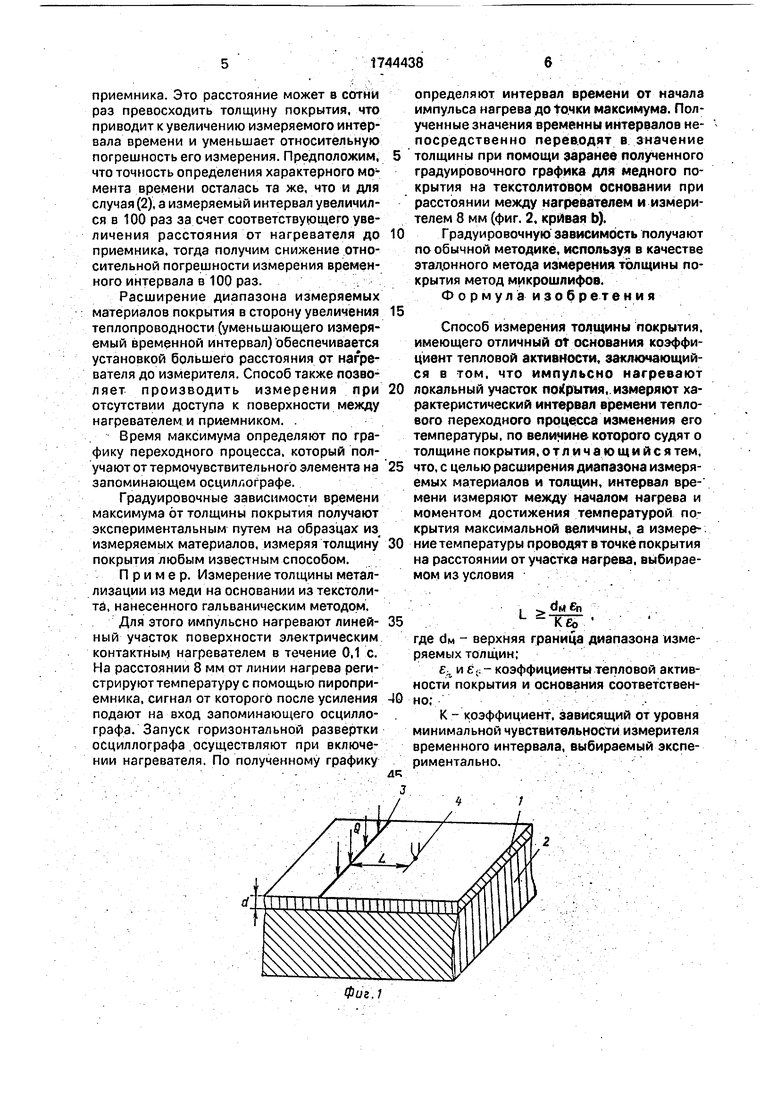

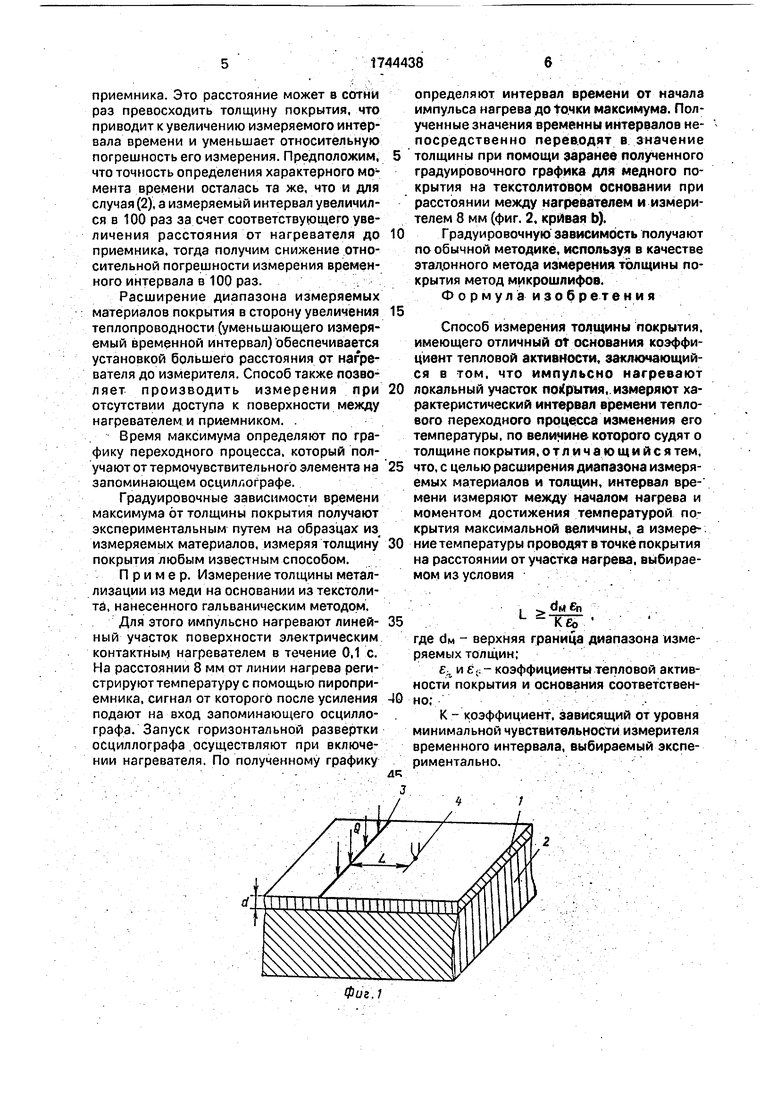

На фиг. 1 изображена схема измерения толщины покрытия; на фиг. 2 зависимости наступления максимума температуры от толщины покрытия для основания из текстолита.

Схема содержит покрытие 1, расположенное на основании 2. Сигнал теплового отклика от нагревателя 3 регистрируется преобразователем 4, установленном на заданном расстоянии 1 от нагревателя.

Закон изменения температуры в точке поверхности покрытия на фиксированном расстоянии LOT места нагрева описывается двухмерным нестационарным уравнением теплопроводности, поскольку распространение тепла происходит как вглубь изделия, так и вдоль границы основание-покрытие. При этом температура покрытия в точке измерения возрастает, достигает максимального значения и начинает убывать. Время достижения максимума характеризует теплопроводность покрытия, основания и толщину покрытия.

При большой толщине покрытия (d-fL) можно считать, что время достижения максимума т м температуры в точке измерения определяется только температуропроводностью покрытия, поскольку влияние основания сказывается позже. Поэтому первую часть переходного процесса рассмотрим в упрощенной системе: полупространство из материала покрытия. В этом случае время

максимума г м в точке поверхности на расстоянии L от мгновенного линейного источника определяется по формуле (3):

TM L2/4a,

(D

где а - температуропроводность материала покрытия.

При малой толщине покрытия (, d/L

0), когда она настолько мала, что не вносит заметных изменений в процесс распространения тепла, время максимума температуры M определяется величиной , аналогичной вычисленной по формуле, где а - температуропроводность основания. Учитывая, что температуропроводность у основания в 100-1000 раз меньше, чем у покрытия, это время должно возрасти в соответствующее число раз.

В некотором диапазоне толщин можно ожидать зависимость гм (d) которая определяется переходом от т м. определяемому температуропроводностью покрытия при d-r- L к гм, определяемому температуропроводностью основания при d 0.

Эксперименты, проведенные с использованием импульсного линейного электрического нагревателя (длительность импульса нагрева 0,1 с) на тонких (d 0,02L)

покрытиях подтверждают существование такой зависимости. Полученные экспериментальные зависимости наступления максимума температуры от толщины покрытия из меди (а 1,15--10 4 м2/с) на основании из

текстолита (а -1, м2/с) толщиной 2 мм, для расстояния между нагревателем и приемником 6 мм (кривая а), 8 мм (кривая Ь) и 10 мм (кривая с )

Диапазон чувствительности к толщине

можно оценить по формуле:

d KL vЈT/An ,

где А ар с- теплопроводность материа- лов основания и покрытия;

К - коэффициент, зависящий от уровня минимальной чувствительности к толщине и конкретного материала. Для медного покрытия эксперементально найденное зна- чение К 0,21 при минимальном уровне 1 мс/мкм (фиг. 2).

Применение разнесенных в пространстве нагревателя и приемника .позволяет производить измерения на тонких покрытиях, так как в этом случае интервал между характерными моментами переходного процесса определяется не только толщиной покрытия, но и расстоянием от нагревателя до

приемника. Это расстояние может в сотни раз превосходить толщину покрытия, что приводит к увеличению измеряемого интервала времени и уменьшает относительную погрешность его измерения. Предположим, что точность определения характерного момента времени осталась та же, что и для случая (2), а измеряемый интервал увеличился в 100 раз за счет соответствующего увеличения расстояния от нагревателя до приемника, тогда получим снижение относительной погрешности измерения временного интервала в 100 раз.

Расширение диапазона измеряемых материалов покрытия в сторону увеличения теплопроводности (уменьшающего измеряемый временной интервал) обеспечивается установкой большего расстояния от нагревателя до измерителя. Способ также позво- ляет производить измерения при отсутствии доступа к поверхности между нагревателем и приемником. .

Время максимума определяют по графику переходного процесса, который пол- учают от термочувствительного элемента на запоминающем осциллографе.

Градуировочные зависимости времени максимума от толщины покрытия получают экспериментальным путем на образцах из измеряемых материалов, измеряя толщину покрытия любым известным способом.

Пример. Измерение толщины металлизации из меди на основании из текстолита, нанесенного гальваническим методом.

Для этого импульсно нагревают линейный участок поверхности электрическим контактным нагревателем в течение 0,1 с. На расстоянии 8 мм от линии нагрева регистрируют температуру с помощью пиропри- емника, сигнал от которого после усиления подают на вход запоминающего осциллографа. Запуск горизонтальной развертки осциллографа осуществляют при включении нагревателя. По полученному графику

0

5

0

5

0

определяют интервал времени от начала импульса нагрева до точки максимума. Пол- ученные значения временны интервалов не- посредственно переводят в значение толщины при помощи заранее полученного градуировочного графика для медного покрытия на текстолитовом основании при расстоянии между нагревателем и измерителем 8 мм (фиг. 2, кривая Ь).

Градуировочную зависимость получают пообычней методике, используя в качестве эталонного метода измерения толщины покрытия метод микрошлифов.

Формула изобретения

Способ измерения толщины покрытия, имеющего отличный от основания коэффициент тепловой активности, заключающийся в том. что импульсно нагревают локальный участок покрытия, измеряют характеристический интервал времени теплового переходного процесса изменения его температуры, по величине которого судят о толщине покрытия, отличающийся тем. что. с целью расширения диапазона измеряемых материалов и толщин, интервал времени измеряют между началом нагрева и моментом достижения температурой покрытия максимальной величины, а измерение температуры проводят в точке покрытия на расстоянии от участка нагрева, выбираемом из условия

. duCn

L

где dM - верхняя граница диапазона измеряемых толщин;

е и е. - коэффициенты тепловой активности покрытия и основания соответственно;

К - коэффициент, зависящий от уровня минимальной чувствительности измерителя временного интервала, выбираемый экспериментально.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения теплофизических характеристик материалов | 1990 |

|

SU1721491A1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ ТЕЛ | 2018 |

|

RU2701881C1 |

| Микроволновый способ определения теплофизических характеристик многослойных конструкций и изделий | 2020 |

|

RU2744606C1 |

| Способ неразрушающего контроля теплофизических характеристик материалов и устройство для его осуществления | 1983 |

|

SU1124209A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 2003 |

|

RU2245538C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МНОГОСЛОЙНЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2006 |

|

RU2327148C1 |

| Способ определения теплофизических свойств твердых материалов | 1985 |

|

SU1265562A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КИНЕТИЧЕСКИХ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2018 |

|

RU2701775C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ БЕЗ НАРУШЕНИЯ ИХ ЦЕЛОСТНОСТИ | 1998 |

|

RU2140070C1 |

| Способ неразрушающего контроля толщины, защитных покрытий изделий и устройство для его осуществления | 1990 |

|

SU1725071A1 |

Изобретение относится к неразру шаю- щему контролю и может быть использовано измерения толщины покрытия, имеющего отличный о г основания коэффициент теплопроводности. Цель изобретения - расширение диапазона контролируемых толщин. Поверхность объекта контроля нагревают со стороны покрытия импульсным источником излучения, регистрируют изменение температуры во времени на заданном расстоянии от участка нагрева, при этом измеряют интервал времени от начала нагрева до момента достижения температурой поверхности максимального значения, а реги-. страцию температуры проводят на фиксированном расстоянии от участка нагрева. 2. ил.

| Способ определения коэффициента теплопроводности | 1986 |

|

SU1390554A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ измерения толщины листового материала | 1986 |

|

SU1395939A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-30—Публикация

1990-01-05—Подача