Изобретение относится к области тепловых испытаний, а именно к измерению теплофизических свойств материалов, в частности, к тепловому неразрушающему контролю объектов, и может быть использовано для технической диагностики конструкций при использовании методов, основанных на создании нестационарных тепловых полей точечным нагревом.

Для определения коэффициента температуропроводности материалов разработано множество различных методов и оборудования. Среди них можно выделить стационарные и нестационарные, активные (с внешним источником энергии) и пассивные, односторонние и двусторонние. В настоящее время одним из распространенных и наиболее развитых является метод лазерной вспышки - способ определения коэффициента температуропроводности, основанный на методе Паркера, в котором на поверхность плоского образца воздействуют коротким тепловым импульсом, регистрируя при этом на противоположной плоскости образца зависимость температуры от времени с момента тепловой вспышки. Коэффициент температуропроводности рассчитывается по формуле:

где h - толщина образца;

τ1/2 - время достижения половины максимального значения температуры поверхности образца, противоположной нагреваемой (Parker W.J., Jenkins R.J., Butler С.Р., Abbot G.L. Flash method of determining thermal dif-fusivity, heat capacity and thermal conductivity // J. Appl. Physics. - 1961. - V. 32. - №9. - P. 1679-1684).

В наиболее распространенной версии этого метода короткий импульс (в идеале - «мгновенный» импульс Дирака) расфокусированного лазерного пучка равномерно и очень быстро нагревает одну поверхность плоского пластинчатого образца, а измерительная система регистрирует кинетику изменения температуры - на другой стороне. Само измерение происходит достаточно быстро (типично - за единицы секунд), но этот подход требует трудоемкой предварительной подготовки проб (вырезки из массива, обтачивания и шлифовки рабочих поверхностей образца) и не предполагает применения в производственных или полевых условиях, а также на вырезанных образцах или изделиях при одностороннем доступе.

Недостатком известного способа является то, что этот метод плохо применим к оптически прозрачным материалам, т.к. невозможен нагрев образца лазером с длиной волны видимого диапазона. Кроме того, для измерения коэффициента температуропроводности требуется предварительно определять толщину исследуемого образца.

Из уровня техники известен способ теплового неразрушающего контроля теплотехнических характеристик конструкций в нестационарных условиях теплопередачи, описанный в пат. РФ №2420730, МПК G01N 25/72, опубл. 10.06.2011. Способ теплового контроля в нестационарных условиях теплопередачи включает в себя тепловизионное обследование одной из поверхностей исследуемого объекта, при котором предвариельно определяют время тепловой инерции (Δτин) и дискретность разрешения тепловизора, исходя из размеров минимального дефекта путем измерения температурного поля Т(х, у) поверхности с пространственным периодом Δа, определяемым размерами минимального дефекта конструкции: где Δхдmin, Δудmin - геометрические размеры минимального дефекта контролируемой конструкции, измеряют значения температуры Tн(tj), Тв(ti) на противоположных сторонах конструкции в области контура L(x, у) вблизи точки с координатами х0, у0, с временными интервалами τтн, и τтв, соответственно, в течение интервалов времени: на наружной поверхности Δτиз нар=(0…τиз), на внутренней поверхности Δτиз вн=(Δτин…(Δτин+τиз)); измеряют значения теплового потока на внутренней стороне конструкции qв(tk) с временным интервалом τq последовательно во времени в течение интервала времени (Δτиз вн=(Δτин…(Δτин+τиз)); накапливают по каждому измерению значения температуры Тн(tj), Тв(ti) на противоположных сторонах конструкции и значения теплового потока qв(tk), определяют сопротивление теплопередаче R многослойной конструкции в точке контролируемого участка поверхности исследуемого объекта с координатами х0, у0: где N1 = (целое число) от Δτиз вн/τтв, N2 = (целое число) от τиз/τтн, N3 = (целое число) от Δτиз вн/τq, i, j k - индексы суммирования, при этом измеренные значения температур и теплового потока собираются и суммируются и на основе измеренного температурного поля определяется термическое сопротивление по всей поверхности исследуемого объекта. При этом геометрические размеры минимального дефекта контролируемой конструкции Δхдmin, Δудmin измеряют следующим образом: производят послойную препарацию образцов контролируемой конструкции, измеряют размеры всех дефектов, содержащихся в образце, выявленных в результате препарации: Δхдi, Δудi, определяют размеры минимального дефекта контролируемой конструкции Δхдmin, Δудmin, решая систему уравнений где δ - вероятность того, что (Δхдi, Δyдi)≥(Δхдmin, Δудmin), p(Δxi) - функция распределения величин Δxдi, Δудi. При этом область контура L(x, у) вблизи точки с координатами х0, у0 на поверхности контролируемого объекта определяют следующим образом: измеряют разброс температурного поля по различным участкам исследуемой поверхности по результатам тепловизионного обследования с точностью, определяемой величиной изменения температуры ΔТдеф, обусловленной минимальным дефектом конструкции, по результатам проведенных измерений определяют те области на поверхности, в которых выполняется условие: где L(x, у) - контур области, (х, у) - координаты контура области, Tmax - наибольшая температура внутри области L(x, у), Нконстр - толщина исследуемой конструкции. При этом временной интервал Δτиз вн проведения измерений температуры и теплового потока в области контура L(x, у) вблизи точки с координатами х0, у0 определяют на основе измерения времени тепловой инерции (Δτин) исследуемой конструкции, измеряя время прохождения теплового импульса между поверхностями конструкции. При этом температурные поля и тепловой поток измеряют измерителем температуры самопишущим или электронным измерителем плотности тепловых потоков, пятиканальным или тепловым зондом. При этом проводят тепловизионное обследование наружной поверхности исследуемого объекта.

Способ является достаточно точным, однако, весьма сложным и трудоемким.

Известен также способ определения температуропроводности оптически прозрачных материалов (Пат РФ №1610414 А1, МПК G01N 25/18, опубликовано: 1990.11.30). Измерение температуропроводности основано на наблюдении за перемещением в теле образца фронта максимального градиента температур, обусловленного импульсным тепловым воздействием на поверхность образца. В случае оптически прозрачных материалов перемещение фронта максимального градиента температур выявляется как перемещение фронта максимальных термоупругих напряжений - с использованием пьезооптического эффекта. Согласно способу определения температуропроводности материалов, состоящем в том, что осуществляют импульсное тепловое воздействие на поверхность образца и получают информацию об изменении температурного поля в зависимости от времени, на основании чего рассчитывают искомую величину. Согласно изобретению, в образце визуализируют поле термоупругих напряжений, регистрируют изменение положения фронта максимальных термоупругих напряжений во времени, а искомую величину рассчитывают по формуле

χ=Z2/2τ, где

χ - температуропроводность;

Z - расстояние, измеренное по нормали к поверхности образца от места воздействия до точки местоположения фронта;

τ - время от момента теплового воздействия.

Этот способ характеризуется следующими недостатками:

- несовершенство способа нагрева с помощью искрового разрядника из-за рассеивания тепла в окружающую среду;

- применение пьезооптического устройства для определения скорости распространения сферического фронта термоупругой волны дает большую погрешность измерений.

Известен также принятый за прототип способ определения кинетических теплофизических свойств твердых материалов (Пат. РФ 2701775, МПК G01N 25/18, G01J 5/60, опубл. 02.10.2019). Способ определения кинетических теплофизических свойств твердых материалов и готовых изделий включает тепловое воздействие от источника нагрева на поверхность исследуемого изделия и последующий анализ нестационарной тепловой картины. Согласно изобретению, тепловой нагрев создают внешним «точечным» источником энергии, локализованным на площадке размером порядка 1 мм2, и регистрируют с помощью тепловизора создаваемую в бездефектном контролируемом изделии эволюцию распределения температуры на поверхности изделия, как систему концентрических круговых изотерм, положение которых во времени определяют путем усреднения информации с большого числа пикселей матрицы тепловизора, установленного неподвижно относительно центра изображения пятна нагрева, после чего производят анализ результатов.

Для материалов и изделий с высокой теплопроводностью в виде пластины (толщиной до 3 мм и продольными размерами >15-20 мм) используют метод создания цилиндрического теплового фронта «точечным» источником нагрева, и процедура анализа заключается в следующем:

- для нескольких промежутков времени t от начала нагрева определяют центр осесимметричного распределения температур и производят его усреднение по углу;

- выбирают два значения времени t1 и t2 и строят зависимость температуры Т от расстояния r для этих значений t; при этом время t1 соответствует максимальному времени эксперимента, а выбор времени t2 делается из соображений реализации наибольшего градиента температуры dT/dr на зависимости T(t);

- выбирают температуру Т1 на максимальном времени нагрева t1 и в точке на радиусе r1 большем, чем радиус пятна нагрева;

- на выбранном времени t2 и в точках на расстоянии r2 определяют температуру Т2;

- определяют значение отношения β=Т2/Т1; для наилучшей точности определения температуропроводности отношение температур должно быть близким к 0,5;

- если отношение β выходит из интервала 0,4<β<0,6, то задают новое значение расстояния r2 и снова определяют температуру Т2, повторяя эту процедуру до тех пор, пока значение β не станет равным 0,5±0,1;

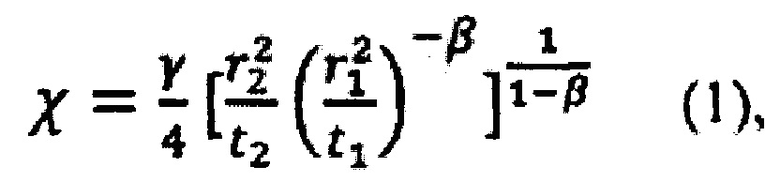

- вычисляют величину χ по формуле

где χ - коэффициент температуропроводности материала в мм2/с;

γ=~0,5772 - постоянная Эйлера;

r1 - расстояние до точки с температурой Т1;

r2 - расстояние до точки с температурой Т2;

t1 - время нагрева максимальное;

t2 - время нагрева выбранное;

β - отношение между температурами Т2/Т1.

Для массивных материалов и изделий используют метод создания «точечным» источником нагрева радиально-симметричного распространения сферического теплового фронта в полупространство, и процедура анализа заключается в следующем:

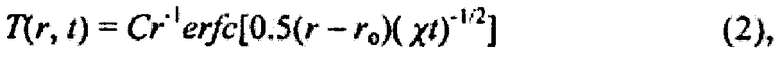

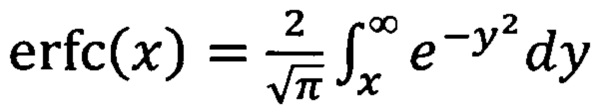

- при определении коэффициента температуропроводности χ используют аналитическое решение задачи распределения температуры вне пятна нагрева r0, которое может быть аппроксимировано функцией вида

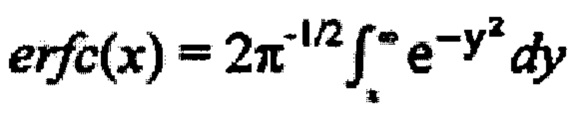

где

- дополнительная функция ошибок,

- дополнительная функция ошибок,

С - некоторая константа;

- экспериментальные данные строят в координатах (T⋅r, (r-ro)t-1/2) и аппроксимируют функцией вида у=С⋅erfc(А⋅х), варьируя лишь масштабы по осям;

- методом регрессии определяют оптимальное значение параметра А, обеспечивающее наилучшее согласование экспериментальных данных с аппроксимирующей кривой;

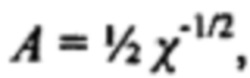

- как следует из (2), найденная таким образом величина  по которой определяют

по которой определяют

χ=(4A2)-1.

В качестве точечного источника энергии используют лазер мощностью до 30 Вт видимого или инфракрасного диапазона и регулируемой длительностью импульса, либо осуществляют кратковременный контакт с предварительно разогретым до 100-150°С заостренным массивным металлическим стержнем.

Недостатком известного способа является неприменимость его для определения температуропроводности оптически прозрачных материалов из-за невозможности нагрева образца лазером с длиной волны видимого диапазона.

Целью изобретения является повышение точности измерения, упрощение испытаний за счет разработки простого подхода, технических средств и алгоритмов обработки первичных данных для безобразцового экспресс-анализа и определения величины коэффициента температуропроводности χ в объектах, прозрачных в оптическом диапазоне и непрозрачных в инфракрасном и имеющих хотя бы один плоский участок поверхности с размерами в латеральном направлении не менее 10 мм.

Технический результат заключается в расширении функциональных возможностей термографического способа контроля образцов, которые по сравнению с уровнем техники обеспечивают возможность обнаружения дефектов оптически прозрачных материалов при их нагреве. Отсутствие ограничений на максимальные латеральные и нормальные размеры позволяет применять подход к измерению χ в крупных объектах непосредственно на месте их расположения без вырезки из них образцов и при одностороннем доступе к ним.

Технический результат достигается тем, что согласно способу определения температуропроводности оптически прозрачных материалов, включающему тепловое воздействие от источника нагрева на поверхность исследуемого изделия и последующий анализ нестационарной тепловой картины, при этом тепловой нагрев создают внешним «точечным» источником энергии, локализованным на мишени размером порядка 1 мм2 из оптически непрозрачного материала, которую создают на поверхности образца, и регистрируют с помощью тепловизора создаваемую в бездефектном контролируемом изделии эволюцию распределения температуры на поверхности изделия, как систему концентрических круговых изотерм, положение которых во времени определяют путем усреднения информации с большого числа пикселей матрицы тепловизора, установленного неподвижно относительно центра изображения пятна нагрева, после чего производят анализ результатов.

Способ также достигается тем, что в качестве «точечного» источника энергии используют лазер с длиной волны видимого света и регулируемой длительностью импульса, а на поверхности оптически прозрачных образцов при помощи теплопроводящих паст или клеев закрепляют плоскую «мишень», предпочтительно свинцовую диаметром 0,5-1,5 мм толщиной <0,5 мм.

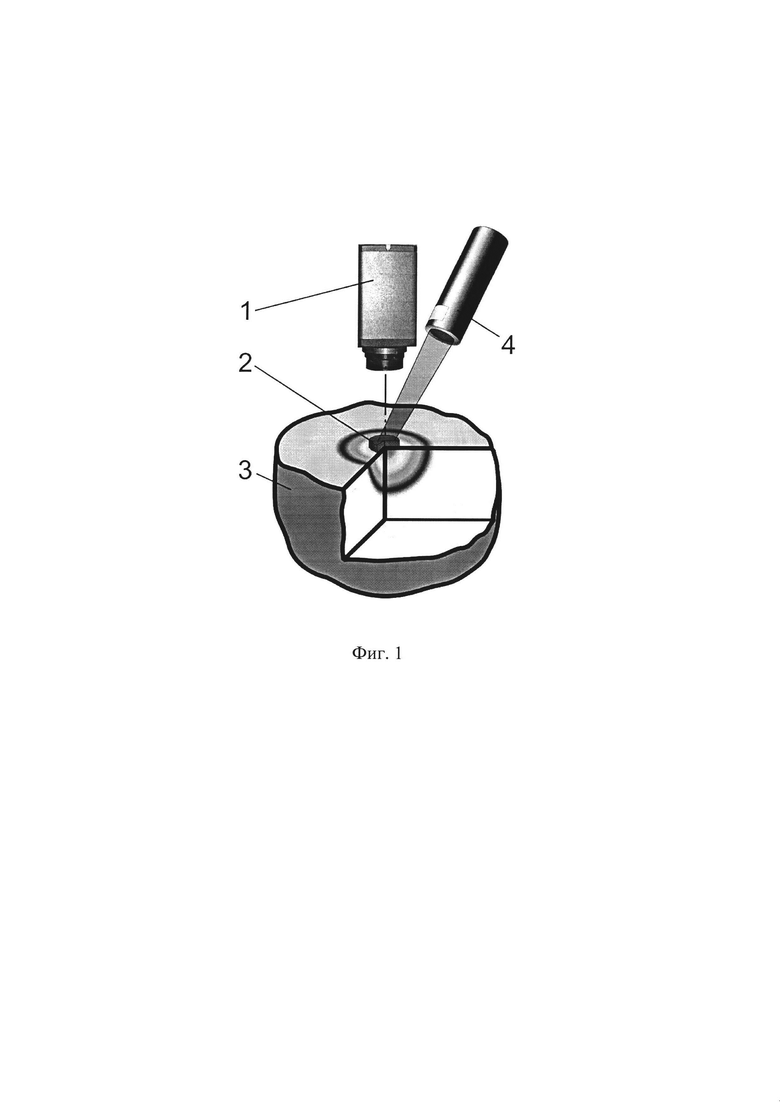

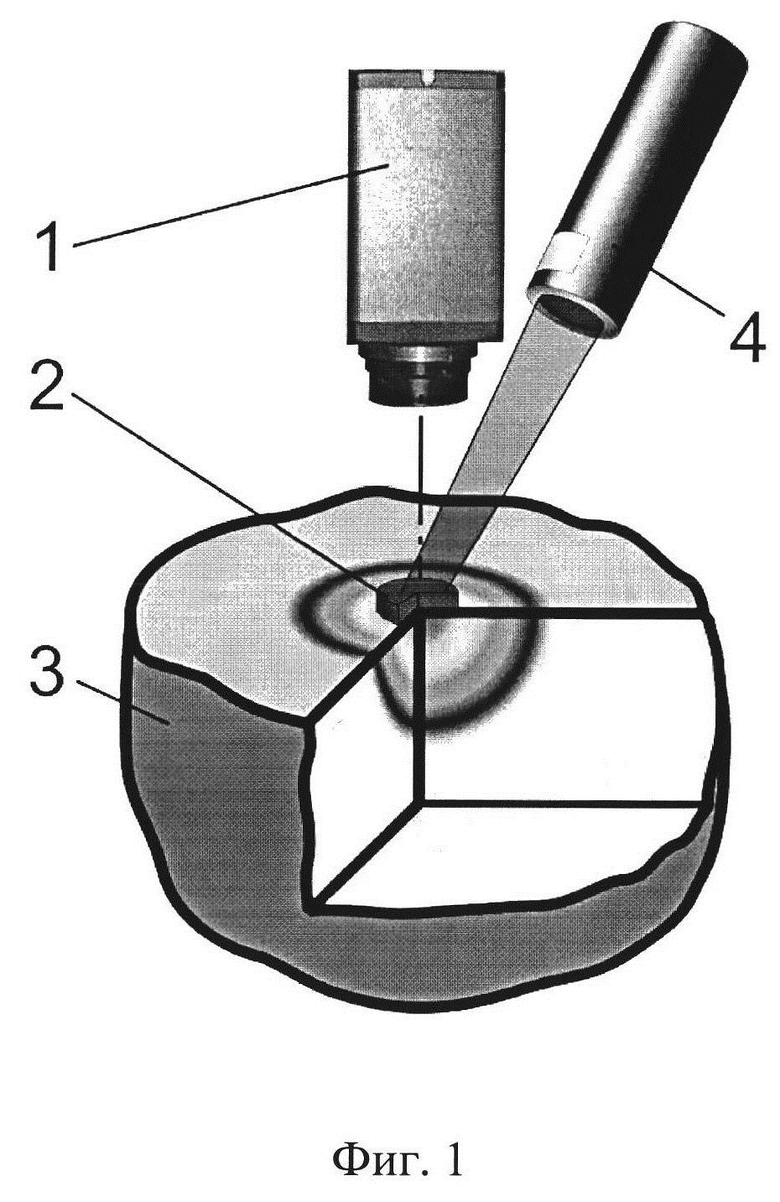

Изобретение поясняется графическими материалами и чертежами, на которых показаны:

на фиг. 1 - схема определения температуропроводности в оптически прозрачном образце:

1 - тепловизор,

2 - мишень,

3 - образец или объект исследования;

4 - лазер;

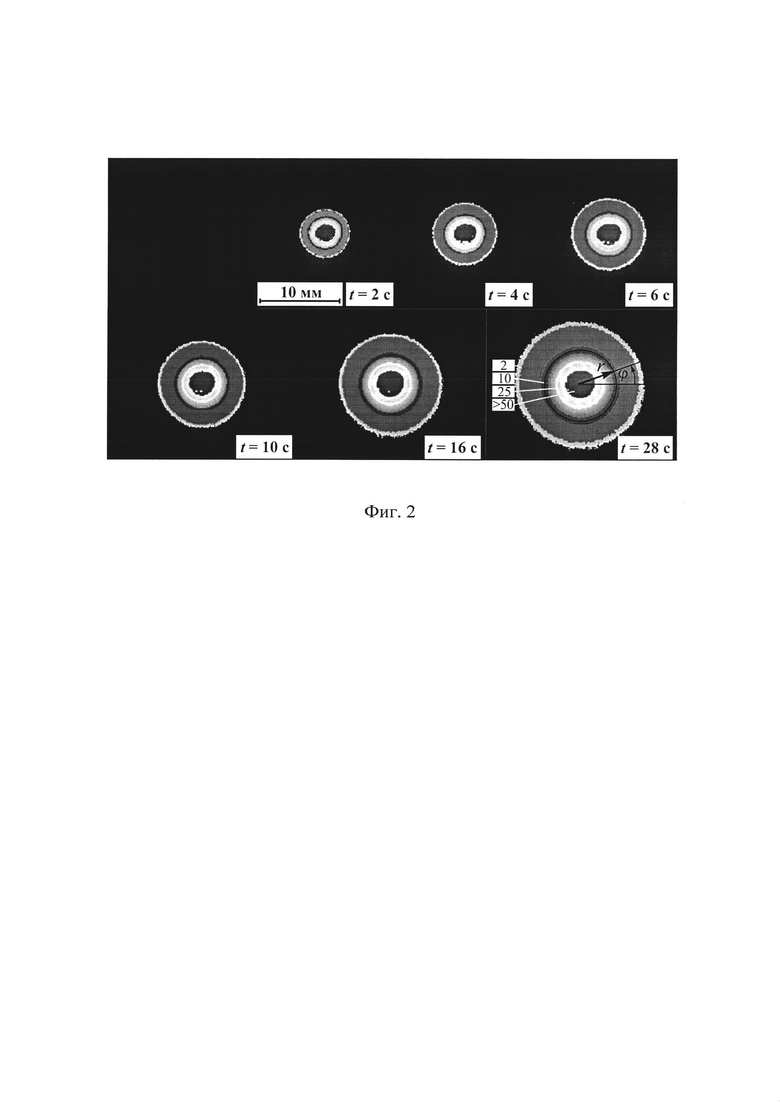

на фиг. 2 - термограмма для стекла Ф13. Изотермы показаны в виде колец 2±0.25 К; 10±0.5 К; 25±1 К; >50 К;

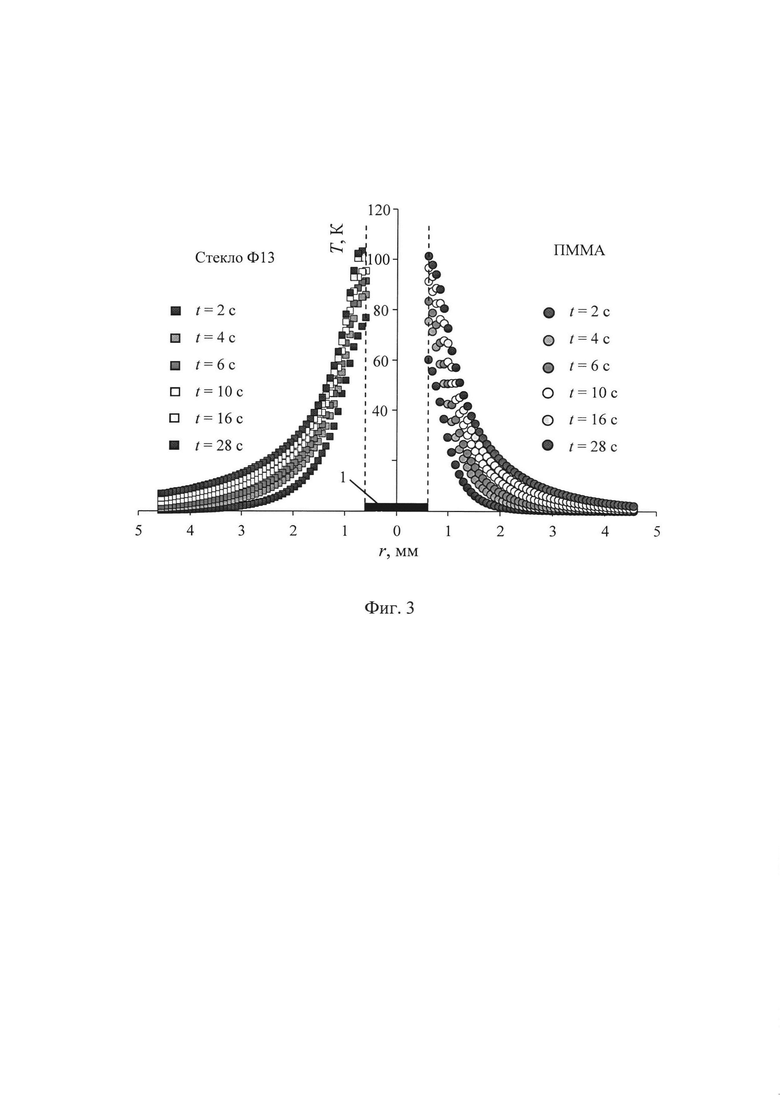

на фиг. 3 - Экспериментальные зависимости радиального распределения температуры перегрева Т для ПММА и стекла Ф13 в разные моменты времени t от начала нагрева: r - расстояние от центра пятна нагрева. 1 - мишень (вертикальные пунктирные линии - границы мишени).

Методика проведения исследований.

На поверхности оптически прозрачного объекта создается непрозрачная мишень. Изначально исследуемый материал находится в тепловом равновесии с окружающей средой. Затем объект нагревают локальным источником энергии. Тепловизионная камера регистрирует нестационарное тепловое поле с легкодоступной наружной стороны (фиг. 1).

Для примера показан эксперимент, в котором использовали оптические окна из ПММА и стекла Ф13 латеральными размерами >30 мм и толщиной 10 мм. Нагрев создавали лазером мощностью 10 Вт с длиной волны 450 нм и регулируемой длительностью импульса. Это позволяло осуществлять локальный перегрев образца на несколько десятков °С (фиг. 2 и 3). Цифровое ИК-изображение наружной поверхности регистрировали тепловизионной системой FLIRA35sc. Камера имела матрицу 320×256 пикселей, угловое разрешение (Instantaneous Field of View - IFOV) 2,78 мрад, порог чувствительности ≈ 0,05°С (в диапазоне температур от - 20°С до +550°С) и частоту выводимых и сохраняемых кадров до 60 Гц. В качестве входных данных для последующего анализа использовали разность тепловых полей, обозначаемая далее Т(х, у, t), в исследуемый момент времени t и при t=0.

На фиг. 2 показана видеограмма кинетики разогрева с изотермами для стекла Ф13 через время t (2, 4, 6, 10, 16, 28 секунды) от начала нагрева. Цифрами указаны температуры локального нагрева Т (относительно температуры до начала нагрева).

Эксперименты с точечным нагревом поверхности сфокусированным лазерным пучком показали, что в однородном материале изотермы могут быть с высокой точностью аппроксимированы концентрическими окружностями. На фиг. 3 представлено радиальное распределение температуры T, усредненное по углам от 0 до 360° для фиксированного расстояния r, для разных времен нагрева t, что сильно снижало шумы и помехи при измерениях.

Скорость распространения теплового фронта от точки нагрева (в пренебрежении теплообменом с окружающей средой, что оправдано при достаточно динамичном нагреве) зависит только от коэффициента температуропроводности материала χ (или эффективного коэффициента температуропроводности композита). Обработка данных, приведенных на фиг. 3, с учетом соответствующих моделей нестационарной теплопроводности, позволяет с хорошей точностью определить величину χ материала. Это следует из следующих соображений.

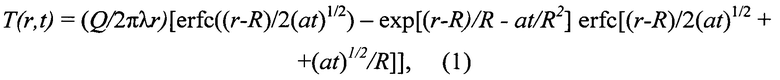

Т.к. тепловыделение происходит внутри полусферы радиусом R с заданным потоком тепла Q на ее границе, то в адиабатическом приближении решение имеет вид (Carslaw Н.С., Jaeger J.C. Conduction of Heat in Solids. Oxford University Press, USA, 1959. 510 p.)

где  - дополнительная функция ошибок, λ - теплопроводность материала. Здесь полагают, что теплофизические характеристики не зависят от температуры и пренебрегают утечками тепла с поверхности тела вследствие конвекции и излучения. Точные решения типа (1) сложны для практического применения, поскольку они зависят от плохо известного в реальном эксперименте распределения подводимой энергии в пятне нагрева, а, следовательно, и от оптических свойств поверхности (коэффициентов поглощения, отражения, испускания, рассеяния). Однако точное решение можно с достаточной для практики точностью заменить приближенным, если выполнить некоторые условия: длительность τ процедуры измерения должна быть на порядок величины больше характерного времени τF=(ro)2/χ для данного типа материала и гауссового радиуса пятна нагрева r0, чтобы тепловой фронт успел распространиться на расстояние r>(3-5)ro. При соблюдении условия τ>>τF конкретный вид радиального распределения энергии в падающем пучке становится несущественным уже на расстоянии от центра r>(2-3)ro, а распределение температуры в однородном полупространстве можно считать сферически симметричным вплоть до времен, лимитируемых выходом теплового фронта на границы образца или изделия. Тогда для r>>r0, и времен наблюдения t>>t*=r02/a, зависимость температуры локального нагрева T(r, t) может быть аппроксимирована с точностью порядка 1% выражением (2), которое представляет собой модифицированный первый член выражения (1):

- дополнительная функция ошибок, λ - теплопроводность материала. Здесь полагают, что теплофизические характеристики не зависят от температуры и пренебрегают утечками тепла с поверхности тела вследствие конвекции и излучения. Точные решения типа (1) сложны для практического применения, поскольку они зависят от плохо известного в реальном эксперименте распределения подводимой энергии в пятне нагрева, а, следовательно, и от оптических свойств поверхности (коэффициентов поглощения, отражения, испускания, рассеяния). Однако точное решение можно с достаточной для практики точностью заменить приближенным, если выполнить некоторые условия: длительность τ процедуры измерения должна быть на порядок величины больше характерного времени τF=(ro)2/χ для данного типа материала и гауссового радиуса пятна нагрева r0, чтобы тепловой фронт успел распространиться на расстояние r>(3-5)ro. При соблюдении условия τ>>τF конкретный вид радиального распределения энергии в падающем пучке становится несущественным уже на расстоянии от центра r>(2-3)ro, а распределение температуры в однородном полупространстве можно считать сферически симметричным вплоть до времен, лимитируемых выходом теплового фронта на границы образца или изделия. Тогда для r>>r0, и времен наблюдения t>>t*=r02/a, зависимость температуры локального нагрева T(r, t) может быть аппроксимирована с точностью порядка 1% выражением (2), которое представляет собой модифицированный первый член выражения (1):

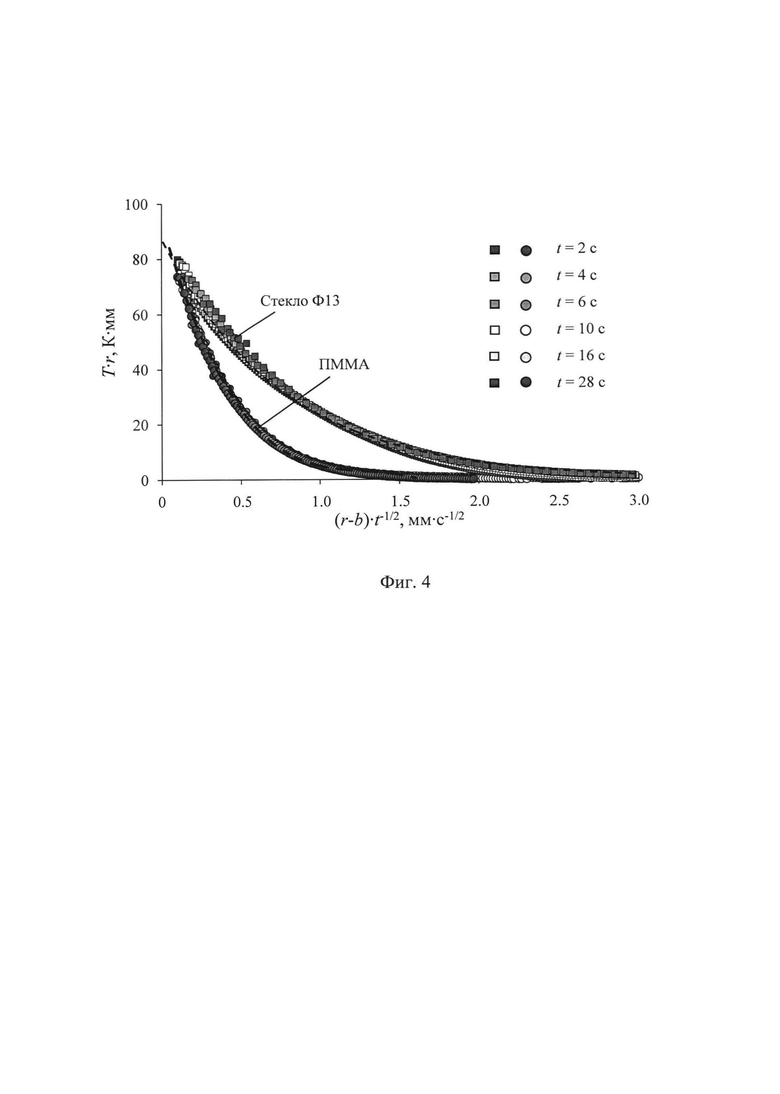

где В и b - некоторые константы, зависящие от подводимой энергии и λ. В координатах [(r-b)t-1/2, Т⋅r], аппроксимирующая функция имеет вид у=B⋅erfc(A⋅x), что позволяет использовать табличные значения функции ошибок, подбирая лишь масштабные коэффициенты А и В по осям x и у (Фиг. 4). Как следует из (2), найденное таким образом оптимальное значение параметра А=0.5χ-1/2 и определяет величину χ=(4А2)-1.

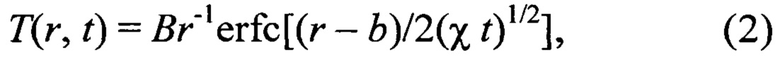

Из Таблицы 1 следует, что значения χ, определенные предложенным нестационарным экспресс-методом, совпадают с табличными значениями χ* (ГОСТ 13659-78. Стекло оптическое бесцветное. Физико-химические характеристики. Основные параметры, Новиченок Л.Н., Шульман Э.П. Теплофизические свойства полимеров. Минск: Наука и техника, 1971. 120 с.). В отсутствие прямых табличных данных по χ* ее величина вычислялась по формуле χ*=λ/Срρ, где соответствующие значения λ, плотности ρ и удельной теплоемкости ср принимались из таблиц)

Способ определения температуропроводности оптически прозрачных материалов обеспечивает проведение безобразцового экспресс-анализа и определение величины коэффициента температуропроводности χ в объектах, прозрачных в оптическом диапазоне и непрозрачных в инфракрасном и имеющих хотя бы один плоский участок поверхности с размерами в латеральном направлении не менее 10 мм. Отсутствие ограничений на максимальные латеральные и нормальные размеры позволяет применять подход к измерению χ в крупных объектах непосредственно на месте их расположения без вырезки из них образцов и при одностороннем доступе к ним.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ ТЕЛ | 2018 |

|

RU2701881C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2670186C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КИНЕТИЧЕСКИХ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2018 |

|

RU2701775C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КИНЕТИЧЕСКИХ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ АНИЗОТРОПНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2020 |

|

RU2753620C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ СОПРОТИВЛЕНИЯ ТЕПЛОПЕРЕДАЧЕ МНОГОСЛОЙНОЙ КОНСТРУКЦИИ В НЕСТАЦИОНАРНЫХ УСЛОВИЯХ ТЕПЛОПЕРЕДАЧИ | 2009 |

|

RU2420730C2 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659617C1 |

| СПОСОБ ТЕПЛОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СКРЫТЫХ ДЕФЕКТОВ ВСПЕНЕННОГО ИЗОЛИРУЮЩЕГО СЛОЯ В ИЗДЕЛИЯХ С МНОГОСЛОЙНОЙ СТРУКТУРОЙ | 2014 |

|

RU2578260C1 |

| Способ дефектоскопии в полимерных конструкциях с сотовым заполнителем с применением термографии | 2024 |

|

RU2835766C1 |

| Способ измерения теплопроводности жидкостей | 2022 |

|

RU2796794C1 |

| СПОСОБ ИНТЕЛЛЕКТУАЛЬНОГО ЭНЕРГОСБЕРЕЖЕНИЯ НА ОСНОВЕ ИНСТРУМЕНТАЛЬНОГО МНОГОПАРАМЕТРОВОГО МОНИТОРИНГОВОГО ЭНЕРГЕТИЧЕСКОГО АУДИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516203C2 |

Изобретение относится к области тепловых испытаний, а именно к измерению теплофизических свойств материалов, в частности к тепловому неразрушающему контролю объектов, и может быть использовано для технической диагностики конструкций при использовании методов, основанных на создании тепловых полей точечным нагревом. Способ определения коэффициента температуропроводности оптически прозрачных материалов включает тепловое ступенчатое воздействие от источника нагрева на поверхность исследуемого изделия и последующий анализ нестационарной тепловой картины. При этом тепловой нагрев создают внешним «точечным» источником энергии, локализованным на мишени размером порядка 1 мм2 из оптически непрозрачного материала, которую создают на поверхности образца, и регистрируют с помощью тепловизора создаваемую в бездефектном контролируемом изделии эволюцию распределения температуры на поверхности изделия, как систему концентрических круговых изотерм, положение которых во времени определяют путем усреднения информации с большого числа пикселей матрицы тепловизора, установленного неподвижно относительно центра изображения пятна нагрева. В качестве «точечного» источника энергии используют лазер с длиной волны видимого света 445 нм и мощностью до 30 Вт и регулируемой длительностью, а на поверхности оптически прозрачных образцов создают непрозрачную «мишень», например, при помощи термопасты или теплопроводящего клея размещают плоский свинцовый диск диаметром 0,5-1,5 мм, толщиной <0,5 мм или карбонизацией, или деструкцией точки нагрева образца коротким импульсом лазера высокой мощности или контактом разогретого стержня диметром до 0,5 мм с поверхностью материала. Технический результат – обеспечение проведения безобразцового экспресс-анализа и определение величины коэффициента температуропроводности в объектах, прозрачных в оптическом диапазоне и непрозрачных в инфракрасном и имеющих хотя бы один плоский участок поверхности с размерами в латеральном направлении не менее 10 мм, а также обеспечение возможности применять подход к измерению коэффициента температуропроводности в крупных объектах непосредственно на месте их расположения без вырезки из них образцов и при одностороннем доступе к ним. 2 з.п. ф-лы, 4 ил., 1 табл.

1. Способ определения температуропроводности оптически прозрачных материалов путем ступенчатого точечного теплового воздействия сфокусированным пучком лазерного излучения на поверхность объекта и анализа нестационарного температурного поля, отличающийся тем, что на поверхности объекта создают оптически непрозрачную мишень, обладающую пренебрежимо малыми тепловой инерцией и тепловым контактным сопротивлением, на которую воздействуют сфокусированным пучком лазера с диаметром пятна нагрева меньше диаметра мишени, а для регистрации динамического температурного поля в материале, окружающем мишень, используют ИК-камеру (тепловизор), соединенную с компьютером.

2. Способ по п. 1, отличающийся тем, что в качестве непрозрачной мишени используют свинцовый диск, закрепленный на поверхности объекта теплопроводящим клеем.

3. Способ по п. 1, отличающийся тем, что непрозрачную мишень создают карбонизацией или деструкцией точки нагрева образца коротким импульсом лазера высокой мощности или контактом разогретого стержня диаметром до 0,5 мм с поверхностью материала.

| СПОСОБ ОПРЕДЕЛЕНИЯ КИНЕТИЧЕСКИХ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2018 |

|

RU2701775C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПАРАМЕТРОВ ВЗАИМОДЕЙСТВИЯ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ С КОНСТРУКЦИОННЫМИ МАТЕРИАЛАМИ | 2017 |

|

RU2664969C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2004 |

|

RU2284030C2 |

| Способ определения температуропроводности материалов | 1986 |

|

SU1610414A1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕМПЕРАТУРОПРОВОДНОСТИ ТВЕРДЫХ ТЕЛ | 2014 |

|

RU2549549C1 |

| CN 102183542 B, 21.11.2012. | |||

Авторы

Даты

2020-07-03—Публикация

2019-11-19—Подача