сл

лдоот Wait

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменного производства порошков неорганических материалов и устройство для его осуществления | 2019 |

|

RU2743474C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА ОКСИДА АЛЮМИНИЯ | 2007 |

|

RU2353584C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛА ИЛИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2015 |

|

RU2588931C1 |

| МОДИФИКАТОР ДЛЯ ОБРАБОТКИ ЖИДКИХ МЕТАЛЛОВ И СПЛАВОВ | 1999 |

|

RU2142515C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО АМОРФНОГО МАТЕРИАЛА | 1995 |

|

RU2092283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИОНИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2534089C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЖИДКИХ МЕТАЛЛОВ И СПЛАВОВ | 1999 |

|

RU2143008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ОКСИДОВ | 1994 |

|

RU2119454C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА И СИЛУМИНА | 2010 |

|

RU2439166C2 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО УЛЬТРАДИСПЕРСНОГО ПОРОШКА | 2012 |

|

RU2492027C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения ультрадисперсных порошков, преимущественно, с размерами частиц менее 1000 нм. Цель - повышение производительности технологического процесса. Расплавленный металл, например алюминий, нагревали до 1000-1100 К и подавали в реактор 10 через патрубок 9 Одновременно с подачей расплава включали вибратор 11 и электродуговые плазмотроны 6. Включали подачу газа-реагента (кислорода или азота) В качестве плазмообразующего газа использовали воздух или азот. Гидродинамический напор в плазменных струях составлял 0,5-2000 величины напора струи расплава, разность потенциалов между плазменными струями и струей расплава составляла 15-700 В. Получены порошки оксида или нитрида алюминия с размерами частиц 10-400 нм. При этом производительность процесса в 24-110 раз выше, чем в известном способе. 2 з.п. ф-лы, 2 ил., 1 табл.

Изобретение относится к порошковой металлургии, в частности к получению уль- радисперсных (т.,е. частиц с размерами менее 1000 нм) порошков металлов, оксидов, нитридов и их смесей путем распыления расплава металла высокоскоростными газо- выми струями и дальнейшей химической реакции продуктов распыления с газовой атмосферой.

Получаемые порошки могут применяться для создания новых конструкционных материалов, катализаторов, абразивных паст, применяться в качестве пигментов и наполнителей при изготовлении красок и т.п. Известны способы и устройства получения

порошков металлов и керамики путем распыления расплава высокотемпературными струями,

Известен способ получения порошкоп путем дробления струи расплава оксида высокоскоростными газовыми струями, причем струя расплава вытекает через круглое или щелевое отверстие, а подача газа-дкс- пергатора осуществляется через кольцеоое сопло (или несколько сопел) ниже по потоку,

Недостатком данного способа являютсг высокие энергозатраты для расплавления оксида, имеющего температуру плавления, намного превышающую температуру плавления металла, а также необходимость выо

N3 -N

соких расходов газа-диспергатора для эффективного дробления струи расплава оксида, обладающей высокой вязкостью. Кроме того, данный способ не позволяет получать порошки размером менее 4000 нм.

Известен способ получения порошков металлов, например алюминия, путем диспергирования струи металла газовыми струями.

Однако в этом процессе не достигается температура испарения металла необходимая для получения ультрадисперсного порошка, а получаемые частицы лишь окислены с поверхности.

Известны также способы получения ультрадисперсных порошков, оксидов, нитридов, и др. соединений путем переработки в низкотемпературной плазме соответствующего состава порошка металлов, получен- ных другим способом (например. распылением металлического расплава газовой струей). Этот способ позволяет получить порошки необходимой дисперсности, однако имеет высокую энергоемкость, т.к. требует повторного нагрева металлического порошка до температуры плавления и активного химического взаимодействия с другой, более нагретой газовой средой, чем та. которая была использована в первичном процессе распыления металла для получе- ния металлического порошка.

Наиболее близким к предлагаемому изобретению по технической сущности к достигаемому эффекту является способ получения смеси ультрадисперсных порошков металла или керамики, в котором ванна металла или керамики в расплавленном состо- янии подвергается воздействию плазменных струй, создаваемых электродуговыми или высокочастотными пяазмотро- нами. Процесс проводят в атмосфере, содержащей водород, инертный газ, а также добавки азота, кислорода для получения соответствующего ультрадисперсного порошка с размерами частиц 10-100 нм.

Недостатком такого способа является низкая скорость образования порошка заданного химического состава, например оксида, так как он образуется путем конденсации паров оксида металла, возни- кающих при взаимодействии поверхности ванны расплава и плазменной струи. Скорость образования паров оксида низка из-за малой площади поверхности расплава, с которой происходит интенсивное испарение. Испарение расплава является стадией, лимитирующей скорость всего процесса получения порошка. Самое интенсивное испарение происходит с той поверхности расплава, над которой наиболее высока

температура газовой атмосферы, т.е. области контакта плазменной струи и расплава. Величина площади этой области примерно равна площади поперечного сечения плазменной струи.

Целью изобретения является повышение производительности процесса получения ультрадисперсных порошков (размер частиц менее 1000 нм) металлов и тугоплавких соединений металлов (нитридов, оксидов).

Поставленная цель достигается способом получения ультрадисперсных порошков, преимущественно с размерами частиц менее 1000 нм, включающим диспергирование струи расплава плазменными струями, в котором струю расплава и плазменные струи подвергают колебаниям и од- новременно пропускают через них электрический ток; диспергирование проводят при гидродинамическом напоре в каждой плазменной струе 0,5-2000 величины гидродинамического напора струи расплава: диспергирование производят при разности потенциалов между плазменными струями и струей расплава 15-700 В.

Сущность изобретения заключается в следующем

При наложении колебаний на струю расплава и плазменные струи (это могут быть колебания, вызванные действием акустического поля, магнитного поля, или вызываемые вибрацией отверстия, из которого вытекает струя расплава) и одновременном протекании через струю расплава электрического тока происходит дробление струи расплава на капли. При создании между плазменными струями и струей расплава определенной разности потенциалов в цепи струя расплава - капли расплава - плазменные струи образуются микродуги.

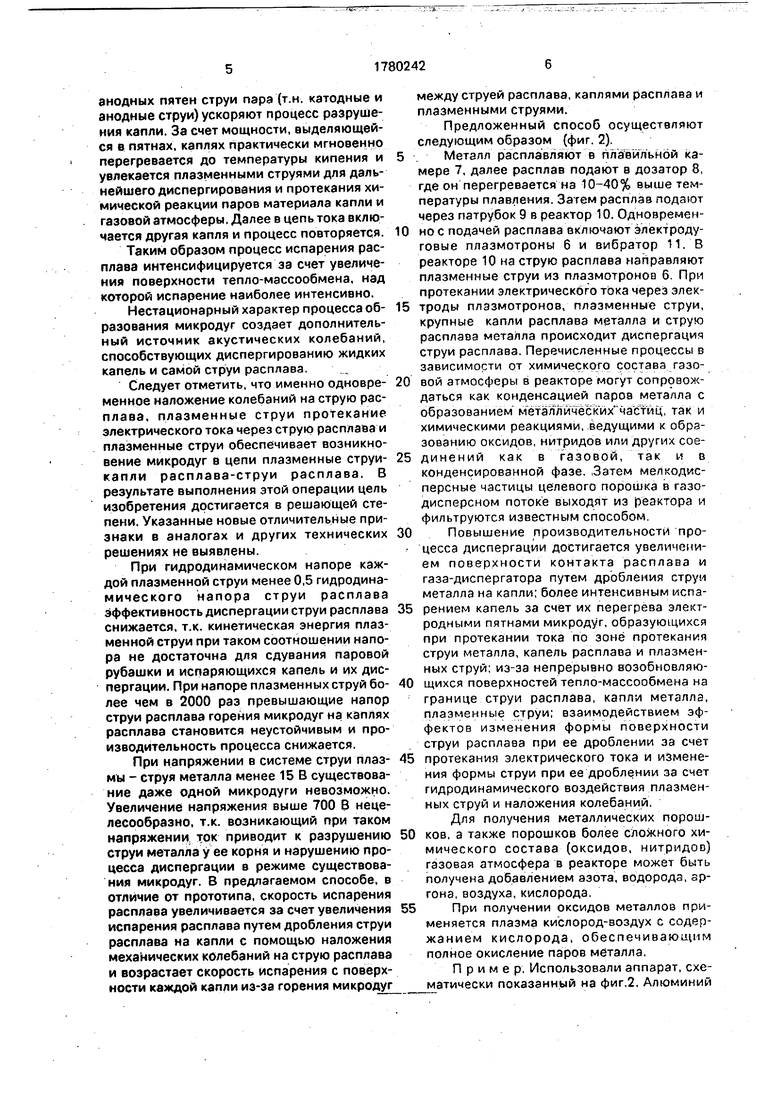

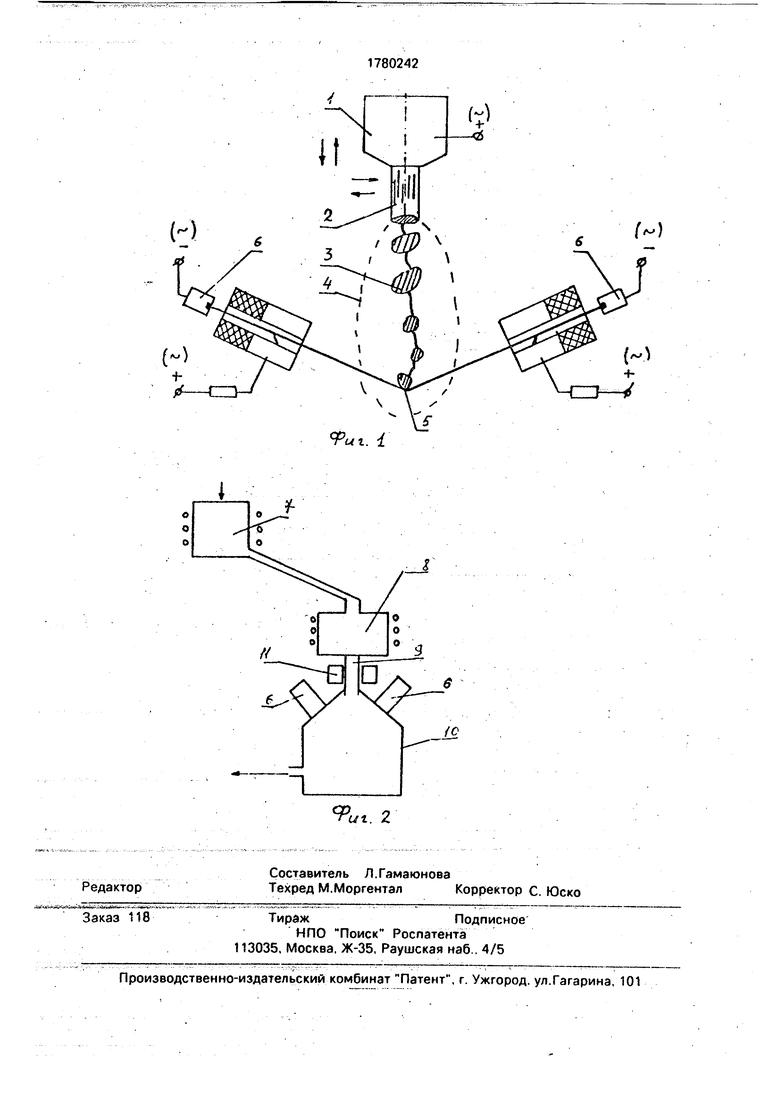

На фиг 1 показана, физическая картина процесса, где 1 - сопло для запуска струи металла, на которое накладывается колебание вертикального и горизонтального направления и к которому подведен полюс источника тока (не показан); 2 - струя расплавленного металла, разрывающаяся на жидкие фракции-капли 3 под действием вибрации и перегрева протекающим по струе током, создающим зону 4, где протекает ток между каплями металла; 5 - точка встречи воздушных плазменных струй и токовых каналов дуг от электродов плазмотронов 6.

При протекании тока через капли 3 металла на каждой капле образуются на короткое время до ее разрушения анодное и катодное пятна. Истекающие из катодных и

анодных пятен струи пара (т.н. катодные и анодные струи) ускоряют процесс разрушения капли. За счет мощности, выделяющейся в пятнах, каплях практически мгновенно перегревается до температуры кипения и увлекается плазменными струями для дальнейшего диспергирования и протекания химической реакции паров материала капли и газовой атмосферы. Далее в цепь тока включается другая капля и процесс повторяется.

Таким образом процесс испарения расплава интенсифицируется за счет увеличения поверхности тепло-массообмена, над которой испарение наиболее интенсивно.

Нестационарный характер процесса об- раэования микродуг создает дополнительный источник акустических колебаний, способствующих диспергированию жидких капель и самой струи расплава

Следует отметить, что именно одновре- менное наложение колебаний на струю рас- плава, плазменные струи протекание электрического тока через струю расплава и плазменные струи обеспечивает возникновение микродуг в цепи плазменные струи- капли расплава-струи расплава, В результате выполнения этой операции цель изобретения достигается в решающей степени. Указанные новые отличительные признаки в аналогах и других технических решениях не выявлены.

При гидродинамическом напоре каждой плазменной струи менее 0,5 гидродинамического напора струи расплава эффективность диспергации струи расплава снижается, т.к. кинетическая энергия плазменной струи при таком соотношении напора не достаточна для сдувания паровой рубашки и испаряющихся капель и их диспергации. При напоре плазменных струй бо- лее чем в 2000 раз превышающие напор струи расплава горения микродуг на каплях расплава становится неустойчивым и производительность процесса снижается.

При напряжении в системе струи плаз- мы - струя металла менее 15В существование даже одной микродуги невозможно. Увеличение напряжения выше 700 В нецелесообразно, т.к. возникающий при таком напряжении ток приводит к разрушению струи металла у ее корня и нарушению процесса диспергации в режиме существования микродуг. В предлагаемом способе, в отличие от прототипа, скорость испарения расплава увеличивается за счет увеличения испарения расплава путем дробления струи расплава на капли с помощью наложения механических колебаний на струю расплава и возрастает скорость испарения с поверхности каждой капли из-за горения микродуг

между струей расплава, каплями расплава и плазменными струями.

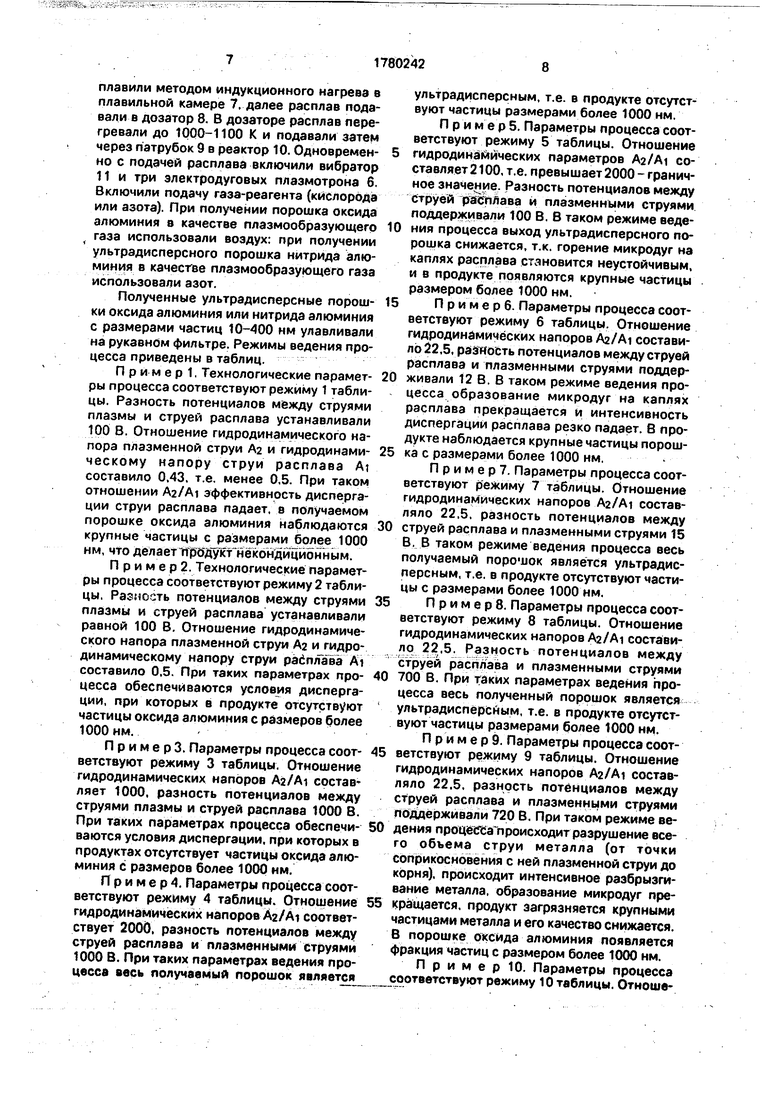

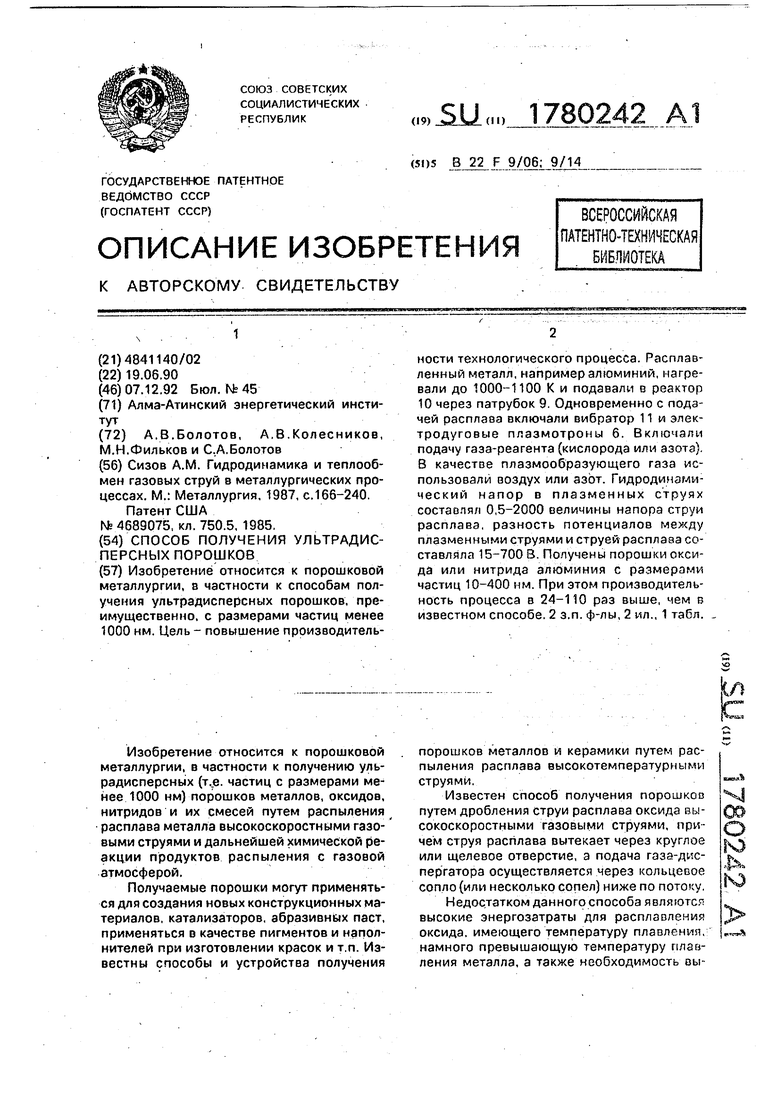

Предложенный способ осуществляют следующим образом (фиг. 2)

Металл расплавляют в плавильной камере 7, далее расплав подают в дозатор 8, где он перегревается на 10-40% выше температуры плавления. Затем расплав подают через патрубок 9 в реактор 10. Одновременно с подачей расплава включают электродуговые плазмотроны 6 и вибратор 11. В реакторе 10 на струю расплава направляют плазменные струи из плазмотронов 6 При протекании электрического тока через электроды плазмотронов, плазменные струи, крупные капли расплава металла и струю расплава металла происходит диспергация струи расплава. Перечисленные процессы в зависимости от химического состава газовой атмосферы в реакторе могут сопровождаться как конденсацией паров металла с образованием металлических частиц, так и химическими реакциями, ведущими к образованию оксидов, нитридов или других сое- динений как в газовой, так и в конденсированной фазе. Затем мелкодисперсные частицы целевого порошка в газодисперсном потоке выходят из реактора и фильтруются известным способом

Повышение производительности процесса диспергации достигается увеличением поверхности контакта расплава и газа-диспергатора путем дробления струм металла на капли; более интенсивным испарением капель за счет их перегрева электродными пятнами микродуг, образующихся при протекании тока по зоне протекания струи металла, капель расплава и плазменных струй, из-за непрерывно возобновляющихся поверхностей тепло-массообмена на границе струи расплава, капли металла, плазменные струи; взаимодействием эффектов изменения формы поверхности струи расплава при ее дроблении за счет протекания электрического тока и изменения формы струи при ее дроблении за счет гидродинамического воздействия плазменных струй и наложения колебаний.

Для получения металлических порошков, а также порошков более сложного химического состава (оксидов, нитридов) газовая атмосфера в реакторе может быть получена добавлением азота, водорода, аргона, воздуха, кислорода

При получении оксидов металлов применяется плазма кислород-воздух с содержанием кислорода, обеспечивающим полное окисление паров металла,

Пример Использовали аппарат, схематически показанный на фиг.2. Алюминий

плавили методом индукционного нагрева в плавильной камере 7. далее расплав подавали в дозатор 8. В дозаторе расплав перегревали до 1000-1100 К и подавали затем через патрубок 9 в реактор 10. Одновремен- но с подачей расплава включили вибратор 11 и три электродуговых плазмотрона 6. Включили подачу газа-реагента (кислорода или азота). При получении порошка оксида алюминия в качестве плазмообразующего газа использовали воздух: при получении ультрадисперсного порошка нитрида алюминия в качестве плазмообразующего газа использовали азот.

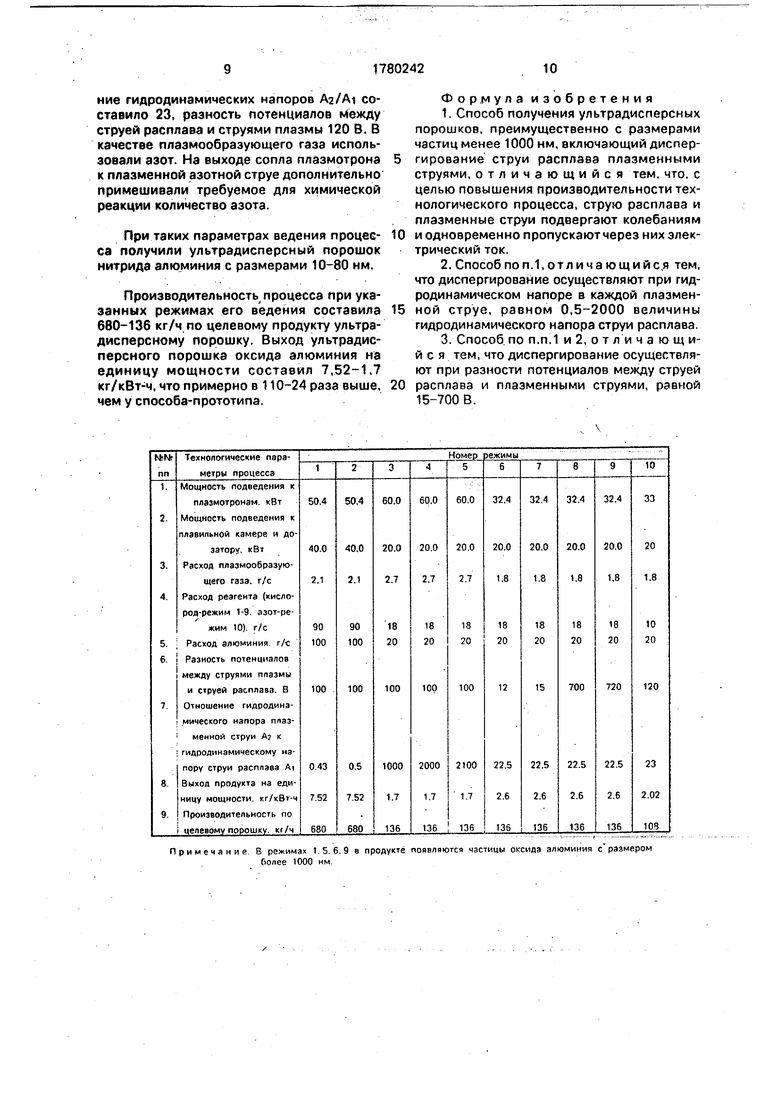

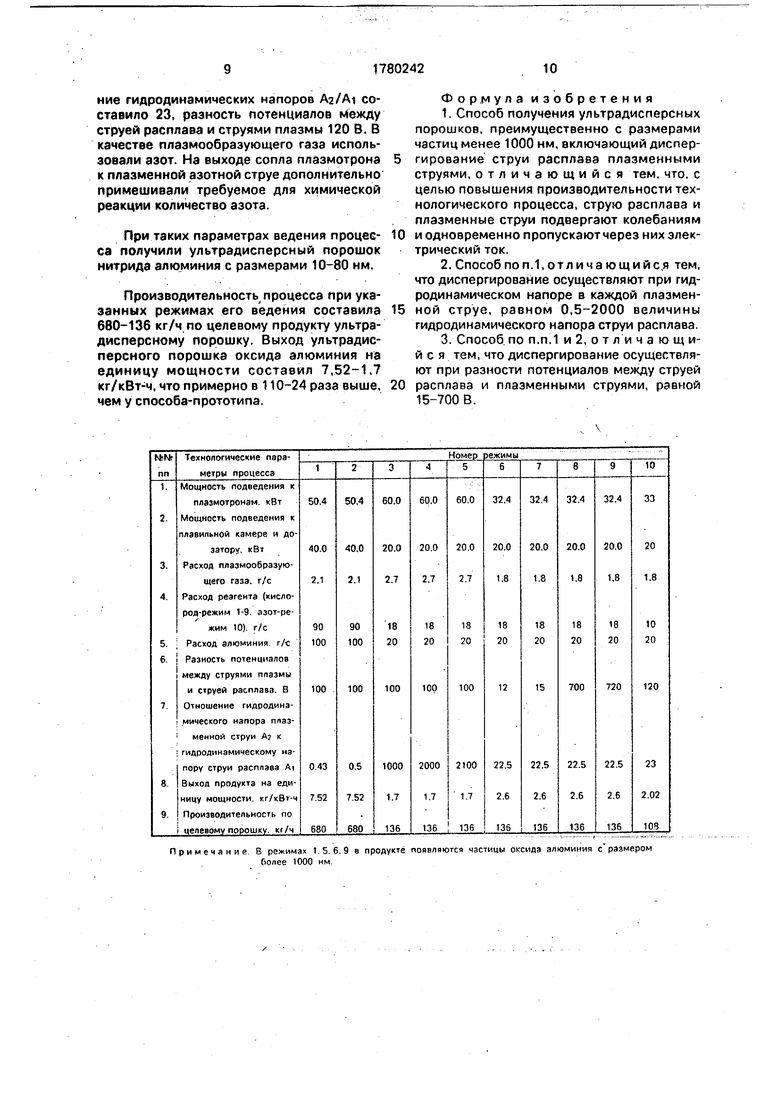

Полученные ультрадисперсные порош- ки оксида алюминия или нитрида алюминия с размерами частиц 10-400 нм улавливали на рукзвнбм фильтре. Режимы ведения процесса приведены в таблиц.

П р и м е р 1. Технологические парамет- ры процесса соответствуют режиму 1 таблицы. Разность потенциалов между струями плазмы и струей расплава устанавливали 100 В. Отношение гидродинамического напора плазменной струи Аз и гидродинами- ческому напору струи расплава At составило 0,43. т.е. менее 0,5. При таком отношении Aa/Ai эффективность дисперга- ции струи расплава падает, в получаемом порошке оксида алюминия наблюдаются крупные частицы с размерами более 1000 нм, что делает тгрбдукт некондиционным.

П р и м е р 2. Технологические параметры процесса соответствуют режиму 2 таблицы. Разность потенциалов между струями плазмы и струей расплава устанавливали равной 100 В. Отношение гидродинамического напора плазменной струи Аг и гидродинамическому напору струи расплава AI составило 0,5. При таких параметрах про- цесса обеспечиваются условия дисперга- ции, при которых в продукте отсутствуют частицы оксида алюминия с размеров более 1000 нм.

П р и м е р 3. Параметры процесса соот- ветствуют режиму 3 таблицы. Отношение гидродинамических напоров Аг/Ai составляет 1000, разность потенциалов между струями плазмы и струей расплава 1000 В. При таких параметрах процесса обеспечи- ваются условия диспергации, при которых в продуктах отсутствует частицы оксида алюминия с размеров более 1000 нм.

П р и м е р 4. Параметры процесса соответствуют режиму 4 таблицы. Отношение гидродинамических напоров Aa/Ai соответствует 2000. разность потенциалов между струей расплава и плазменными струями 1000 В. При таких параметрах ведения процессе весь получаемый порошок является

ультрадисперсным, т.е. в продукте отсутствуют частицы размерами более 1000 нм.

П р и м е р 5. Параметры процесса соответствуют режиму 5 таблицы. Отношение гидродинамических параметров Аг/Ai со- стэвляет2100, т.е. превышает 2000-граничное значение. Разность потенциалов между струей расплава и плазменными струями поддерживали 100 В. В таком режиме ведения процесса выход ультрадисперсного порошка снижается, т.к. горение микродуг на каплях расплава становится неустойчивым, и в продукте появляются крупные частицы размером более 1000 нм.

П р и м е р 6. Параметры процесса соответствуют режиму 6 таблицы. Отношение гидродинамических напоров Aa/Ai составило 22,5, разность потенциалов между струей расплава и плазменными струями поддерживали 12 В. В таком режиме ведения процесса образование микродуг на каплях расплава прекращается и интенсивность диспергации расплава резко падает. В продукте наблюдается крупные частицы порошка с размерами более 1000 нм.

Пример. Параметры процесса соответствуют режиму 7 таблицы. Отношение гидродинамических напоров Аг/Ai составляло 22.5. разность потенциалов между струей расплава и плазменными струями 15 В. В таком режиме ведения процесса весь получаемый порошок является ультрадисперсным, т.е. в продукте отсутствуют частицы с размерами более 1000 нм.

Примере. Параметры процесса соответствуют режиму 8 таблицы. Отношение гидродинамических напоров Aa/Ai составило 22.5. Разность потенциалов между струей расплава и плазменными струями 700 В. При таких параметрах ведения процесса весь полученный порошок является ультрадисперсйым, т.е. в продукте отсутствуют частицы размерами более 1000 нм.

П р и м е р 9. Параметры процесса соответствуют режиму 9 таблицы. Отношение гидродинамических напоров Аг/Ai составляло 22.5, разность потенциалов между струей расплава и плазменными струями поддерживали 720 В. При таком режиме ведения процесса происходит разрушение всего объема струи металла (от точки соприкосновения с ней плазменной струи до корня), происходит интенсивное разбрызгивание металла, образование микродуг прекращается, продукт загрязняется крупными частицами металла и его качество снижается. В порошке оксида алюминия появляется фракция частиц с размером более 1000 нм.

ПримерЮ. Параметры процесса соответствуют режиму 10 таблицы. Отношвние гидродинамических напоров Aa/Ai составило 23, разность потенциалов между струей расплава и струями плазмы 120 В. В качестве плаэмообразующего газа использовали азот. На выходе сопла плазмотрона к плазменной азотной струе дополнительно примешивали требуемое для химической реакции количество азота.

При таких параметрах ведения процее- са получили ультрадисперсный порошок нитрида алюминия с размерами 10-80 нм.

Производительность процесса при указанных режимах его ведения составила 680-136 кг/ч по целевому продукту ультрадисперсному порошку. Выход ультрадисперсного порошка оксида алюминия на единицу мощности составил 7,52-1,7 кг/кВт-ч, что примерно в 110-24 раза выше, чем у способа-прототипа.

Примечание Б режимах 156 более 1000 нм

9 в продукте появляются частицы оксида алюминия с размером

Формула изобретения

Фиг. i

| Сизов A.M | |||

| Гидродинамика и теплообмен газовых струй в металлургических процессах | |||

| М.: Металлургия, 1987, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Патент США NJ 4689075, кл | |||

| СУХОЙ ОГНЕТУШИТЕЛЬ | 1923 |

|

SU750A1 |

Авторы

Даты

1992-12-07—Публикация

1990-06-19—Подача