(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Выпарной аппарат | 1982 |

|

SU1088735A1 |

| Выпарной аппарат | 1979 |

|

SU912184A1 |

| Выпарной аппарат для пенообразующих растворов | 1977 |

|

SU715098A1 |

| ГАЗОЖИДКОСТНОЙ РЕАКТОР | 2000 |

|

RU2176929C1 |

| Устройство погружного горения | 2022 |

|

RU2782918C1 |

| АППАРАТ И СПОСОБ ОСУЩЕСТВЛЕНИЯ ВЗАИМОДЕЙСТВИЯ ФАЗ В СИСТЕМАХ ГАЗ-ЖИДКОСТЬ И ЖИДКОСТЬ-ЖИДКОСТЬ | 2000 |

|

RU2186614C2 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ КИНЕТИЧЕСКОЙ ЭНЕРГИИ ПОТОКА ЖИДКОСТИ В ТЕПЛО | 2005 |

|

RU2309340C2 |

| СПОСОБ ВЫПАРИВАНИЯ КАУСТИЧЕСКОЙ СОДЫ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОНСТРУКЦИЯ ВЫПАРНОГО АППАРАТА | 1997 |

|

RU2137714C1 |

| УСТАНОВКА ДЛЯ ПОДАЧИ ПЕНЫ В ЗОНУ ОГНЯ | 2011 |

|

RU2450838C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ПЕНЫ | 2005 |

|

RU2297260C1 |

Использование изобретения: для концентрирования растворов путем непосредственного контакта раствора с газообразным теплоносителем. Сущность изобретения: аппарат содержит корпус, выполненный в виде тела вращения с крышкой, патрубками подачи исходного раствора, отвода концентрированного раствора и паровой смеси. В нижней части корпуса установлена камера для теплоносителя, выполненная в виде кольцевой полости, охватывающей корпус. Патрубки подачи исходного раствора расположены тангенциально к боковой поверхности корпуса и выполнены в виде конфузора, цилиндрического участка и диффузора, находящегося в камере для теплоносителя. Конфузор, цилиндрический участок и диффузор составляют трубу Вентури, причем цилиндрический участок может быть изготовлен из пористого материала или составлен из пакета шайб с радиальными каналами. 3 ил. I -О

Изобретение относится к выпарным аппаратам химических, пищевых и других производств, в частности, к аппаратам для концентрирования растворов путем непосредственного контакта раствора с газообразным теплоносителем.

Известен выпарной аппарат для концентрирования растворов путем непосредственного контакта с газообразным теплоносителем, содержащий корпус с крышкой, патрубки подачи исходного раствора, отвода упаренного раствора и парогазовой смеси, укрепленную на крышке барботажную трубу с концентрично расположенной циркуляционной трубой, причем в кольцевом пространстве между циркуляционной и барботажной трубами размещена бэрботажная решетка.

Недостатком описанной конструкции является малоэффективное использование потенциала теплоносителя, так как последний барботирует в жидкость в виде пузырей большого единичного объема.

Известен выпарной аппарат, содержащий корпус с крышкой, патрубки подачи исходного раствора, отвода упаренного раствора и парогазовой смеси, укрепленную на крышке барботажную трубу, на нижнем конце которой выполнены боковые радиальные отверстия. Эта конструкция не устраняет недостатков вышеописанного аппарата.

Известен выпарной аппарат, содержащий корпус с крышкой, патрубки подачи исходного раствора и парогазовой смеси, укрепленную на крышке барботажную труХ|00 О v| Ч) Os

бу, на нижнем конце которой выполнены боковые тангенциальные отверстия,

Эта конструкция частично устраняет указанный выше недостаток за счет частичного дробления газовых пузырей вращающимся потоком жидкости. Однако дисперсность дробления очень неравномерна и далека от мелкодисперсной. Поэтому сохраняется главный недостаток вышеописанных конструкций: малоэффективное использование потенциала теплоносителя, а значит повышенный расход топлива.

Наиболее близким аналогом заявляемого устройства по технической сущности и достигаемому результату принятым в качестве прототипа является аппарат погружного горения, содержащий корпус с крышкой, патрубки подачи исходного раствора, отвода упаренного раствора и парогазовой смеси, укрепленную на крышке барботажную трубу, на нижнем конце которой выполнены боковыетангенциальные отверстия, причем эти отверстия закрыты дисперг аторами из пористого материала.

Недостатком этого аппарата является также сравнительно высокий расход топлива ввиду неполного использования потенциала теплоносителя, так как мелкодисперсная фаза, прежде чем будет увеличена вращающимся потоком жидкости, продолжительное время находится в зоне, неучаствующей во вращатёлытб м движении и, следовательно, в перемешивании газовых пузырьков с жидкостью, что приводит к агрегатированию мелкодисперсных пузырьков на более крупные, которые стремительно удаляются из жидкости.

Целью предполагаемого изобретения является сокращение расхода топлива за счет более полного использования потенциала теплоносителя.

Указанная цель достигается тем, что теплообмен между теплоносителем и раствором происходит в мелкодисперсной фазе, обеспечиваемой конструкцией аппарата, который сбдержит корпус с крышкой, патрубки подами исходного раствора в корпус, отвода из нёго упаренного раствора и парогазовой смеси, а также камеру для теплоносителя, выполненную в виде охватывающей корпус кольцевой полости, причем каждый патрубок подачи исходного раствора установлен тангенциально боковой поверхности корпуса и выполнен в виде трубы Вентури, цилиндрическая часть кото- ройШходится в камере для теплоносителя. При этом цилиндрические участки труб Вентури изготовлены из пористого материала (вариант неконтролируемого насыщения)

или набраны из пакета шайб с притертыми боковыми поверхностями, снабженными радиальными каналами глубиной а, устанавливаемой в зависимости от потребной

дисперсности газовой фазы.

Выполнение каждого патрубка подачи исходного раствора в виде трубы Вентури, цилиндрическая часть которой находится в камере для теплоносителя, позволяет при0 дать потоку исходного раствора высокую скорость движения, способствующую всасыванию струй газового теплоносителя и, таким образом, насыщению раствора газом, в результате чего в конфузор трубы Вентури

5 выходит высокократная пена.

Расположение каждого патрубка подачи исходного раствора тангенциально к боковой поверхности корпуса позволяет создать в нем вращающийся поток высоко0 кратной пены для разделения ее за счет центробежной силы на пену и жидкость. Последняя как компонент раствора с большей плотностью отбрасывается к периферии корпуса, а пена, обладающая меньшей плот5 ностью, заполняет его центральную часть и под воздействием вновь поступающей в корпус пены поднимается на поверхность вращающегося потока.

Жидкость (упаренный раствор) собира0 ется в нижней части корпуса и выводится из него. Разрушение парогазовых пузырьков пены происходит за счет превышения давления в замкнутом объеме пузырька по сравнению с давлением в корпусе.

5 Выполнение цилиндрического участка

трубы Вентури из пористого материала либо

из пакета шайб с притертыми плоскостями,

имеющими радиальные каналы позволит

значительно уменьшить поперечное сече0 ние струи газа, и, таким образом, уменьшить диаметр образующихся -пузырьков пены при одновременном увеличении их количества, что в конечном счете позволит интенсифицировать процесс теплообмена между

5 газом и исходным раствором.

Указанные признаки обеспечивают достижение цели изобретения.

Сравнение заявляемого технического решения с прототипом позволило устано0 вить соответствие его критерию новизна. При изучении других известных технических решений в данной области техники, признаки, отличающие заявляемое техническое решение от прототипа, не были выяв5 лены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию существенные отличия.

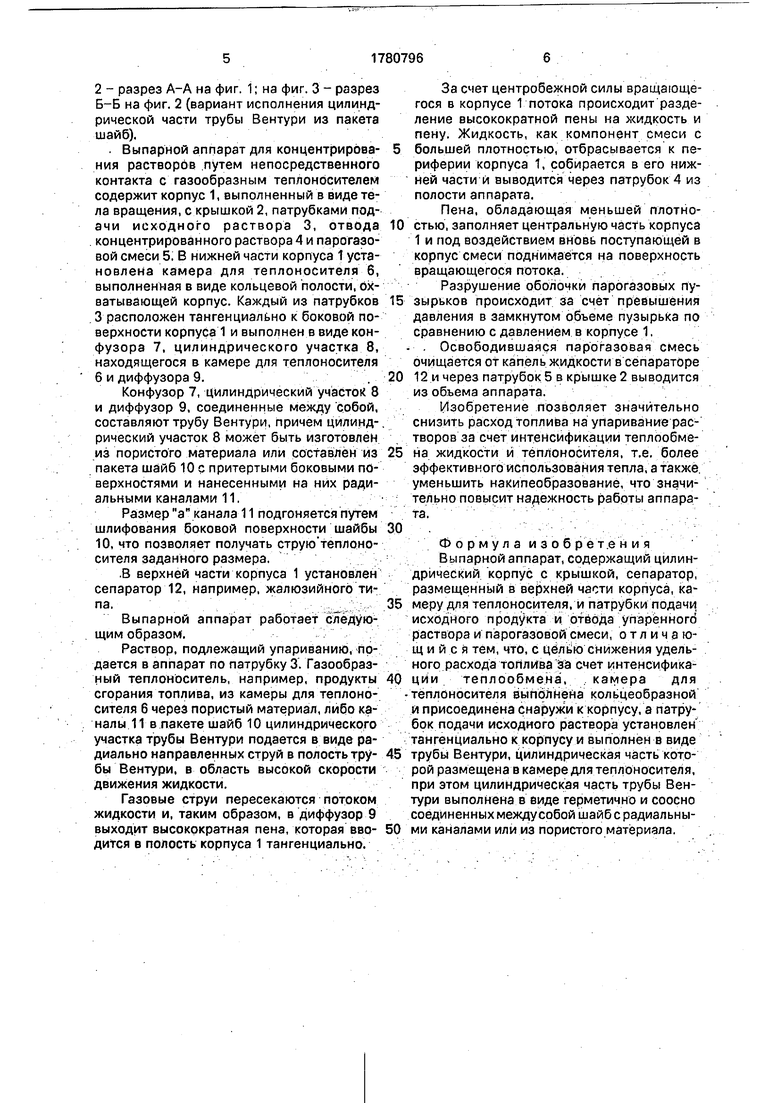

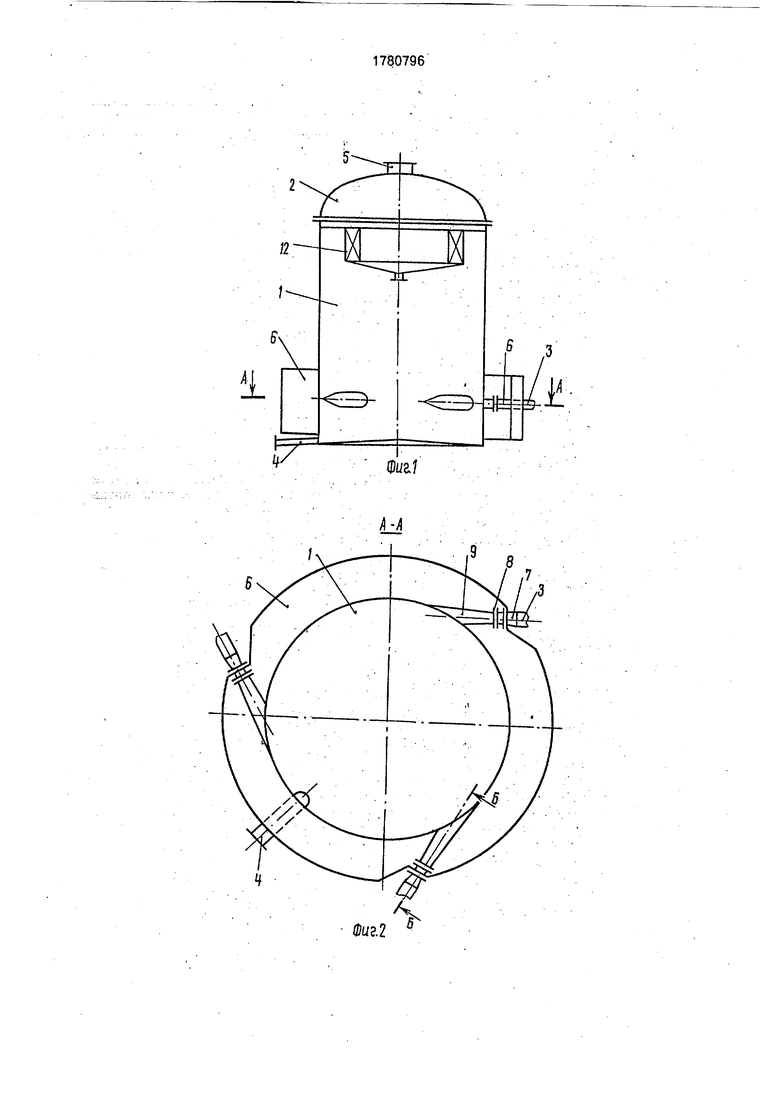

На фиг. 1 изображен общий вид выпар- но го аппарата, продольный разрез; на фиг.

2- разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2 (вариант исполнения цилиндрической части трубы Вентури из пакета шайб).

Выпарной аппарат для концентрирова- ния растворов путем непосредственного контакта с газообразным теплоносителем содержит корпус 1, выполненный в виде тела вращения, с крышкой 2, патрубками подачи исходного раствора 3, отвода концентрированного раствора 4 и парогазовой смеси 5. В нижней части корпуса 1 установлена камера для теплоносителя б, выполненная в виде кольцевой полости, охватывающей корпус. Каждый из патрубков

3расположен тангенциально к боковой поверхности корпуса 1 и выполнен в виде кон- фузора 7, цилиндрического участка 8, находящегося в камере для теплоносителя

6 и диффузора 9..

Конфузор 7, цилиндрический участок 8 и диффузор 9, соединенные между собой, составляют трубу Вентури, причем цилиндрический участок 8 может быть изготовлен из пористого материала или составлен из пакета шайб 10 с притертыми боковыми поверхностями и нанесенными на них радиальными каналами 11,

Размер а канала 11 подгоняется путем шлифования боковой поверхности шайбы 10, что позволяет получать струю теплоно- сителя заданного размера.

В верхней части корпуса 1 установлен сепаратор 12, например, жалюзийного типа.

Выпарной аппарат работает следующим образом.

Раствор, подлежащий упариванию, подается в аппарат по патрубку 3. Газообразный теплоноситель, например, продукты сгорания топлива, из камеры для теплоносителя б через пористый материал, либо каналы 11 в пакете шайб 10 цилиндрического участка трубы Вентури подается в виде ра- диально направленных струй в полость тру- бы Вентури, в область высокой скорости движения жидкости.

Газовые струи пересекаются потоком жидкости и, таким образом, в диффузор 9 выходит высокократная пена, которая вво- дится в полость корпуса 1 тангенциально.

За счет центробежной силы вращающегося в корпусе 1 потока происходит разделение высокократной пены на жидкость и пену. Жидкость, как компонент смеси с большей плотностью, отбрасывается к периферии корпуса 1, собирается в его нижней части и выводится через патрубок 4 из полости аппарата.

Пена, обладающая меньшей плотностью, заполняет центральную часть корпуса 1 и под воздействием вновь поступающей в корпус смеси поднимается на поверхность вращающегося потока.

Разрушение оболочки парогазовых пузырьков происходит за счет превышения давления в замкнутом объеме пузырька по сравнению с давлением в корпусе 1,

Освободившаяся парогазовая смесь очищается от капель жидкости в сепараторе 12 и через патрубок 5 в крышке 2 выводится из объема аппарата.

Изобретение позволяет значительно снизить расход топлива на упаривание растворов за счет интенсификации теплообмена жидкости и теплоносителя, т.е. более эффективного использования тепла, а также уменьшить накипеобразование, что значительно повысит надежность работы аппарата.

Формула изобретения Выпарной аппарат, содержащий цилиндрический корпус с крышкой, сепаратор, размещенный в верхней части корпуса, камеру для теплоносителя, и патрубки подачи исходного продукта и отвода упаренного раствора и парогазовой смеси, отличающийся тем, что, с целью снижения удельного расхода топлива за счет интенсификации теплообмена, камера для теплоносителя выполнена кольцеобразной и присоединена снаружи к корпусу, а патрубок подачи исходного раствора установлен тангенциально к корпусу и выполнен в виде трубы Вентури, цилиндрическая часть которой размещена в камере для теплоносителя, при этом цилиндрическая часть трубы Вентури выполнена в виде герметично и соосно соединенных между собой шайб с радиальными каналами или из пористого материала.

П

1

i

у

Шг.1

Фиг.2

Фиг.З

| СРЕДСТВО ДЛЯ ОБЕСЦВЕЧИВАНИЯ ВОЛОСк? '"•„Г'"-.—>&.<..->&.'-ч. , ,, г,п. „• W. '^f w' ;•<_/ О П >&~\ Fпш^1т;Ш'ТЕХн;::-^й;1я?чЛ'•-• -ii^; ^1; < -"• •- . rLTj,;--.4^i . | 0 |

|

SU304950A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 2867972, кл | |||

| Катодное реле | 1918 |

|

SU159A1 |

| Аппарат для концентрирования фосфорной кислоты | 1975 |

|

SU700154A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выпарной аппарат | 1982 |

|

SU1088735A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-15—Публикация

1990-12-17—Подача