Изобретение относится к строительной технике, в частности, к установкам для активации минеральных веществ и получения суспензии.

Недостатками этой установки являются:

-недостаточная степень диспергирования и смешивания дисперсной смеси закрепленными на нем тарельчатыми перфорированными криволинейными мембранами с увеличением радиуса кривизны в сторону магнитострикционного преобразователя, причем герметичная емкость выполнена в виде соединенных цилиндрической и расположенной над ней конической обечаек с постоянным зазором между внутренней поверхностью емкости и торцами мембраны.

Недостатками прототипа являются:

-разнотипность тарельчатых перфорированных криволинейных мембран по кривизне, диаметру центральным отверстиям, втулкам, что усложняет их изготовление и не обеспечивает взаимозаменяемость, усложняя техническое обслуживание;

-в зависимости от расположения крана входного патрубка не обеспечивается равномерное распределение суспензии на первую мембрану, что приводит к потере скорости подачи и отложения твердых частиц на ее поверхности, т.е. имеет место отложение более тяжелых твердых частиц и засорение отверстий, что не обеспечивает требуемой надежности работы и усложняет эксплуатацию установки или приводит к понижению качества суспензии;

-усложнена конструкция емкости из-за применения двух видов соединенных между собой обечаек.

Известен диспергатор - смеситель, содержащий герметическую емкость с соосно размещенным загрузочным и разгрузочным патрубками, магнитострикционным преобразователем с излучающей мембраной и приводным валом и снабжена вогнутым кольцевым отражателем, а вал - ротором, выполненным по форме шарового сектора и установленным с зазором относительно ко- локолообразной формы, размещенной через уплотнительную прокладку на

VI 00

о .N

00

загрузочном патрубке, причем вогнутый кольцевой отражатель закреплен к боковой поверхности напротив зазора между мембраной и ротором.

Недостатками устройства являются:

-недостаточная степень диспергирования твердых частиц в жидкости;

-недостаточная степень перемешивания суспензии;

-сложность излучающей мембраны и ротора, их незащищенность от износа;

-незащищенность (ненадежность в работе) уплотнительной прокладки, сложность ее замены, сложность регулирования зазора между мембраной и ротором;

-сложность разборки и сборки при незначительном ремонте или регулировке.

Целью изобретения является повышение качества суспензии, надежности работы.

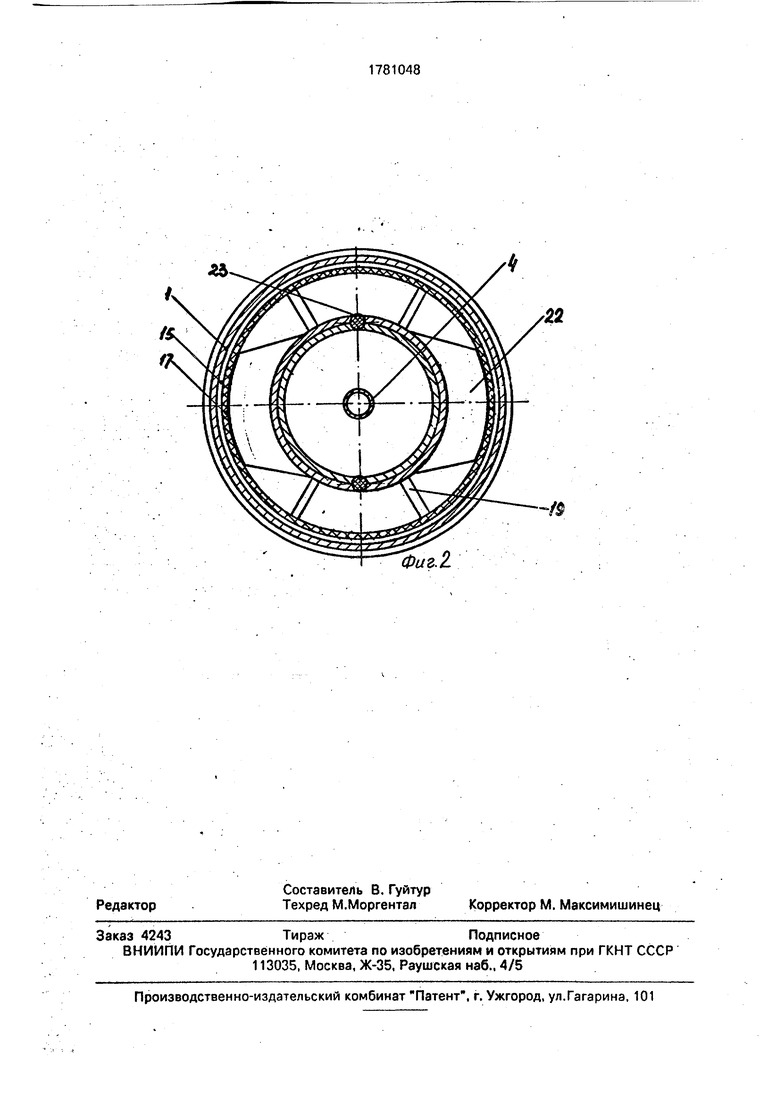

На фиг. 1 изображен диспергатор-сме- ситель, общий вид; на фиг. 2 - то же, вид в плане.

Диспергатор-смеситель состоит из цилиндрической емкости 1 установленной на амортизаторах 2, с крышкой 3 по оси которой установлен загрузочный патрубок 4 для подачи суспензии с пробковым краном 5, днищем 6 с разгрузочным патрубком 7 обеспеченным пробковым краном 8, по оси которого жестко закреплена втулка 9 с внутренней резьбой по которой вертикально перемещается подшипниковый узел 10с приводным валом 11 верхний конец которого соосно и жестко закреплен к ротору в виде шарообразного сектора 12 по центру выпуклой стороны, со вкладышем 13, над открытой частью которых установлены вертикально исоосно на упорах 14 и 15, посредством упругих прокладок 16 и 17 и лап 18 и 19, полуцилиндры 20 с вкладышами 21 плотно прилегающими к внутренней поверхности, на наружной поверхности которых симметрично и жестко закреплены магнитострикционные преобразователи 22, при этом они состыкованы посредством амортизирующих прокладок 23 и образуют цилиндр.

Диспергатор-смеситель работает следующим образом.

При включенных магнитострикционных преобразователях, привода приводного вала 11, открытом пробковом кране 5 входного патрубка 4 и закрытом пробковом кране 8 выходного патрубка 7 по входному патрубку 4 под избыточным давлением подают суспензию подлежащую диспергированию и смешиванию.

Проходя по патрубку 4 суспензия подвергается первичной ультразвуковой и сопутствующей кавитационной обработке, т.к. она находится в зоне фокусирования ультразвукового поля излучаемого полуцилиндрами 20 с вкладышами 21.

Поступая в сектор 12 с вкладышем 13 суспензия подвергается центробежному воздействию в результате которого происходит тщательное смешивание и дополнительное диспергирование твердых частиц в

процессе ударения и трения о поверхность вкладыша 13, соударения и трения между ними. Центробежной силой суспензия выжимается вверх с одновременным вращательным движением по внутренним стенкам

вкладышей 21 полуцилиндров 20, где подвергаются очередному смешиванию и диспергированию в ультразвуковом поле и кавитационных зонах.

Через верхний торец полуцилиндров 20

суспензия переливается на наружную их сторону, подвергается диспергированию и перемешиванию, охлаждает магнитострикционные преобразователи 22 и поступает в нижнюю часть емкости 1 над днищем б, где

дополнительно подвергается перемешиванию центробежной силой ее с наружной стороной вращающейся полушаровой сферы 12.

Полным или частичным открытием

пробкового крана 8 выходного патрубка 7 суспензия удаляется.

В процессе непрерывной работы дис- пергатора-смесителя пробковые краны 5 и 8 служат регуляторами подачи и удаления суспензии.

При окончании работы диспергатор- смеситель промывается аналогичным образом, после чего выключаются магнитострикционные преобразователи и

привод.

В случае наличия остатка твердых частиц в секторе. 12, она опускается вниз с помощью резьбового соединения во втулке 9, что способствует удалению остатка при

вращении через образовавшийся зазор между сферой 12 и нижними торцами полуцилиндров 20. Этот же прием применяется для устранения образовавшегося аналогично зазора в процессе износа, путем поднятия полушаровой сферы 12 вверх.

При возобновлении работы процессы повторяются.

Формула изобретения Диспергатор-смеситель, содержащий установленную на амортизаторах герметичную емкость с загрузочным и разгрузочным патрубками с запорно-раздаточной арматурой, мембрану с магнитострикционными преобразователями, закрепленный соосно

на валу ротор в виде шарообразного сектора, отличающийся тем, что, с целью повышения качества смеси и надежности работы, ротор снабжен расположенными без зазора вкладышем по форме шарообразного сектора, корпус выполнен вертикальным и с верхними и нижними упорами, мембрана - в виде соединенных через амортизационные прокладки полуцилиндров с установленными без зазора цилиндрическими вкладышами, причем вал ротора по0

средством резьбовой втулки и подшипниковой опоры смонтирован в нижней части корпуса, а его торец закреплен на выпуклой части наружной поверхности ротора, торцовая поверхность которого связана с одной из торцовых поверхностей мембраны, при этом полуцилиндры в верхней и нижней части по наружной поверхности посредством кронштейнов и прокладок из упругого материала установлены на соответствующих опорах корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРГАТОР-СМЕСИТЕЛЬ | 1991 |

|

RU2049668C1 |

| Диспергатор - смеситель | 1991 |

|

SU1803324A1 |

| СМЕСИТЕЛЬ-АКТИВАТОР | 1991 |

|

RU2030996C1 |

| Диспергатор | 1987 |

|

SU1538936A1 |

| Диспергатор - смеситель | 1991 |

|

SU1803325A1 |

| ДИСПЕРГАТОР-СМЕСИТЕЛЬ | 1991 |

|

RU2021118C1 |

| СМЕСИТЕЛЬ-АКТИВАТОР | 1991 |

|

RU2021120C1 |

| ДИСПЕРГАТОР-СМЕСИТЕЛЬ | 1991 |

|

RU2049667C1 |

| Смеситель-диспергатор | 1990 |

|

SU1835348A1 |

| Активатор дисперсных смесей | 1991 |

|

SU1812109A1 |

Использование: устройства для активации суспензий. Сущность: устройство содержит герметичную емкость с загрузочным и разгрузочным патрубками с запорно-раз- даточной арматурой, мембрану с мзгнито- стрикционными преобразователями, ротор в виде шарообразного сектора. Ротор снабжен вкладышем по форме шарообразного сектора, корпус выполнен с упорами. Мембрана выполнена в виде полуцилиндров. Вал ротора посредством резьбовой втулки и подшипниковой опоры смонтирован в нижней части корпуса. 2 ил.

/3

Фиг.1

22

Фиг.2.

| Диспергатор | 1987 |

|

SU1538936A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-12-15—Публикация

1991-03-11—Подача