ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ ЛЕНТОЧНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2054355C1 |

| Способ определения содержания летучих компонентов в неотвержденном препреге | 1989 |

|

SU1714472A1 |

| Устройство для регулировки процентного содержания связующего вещества в движущейся ленте из жгутов армирующих волокон | 2016 |

|

RU2646010C1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ПРОПИТКИ | 2003 |

|

RU2224649C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 2005 |

|

RU2302431C1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ПРОПИТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2538873C1 |

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ ВОЛОКНИСТОГО ДЛИННОМЕРНОГО МАТЕРИАЛА СВЯЗУЮЩИМ | 2006 |

|

RU2318610C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2505403C1 |

Использование: изобретение относится к технологии пропитки связующим ленточного волокнистого материала путем механического воздействия на материал и может быть использовано в технологии полученных композитов. Существо изобретения: пропитанный ленточный волокнистый материал с двух сторон обрабатывают несинх-, ронными ультразвуковыми колебаниями, а варьирование содержания связующего осуществляют регулированием интенсивности и угла подачи колебаний к поверхности материала. При этом на материал также воздействуют асинхронными ультразвуковыми колебаниями при их симметричной подаче. 3 ил.

Изобретение относится к технологии непрерывного процесса нанесения жидких композиций на длинномерный волокнистый материал и может быть использована для формования слоистых изделий из композиционного материала.

Изаестен способ пропитки длинномерного материала путем окунания в ванне со связующим и снятия излишков с помощью пары валков, установленных с определенным зазором.

Известный способ не обеспечивает достаточно точного дозирования связующего из-за прогиба валков.

Известен также способ пропитки связующим длинномерного волокнистого материала путем воздействия ультразвуковых колебаний под углом к поверхности матери ала с предварительно нанесенным на него связующим.

Известный способ предполагает воздействие ультразвука с одной стороны материала и не позволяет обеспечить заданное дозирование связующего с двух его сторон.

Цэлью изобретения является повышение эффективности процесса.

Поставленная цель достигается за счет того, что в способе пропитки длинномерного волокнистого материала путем воздействия ультразвуковых колебаний под углом к поверхности на него связующим согласно изобретению воздействие осуществляют с двух сторон асинхронно при их симметрич- ной подаче с регулированием их интенсивности и угла подачи к поверхности этого материала.

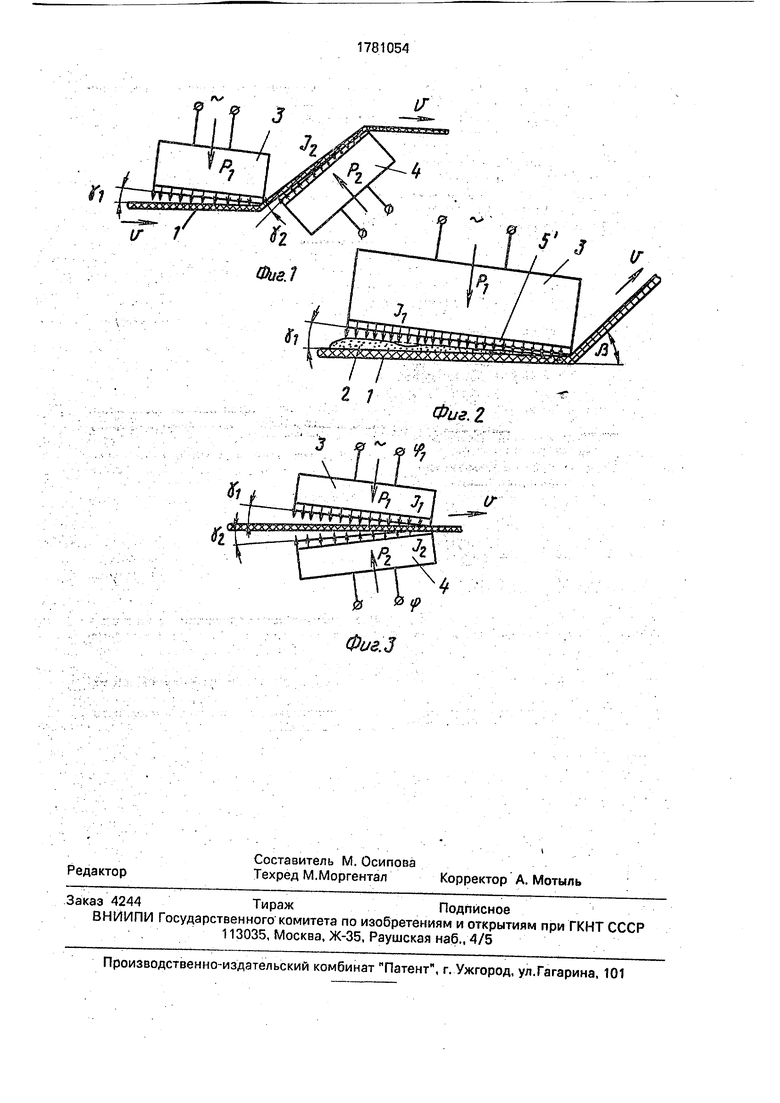

На фиг.1 представлена схема осуществления способа; на фиг.2 - элемент схемы фиг.1; на фиг.З - расположение пр есбразо- вателей напротив друг друга.

XI

00

п

О Я

Способ осуществляется следующим образом.

Ленточный волокнистый материал 1, проходя со скоростью V через огибающий валок в ванне со связующим (не показано), пропитывается связующим. Излишки связующего 2 удаляются механическим путем посредством двух ножей-скребков 3 и 4, расположенных с двух сторон пропитанного материала 1 и контактирующих с ним с дозированным усилием Pi и Ра. Скребки в общем случае располагаются к поверхности пропитанного материала под различными углами #1 и ai изменяя при этом направление движения пропитанного материала 1 после выхода из ванны (угол /). При протяжке материала относительно скребков осуществляется заданный нанос связующего и снимается требуемый его излишек, обеспечивая при этом минимальное содержание воздушных пор в материале. За счет того, что пропитанный материал обрабатывают с двух сторон несинхронными ультразвуковыми колебаниями (УЗК). Варьирование содержания связующего в пропитанном материале и удаление его излишков осуществляют регулированием интенсивности Н и г и угла подачи у и yz колебаний к поверхности материала 1.В качестве источника таких колебаний можно использовать, например, ультразвуковые низкочастотные магнитострикционные преобразователи с плоской излучающей пластиной 3 и 4, наклоненной к поверхности материала под углами yi и уа. Причем, пре- образоавтели могут быть разнесены по длине материала и его перемещении в зону расположения первого преобразователя связующее, находящееся вне и внутри материала, подвергается воздействию ультразвука. В результате прилагаемой энергии, связующего разогревается (уменьшается его вязкость), а также прогоняется через толщину материала на противоположную сторону. Окончательно излишки связующего удаляются ребром края излучающей пластины преобразователя, играющей роль скребка. Далее аналогичная картина повторяется у следующего преобразователя, установленного с противоположной стороны рулонного материала.

В данном способе несинхронные УЗК образуются последовательностью чередования узлов пучностей и впадин при распределении фронта волны противоположно направлению движения материала. При этом амплитуда прочности колебаний последовательно перемещается в плоскости колебаний (в плоскости излучающей пластины) от контактирующего ребра излучающей пластины к противоположному ребру, т.е. достигается аналогия перистальтического перемещения жидких и пастообразных

сред. Это обеспечивает и перемещение связующего, и удаление его излишков с поверхности движущегося материала.

Преимуществом данного способа является также увеличение верхнего предела

усилия натяжения материала при удалении излишков с его поверхности.

При использовании способа также в значительной мере исключается зависимость наноса от скорости протяжки пропитайного материала, т.к. в способе прототипа при высоких скоростях протяжки в процессе пропитки материала при входе его в ванну и контактирования со связующим происходит попадание атмосферного воздуха между связующим и материалом. При этом в случае использования низковязких связующих пузырьки воздуха лопаются, образуя раковины, в случае же применения высоковязких составов часть пузырьков остается и

в нанесенном на материал слое связующего.

При использовании высоковязких связующих угол подачи колебаний у увеличивается и интенсивность УЗК, и наоборот.

Значения этих величин устанавливаются экспериментально. Так, для исследованных стеклотканных материалов марчи Э (ГОСТ 19907-74) и Т (ГОСТ 19170-73) шириной 1000 м, пропитанных эпоксидными связующими УП-631 и ЭДТ-10 (ГОСТ 10587-84) при температуре 30°С (вязкость соответственно 2,21 и 1,83 Па.с), значения угла подачи УЗК у составили 10-45°, а интенсивность УЗК 0,5-4 Вт/см2; Скорость протяжки варьировалась в пределах от 0,01 до 0,05 м/с. УЗК подавались на преобразователи 5 и 6 со сдвигом по фазе на угол от 0 до 90° (90° соответствует асинхронному режиму) с шагом 20-30°, для чего преобразователи 5 и 6

питались от автономных УЗ-генераторов с выходной мощностью 10 кВт. Габариты излучающей пластины преобразователей - 1100 х 200 х 10 мм; выходная мощность 8 кВт; амплитуда колебаний 3-5 мкм; частота 16-24 кГц. Усилие прижима ребра излучающей пластины составило 15 Н.

Заданный нанос связующего 35% в способе прототипа достигался при скорости протяжки 0,012 м/с при коэффициенте вариации наноса 18%.

П р и м е р 1. Частота подаваемых на пропитанный материал УЗК составила 16 кГц, сдвиг УЗК по фазе 20°, амплитуда 3 мкм, интенсивность 4 Вт/см2, угол подачи

колебаний к поверхности материала - 10°. Заданный нанос связующего достигается при скорости протяжки 0,031 м/с при коэффициенте вариации наноса 6%. Коэффициент однородности связующего в материале составил 0,87 по сравннию с 0,6 в способе прототипа.

П р и м е р 2. Частота подаваемых на пропитанный материал УЗК составила 2 0 кГц, сдвиг УЗ К по фазе 40°, амплитуда 3 мкм, интенсивность 0,5 Вт/см угол подачи колебаний к поверхности материала-45°. Заданный нанос связующего достигается при скорости протяжки 0,035 м/с при коэффициенте вариации наноса 5%. Коэффициент однородности распределения связующего в материале после удаления излишков связующего составил 0,95.

П р и м е р 3 Частота подаваемых на пропитанный материал УЗК составила 24 кГц, сдвиг УЗК по фазе 70°, амплитуда 5 мкм, интенсивность 2 Вт/см , угол подачи колебаний к поверхности материала 30°. Заданный нанос связующего достигается при скорости протяжки 0,036 м/с при коэф- фициенте вариации наноса 4 % Коэффициент однородности распределения связующего в материале после удаления излишков связующего составил 0,93.

П р и м е р 4. Осуществлялась симмет- ричная подача асинхронных УЗК на материал с двух сторон (см. фиг.5) при частоте 18 кГц, сдвиге УЗК по фазе 90°, амплитуде 5 мкм, интенсивности 4 Вт/см , угле подачи колебаний к поверхности материала 10°. Заданный нанос связующего достигается при скорости протяжки 0,037 м/с при коэффициенте вариации наноса 4%. Коэффициент однородности распределения связующего в материале после удаления излишков связующего составил 0,95.

При использовании способа равномерность распределения связующего по материалу после удаления излишков связующего (коэффициент однородности) увеличилась в 1,5 раза; величина вязкости используемых составов возросла в 2/3 раза при одинаковой со способом прототипа скорости протяжки и усилии прижима. При одинаковых же значениях вязкости скорость протяжки возросла в 2,5-3 раза при одновременном увеличении коэффициента наноса в 4-5 раз. Происходит также увеличение скорости удаления излишков связующего за счет увеличения скорости протяжки, обеспечивающей заданный нанос связующего.

Таким образом, при использовании способа достигается возможность использования высоковязких и высококонцентрированных пропиточных составов, а также составов с дисперсным наполнителем, за счет варьирования интенсивности и угла подачи УЗК к поверхности пропитанного материала достигается возможность избирательного воздействия на каждую сторону материала, а также увеличивается производительность процесса (скорость протяжки материала и скорость удаления излишков связующего) при получении однородного пропитанного материала, практически без воздушных включений.

Формула изобретения Способ пропитки и дозированного наноса связующего на длинномерный волокнистый материал путем воздействия ультразвуковых колебаний под углом к поверхности материала с предварительно нанесенным на него связующим, отличающийся тем, что, с целью повышения эффективности процесса, воздействие на материал ультразвуковых колебаний осуществляют с двух сторон асинхронно при их симметричной подаче с регулированием их интенсивности и угла подачи к поверхности этого материала.

И

Фиг. 2

9

Фиг.З

| Шалун Г.Б | |||

| и др | |||

| Слоистые пластики | |||

| М.: Химия, 1978, с.105-106 | |||

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ СМОЛОЙ СТЕКЛОВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1962 |

|

SU224043A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-12-15—Публикация

1990-11-13—Подача