Изобретение относится к области изготовления композиционных материалов, армированных непрерывным углеродным, стеклянным, арамидным, базальтовым, борным и другим волокном для аддитивных технологий и может быть использовано в авиаракетостроении, ветроэнергетике, наземном и водном транспорте, в производстве спортивного инвентаря и других отраслях для повышения физико-механических свойств изделий сложной формы, формируемых методом трехмерной печати.

Особенностью промышленного развития в настоящее время, в ближней и отдаленной перспективе является переход к «Индустрии 4.0», которая характеризуется реализацией принципов прямого цифрового производства при проектировании и изготовлении изделий постоянно расширяющейся номенклатуры, что предполагает быстрое и гибкое реагирование на меняющиеся запросы рынка. Аддитивные технологии (3D-печать) в наибольшей степени отвечают указанным условиям. Наиболее распространенным и бюджетным методом 3D-печати является построение объекта в виде слоев нитей, которые формируются путем их расплавления и застывания (технология FDM). Разработанные технологии позволяют создавать изделия практически любой формы и плотности. Созданы 3D-принтеры, позволяющие производить конструкции размерами от нескольких мм до частей зданий, автомобилей и судов.

Тем не менее, однако, в настоящее время, несмотря на бурное развитие указанных технологий, весьма актуальной проблемой является недостаточная прочность и выносливость изделий особенно из полимеров, получаемых путем 3D-печати, что сдерживает их применение в основном производстве динамичных технических систем, к которым относятся транспортные средства, особенно различные летательные аппараты. Согласно данным аналитического обзора группы «Деловой профиль» среди причин, сдерживающих распространение аддитивных технологий в основном производстве, 31% приходится на ненадежность сформированных изделий и 35% - на высокую стоимость аддитивных материалов [https://delprof.ru/upload/iblock/ced/DelProf_Analitika_Rynok-3D_pechati.pdf]. Особенно важной представляется неустойчивость характеристик от детали к детали и от установки к установке.

Это обуславливает актуальность разработки новых аддитивных полимерных материалов и технологий изготовления изделий из них.

Для развития аддитивных технологий печати полимерными материалами с целью расширения возможности применения изделий в конструкциях основного производства необходимо решение нескольких задач:

- исследование влияния состава полимера и технологических режимов печати на усадку, коробление детали и качество (на микро- и макроуровне) ее поверхности;

- комплексные экспериментальные и теоретические исследования зависимостей внутренних напряжений в отвержденном изделии от технологических режимов с целью выбора алгоритма построения каждой конкретной детали;

- обоснование и разработка способов снижения пористости полимерных матриц и увеличение адгезии между нитями в слое и между слоями;

- совершенствование конструкции FDM принтеров с целью армирования полимерной матрицы непрерывными волокнами;

- исследования в области регулирования электро- и теплопроводности, а также старения деталей, полученных по технологии FDM.

Видно, что среди обозначенных направлений совершенствования FDM технологии выделяется технология и оборудования трехмерной печати композиционными материалами. Введение в структуру объекта трехмерной печати армирующего наполнителя способствует значительному повышению физико-механических характеристик изделия. При этом армирующий наполнитель для наибольшей эффективности реализации своих функциональных свойств и облегчения прохождения через экструдер печатающей головки принтера представляет собой не моноволокна, которые имеют толщину, как правило, в пределах 0,01-0,02 мм, а жгут из волокон. Однако, в этом случае приобретает особую важность эффективная пропитка жгута связующим для образования препрега с целью обеспечения совместной работы всех волокон при восприятии внешней нагрузки.

Одним из путей повышения качества и интенсификации пропитки, улучшающим прочностные характеристики волокнистых препрегов, является создание условий, облегчающих проникновение связующего в межволоконное пространство с способствующих уменьшению количества газообразных включений в препреге при его пропитке.

Известен способ изготовления препрега (заявка США № 2012251823, МПК В29С 41/26, опубл. 04.10.2012), включающий подачу углеродного жгута со шпулярника на распределительную гребенку и затем - в первую ванну для пропитки раствором эпоксидного связующего 5% концентрации. Далее пропитанный наполнитель поступает в устройство для сушки инфракрасным излучением с целью удаления спиртово-ацетонового растворителя. Затем жгут подают на раскладочное поворотное устройство и далее - во вторую ванну для пропитки аналогичным связующим 49% концентрации. Далее пропитанный наполнитель укладывают на антиадгезионную подложку и перемещают в горизонтальную камеру сушки при температуре, сниженной относительно температуры желатинизации связующего.

Недостатком способа является невысокое качество пропитки ровингов и жгутов волокон, а также многостадийность процесса, выраженная в предварительной и повторной пропитке. В процессе отверждения в термореактивном связующем происходит выделение пузырьков воздуха, которые препятствуют образованию прочных адгезионных связей его с волокном, уменьшают площадь контакта и являются зародышами дефектов как в препреге, так и в конечном изделии. В результате изделие, сформированное из препрегов, полученных по данному способу, будет иметь невысокие физико-механические характеристики, в частности - прочность при трехточечном изгибе и межслоевом сдвиге. Способ не применим для изготовления препрегов, предназначенных для использования в аддитивных технологиях печати полимерными нитями, армированными непрерывным углеродным волокном, по причине объективно существующего малого коэффициента армирования таких объектов, что приводит низкой прочности сформированного композита, а уже отмеченное низкое качество пропитки жгута волокон связующим в еще большей степени снижает прочность таких изделий.

Известен способ пропитки волокон связующим для формирования препрега (патент WO № 2015/076981 А1, МПК В29С 70/50, В29 В 15/12, 2015 г.), согласно которому препрег из углеродных волокон пропитывается эпоксидной смолой и затем протягивается между двумя валками с линейной скоростью 15 м/мин. При этом валки создают давление, величина которого изменяется со скоростью 7 МПа*с, процесс начинается при начальной температуре 120°С и завершается при 25°С.

Способ не позволяет формировать жгут из волокон, которые проходят между валками параллельно, и препрег образуется в виде ленты. Способ не является универсальным, поскольку касается использования только эпоксидных связующих и не позволяет применять как термопластичные полимеры, так и термореактивные полимеры горячего отверждения. Способ не устраняет образование газовых пузырьков при отверждении эпоксидного связующего, которые остаются в межволоконном пространстве, создают концентраторы напряжений и уменьшают поверхность контакта связующего с волокнами, что в конечном итоге уменьшает прочность и другие физико-механические свойства препрега и сформированного из него композита.

Известен способ формирования многофиламентного композита (патент US № 4479984, МПК B05D 3/06, 1984 г.) армированного стеклянными и арамидными волокнами с использованием многокомпонентного связующего на основе находящихся в определенном соотношении бифенол-А диакрилата, уретана, пента- и квадродецилметиленгликоль диакрилата и полиэтиленгликоль диакрилата. Формируемый жгут из 100 филаментов по данному способу имеет диаметр около 20 мкм и перемещается со скоростью 20 м/мин. При выходе из нагревателя жгут проходит через фильеру и далее подвергается ультрафиолетовому облучению. После отверждения готовый препрег вторично подвергается ультрафиолетовому облучению. Применение ультрафиолетового облучения способствует модификации связующего на стадии отверждения и готового препрега, обеспечивая надежное взаимодействие волокон филамента со связующим и формирование связей в композитном связующем.

Недостатками способа являются следующие. Способ не обеспечивает надежную равномерную пропитку связующим плотной структуры композиционных жгутов из различных по свойствам волокон, а также не устраняет образование газовых пузырьков при отверждении связующего, которые остаются в межволоконном пространстве, создают концентраторы напряжений и уменьшают поверхность контакта связующего с волокнами, что в конечном итоге уменьшает прочность и другие физико-механические свойства препрега и сформированного из него композита.

Известны способы пропитки волокнистых материалов, в частности, препрегов для формирования композитов, с воздействием на пропитываемый материал и связующее ультразвуковых колебаний, реализованные в устройствах (патенты RU № 2224649, МПК В29 В 15/10, C08J 7/18, В05С 3/12, опубл. 27.02.2004, RU № 2538873, МПК В05 3/12, опубл. 10.01.2015), в которых жгут из волокон или ровинг проходит через ванну с жидким связующим и затем с натяжением прижимается к пластине со скругленными краями, соединенной с ультразвуковым электромеханическим преобразователем. Ультразвуковые колебания благодаря интенсификации капиллярных эффектов способствуют более глубокой пропитке промежутков между волокнами и интенсифицируют процессы дегазации жидкости, что значимо снижает количество воздушных микропузырьков в межволоконном пространстве после отверждения препрегов, способствуя увеличенной площади контакта «связующее - волокно» м уменьшению количества концентраторов напряжений. Наиболее совершенный из способов ультразвуковой пропитки описан в статье [Хмелев В.Н. Ультразвуковая пропитка полимерных композиционных материалов / В.Н. Хмелев, С.С. Хмелев, С.Н. Цыганок и др. // Южно-Сибирский научный вестник. № 2 (2), 2012. С. 193-196]. Данный способ реализуется следующим образом. Армирующий волокнистый наполнитель, состоящий из множества непрерывных волокон формируют в пучок, погружают в ванну со связующим и с помощью прижимных роликов протягивается через нее до выходного устройства, обеспечивающего удаление излишков связующего. В процессе пропитки армирующий волокнистый наполнитель подвергают воздействию ультразвуковых колебаний высокой интенсивности производимых ультразвуковым электромеханическим преобразователем, что обеспечивает его пропитку и дегазацию. Далее армирующий волокнистый наполнитель пропускают через фильеру, которой также сообщают ультразвуковые колебания для дополнительной обработки с целью калибровки наполнителя по диаметру и удаления излишков связующего.

Недостатком способа является длительный цикл отверждения связующего, поскольку он не предусматривает нагрева пропитанного жгута волокон, что ускоряет отверждение. Способ не является универсальным, поскольку не предусматривает применение термопластичных связующих, что исключает использование сформированного препрега в аддитивных технологиях печати композитами, армированными непрерывным волокном.

Наиболее близким к заявляемому изобретению является способ изготовления композиционного препрега, описанный в патенте RU № 2646553, МПК С08.Т 5/24, C08J 5/06, B29D 29/00, В32В 27/02, D01F 8/18, 2018 г. Способ заключается в следующем.

Исходный ровинг (нить) диаметром 0,1-0,7 мм из углеродных, стеклянных, арамидных, базальтовых или других волокон пропитывают термореактивным связующим, объемная доля которого составляет 20-40%. Далее ровинг подвергают температурной обработке в камерах, разделенных на зоны с различной температурой, до полного отверждения матричного материала. При этом температурный режим и длительность процесса определяются типом и свойствами связующего, регулируется и контролируется специальными устройствами. Нагрев осуществляется расположенными в камерах электронагревателями или сжатым воздухом. В зависимости от состава термореактивного связующего в первой камере устанавливают температура 70-130°С, во второй камере -160-400°С, а суммарное время нахождения ровинга в камерах составляет 5-10 минут. Нанесение слоя связующего осуществляется вращающимися роликами, погруженными в ванну с пропитывающим материалом. Перед формированием изделия препрег покрывают слоем термопластичного полимера. При этом на препрег наносят расплав термопластичного полимера, например, при помощи ролика и пропускают через калибрующую фильеру для удаления излишков термопласта и получения необходимого диаметра композитного филамента.

Описанный способ используется для изготовления армирующего филамента в технологии коэкструзии, предложенной и реализуемой отечественной компанией Anisoprint и являющейся в настоящее время наиболее эффективной в области печати композитами, армированными непрерывными волокнами. Отличие метода Anisoprint от аналогичных заключается в предварительном изготовлении армирующего жгута (нити) из углеродных волокон с пропиткой его термореактивным связующим. Поскольку реактопласты обладают по сравнению с термопластами повышенной текучестью и длительное время сохраняют вязкотекучее состояние, обеспечивается наиболее полная пропитка жгута с заполнением промежутков между волокнами связующим, что формирует препрег с минимальной пористостью и максимальным объединением волокон. При печати препрег подается в головку принтера одновременно с нитью термопласта ABS, PLA или другого. Нити выходят из фильеры в термопластичной оболочке, которая обеспечивает объединение их в слой.

Основным недостатком способа является разнородность теплофизических и механических свойств термореактивного связующего для жгута и термопластичного для формируемого изделия, что снижает адгезию между слоями, а также может привести к возникновению внутренних напряжений в процессе остывания при выходе из фильеры печатающей головки и на платформе построения в составе монослоя и деструкции связующего в жгутах при определенной температуре эксплуатации. Использование термопластичного связующего на первой стадии пропитки жгута не позволяет реализовать его равномерную и сплошную пропитку по причине высокой вязкости термопласта и малого времени его существования в текучем состоянии. Использование термореактивного связующего на второй стадии делает невозможным формирование изделия аддитивными методами, поскольку сопряжено с длительным процессом отверждения.

Также в способе-прототипе сохраняются недостатки, присущие и другим описанным выше аналогам: способ не обеспечивает надежную равномерную пропитку связующим плотной структуры композиционных жгутов из различных по свойствам волокон, а также не устраняет образование газовых пузырьков при отверждении термореактивного связующего, которые остаются в межволоконном пространстве, создают концентраторы напряжений и уменьшают поверхность контакта связующего с волокнами, что в конечном итоге уменьшает прочность и другие физико-механические свойства препрега и сформированного из него композита.

Техническая проблема заявляемого изобретения состоит в повышении глубины и равномерности пропитки термореактивным связующим препрега на основе жгута из непрерывных углеродных, стеклянных, арамидных, базальтовых волокон и формировании композитного калиброванного по диаметру филамента путем нанесения термопластичного слоя полимера с повышенной адгезией к армирующему препрегу для использования в аддитивных технологиях.

Техническая проблема решается тем, что в способе изготовления композиционного филамента для трехмерной печати, включающем пропитку исходного ровинга или жгута диаметром 0,1-0,7 мм из углеродных, стеклянных, арамидных, базальтовых волокон термореактивным связующим, объемная доля которого составляет 20-40%, температурную обработку до полного отверждения матричного материала, температурный режим устанавливают в соответствии с типом и свойствами связующего, препрег покрывают слоем термопластичного полимера путем нанесения его расплава и пропускают через калибрующую фильеру для удаления излишков термопласта и получения необходимого диаметра композитного филамента, согласно решению на стадии пропитки связующее и ровинг или жгут волокон подвергают воздействию ультразвуковых колебаний с амплитудой 12-15 мкм, при этом ровинг или жгут пропускают через зазор, равный 0,3-0,5 мм, далее на калибрующую фильеру накладывают ультразвуковые колебания с амплитудой 2-3 мкм, а после выхода из фильеры полученный композитный филамент подвергают воздействию СВЧ электромагнитного поля, плотность потока энергии и время воздействия которого устанавливают в зависимости от электро- и теплофизических свойств материала армирующих волокон.

При вязкости связующего 50 мм2/с и менее частоту ультразвуковых колебаний устанавливают равной 22 кГц, а при вязкости более 50 мм /с - 44 кГц.

Плотность потока СВЧ электромагнитного поля при обработке препрегов, армированных непрерывным углеродным волокном, устанавливают на уровне, обеспечивающем поглощенную мощность излучения 8-15 Вт, а время воздействия равным, соответственно - 2-1 минутам.

Плотность потока СВЧ электромагнитного поля при обработке препрегов, армированных непрерывными стеклянными, арамидными или базальтовыми волокнами, устанавливают на уровне, обеспечивающем поглощенную мощность излучения 25-30 Вт, а время воздействия равным, соответственно - 4-5 минутам.

Заходную часть фильеры одновременно вводят препрег и термопластичный полимер в виде нити или гранул.

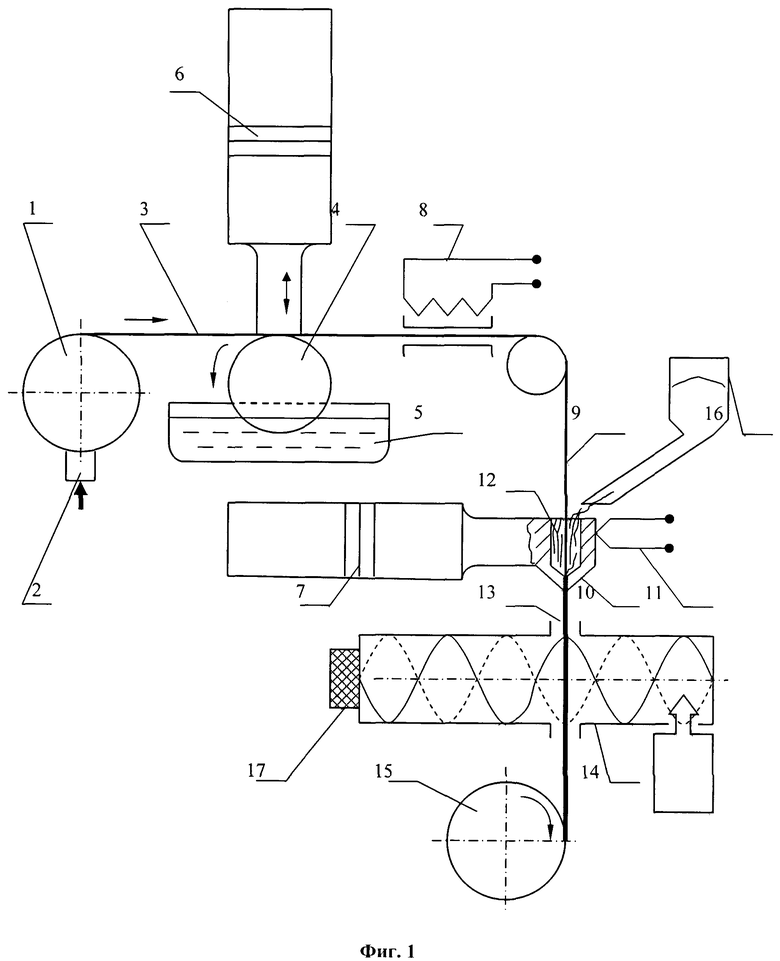

Результаты реализации предлагаемого способа представлены на фиг. 1-6.

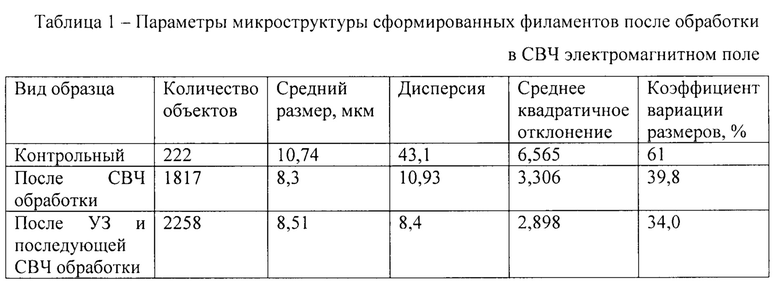

На фиг. 1 представлена схема осуществления предлагаемого способа. На фиг. 1 обозначено: фиг. 1 - катушка с ровингом (жгутом) волокон, 2 - тормоз для создания натяжения ровинга, 3 - ровинг (жгут), 4 - вращающийся ролик, 5 - емкость с реактопластом, 6 и 7 - ультразвуковой электромеханический преобразователь, 8 -нагреватель, 9 - отвержденный препрег, 10 - калибровочная фильера, 11 - нагреватель фильеры, 12 - термопласт, 13 - препрег с термопластичным покрытием, 14 - волновод устройства СВЧ обработки, 15 - устройство намотки композитного филамента, 16 - устройство подачи термопласта, 17 - балластная нагрузка.

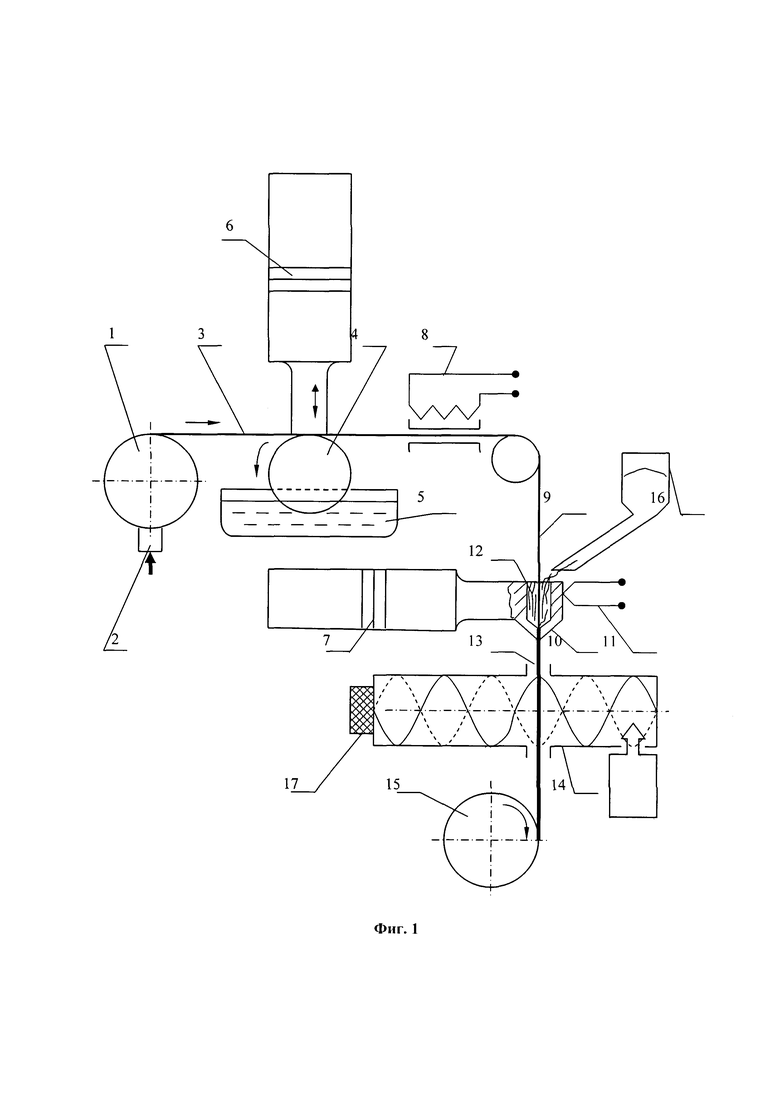

На фиг. 2 представлен вид внешней поверхности препрегов волокон после пропитки термореактивным связующим, например, эпоксидной смолой, при воздействии ультразвуковых колебаний резонансной частотой 22 кГц с различной амплитудой. На фиг. 2 обозначено: фиг. 2а, фиг. 2б - контрольные образцы, фиг. 2в, фиг. 2г - образцы после пропитки при амплитуде 12-15 мкм, фиг. 2д, фиг. 2е - образцы после пропитки при амплитуде 5-6 мкм, фиг. 2ж, фиг. 2з - образцы после пропитки при амплитуде 2-3 мкм.

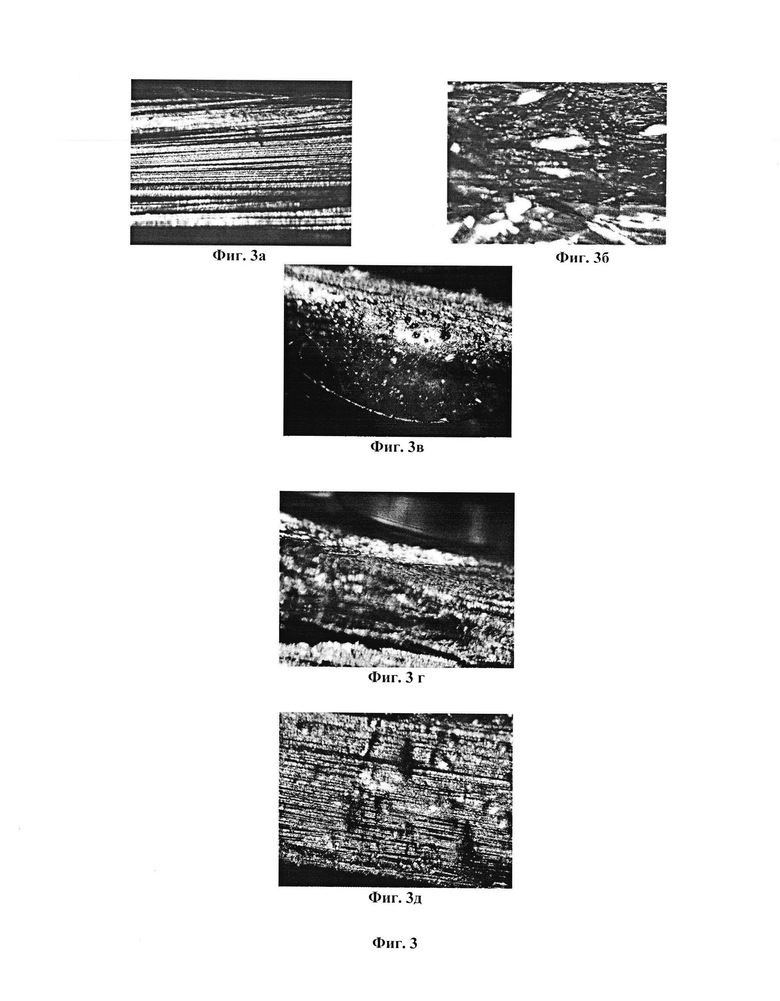

На фиг. 3 представлен вид внешней поверхности препрегов волокон после пропитки термореактивным связующим, например, эпоксидной смолой, при воздействии ультразвуковых колебаний резонансной частотой 44 кГц с различной амплитудой. На фиг. 3 обозначено: фиг. 3а, фиг. 3б - контрольные образцы, фиг. 3в - образец после пропитки при амплитуде 12-15 мкм, фиг. 3г - образец после пропитки при амплитуде 5-6 мкм, фиг. 3д - образец после пропитки при амплитуде 2-3 мкм.

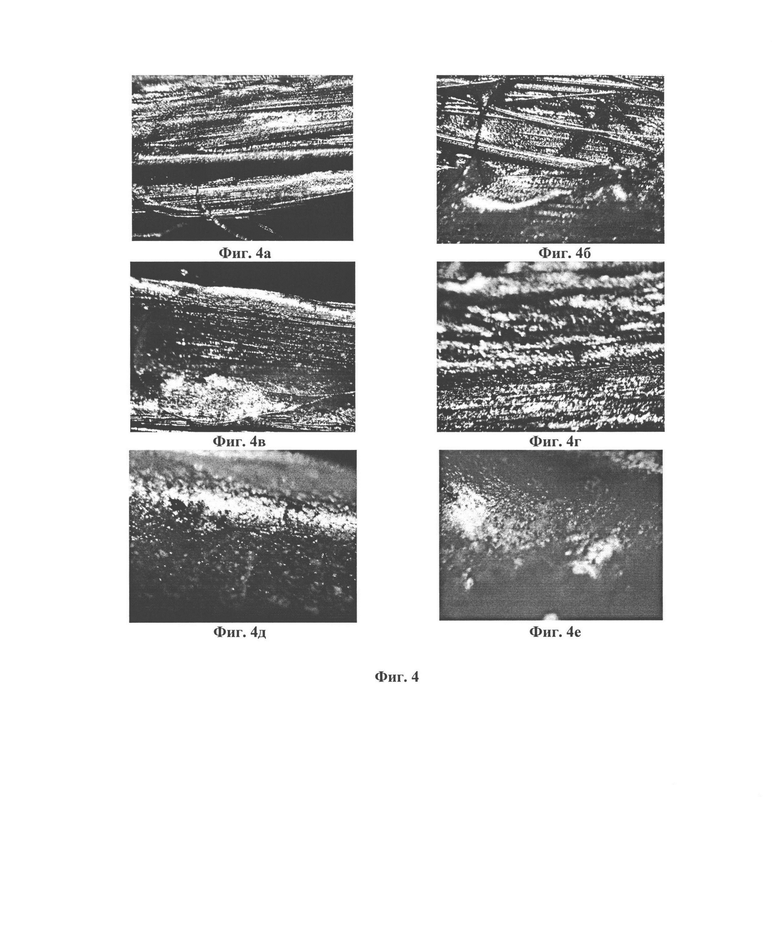

На фиг. 4 представлен вид внешней поверхности контрольных препрегов волокон, покрытых термопластичным полимером и препрегов, покрытых термопластичным полимером при воздействии ультразвуковых колебаний резонансной частотой 22 кГц и 44 кГц. На фиг. 4 обозначено: фиг. 4а, фиг. 4б - контрольные образцы, фиг. 4в, фиг. 4 г - образцы, покрытые при частоте 22 кГц, фиг. 4д, фиг. 4е - образцы, покрытые при частоте 44 кГц.

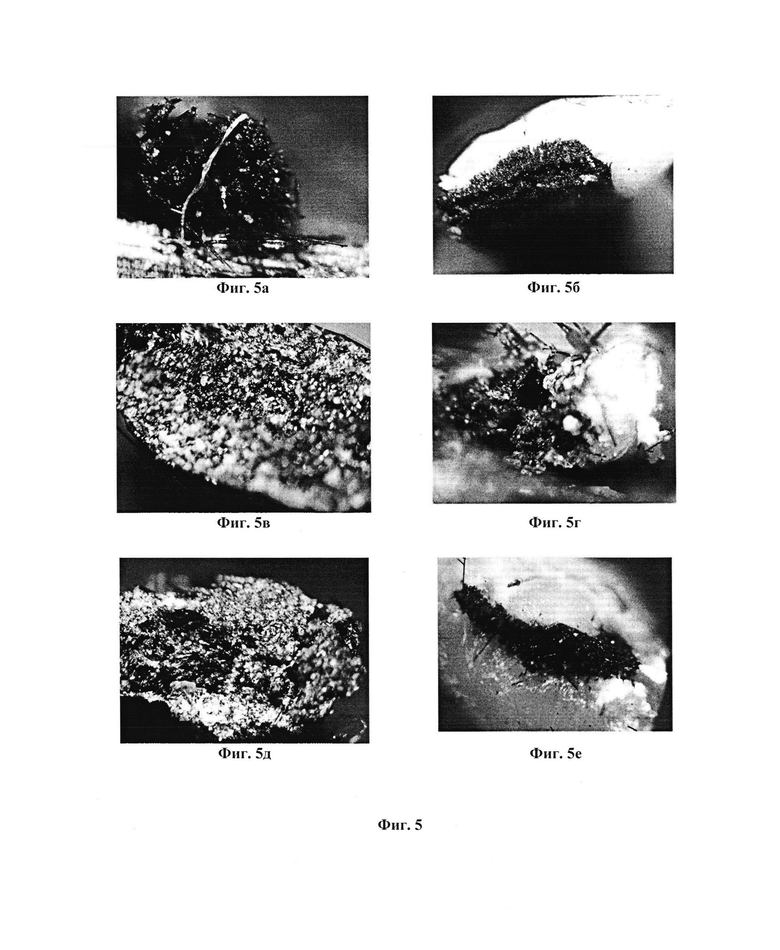

На фиг. 5 представлен вид торцовой поверхности (поперечного сечения) препрегов, пропитанных термореактивным связующим и покрытых термопластичным полимером. На фиг. 5 обозначено: фиг. 5а - контрольный образец после пропитки, фиг. 5б - контрольный образец после покрытия, фиг. 5в - образец после пропитки на частоте 22 кГц, фиг. 5г - образец после пропитки на частоте 44 кГц, фиг. 5д - образец после покрытия на частоте 22 кГц, фиг. 5е - образец после покрытия на частоте 44 кГц.

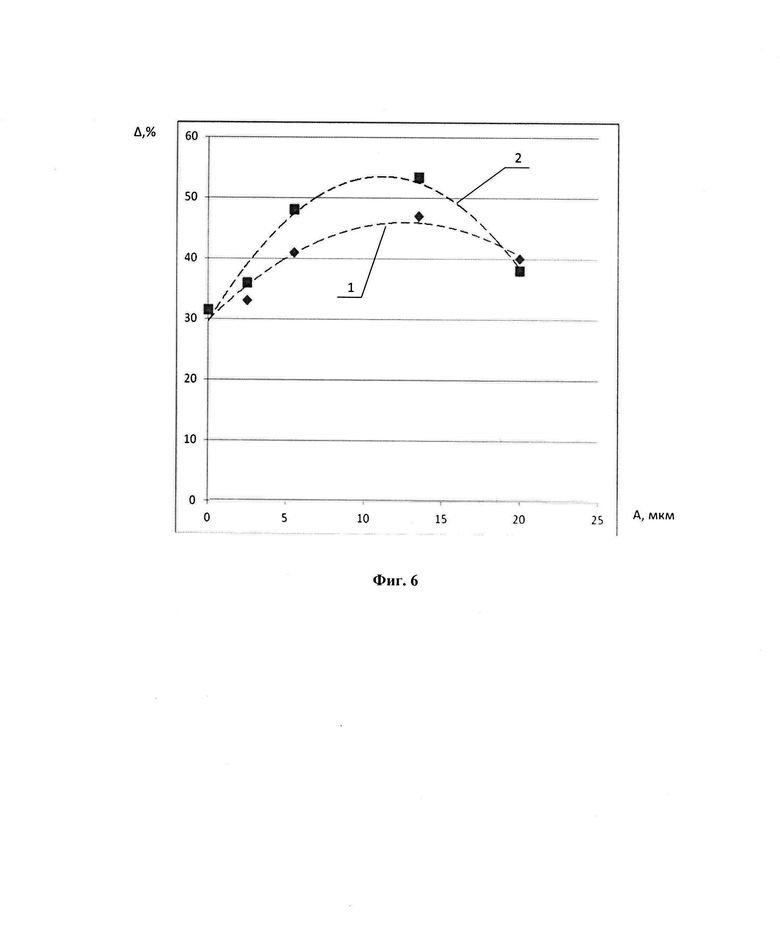

На фиг. 6 представлены зависимости качества пропитки препрегов жгутов волокон с воздействием ультразвука от амплитуды колебаний при частотах 22 кГц и 44 кГц. На фиг. 6 обозначено: Δ - доля площади поперечного сечения жгута, пропитанного термореактивным связующим в %%, А - амплитуда ультразвуковых колебаний торца инструмента-концентратора в мкм, 1 - частота 22 кГц, 2 - частота 44 кГц.

Способ осуществляют следующим образом. Из исходного армирующего материала - ровинга или углеродных, стеклянных, арамидных, базальтовых или др. волокон формируют жгут, например, путем скрутки и наматывают на подающую катушку (барабан) в количестве, необходимом для изготовления изделия. Конец жгута приклеивают (или прикрепляют другим способом) к технологической нити, которую проводят между торцом ультразвукового инструмента-концентратора и роликом, подающим термореактивный полимер, проводят через термокамеру отверждения и далее - через калибрующую фильеру. После выхода из отверстия фильеры нить проводят через отверстие в волноводе СВЧ устройства и закрепляют на приемной катушке (барабане), связанной с приводом вращения. Чтобы поддерживать жгут (ровинг) в натянутом состоянии в процессе пропитки и последующей обработки к валу подающей катушки (барабана) прикладывают тормозящий момент. Устанавливают на регуляторах температуры нагревателя термокамеры и нагревателя калибрующей фильеры необходимые значения температуры с учетом свойств используемых полимеров. Между поверхностью ролика и торцом инструмента-концентратора устанавливают зазор 0,3-0,5 мм. Приготавливают смесь термореактивного полимера, пластификатора и отвердителя и заполняют ею емкость так, чтобы ролик был гарантированно погружен в полимер не менее, чем на несколько мм. На выходе СВЧ волновода помещают балластную нагрузку диэлектрического материала для предотвращения перегрузки источника СВЧ волн, например брусок из полиэтилена, полипропилена или ABS-пластика. Возможно располагать трубку с проточной технической водой. В бункер-питатель устройства подачи термопласта загружают гранулы или отрезки нитей термопластичного полимера, настраивают механизм дозированной подачи термопласта в нагреваемую емкость калибрующей фильеры. Устанавливают на задающем блоке ультразвуковых генераторов, питающих электромеханические преобразователи, необходимую резонансную частоту в зависимости от вязкости расплава использующегося полимера: 22 кГц при вязкости 50 мм2/с и менее и 44 кГц при вязкости более 50 мм2/с. На регуляторе мощности силового блока генераторов устанавливают напряжение, при котором амплитуда колебаний торца инструмента-концентратора, воздействующего на зазор, равна 12-15 мкм, а амплитуда колебаний калибрующей фильеры равна 2-3 мкм. Регулируют положение СВЧ волновода относительно покрытого термопластичным полимером препрега филамента таким образом, что плотность потока энергии в волноводе обеспечивала поглощенную мощность излучения 8-15 Вт при использовании для армирования углеродных волокон и 25-30 Вт - при использовании волокон из диэлектрических материалов (стеклянные, арамидные, базальтовые). Число оборотов приемной катушки (барабана) устанавливают таким, что скорость движения филамента обеспечивала время воздействия СВЧ электромагнитного поля в волноводе 1-2 минуты для углеродных волокон и 4-5 минут для стеклянных, арамидных, базальтовых волокон. Далее включают нагреватели термокамеры и емкости калибрующей фильеры, после достижения необходимой температуры в них включают питание двигателя вращения ролика подачи в зазор термореактивного полимера, ультразвуковые и СВЧ генераторы, а также двигателя вращения приемной катушки (барабана). В процессе перемещения жгута он будет интенсивно пропитываться термореактивным полимером в зазоре между роликом и торцом инструмента-концентратора, отверждаться в термокамере, покрываться термопластичным полимером и калиброваться по диаметру, проходя через озвучиваемую фильеру, и окончательно структурироваться в СВЧ электромагнитном поле. В процессе реализации способа емкость периодически пополняют реактопластом для восполнения его расхода при пропитке.

Пример реализации способа.

Экспериментальную проверку предлагаемого способа проводили с использованием лабораторной ультразвуковой установки с экспериментальным многочастотным ультразвуковым генератором, частота напряжения которого программировалась при помощи ноутбука и далее с дискретностью 10 Гц при помощи джойстика настраивалась в резонанс с электромеханическими пьезокерамическими преобразователями. Резонансную базовую частоту устанавливали равной 22 кГц и 44 кГц. Фактическая частота стабильной работы преобразователя составила, соответственно, 21,7 кГц и 43,5 кГц. Амплитуду колебаний торца инструмента-концентратора изменяли путем регулирования напряжения на автотрансформаторе, включенном в электрическую схему генератора. Величину амплитуды устанавливали равной 2-3 мкм, 5-6 мкм, 12-15 мкм, 18-22 мкм и контролировали при помощи стрелочного микатора часового типа с ценой деления 0,001 мкм. Для пропитки использовали эпоксидную смолу ЭД-20 с отвердителем ПЭПА в соотношении 10:1 и расплав полипропилена PP. Покрытие препрега осуществляли расплавом полипропилена PP. Использовали углеродные волокна производства ООО «Балаково Карбон Продакшн» (г. Балаково Саратовской обл.). Регулирование зазора, через который протягивали жгут углеродных волокон, между торцом инструмента-концентратора и поверхностью ролика подачи эпоксидной смолы осуществляли микрометрическим винтом. Температуру в области отверждения препрега и в фильере контролировали при помощи цифрового пирометра Testo 830-Т1. Полипропилен использовали в виде стружки, периодически подаваемой в емкость фильеры (расширенная верхняя часть отверстия). После покрытия полипропиленом образцы препрегов помещали под рупорный излучатель экспериментальной СВЧ установки, созданной на базе источника «Жук-2-02» производства ООО НПП «АгроЭкоТех» (г. Обнинск Калужской обл.). Поглощенную мощность оценивали по температуре СВЧ диэлектрического нагрева образцов препрегов. Регулировку мощности осуществляли путем изменения расстояния от плоскости раскрыва рупорного излучателя до образцов препрегов, что обеспечивало изменение плотности потока СВЧ энергии в области воздействия.

Качество пропитки препрегов и покрытия их поверхности термопластичным полимером оценивали по микрофотографиям, полученным при помощи цифрового микроскопа Bresser LCD MICRO 5МР. Рассматривали внешний вид поверхности и срез (поперечное сечение) препрега. Для анализа изображений использовали лицензионное программное обеспечение Thixomet Lite.

На основе анализа образцов, пропитанных ЭД-20 и ПП, отмечается следующее (фиг. 2-4). Для контрольного жгута углеродных волокон характерна не полная консолидация волокон в жгут, присутствуют отдельные разориентированные волокна, а также существующие раздельно конгломераты волокон. Опытные жгуты, пропитанные при воздействии ультразвука, представляют собой монолитные структуры со сплошным заполнением связующим (объективно, все волокна консолидированы в жгут). При этом отмечаются участки с наплывами отвержденного связующего, нарушающие геометрическую форму препрега. В процессе контакта отдельных волокон и групп волокон жгута со связующим последнее частично проникает в структуру жгута, частично сохраняется на его периферии в виде отдельных капель и их агломератов. Это дает возможность оценить смачиваемость волокон в реальных, а не в модельных (на плоской поверхности) условиях, хотя в этом случае возможны определенные погрешности в определении краевого угла смачивания. На основе анализа микрофотографий контрольных образцов установлено, что они характеризуются наличием сферообразных капель различного размера (от 0,05 мм до 0,3 мм) на группе волокон или на единичном волокне. Капли разделены промежутком или связаны тонкими слоями смолы, так что волокна напоминают бусы. При этом растекание капель по волокнам не выявлено, а краевой угол смачивания равен (70-77)°, т.е. является острым (0°<θ<90°), что свидетельствует о смачивании поверхности волокон жидкостью. В тоже время угол достаточно велик, что объясняется значительным поверхностным натяжением эпоксидной смолы и близостью его значения к средней поверхностной энергии углеродного волокна (36,5 мН/м и 38,8 мДж/м, соответственно). Значительная величина угла θ, показывает, что пропитка жгута волокон эпоксидной смолой ЭД-20 в обычных условиях может иметь ограниченный характер, что визуально проявляется на внешнем виде отвержденных препрегов (фиг. 2). На волокнах и их объединениях в опытных образцах отмечаются капли в виде шарового сегмента, объединяющие группу волокон, или слившиеся в относительно толстый слой на единичном волокне. Встречаются единичные сферообразные капли. Краевой угол смачивания равен (35-40)° т.е. является в 1,9-2 раза более острым, чем в контрольных образцах. Снижение величины угла 9 свидетельствует о лучшем растекании капель связующего по волокнам и определяет большую степень пропитки жгута, что соответствует относительно однородной морфологии поверхности и отсутствию на ней местных натеков связующего (фиг. 2 и 3). При этом это характерно как при использовании частоты 22 кГц, так и частоты 44 кГц. В поле ультразвуковых колебаний на границе раздела «жидкость-твердое тело» происходит известное из физики ультразвука явление усиления капиллярного эффекта. Одной из его причин является уменьшение поверхностного натяжения жидкости, приводящее к усилению смачивания стенок капилляра и течению жидкости по нему. Одновременно вследствие кавитационных процессов наблюдается активация поверхности твердого тела, что повышает уровень контактного взаимодействия капли с субстратом. В нашем случае аналогами капилляров являются узкие (в десятые и сотые доли миллиметра) промежутки между отдельными волокнами, в которых активизируются акустические течения и капиллярные процессы. Видимым следствием этого становится значимое уменьшение краевого угла смачивания связующего. Поскольку, чем лучше компоненты смачиваются связующим, тем прочнее композиционный материал, то можно предположить повышение физико-механических свойств препрегов филаментов, армированных непрерывным углеродным волокном, полученных путем пропитки в ультразвуковом поле.

Отмечается, что с уменьшением амплитуды колебаний относительно уровня 12-15 мкм появляются отдельные не покрытые участки и их количество является наибольшим при самых малых амплитудах из исследованного диапазона. С другой стороны, при амплитудах 18-22 мкм, внешний вид поверхности препрегов мало отличается от поверхности, характерной для образцов после обработки с амплитудой 2-3 мкм.

При изучении торцовой поверхности препрегов (среза жгутов волокон) при помощи программы Thixomet Lite установлено (фиг. 5), что контрольные образцы лишь незначительно заполнены полимером. Заполнение составляет (20,6-42,4)%. В тоже время для опытных образцов при амплитуде 12-15 мкм и частоте 22 кГц заполнение составляет (44,7-50,4)%, а на частоте 44 кГц - (48,3-60,7)%, что выше в 1,5-1,7 раза. Характерно резкое снижение разброса значений площади поперечного сечения, заполненной полимером по сравнению с контрольными образцами, выраженное в уменьшении коэффициента вариации с 48,8% до 7,3% и 12,2% при частоте 22 и 44 кГц соответственно.

Анализ изображений среза контрольных и опытных образцов препрегов после их покрытия термопластичным полимером РР (фиг. 5) подтверждает сделанный при рассмотрении их поверхности вывод о более полном покрытии опытных образцов. Контрольные образцы или оказываются практически не покрытыми, или покрытыми не более чем на половину (фиг. 5, фото 5б). Опытные образцы, обработанные при частоте 22 кГц, покрыты более чем на 80%, а на частоте 44 кГц - полностью (фиг. 5г, фиг. 5е).

При этом установлено, что увеличение амплитуды ультразвука в процессе покрытия полипропиленом приводит к нарушению сплошности внешнего слоя, он приобретает фрагментарный вид, что делает нецелесообразным применение амплитуд более 3 мкм для покрытия препрегов. Причина этого явления заключается в возрастании интенсивности ультразвука и приближении его к порогу кавитации для расплава данного полимера, что вызывает образование и схлопывание пузырьков, при котором возникают ударные волны, разрывающие структуру слоя покрытия.

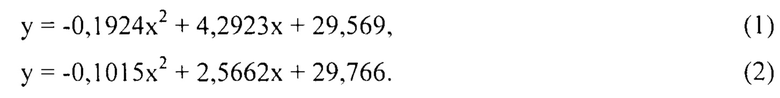

Зависимость качества пропитки от амплитуды ультразвука на обеих исследованных частотах носит экстремальный характер (фиг. 6) и описывается с точностью 0,95-0,93 полиномами второго порядка следующего вида:

Видно, что для частоты 44 кГц (выражение 1) зависимость величины пропитки жгута от амплитуды выражена почти в 2 раза большей степени, что подтверждается и анализом микрофотографий.

Причина данного факта заключается в увеличении интенсивности капиллярных явлений и акустических течений с ростом амплитуды ультразвука. Однако, как отмечалось и для случая покрытия полипропиленом, при дальнейшем росте амплитуды (в наших условиях более 15 мкм) наблюдается приближение к порогу кавитации для данного полимера, которая препятствует течению материала и приводит к его диспергированию, а также к пульсациям отдельных волокон, что создает повышенное сопротивление движению жидкости в микрозазорах между ними.

При помощи программы Thixomet Lite анализировали микроструктуру торцовой поверхности (среза) образцов филаментов после пропитки ЭД-20 и покрытия PP.

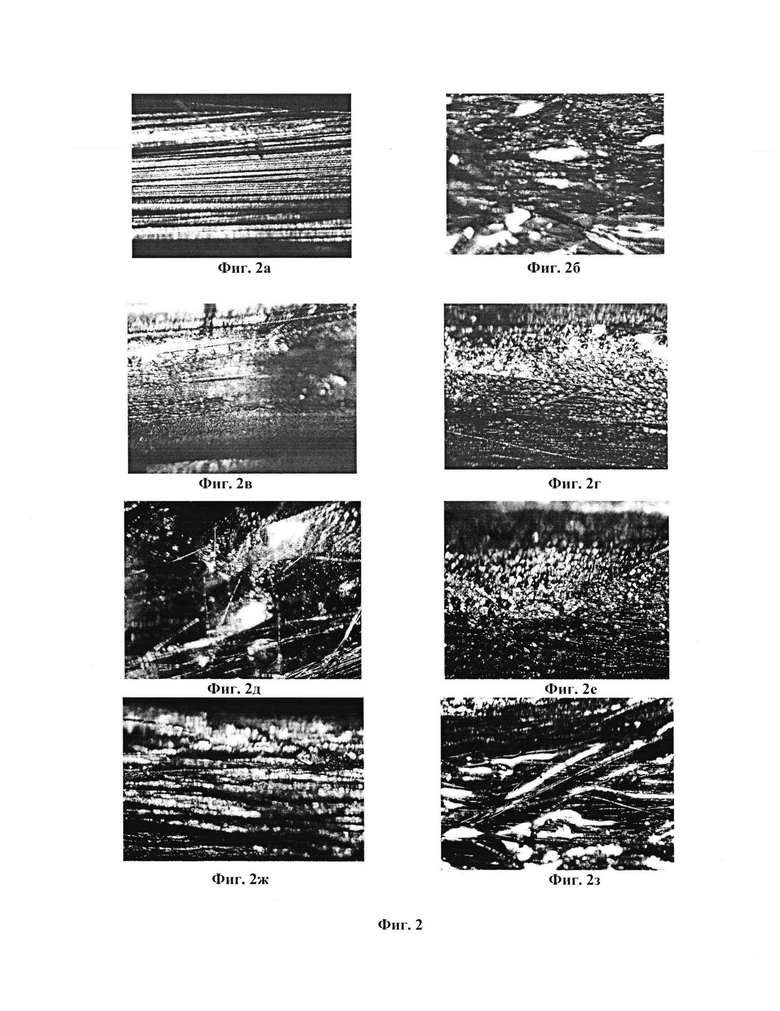

Результаты представлены в табл. 1.

Отмечается существенное изменение микроструктуры, выраженное в увеличении в 6-10 раз количества зафиксированных в поле зрения объектов и уменьшении их размера, что может свидетельствовать об увеличении участков контактного взаимодействия отдельных волокон и полимерного связующего, а также покрытия. Также отмечается и снижение коэффициента вариации, что свидетельствует о повышении равномерности параметров структуры после СВЧ обработки.

В нашем случае этот факт можно объяснить подплавлением термопластичного полимера вследствие СВЧ диэлектрического нагрева и скин-эффекта в прилегающих к углеродным волокнам областях. Временно перешедший в вязко-текучее состояние термопласт вследствие микрокапиллярных эффектов, усиленных волновой составляющей электромагнитного поля, проникает в межволоконное пространство, формируя после отверждения многочисленные микрообразования в нем, которые увеличивают рельефность (развитость) линии контура данного элемента микроструктуры. Это определяет резкое (практически на порядок) увеличение количества определяемых в поле зрения элементов микрорельефа. Одновременно также вследствие текучести связующего происходит частичное или полное заполнение пустот в препреге, оставшихся после отверждения связующего после печати. В контрольных образцах вследствие низкой текучести термопластичного полимера и невысокой смачиваемости им поверхности углеродных волокон проникновения данного материала в межволоконное пространство не происходит. Возможно заполнение только макро- и мезопустот в жгуте из волокон. Поэтому контуры элементов микроструктуры имеют относительно плавную форму, а сами элементы характеризуются относительно большими размерами.

Таким образом, экспериментально показаны положительные технические эффекты от применения предлагаемого способа изготовления филамента путем его пропитки термореактивным полимером с воздействие ультразвука с последующим покрытием термопластичным полимером с воздействием малоамплитудного ультразвука и финишного структурирования отвержденного филамента в СВЧ электромагнитном поле.

Технический результат предлагаемого способа заключается в увеличении объема пропитки препрега термореактивным полимером в 1,5-1,7 раза и в 2-2,78 раза при пропитке термопластичным полимером в зависимости от частоты колебаний в рабочей зоне. Также при этом существенно повышается равномерность пропитки: коэффициент вариации снижается при пропитке термореактивным полимером с 48,8% до (7,3-12,2)% и с 33,3% до (10,8-18,3)% при пропитке термопластичным полимером, соответственно. Обеспечивается полное покрытие термопластичным полимером поверхности препрега, что обеспечивает лучшую консолидацию отдельных филаментов и монослоев в процессе 3D-печати. При воздействии СВЧ электромагнитного поля на отвержденные препреги количество участков контакта связующего с армирующими волокнами возрастает в 6-10 раз, что обеспечивает повышенную адгезию в контакте и, соответственно, прочность изделий, полученных в результате 3D-печати.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой консолидации композиционных изделий | 2023 |

|

RU2819289C1 |

| Композитная армирующая нить, препрег, лента для 3D печати и установки для их изготовления | 2016 |

|

RU2640553C2 |

| Способ получения полиэфиримидного композиционного материала для 3D-печати | 2022 |

|

RU2783519C1 |

| Способ изготовления армированной волокном термопластичной композитной структуры с воздействием ультразвука и СВЧ электромагнитного поля | 2017 |

|

RU2675563C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ УПРОЧНЕНИЯ АРМИРОВАННЫХ УГЛЕРОДНЫМ ВОЛОКНОМ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ СОВМЕСТНЫМ ВОЗДЕЙСТВИЕМ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ И УЛЬТРАЗВУКА | 2018 |

|

RU2684378C1 |

| Термопластичный препрег и способ его изготовления | 2020 |

|

RU2733604C1 |

| СПОСОБ УПРОЧНЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2021 |

|

RU2787880C1 |

| Способ формирования изделий путем трехмерной послойной печати с воздействием СВЧ электромагнитного поля и ультразвука | 2017 |

|

RU2676989C1 |

| Устройство и способ изготовления термопластичного препрега | 2023 |

|

RU2831075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА | 2006 |

|

RU2321606C1 |

Изобретение относится к области изготовления композиционных материалов и может быть использовано в авиаракетостроении, ветроэнергетике, наземном и водном транспорте, в производстве спортивного инвентаря и других отраслях для повышения физико-механических свойств изделий, формируемых методом трехмерной печати. При изготовлении композиционного филамента для трехмерной печати осуществляют пропитку исходного ровинга или жгута диаметром 0,1-0,7 мм из углеродных, стеклянных, арамидных, базальтовых волокон термореактивным связующим, объемная доля которого составляет 20-40%. Проводят температурную обработку до полного отверждения матричного материала. Температурный режим устанавливают в соответствии с типом и свойствами связующего. Препрег покрывают слоем термопластичного полимера путем нанесения его расплава и пропускают через калибрующую фильеру для удаления излишков термопласта и получения необходимого диаметра композитного филамента. На стадии пропитки связующее и ровинг или жгут волокон подвергают воздействию ультразвуковых колебаний с амплитудой 12-15 мкм. Ровинг или жгут пропускают через зазор, равный 0,3-0,5 мм. Далее на калибрующую фильеру накладывают ультразвуковые колебания с амплитудой 2-3 мкм. После выхода из фильеры полученный композитный филамент подвергают воздействию СВЧ электромагнитного поля, плотность потока энергии и время воздействия которого устанавливают в зависимости от электро- и теплофизических свойств материала армирующих волокон. Обеспечивается увеличение объема пропитки препрега термореактивным полимером в 1,5-1,7 раза и в 2-2,78 раза при пропитке термопластичным полимером в зависимости от частоты колебаний в рабочей зоне. Обеспечивается повышение равномерности пропитки. Обеспечивается полное покрытие термопластичным полимером поверхности препрега, и, как следствие, лучшая консолидация отдельных филаментов и монослоев в процессе 3D-печати. Обеспечивается повышение прочности изделий, полученных в результате 3D-печати. 4 з.п. ф-лы, 27 ил., 1 табл.

1. Способ изготовления композиционного филамента для трехмерной печати, включающий пропитку исходного ровинга или жгута диаметром 0,1-0,7 мм из углеродных, стеклянных, арамидных, базальтовых волокон термореактивным связующим, объемная доля которого составляет 20-40%, температурную обработку до полного отверждения матричного материала, температурный режим устанавливают в соответствии с типом и свойствами связующего, препрег покрывают слоем термопластичного полимера путем нанесения его расплава и пропускают через калибрующую фильеру для удаления излишков термопласта и получения необходимого диаметра композитного филамента, характеризующийся тем, что на стадии пропитки связующее и ровинг или жгут волокон подвергают воздействию ультразвуковых колебаний с амплитудой 12-15 мкм, при этом ровинг или жгут пропускают через зазор, равный 0,3-0,5 мм, далее на калибрующую фильеру накладывают ультразвуковые колебания с амплитудой 2-3 мкм, а после выхода из фильеры полученный композитный филамент подвергают воздействию СВЧ электромагнитного поля, плотность потока энергии и время воздействия которого устанавливают в зависимости от электро- и теплофизических свойств материала армирующих волокон.

2. Способ по п. 1, характеризующийся тем, что при вязкости связующего 50 мм/с и менее частоту ультразвуковых колебаний устанавливают равной 22 кГц, а при вязкости более 50 мм2/с - 44 кГц.

3. Способ по пп. 1 и 2, характеризующийся тем, что плотность потока СВЧ электромагнитного поля при обработке препрегов, армированных непрерывным углеродным волокном, устанавливают на уровне, обеспечивающем поглощенную мощность излучения 8-15 Вт, а время воздействия равным соответственно 1-2 минутам.

4. Способ по пп. 1 и 2, характеризующийся тем, что плотность потока СВЧ электромагнитного поля при обработке препрегов, армированных непрерывными стеклянными, арамидными или базальтовыми волокнами, устанавливают на уровне, обеспечивающем поглощенную мощность излучения 25-30 Вт, а время воздействия равным соответственно 4-5 минутам.

5. Способ по любому из пп. 1-4, характеризующийся тем, что в заходную часть фильеры одновременно вводят препрег и термопластичный полимер в виде нити или гранул.

| Композитная армирующая нить, препрег, лента для 3D печати и установки для их изготовления | 2016 |

|

RU2640553C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЖЕСТКОГО ЖГУТА НА ОСНОВЕ УГЛЕРОДНОГО ВОЛОКНА И СУПЕРКОНСТРУКЦИОННЫХ ПЛАСТИКОВ В ОДНУ СТАДИЮ ПРОПИТКИ ДЛЯ 3D-ПЕЧАТИ МЕТОДОМ ПОСЛОЙНОГО НАПЛАВЛЕНИЯ | 2022 |

|

RU2792100C1 |

| Способ получения полиэфиримидного композиционного материала для 3D-печати | 2022 |

|

RU2783519C1 |

| US 20210069981 A1, 11.03.2021 | |||

| WO 2022238509 A1, 17.11.2022. | |||

Авторы

Даты

2024-12-24—Публикация

2023-10-19—Подача