Изобретечие относится к строительным материалам, применяемым для устройства рулонных кровель, а также мастичных кровель, армированных стекломатериала ми.

Известна мастика битумно-полимерная марки МБПК 1. Она характеризуется хорошей гибкостью, высокой теплостойкостью.

Однако недостатком можно считать наличие водопоглощения и другое назна че- ние мастики, в основном для склеивания полиэтиленовой пленки при устройстве грунтопленочн ых противофильтрационных экранов и для облицовочных работ.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является мастика марки МБКТ-85, включающая битум, волокнистый наполнитель (асбест) и анионные ПАВ на основе синтетических жирных кислот (Ci - С2о).

Однако изЕестная мастика обладает невысокой гибкостью на стержне, высокой температурой хрупкости

Целью изобретения является повышение гибкости мастики, понижение температуры хрупкости.

Поставленная цель достигается тем, что мастика, включающая органическое вяжущее, волокнистый наполнитель (асбест), дополнительно содержит модифицирующую добавку - смесь отхода производства пищевой уксусной кислоты - окшара и этилен- диамина при следующих соотношениях компонентов, мас.%: органическое вяжущее (окисленные отходы мазутов) - 68 - 71, волокнистый асбест - 24 - 28, модицифиру- ющая добавка - 4 - 5. Состав модифицирующей добавки следующий, мае %:„ окшара - 80 - 94,4, этилендиамин - 5,6 - 20.

Использование подобной модифицирующей добавки в приготовлении мастик ч известных технических решениях не выявлено

Были использованы следующие материалы органическое вяжущее - окисленные

4

00 п-&

IhO

сл ел

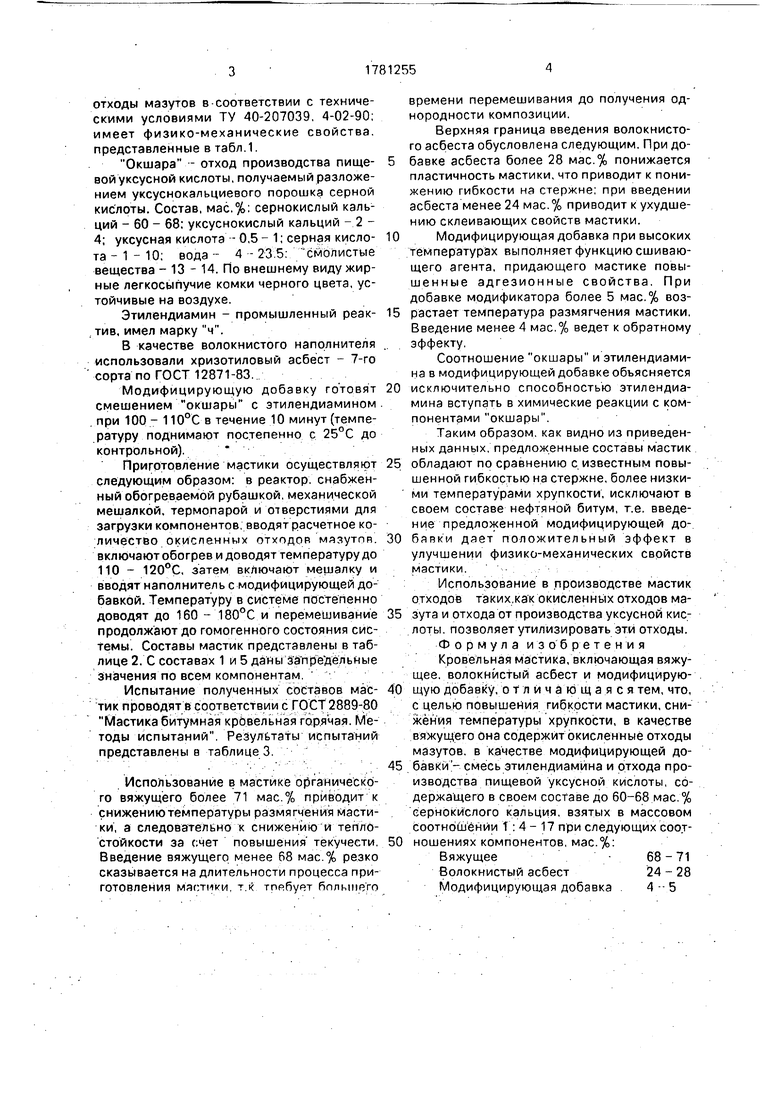

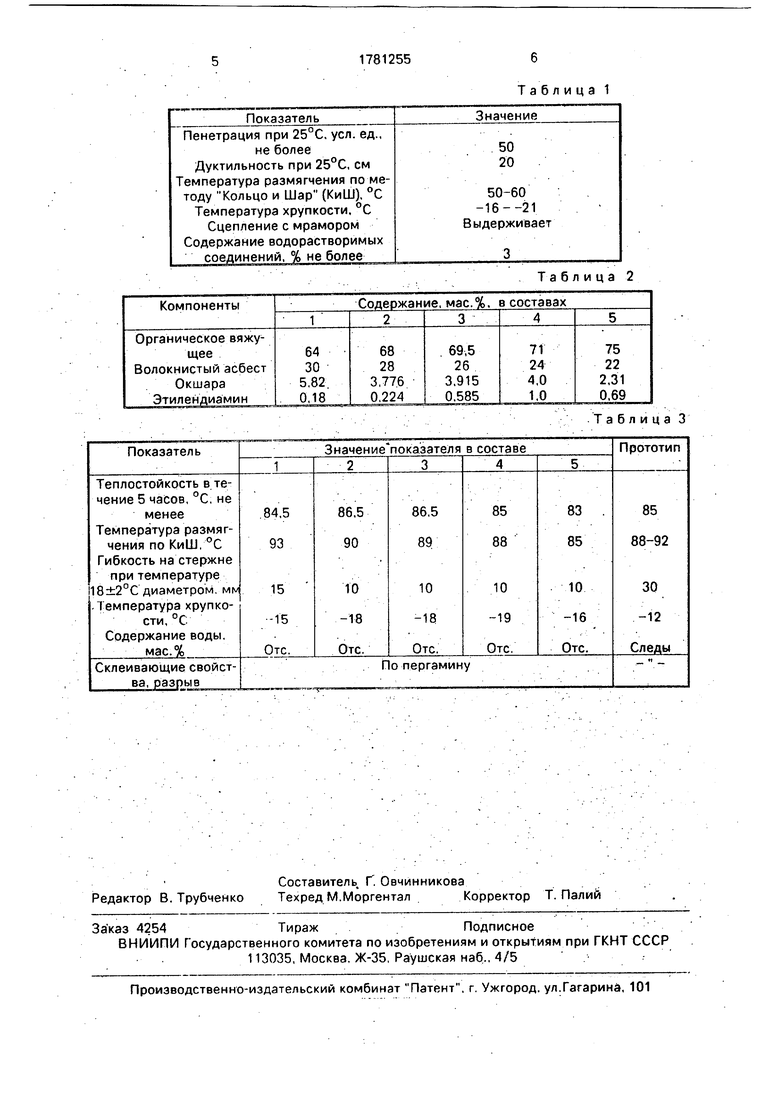

отходы мазутов в-соответствии с техническими условиями ТУ 40-207039, 4-02-90; имеет физико-механические свойства. представленные в табл.1.

Окшара - отход производства пищевой уксусной кислоты, получаемый разложением уксуснокальциевого порошка серной кислоты. Состав, мас.%: сернокислый кальций - 60 - 68; уксуснокислый кальций - 2 - 4; уксусная кислота - 0,5-1; серная кислота - 1 - 10; вода - 4-23 5: смолистые вещества - 13 - 14. По внешнему виду жирные легкосыпучие комки черного цвета, устойчивые на воздухе.

Этилендиамин - промышленный реактив, имел марку ч.

В качестве волокнистого наполнителя использовали хризотиловый асбест - 7-го сорта по ГОСТ 12871-83.

Модифицирующую добавку готовят смешением окшары с этилендиамином при 100 - 110°С в течение 10 минут (температуру поднимают постепенно с 25°С до контрольной).

Приготовление мастики осуществляют следующим образом: в реактор, снабженный обогреваемой рубашкой, механической мешалкой, термопарой и отверстиями для загрузки компонентов, вводят расчетное количество окисленных отходов мязутпр. включают обогрев и доводят температуру до 110 - 120°С, затем включают мешалку и вводят наполнитель с модифицирующей добавкой. Температуру в системе постепенно доводят до 160 - 180°С и перемешивание продолжают до гомогенного состояния системы. Составы мастик представлены в таблице 2. С составах 1 и 5 даны з а предельные значения по всем компонентам.

Испытание полученных составов мастик проводят в соответствии с ГОСТ 2889-80 Мастика битумная кровельная горячая. Методы испытаний. Результаты испытаний представлены в таблице 3.

Использование в мастике органического вяжущего более 71 мае % приводит к снижению температуры размягчения мастики, а следовательно к снижению и теплостойкости за счет повышения текучести. Введение вяжущего менее 68 мае % резко сказывается на длительности процесса приготовления мастики, т к тпрбует большего

времени перемешивания до получения однородности композиции.

Верхняя граница введения волокнистого асбеста обусловлена следующим. При добавке асбеста более 28 мас.% понижается пластичность мастики, что приводит к понижению гибкости на стержне; при введении асбеста менее 24 мас.% приводит к ухудшению склеивающих свойств мастики.

Модифицирующая добавка при высоких

температурах выполняет функцию сшивающего агента, придающего мастике повышенные адгезионные свойства. При добавке модификатора более 5 мас.% возрастает температура размягчения мастики. Введение менее 4 мас.% ведет к обратному эффекту.

Соотношение окшары и этилендиами- на в модифицирующей добавке объясняется

исключительно способностью этилендиа- мина вступать в химические реакции с компонентами окшары.

Таким образом, как видно из приведенных данных, предложенные составы мастик

обладают по сравнению с известным повышенной гибкостью на стержне, более низкими температурами хрупкости, исключают в своем составе нефтяной битум, т.е. введение предложенной модифицирующей добавки дает положительный эффект в улучшении физико-механических свойств мастики.

Использование в производстве мастик отходов таких,как окисленных отходов мазута и отхода от производства уксусной кислоты, позволяет утилизировать эти отходы. Формула изобретения Кровельная мастика, включающая вяжущее, волокнистый асбест и модифицирующую добавку, отличающаяся тем, что, с целью повышения гибкости мастики, снижения температуры хрупкости, в качестве вяжущего она содержит окисленные отходы мазутов, в качестве модифицирующей добавки - смесь этилендиамина и отхода производства пищевой уксусной кислоты, содержащего в своем составе до 60-68 мас.% сернокислого кальция, взятых в массовом соотношении Т : 4 - 17 при следующих соотношениях компонентов, мас.%:

Вяжущее 68-71

Волокнистый асбест24 - 28

Модифицирующая добавка 4 5

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМНАЯ ЭМУЛЬСИОННАЯ МАСТИКА | 1994 |

|

RU2086598C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ИЗОЛЯЦИОННОГО И/ИЛИ КРОВЕЛЬНОГО МАТЕРИАЛА, ПРЕИМУЩЕСТВЕННО ТИПА "ИЗОЛ", СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННОГО И/ИЛИ КРОВЕЛЬНОГО МАТЕРИАЛА, СПОСОБ ВЫПОЛНЕНИЯ И/ИЛИ РЕКОНСТРУКЦИИ ОБМАЗОЧНОЙ ПАРО-, ГИДРОИЗОЛЯЦИИ И/ИЛИ МАСТИЧНЫХ КРОВЕЛЬ, СПОСОБ ВЫПОЛНЕНИЯ И/ИЛИ РЕКОНСТРУКЦИИ ОКЛЕЕЧНОЙ ГИДРОИЗОЛЯЦИИ И/ИЛИ РУЛОННЫХ КРОВЕЛЬ, СПОСОБ ПРИГОТОВЛЕНИЯ БИТУМНЫХ И БИТУМОСОДЕРЖАЩИХ МАСТИК И СПОСОБ ВЫПОЛНЕНИЯ РУЛОНИРУЕМЫХ МАТЕРИАЛОВ ДЛЯ ПОКРЫТИЯ ПОЛОВ | 1994 |

|

RU2033499C1 |

| МИНЕРАЛООРГАНИЧЕСКОЕ ВЯЖУЩЕЕ ВЕЩЕСТВО | 2001 |

|

RU2194060C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВОДОНЕПРОНИЦАЕМОСТИ ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2005 |

|

RU2287046C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННЫХ РЕЗИНОБИТУМНЫХ МАСТИК | 2013 |

|

RU2525487C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСТИКИ | 1990 |

|

RU2012573C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО НАНЕСЕНИЯ | 1994 |

|

RU2078692C1 |

| Холодный способ получения щебеночно-мастичного асфальтобетона повышенной прочности для ремонта и устройства слоев дорожных покрытий | 2015 |

|

RU2612681C1 |

| ПОЛИМЕРНЫЙ МОДИФИКАТОР БИТУМА | 2007 |

|

RU2346965C1 |

| ПРОТИВОКОРРОЗИОННЫЙ МАСТИЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2384601C2 |

Использование: область строительных , материалов, применяемых для устройства рулонных кровель, а также мастичных кровель, армированных стекломатериалами Сущность изобретения: мастика содержит в мас.%: органическое вяжущее 68-71, наполнитель - волокнистый асбест 24 - 28, модифицирующую добавку 4 - 5, В качестве органического вяжущего состав содержит окисленные отходы мазутов с температурой размягчения 50 - 60°С, температурой хрупкости /-/16-/-/21°С В качестве модифицирующей добавки - смесь отхода производства пищевой уксусной кислоты и этилендиамина в массовом соотношении их /4-17/ 1 соответственно, Отход пищевой уксусной кислоты содержит до 60 - 68 мае %, основного вещества - сернокислого кальция. 3 табл.

Таблица 2

Таблица 3

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| М.: Стройиздат, 1990, с.72 - 76 | |||

Авторы

Даты

1992-12-15—Публикация

1990-11-06—Подача