Изобретение относится к составу для получения плитных изоляционных материалов, используемых в строительстве.

Известна композиция для получения древесностружечных плит (ДСП), включающая древесную стружку и связующее в составе, мас.%: древесная стружка 90 - 93, связующее 7-11.

Недостатком данной композиции является трудоемкий и многооперационный процесс изготовления древесной стружки. Стружка, применяемая в композиции для изготовления ДСП, должна иметь влажность не более 2-6%. что влечет за собой значительные энергозатраты на сушку. К недостаткам плит, изготовленных из древесных стружек со связующим, относится их низкая огне- и биостойкость. ДСП относятся к группе горючих легковоспламеняющихся материалов.

Потеря массы при испытаниях методом Керамической трубы составляет 68%. Потеря массы при испытаниях на биостойкость к пленчатому дымовому грибу Comophora CerebeMa составляет 30/36, 5%.

Наиболее близким техническим решениям является композиция для изготовления древесноволокнистых плит (ДВП/2), включающая волокнистую массу и связующее.

Состав композиций, мас.%: Волокнистая масса 92 - 96 Связующее4-8

В данной композиции используется волокнистая древесная масса, процесс подготовки которой из древесного сырья требует дорогостоящего оборудования, а также значительных трудо-и энергозатрат

Основным компонентом данного состава является волокнистая масса, получаемая

чвU

из древесины. Объемном производстве гтлитных изоляционных материалов не удовлетворяет потребности строительной промышленности, а увеличение его на беспредельно, т.к. древесные ресурсы в некоторой степени ограничены.

Изоляционные ДВП обладают низкими показателями огне- и биостойкости. Потеря массы составляет соответственно 97 и 75%. Введение же антисептиков и антипиренов значительно увеличивает себестоимость плит. Введение антисептиков увеличивает себестоимость плит на 17%.

Цель изобретения - улучшение огне- и биостойкости изоляционных плитных материалов.

Поставленная цель достигается тем, что в состав композиции вводят в место волокнистой древесины массы морскую траву при следующем соотношении компонентов, мас.%:

Морская трава63,36 - 75,44

Связующее7,15-9,9

Отвердитель -1-2

Вода16,41-24,74

Использование морской травы в композиции для изготовления изоляционных плитных материалов позволяет получить материал, не уступающей и по звуко- и теплоизоляционным свойствам ДВП, а по огне- и биостойкости превышающем аналогичные показатели ДВП.

Для реализации предлагаемого решения используют морскую траву Zostera manrina ТУ 15-04-421-78 в неизмельченном виде с влажностью 10-2, отсортированную от пыли и посторонних включений, карба- мидоформальдегидную смолу марки КФ-МТ {(55% водный раствор), по ГОСТ 14738-88 Карбамидоформальдегидные смолы Технические условия, в качестве отвёрдителя используют любой отвердитель карбамидо- формальдегидных смол, например, хлористый аммоний по ГОСТ 3773-72.

Сущность изобретения состоит в том, что клеевую композицию заявляемого состава готовят в смесителе ДСМ-1 или ДСМ-2 с частотой вращения главного вала 59 или 80 мин. На движущуюся морскую траву с влажностью 10-2% через форсунки вводят связующее, состоящее из водного раствора карбамидоформальдегидной смолы марки КФ-МГ и отвёрдителя - водного раствора хлористого аммония. После смешения из полученной клеевой массы формируют ковер размером 1020 х 1020 х 16 мм и подвергают его горячему прессованию при Т 160 - 5°С, давлении 1,2-1,5 МПа в течение 0,8 мин/мм получают плиты плотностью 200, 300, 400 кг/м3 (расход осмоленной

массы при этом составляет соответственно, кг 3,54, 5,30, 7,07).

Пример. 72 мае.ч. морской травы с влажностью 12% (63,36 мас.%) смешивают

с 18 мас.ч. карбамидоформальдегидной смолы КФ-МТ концентрацией 55% (9,9 мас.%) и 10 мае,ч. хлористого аммония концентрацией 20% (2 мас.%) Затем полученную композицию прессуют в горячем прессе при Т

0 160-5°С и удельном давлении 1,2-1,5 МПа удельная продолжительность прессования 0,8 мин/мм.

П р и м е р 2. 82 мае.ч. морской травы с влажностью 8% (75,44 мас.%) смешивают с

5 13 мае.ч. карбамидоформальдегидной смолы КФ-МТ концентрацией 55% (7,15 мас.%) и 5 мас.ч. хлористого аммония концентрацией 20% (1 мас.ч.). Затем массу прессуют аналогично примеру 1.

0П р и м е р 3. 77 мас.ч. морской травы с

влажностью 10% смешивают с 15,5 мас.ч. карбамидоформальдегидной смолы КФ-МТ концентрацией 55% (8,52%) и 7,5 мас.ч. хлористого аммония концентрацией 20%

5 (1,5%). Далее массу прессуют аналогично примеру 1.

П р и м е р 4 (контрольный). 68,2 мас.ч. морской травы с влажностью 10% (61,38 мас.%) смешивают с 21,8 мас.ч. карбамидофор0 мальдегидной смолы КФ-МТ концентрацией 55% (12 мас.ч.) и 10 мас.ч. хлористого аммония концентрацией 20% (2 мас.%). Далее аналогично примеру 1.

П р и м е р 5 (контрольный). 86,0 мае ч.

5 морской травы с влажностью 10% ((77,4 мае. %J смешивают с 9 мас.ч. карбамидоформальдегидной смолы КФ-МТ концентрацией 55% (4.95 мас.ч.) и 5 мас.ч. хлористого аммония концентрацией 20% (1 мас.%). Далее анало0 гично примеру 1.

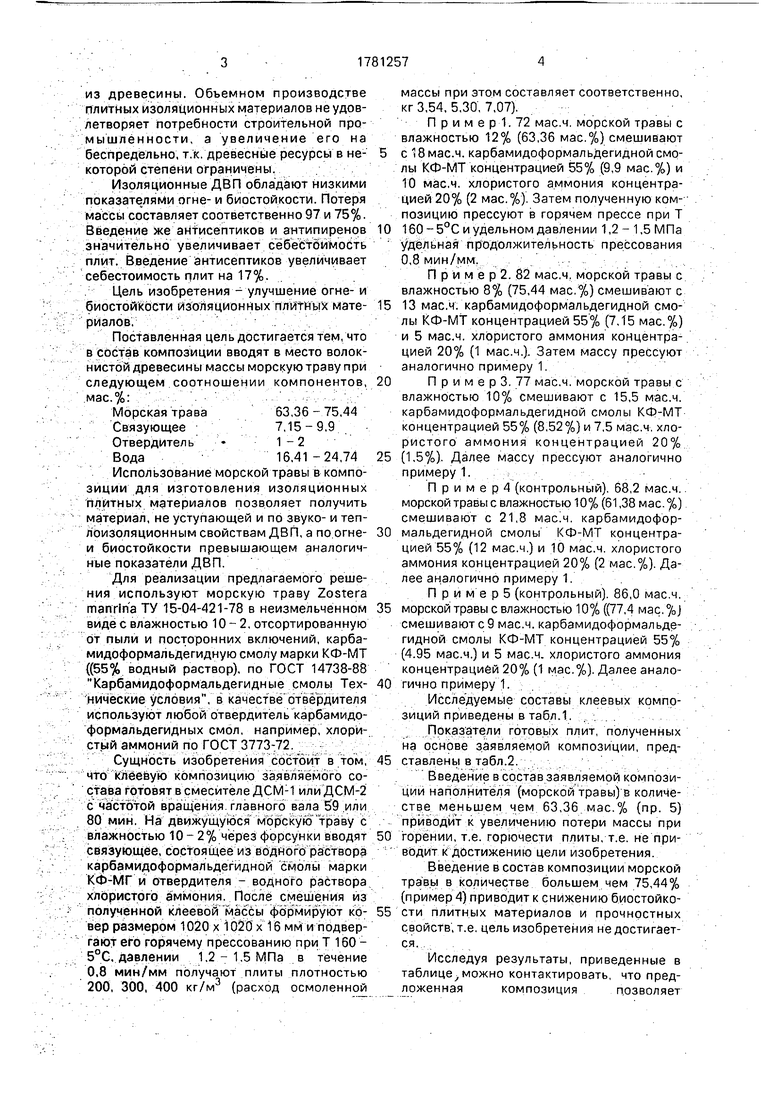

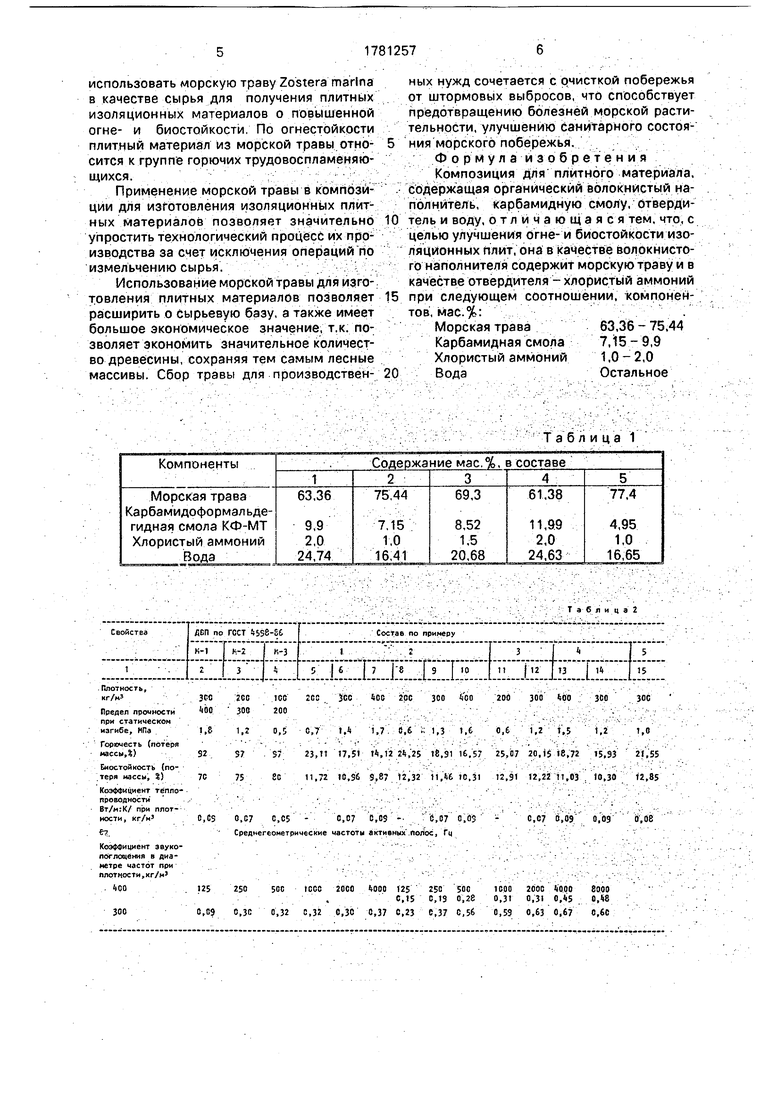

Исследуемые составы клеевых композиций приведены в табл.1.

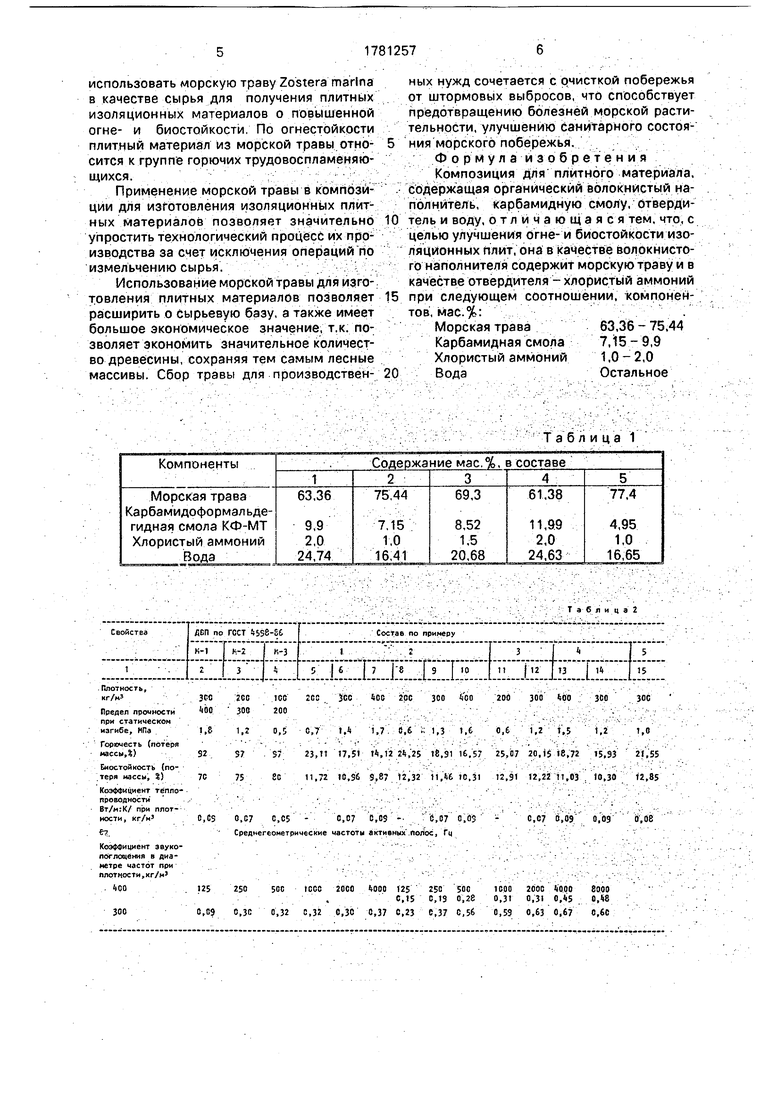

Показатели готовых плит, полученных на основе заявляемой композиции, пред5 ставлены в табл.2.

Введение в состав заявляемой композиции наполнителя (морской травы) в количестве меньшем чем 63,36 мас.% (пр. 5) приводит к увеличению потери массы при

0 горении, т.е. горючести плиты, т.е. не приводит к достижению цели изобретения.

Введение в состав композиции морской травы в количестве большем чем 75,44% (пример 4) приводит к снижению биостойко5 сти плитных материалов и прочностных свойств, т.е. цель изобретения не достигается.

Исследуя результаты, приведенные в таблице, можно контактировать, что предложеннаякомпозицияпозволяет

использовать морскую траву Zostera marina в качестве сырья для получения плитных изоляционных материалов о повышенной огне- и биостойкости По огнестойкости плитный материал из морской травы отно- сится к группе горючих трудовоспламеняю- щихся.

Применение морской травы в композиции для изготовления изоляционных плитных материалов позволяет значительно упростить технологический процесс их производства за счет исключения операций по измельчению сырья.

Использование морской травы для изготовления плитных материалов позволяет расширить о сырьевую базу, а также имеет большое экономическое значение, т.к. позволяет экономить значительное количество древесины, сохраняя тем самым лесные массивы. Сбор травы для производствен-

ных нужд сочетается с очисткой побережья от штормовых выбросов, что способствует предотвращению болезней морской растительности, улучшению санитарного состояния морского побережья.

Формула изобретения Композиция для плитного материала, содержащая органический волокнистый наполнитель, карбамидную смолу, отверди- тель и воду, отличающаяся тем, что, с целью улучшения огне- и биостойкости изоляционных плит, она в качестве волокнистого наполнителя содержит морскую траву и в качестве отвердителя - хлористый аммоний при следующем соотношении, компонентов, мас.%:

Морская трава63,36 - 75,44

Карбамидная смола 7,15-9,9 Хлористый аммоний 1,0 - 2,0 ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2437911C2 |

| Композиция для получения древесно-волокнистых плит с пониженной пожароопасностью | 2016 |

|

RU2649149C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БИОСТОЙКИХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2486053C2 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2004 |

|

RU2268905C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ТРУДНОГОРЮЧИХ ПЛИТНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2170748C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ ДРЕВЕСНЫХ ПЛИТ | 2000 |

|

RU2170749C1 |

| Древесная плита | 2022 |

|

RU2784506C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ПОДСОЛНЕЧНОЙ ЛУЗГИ | 1991 |

|

RU2014216C1 |

| Древеснополимерная композиция для изготовления древесностружечных плит | 2015 |

|

RU2641827C2 |

| КОНСТРУКЦИОННЫЙ ПЛИТНЫЙ МАТЕРИАЛ, ВЫПОЛНЕННЫЙ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ЧАСТИЦ, ПРОПИТАННЫХ КЛЕЕМ | 2008 |

|

RU2398676C2 |

Сущность изобретения композиция состоит (в мас,%) из морской травы 63,36 - 75,44, карбамидной смолы 7.15 - 9,9, хлористого аммония 1,0 - 2,0 и воды остальное. На движущуюся морскую траву с влажностью 101:2% через форсунки вводят связующее-водныйраствор карбамидо-формальдегидной смолы и марки КФ-МГ и отвердителя - водного раствора хлористого аммония Затем формируют ковер размером 1020 х 1020 х 16 мм и прессуют при 160±5°С, давлении 1,2 - 1,5 МПа в течение 0,8 мин/мм. Характеристики плитного материала: горючесть (потеря массы) при плотности 200 кГ/м3 23,11 - 25,07%, при плотности 300 кг/м3 17,51 - 20,15%, при плотности 400 кг/м3, 14,12 - 18,72%: биостойкости (потеря массы) при плотности 200 кг 11,72- 12,91%, при плотности 300 кГ/м3, 10,96 - 12,22%, при плотности 400 кГ/м3 9,87- 11,03%, коэффициент теплопроводности при плотности 300 кГ/м3 0,07 Вт/(м к ), при плотности 400 кГ/м3 0,09 кГ/м3 2 табл

Таблица 1

Тэблицэ2

| Шварцман Г Производство древесностружечных плит М Леспром, 1977, с.40 - 45 | |||

| Семчкин Н | |||

| Производство древесноволокнистых плит М , Гослесбумиздат, 1963, с.ЮЗ. |

Авторы

Даты

1992-12-15—Публикация

1990-07-09—Подача