Изобретение относится к плазменной технологии и предназначено для использования в импульсных плазменных ускорителях для нанесения различного рода покрытий и тонких пленок в вакууме.

Известны конструкции устройств для нанесения покрытий в вакууме, содержащие источник питания, анод, катод, поджигающий электрод. Недостатком данных устройств является недостаточная вероятность возбуждения дугового разряда, а также локальное выгорание распыляемого материала в месте контакта поджигающего электрода с поверхностью анода.

Наиболее близким по технической сущности к предлагаемому является устройство для нанесения покрытий в вакууме в импульсном режиме, содержащее источник питания, плюс которого соединен с первыми выводами накопительных конденсаторов и анодом, а минус со вторыми выводами накопительных конденсаторов и катодом, поджигающий электрод.

Недостатком известного устройства является то, что поджигающий электрод возбуждает начальный разряд лишь в одной точке на поверхности катода.

Следовательно,низкая вероятность возбуждения дугового разряда (85%) и локальное испарение материала катода.

Целью изобретения является повышение надежности поджига дугового разряда путем одновременного независимого пробоя в нескольких точках катода.

Указанная Цель достигается тем, что устройство для нанесения покрытий в вакууме содержащее источник питания, плюс которого соединен с первыми выводами накопительных конденсаторов и анодом, а минус с вторыми выводами накопительных конденсаторов и катодом, поджигающий электрод, установленный с возможностью взаимодействия его с рабочей поверхностью катода, дополнительно снабжено М-секционным поджигающим электродом, установленным v с возможностью перемещения по поверно- сти катода, при этом плюс источника питания соединен с анодом тиристора, катод которого соединен с первыми выводами N- дополнительных конденсаторов, вторые выводы которых соединены с

С

со

соответствующими катодами N-дополни- тельных диодов, аноды которых соединены между собой и с минусом источника питания, где параллельно тиристору включен диод в обратном направлении, а параллельно каждому дополнитель ному конденсатору включено соответствующее первое сопротивление, в котором каждая N-секция поджигающего электрода соединена с катодом соответствующего дополнительного диода через соответствующее второе сопротивление.

Вероятность возбуждения дугового разряда зависит от числа секций поджигающего электрода. Чем это число больше, тем вероятность выше. С другой стороны с увеличением числа секций поджигающего электрода и равномерного их распределения по поверхности катода увеличивается равномерность испарения материала катода.

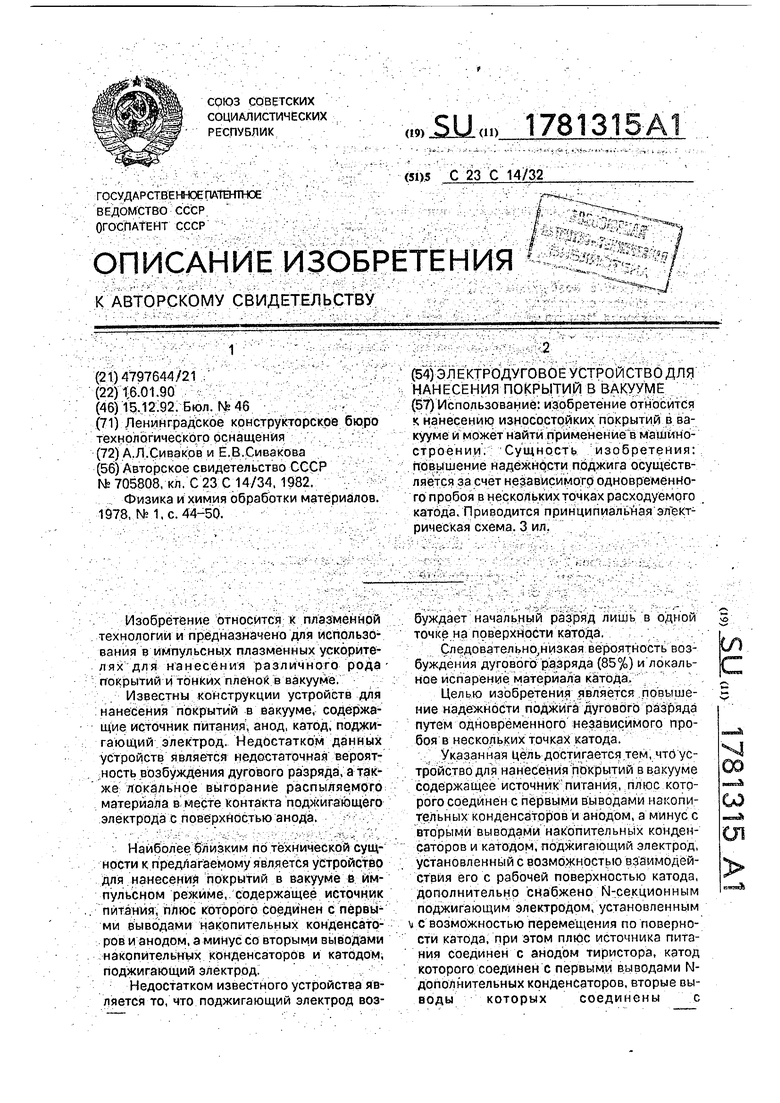

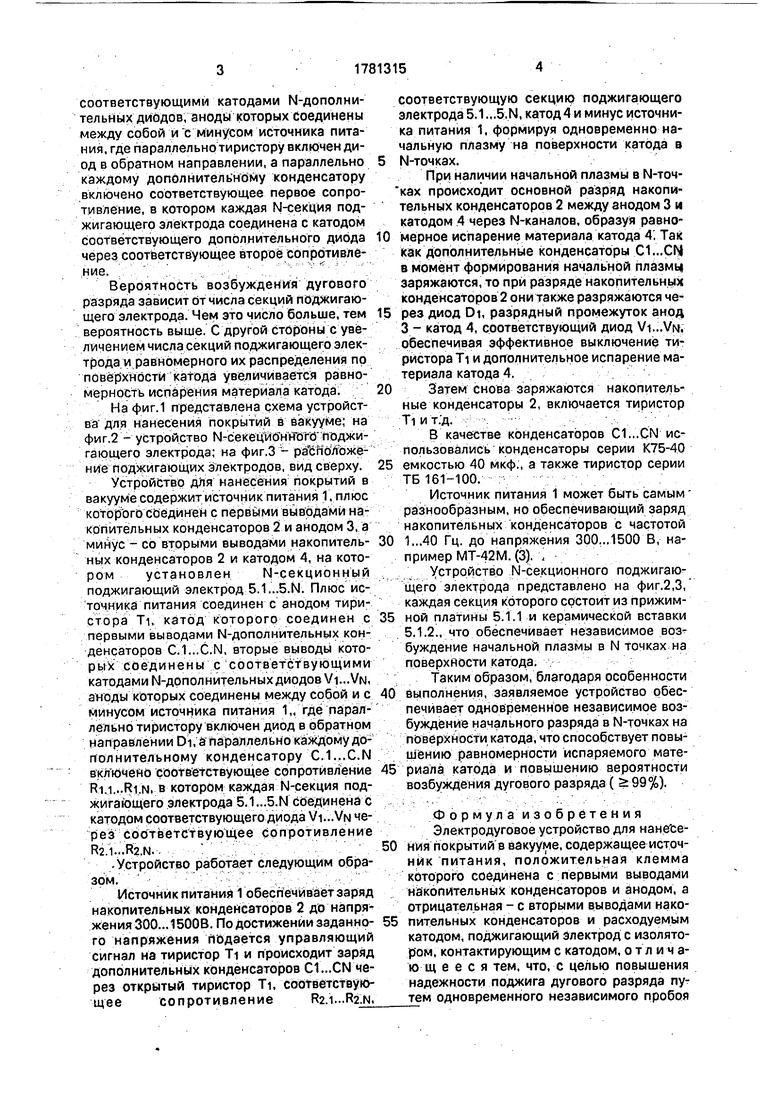

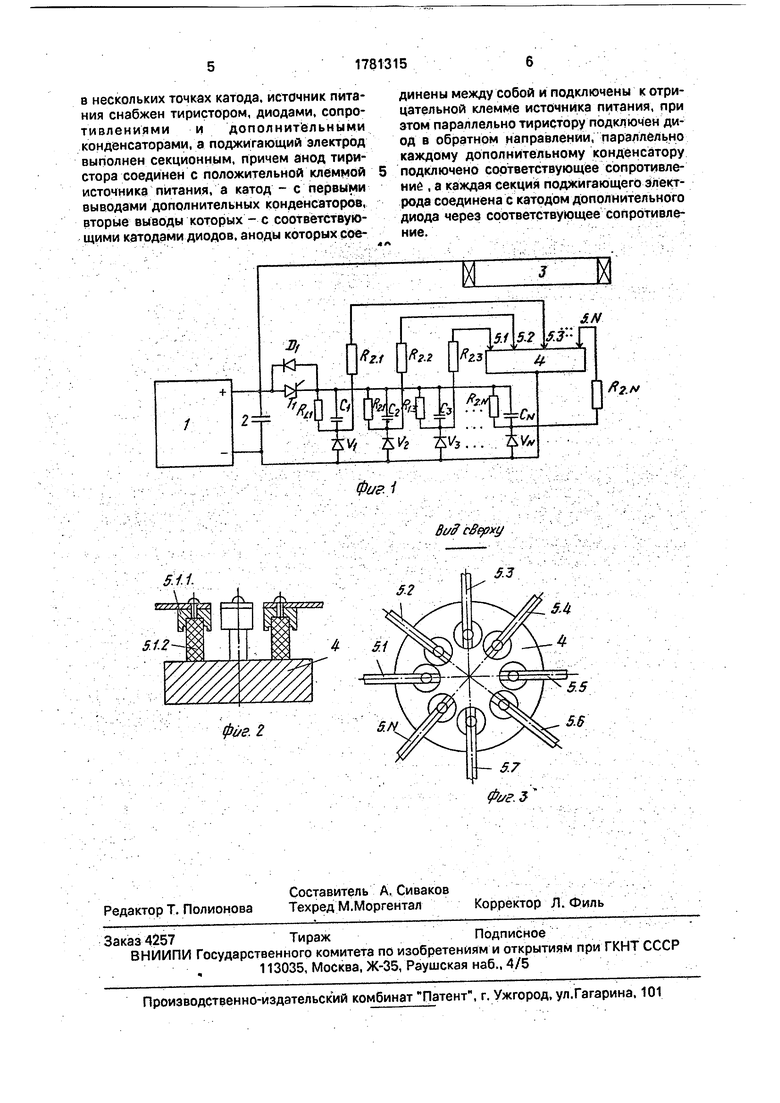

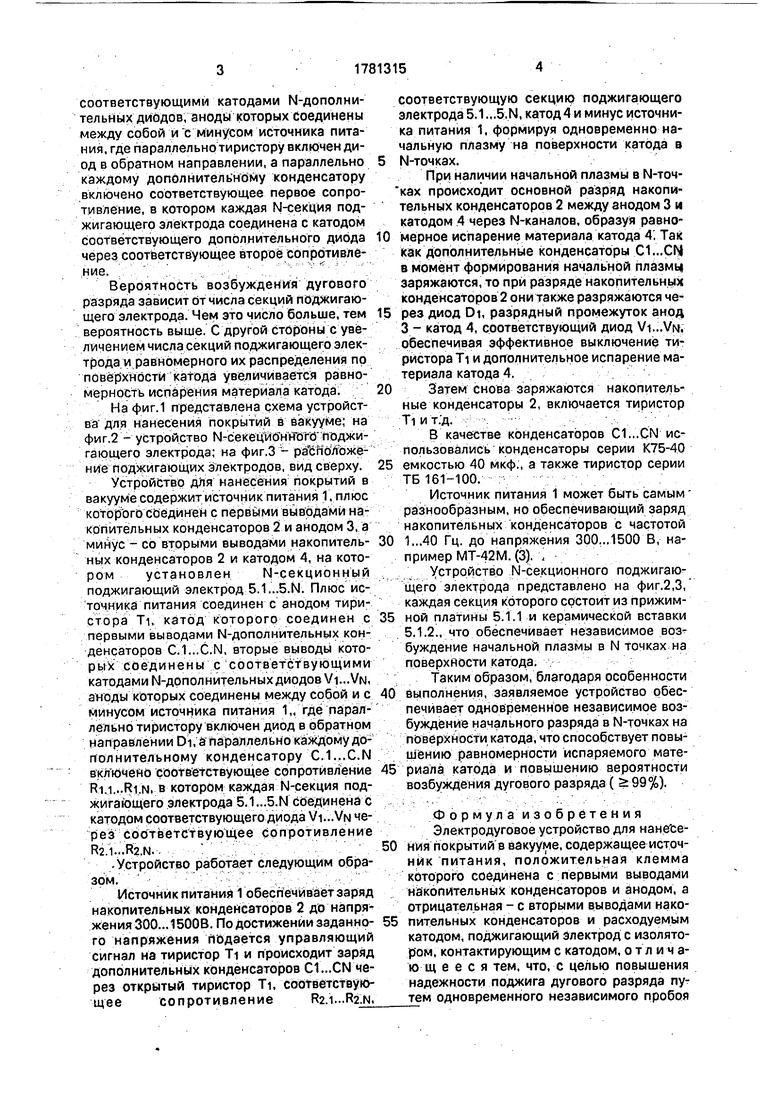

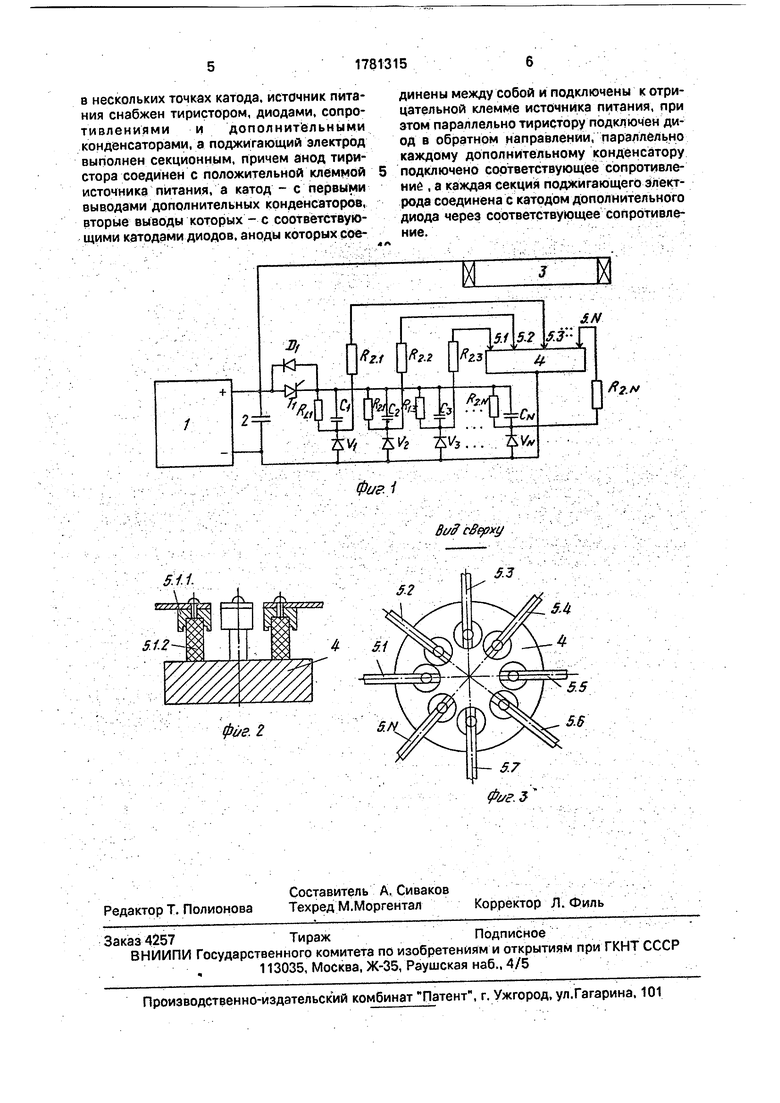

На фиг.1 представлена схема устройства для нанесения покрытий в вакууме; на фиг.2 - устройство М-секецио нн огб поджигающего электрода; на фиг.З - раЪгюложе- ние поджигающих электродов, вид сверху.

Устройство для нанесения покрытий в вакууме содержит источник питания 1, плюс которого соединен с первыми выводами накопительных конденсаторов 2 и анодом 3, а минус - со вторыми выводами накопительных конденсаторов 2 и катодом 4, на котором установлен N-секционный поджигающий электрод 5.1...5.N. Плюс источника питания соединен с анодом тиристора Ti, катод которого соединен с первыми выводами N-дополнительных конденсаторов C.1...C.N, вторые выводы которых соединены с соответствующими катодами N-дополнительных диодов VL..VN, аноды которых соединены между собой и с минусом источника питания 1„ где параллельно тиристору включен диод в обратном направлении DI, а параллельно каждому дополнительному конденсатору C.1...C.N включено соот&етствующее сопротивление R-i.b.Ri.N, в котором каждая N-секция поджигающего электрода 5.1...5.N соединена с катодом соответствующего диода VL..VN че- рез соответствующее сопротивление

R2.1...R2.N Устройство работает следующим образом.

Источник питания 1 обеспечивает заряд накопительных конденсаторов 2 до напряжения 300...1500В. По достижении заданного напряжения подается управляющий сигнал на тиристор Ti и происходит заряд дополнительных конденсаторов C1...CN через открытый тиристор Ti, соответствующее сопротивление R2.1...R2.N,

соответствующую секцию поджигающего электрода 5.1 .,.5,N, катод 4 и минус источника питания 1, формируя одновременно начальную плазму на поверхности катода в

N-точках.

При наличии начальной плазмы в N-точ- ках происходит основной разряд накопительных конденсаторов 2 между анодом 3 и катодом 4 через N-каналов, образуя равномерное испарение материала катода 4. Так как дополнительные конденсаторы C1...CN в момент формирования начальной плазмы, заряжаются, то при разряде накопительных конденсаторов 2 они также разряжаются через диод DI, разрядный промежуток анод 3 - катод 4, соответствующий диод VI...VN, обеспечивая эффективное выключение тиристора Ti и дополнительное испарение материала катода 4.

Затем снова заряжаются накопительные конденсаторы 2, включается тиристор Ti и т.д.

В качестве конденсаторов C1...CN использовались конденсаторы серии К75-40

емкостью 40 мкф., а также тиристор серии ТБ 161-100.

Источник питания 1 может быть самым разнообразным, но обеспечивающий заряд накопительных конденсаторов с частотой

1...40 Гц. до напряжения 300...1500 В, например МТ-42М. (3). ,

Устройство N-секционного поджигающего электрода представлено на фиг.2,3, каждая секция которого состоит из прижимной платины 5.1.1 и керамической вставки 5.1.2., что обеспечивает независимое возбуждение начальной плазмы в N точках на поверхности катода.

Таким образом, благодаря особенности

выполнения, заявляемое устройство обеспечивает одновременное независимое возбуждение начального разряда в N-точках на поверхности катода, что способствует повышению равномерности испаряемого материала катода и повышению вероятности возбуждения дугового разряда ( 99%).

Формула изобретения Электродуговое устройство для нанесения покрытий в вакууме, содержащее источ- ник питания, положительная клемма которого соединена с первыми выводами накопительных конденсаторов и анодом, а отрицательная - с вторыми выводами накопительных конденсаторов и расходуемым катодом, поджигающий электрод с изолятором, контактирующим с катодом, отличающееся тем, что, с целью повышения надежности по джига дугового разряда путем одновременного независимого пробоя

в нескольких точках катода, источник питания снабжен тиристором, диодами, сопротивлениями и дополнительными конденсаторами, а поджигающий электрод выполнен секционным, причем анод тиристора соединен с положительной клеммой источника питания, а катод - с первыми выводами дополнительных конденсаторов, вторые выводы которых - с соответствующими катодами диодов, аноды которых соединены между собой и подключены к отрицательной клемме источника питания, при этом параллельно тиристору подключен диод в обратном направлении, параллельно каждому дополнительному конденсатору подключено соответствующее сопротивление , а каждая секция поджигающего электрода соединена с катодом дополнительного диода через соответствующее сопротивление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Импульсный плазменный ускоритель | 1989 |

|

SU1798937A1 |

| Линейный электродуговой испаритель металлов | 1986 |

|

SU1387507A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ С УПРАВЛЯЕМЫМ ПЕРЕНОСОМ ЭЛЕКТРОДНОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2359796C1 |

| УСТРОЙСТВО БЫСТРОДЕЙСТВУЮЩЕГО АВТОМАТИЧЕСКОГО ВКЛЮЧЕНИЯ РЕЗЕРВА | 2006 |

|

RU2292621C1 |

| Устройство для электроэрозионного легирования | 1990 |

|

SU1803297A1 |

| ИСТОЧНИК ПИТАНИЯ ДЛЯ КОНТАКТНОЙ СВАРКИ | 2008 |

|

RU2389590C2 |

| Устройство для управления работойпуТЕВОгО ВыКлючАТЕля | 1979 |

|

SU805437A1 |

| ГЕНЕРАТОР ДЛЯ ФОРМИРОВАНИЯ МОЩНЫХ ИМПУЛЬСОВ | 1996 |

|

RU2138905C1 |

| Устройство для заряда накопительных конденсаторов | 1985 |

|

SU1383246A1 |

| ПРОТЯЖЕННЫЙ ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 1987 |

|

SU1802550A1 |

Использование: изобретение относится ч нанесению износостойких покрытий в вакууме и может найти применение в машиностроении. Сущность изобретения: повышение надежности поджига осуществляется за счет независимого одновременного пробоя в нескольких точках расходуемого катода. Приводится принципиальная электрическая схема. 3 ил.

фие. 2

Фиг. 1

Ви# сВфху

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Физика и химия обработки материалов | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1992-12-15—Публикация

1990-01-16—Подача