Изобретение относится к контактной точечной сварке металлов и может быть использовано для производства сварных конструкций ответственного назначения.

Известно, что при контактной точечной сварке нарушение контакта в цепи электрод-деталь - деталь-электрод в период протекания тока способствует возбуждению электрического дугового разряда, что является причиной оплавления рабочих поверхностей электродов и прожога деталей (см. Б.Д.Орлов, П.Л.Чулошников, В.Б.Верденский, А.Л.Марченко. Контроль точечной и роликовой электросварки. М.: Машиностроение, 1973, с.39). Как правило, такие дефекты возникают по причине сильного загрязнения контактируемых поверхностей, неисправности источника питания машины контактной сварки, а также недостаточного или полного отсутствия усилия сжатия при включенном источнике питания.

Известны устройства однополярного и двухполярного бездугового размыкания электрических цепей переменного тока, которые предусматривают использование мощных полупроводниковых диодов, шунтирующих коммутируемый участок электрической цепи, а также дополнительных управляемых выключателей в их цепи и автоматической системы управления (см. Буткевич Г.И. Дуговые процессы при коммутации электрических цепей. - М.: Энергия, 1973, с.16-17).

Недостатком известных устройств является необходимость использования сложной автоматической системы управления, обеспечивающей заданный алгоритм отключения дополнительных управляемых выключателей в цепи полупроводниковых диодов синхронно с направлением тока в отключаемой цепи. Необходимость строгой синхронизации процесса для обеспечения бездугового размыкания цепи не позволяет использовать подобные устройства для предупреждения прожогов при контактной точечной сварке, так как возникновение неисправности сварочного оборудования или других причин носит вероятностный характер.

Известно устройство для снижения перенапряжений и ускорения гашения дуги на размыкаемых контактах в цепи постоянного тока, в основу которого положен принцип их шунтирования активным сопротивлением (см. Буткевич Г.И. Дуговые процессы при коммутации электрических цепей. - М.: Энергия, 1973, с.78).

Недостатком известного устройства является то, что оно не исключает возможность возбуждения электрической дуги в цепи размыкаемых контактов, а лишь ускоряет процесс ее гашения и, следовательно, не позволяет предупреждать прожоги при контактной сварке. Кроме того, реализация такого принципа при контактной точечной сварке предполагает использование шунтирующих резисторов большой рассеиваемой мощности, что ухудшает массогабаритные и технико-экономические показатели устройства.

Известны устройства защиты нагрузки от перенапряжений (см. Источники вторичного электропитания. Справочное пособие под ред. Ю.И.Конева. - М.: Радио и связь, 1983, с.36). Исполнительным элементом устройств такого типа является тиристор, который включают по сигналу блока управления в случае превышения напряжения на нагрузке и, тем самым, шунтируют ее.

Недостатком такого устройства является то, что после устранения причины повышения напряжения на нагрузке выключение тиристора можно осуществить лишь посредством принудительного отключения тока в его цепи. В ряде случаев для этой цели в выходной цепи источника питания предусматривают установку плавкого предохранителя, который перегорает после включения тиристора. Если превышение напряжения на нагрузке произойдет по причине выхода из строя регулирующего блока, а параллельно нагрузке подключен конденсатор большой емкости, то защитный шунтирующий тиристор при включении подвергается значительным перегрузкам по току, что может привести к нарушению его работоспособности.

Известен источник сварочного тока с программируемыми электрическими параметрами и формой импульса, в состав которого входят конденсаторная батарея емкостью 1 Ф, зарядное устройство, обеспечивающее заряд конденсаторной батареи до 20 В, транзисторный регулятор сварочного тока, блок программного управления (см. Леонов В.П., Атауш В.Е., Греченкова Л.А. и др. // Сварочное производство. - 1987. - №1, с.27-28). В процессе сварки блок программного управления контролирует величину сварочного тока и напряжения между электродами, что позволяет соответствующим образом регулировать выходные параметры транзисторного регулятора сварочного тока.

Недостатком такого источника питания является применение сложной системы автоматического регулирования. При этом необходимая точность и устойчивость автоматического регулирования для стабилизации выходных параметров в широком диапазоне режимов сварки и возмущающих воздействий достигается при работе транзисторов регулятора тока в активном режиме. Такой режим приводит к большим потерям мощности на транзисторном регуляторе сварочного тока и, следовательно, снижению коэффициента полезного действия источника питания. Кроме того, в случае электрического пробоя одного из транзисторов регулятора тока вся энергия заряженной конденсаторной батареи будет приложена к электродам. Это приведет к перегреву металла в зоне сварки и, вполне вероятно, к прожогу деталей.

Наиболее близким по технической сущности и достигаемому эффекту является способ контактной сварки и источник для его реализации (прототип), который предусматривает питание сварочной цепи униполярным током, модулированным по амплитуде (см. патент РФ №2236333, опубл. 20.09.2004 г., бюл. №26). Источник питания содержит понижающий трансформатор, выпрямительный блок, накопительный конденсатор, регулирующее устройство, блок управления и две клеммы для подключения нагрузки. При этом вход выпрямительного блока соединен с выходом трансформатора, а накопительный конденсатор подключен к положительному и отрицательному полюсам выпрямительного блока. Вход регулирующего устройства соединен с положительным полюсом выпрямительного блока, а выход - с одной из клемм для подключения нагрузки. Другая клемма для подключения нагрузки соединена с отрицательным полюсом выпрямительного блока. При этом регулирующее устройство источника питания состоит из N параллельно соединенных стабилизаторов тока фиксированной величины iст≤0,04·icв.max, где icв.max - максимальное требуемое значение тока при сварке. Управляющий вход каждого стабилизатора тока соединен с соответствующим выходом блока управления индивидуальной линией связи. При этом каждый стабилизатор тока выполнен на транзисторах, работающих в ключевом режиме.

Недостатком данного источника питания является отсутствие контроля напряжения между электродами в процессе сварки, так как в случае его превышения выше определенного значения возможно возбуждение мощного электрического дугового разряда и, как следствие, прожог деталей. Кроме того, в случае электрического пробоя транзистора стабилизатора тока вся энергия накопительного конденсатора емкостью более 3 Ф, заряжаемого до 50 В, будет приложена к электродам. Это приведет к перегреву металла в зоне сварки и, как следствие, к прожогу деталей.

Технической задачей изобретения является повышение качества свариваемых изделий путем исключения прожогов.

Поставленная задача решается тем, что источник питания для контактной сварки униполярным током, модулированным по амплитуде, содержащий понижающий трансформатор, выпрямительный блок, вход которого соединен с выходом трансформатора, N стабилизаторов тока, включенных параллельно, входы которых соединены с положительным полюсом выпрямительного блока и одним выводом накопительного конденсатора Снак, две выходные клеммы для подключения нагрузки, одна из которых соединена с выходами стабилизаторов тока, а другая - с отрицательным полюсом выпрямительного блока и вторым выводом конденсатора, блок управления, выходы которого соединены с управляющими входами стабилизаторов тока индивидуальными линиями связи, согласно изобретению источник питания дополнительно снабжен разделительными диодами, тиристором и датчиком напряжения, а накопительный конденсатор Снак разделен на N индивидуальных конденсаторов меньшей емкости Синд=Снак/N, подключенных одними выводами ко входам соответствующих стабилизаторов тока и присоединенным к ним катодам разделительных диодов, аноды которых соединены с положительным полюсом выпрямительного блока, а вторыми выводами - к отрицательному полюсу выпрямительного блока и катоду тиристора, анод которого подключен к выходам стабилизаторов тока, при этом вход датчика напряжения подключен к выходным клеммам, а его выход соединен с управляющим электродом тиристора, входом блока управления и управляющим входом выпрямительного блока, который выполнен на управляемых полупроводниковых вентилях (тиристорах).

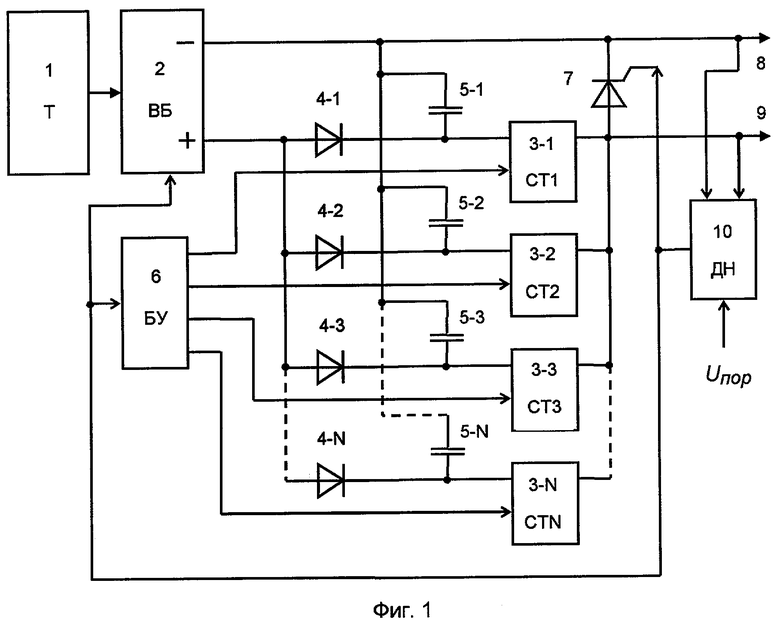

Сущность изобретения поясняется чертежами:

- на фиг.1 изображена функциональная схема источника питания;

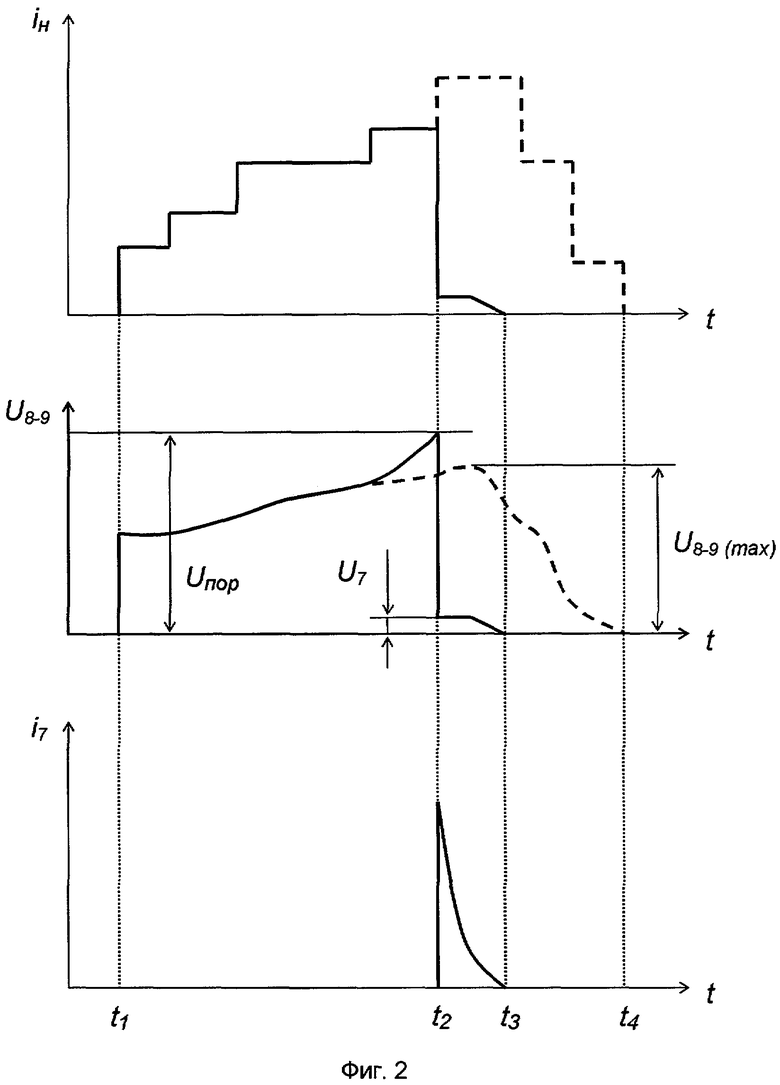

- на фиг.2 изображены временные диаграммы токов в цепи стабилизаторов и нагрузки;

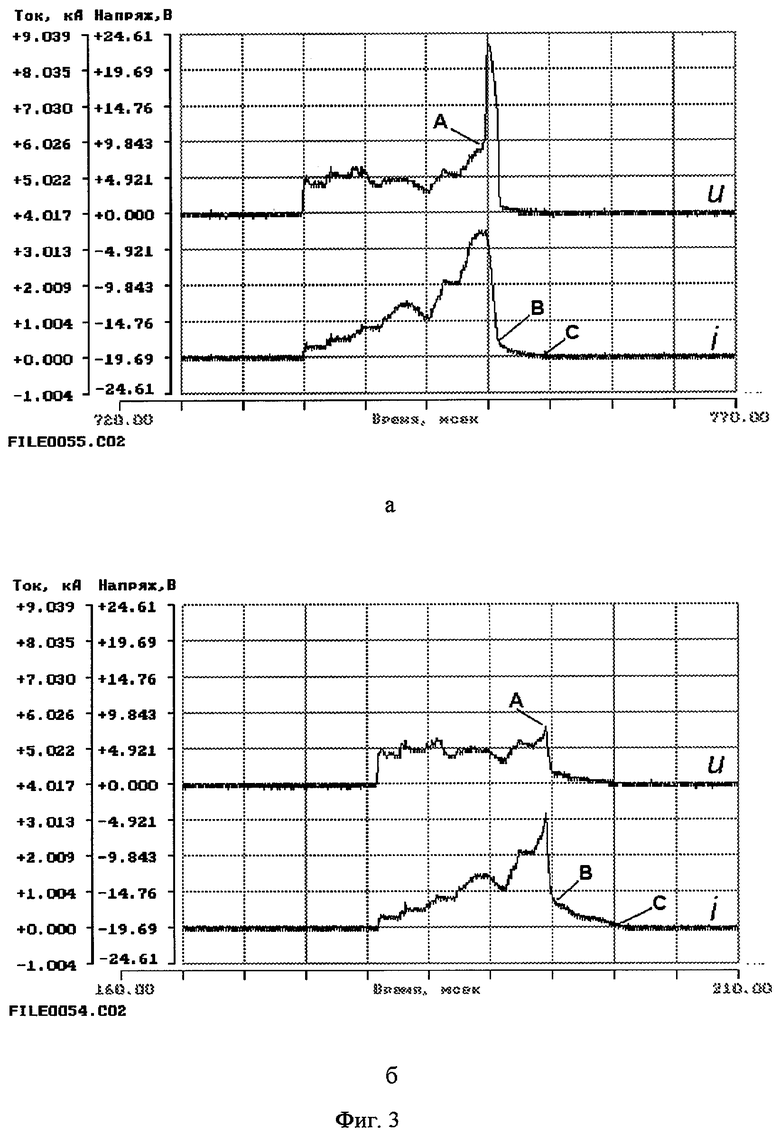

- на фиг.3 приведены осциллограммы напряжения и тока в цепи нагрузки при точечной сварке пластин из сплава Э-110 толщиной 0,25 мм.

Источник питания для контактной сварки содержит понижающий трансформатор 1 (Т), тиристорный выпрямительный блок 2 (ВБ), вход которого соединен с выходом трансформатора 1 (Т), стабилизаторы тока 3-1 (СТ1)…3-N (CTN); разделительные диоды 4-1…4-М, аноды которых соединены с положительным полюсом выпрямительного блока 2 (ВБ), а катоды - со входами соответствующих стабилизаторов тока 3-1 (СТ1)…3-N (CTN), N индивидуальных накопительных конденсаторов 5-1…5-N, подключенных одними выводами ко входам соответствующих стабилизаторов тока 3-1 (CT1)…3-N(CTN), а вторыми выводами - к отрицательному полюсу выпрямительного блока 2 (ВБ), блок управления 6 (БУ), выходы которого соединены индивидуальными линиями связи с управляющими входами соответствующих стабилизаторов тока 3-1 (CT1)…3-N(CTN), тиристор 7, анод которого подключен к выходам стабилизаторов тока 3-1 (CT1)…3-N(CTN), а катод - к отрицательному полюсу выпрямительного блока 2 (ВБ), две выходные клеммы 8 и 9 для подключения нагрузки, причем клемма 9 соединена с выходами стабилизаторов тока 3-1 (CT1)…3-N(CTN) и анодом тиристора 7, а клемма 8 - с отрицательным полюсом выпрямительного блока 2 (ВБ) и катодом тиристора 7, датчик напряжения 10 (ДН), вход которого подключен к выходным клеммам 8 и 9, а выход - к управляющему электроду тиристора 7, входу блока управления 6 (БУ) и управляющему входу выпрямительного блока 2 (ВБ).

В качестве понижающего трансформатора 1 (Т) может быть использован трехфазный трансформатор с жесткой или пологопадающей внешней вольтамперной характеристикой. Выпрямительный блок 2 (ВБ) может быть выполнен по трехфазной мостовой схеме с использованием тиристоров в анодной или катодной группе вентилей. Необходимую емкость (порядка 0,3 Ф) каждого индивидуального накопительного конденсатора 5-1…5-N обеспечивают параллельным включением соответствующего числа электролитических конденсаторов. Блок управления 6 (БУ) может быть выполнен на базе микропроцессорной системы. В качестве стабилизаторов тока 3-1 (СТ1)…3-N(CTN) могут быть использованы последовательные импульсные стабилизаторы тока, транзисторы которых работают в ключевом режиме. В качестве разделительных диодов 4-1…4-N могут быть использованы диоды, обеспечивающие необходимый ток заряда соответствующего индивидуального накопительного конденсатора 5-1…5-N. Тиристор 7 следует выбирать по ударному току, величина которого должна превышать максимальное нормируемое значение тока источника питания. Датчик напряжения 10 (ДН) может быть выполнен на основе полупроводникового компаратора, который обеспечивает формирование управляющего сигнала на его выходе в момент превышения входного сигнала заданного порогового значения (Uпop).

Источник питания работает следующим образом.

Трансформатор 1 (Т) (фиг.1) понижает напряжение трехфазной сети переменного тока, которое преобразуется в постоянное выпрямительным блоком 2 (ВБ) и прикладывается через разделительные диоды 4-1…4-N к соответствующим накопительным конденсаторам 5-1…5-N, обеспечивая их заряд до напряжения 50 В. Передача энергии накопительных конденсаторов 5-1…5-N в нагрузку, подключаемую к клеммам 8 и 9, осуществляется включением стабилизаторов тока 3-1 (CT1)…3-N(CTN), каждый из которых обеспечивает протекание униполярного тока стабильной фиксированной величины icт≤0,04·iсв.max, где icв.max - максимальное требуемое значение тока при сварке. В конкретный момент времени формирования сварного соединения результирующее значение тока в сварочной цепи iн определяется количеством включенных стабилизаторов тока 3-1 (CT1)…3-N(CTN), которое задает блок управления 6 (БУ) в соответствии с программой модуляции тока (см. временную диаграмму изменения тока в цепи нагрузки iн: сплошные и пунктирные линии, фиг.2). При этом скорость нарастания или спада результирующего значения тока будет определяться, соответственно, длительностью задержки включения или выключения очередного стабилизатора тока 3-i(CTi)i=1…N. С уменьшением длительности задержки скорость изменения результирующего значения тока будет возрастать.

В процессе сварки датчик напряжения 10 (ДН) обеспечивает непрерывный контроль напряжения нагрузки (клеммы 8 и 9) и сравнивает его с заданным пороговым значением (Uпop), а в момент его превышения, что может быть обусловлено уменьшением усилия сжатия электродов или нарушением контакта в цепи электрод-электрод, формирует на выходе сигнал, обеспечивающий включение тиристора 7, выключение выпрямительного блока 2 (ВБ) и выключение блока управления 6 (БУ). При этом прекращается заряд накопительных конденсаторов 5-1…5-N и отключаются стабилизаторы тока 3-1 (CT1)…3-N(CTN), а открытый тиристор 7 шунтирует цепь нагрузки и ограничивает поступление в нее энергии, запасенной в индуктивных элементах стабилизаторов тока 3-1 (CT1)…3-N (CTN).

В случае пробоя силового транзистора одного из стабилизаторов тока 3-i (CTi)i=1…N происходит самопроизвольный разряд соответствующего индивидуального накопительного конденсатора 5-i i=1…N на нагрузку, подключенную к клеммам 8 и 9, что вызывает рост напряжения на ней. При превышении падения напряжения на нагрузке заданного порогового значения (Uпор) датчик напряжения 10 (ДН) вырабатывает сигнал, по которому включается тиристор V7, а выпрямительный блок 2 (ВБ) и блок управления 6 (БУ) выключаются. При этом прекращается заряд накопительных конденсаторов 5-1…5-N и отключаются работоспособные стабилизаторы тока 3-1 (CT1)…3-N (CTN), а открытый тиристор 7 шунтирует цепь нагрузки, подключенной к клеммам 8 и 9, существенно ограничивая ток в ее цепи и прикладываемое напряжение. Кроме того, накопительные конденсаторы 5-1…5-N отключенных работоспособных стабилизаторов тока 3-1 (CT1)…3-N (CTN) не разряжаются из-за наличия разделительных диодов 4-1…4-N, что существенно снижает токовую нагрузку на тиристор 7.

На фиг.2 приведены временные диаграммы тока в цепи нагрузки (iH), напряжения между электродами (u8-9) и тока в цепи тиристора 7 (i7), поясняющие принцип работы источника питания. В момент времени t1 начинает протекать импульс тока, амплитудную модуляцию которого осуществляют изменением числа включаемых стабилизаторов тока 3-1 (CT1)…3-N (CTN). При отсутствии возмущающих факторов процесс сварки заканчивается в момент времени t4 (сплошные и пунктирные линии диаграмм). При этом напряжение между электродами (клеммы 8, 9) не превышает максимальной заданной величины, равной U8-9(max).

В процессе формирования сварного соединения случайное уменьшение усилия сжатия электродов, нарушение контакта или электрический пробой транзистора одного из стабилизаторов тока 3-1 (CT1)…3-N(CTN) приводит к увеличению падения напряжения на нагрузке (фиг.1, клеммы 8, 9). В момент достижения напряжения на нагрузке величины порогового значения Uпор (t2) датчик напряжения 10 (ДН) (фиг.1) отключает блок управления 6 (БУ), выключает выпрямительный блок 2 (ВБ) и включает тиристор 7. Открытый тиристор 7 шунтирует цепь нагрузки, подключенной к клеммам 8-9, и проводит ток (i7), формируемый энергией запасенной в индуктивных элементах стабилизаторов тока 3-1 (CT1)…3-N(CTN) (период t2…t3). Кроме того, в случае электрического пробоя транзистора одного из стабилизаторов тока 3-i(CTi)i=1…N через открытый тиристор 7 дополнительно протекает ток разряда соответствующего индивидуального накопительного конденсатора 5-i i=1…N. В течение этого периода (период t2…t3) к электродам (клеммы 8-9) прикладывается лишь напряжение, равное падению напряжения на открытом тиристоре (U7≈1…2,5 В), что исключает возможность возбуждения дугового разряда между электродами (клеммы 8-9) и обеспечивает протекание в цепи нагрузки тока iН относительно малой величины.

Пример конкретного выполнения.

Сваривали две пластины из сплава Э-110 толщиной 0,25 мм. Использовали электроды со сферической поверхностью радиусом 4,0 мм. Материал электродов - БрХЦр. Усилие сжатия электродов задавали равным 30 Н, которое на порядок меньше расчетного значения, и тем самым при протекании сварочного тока обеспечивали условия для нарушения контакта в цепи электрод №1 - деталь №1 - деталь №2 - электрод №2. Длительность импульса тока задавали равной 16 мс. При этом модуляцию тока осуществляли по программе: сначала ток в цепи нагрузки увеличивали дискретно до уровня 1500 А, затем его кратковременно ограничивали до уровня 1000 А и вновь увеличивали, сначала до 2000 А, а потом до 3500 А, после чего ток отключали.

На фиг.3а приведены осциллограммы напряжения и тока в цепи нагрузки, при заданных параметрах режима сварки, которые свидетельствуют, что в момент повышения напряжения на нагрузке до уровня 8,6 В (точка А) создаются условия для возбуждения электрического дугового разряда, длительность которого составляет 1,3 мс. После погасания дуги (точка В) контакт в цепи нагрузки восстанавливается, что способствует протеканию тока малой величины за счет остаточной энергии, накопленной в индуктивных элементах сварочной цепи, и его последующему уменьшению до нулевого уровня (точка С). В период горения дуги максимальное значение ее напряжения составляет 23,2 В, а тока - 3500 А, что характеризует ее как очень мощный источник тела. В результате такого теплового воздействия оба электрода и поверхности свариваемых пластин были оплавлены.

На фиг.3б приведены осциллограммы напряжения и тока в цепи нагрузки, при заданных параметрах режима сварки, а также при использовании предлагаемого технического решения (источника питания для контактной сварки). В этом случае при превышении напряжения на нагрузке заданного порогового уровня 7,8 В (точка А) датчик напряжения обеспечивает включение тиристора, который обеспечивает шунтирование цепи нагрузки и ограничивает напряжение на ней на уровне 1,58 В (точка В). С этого момента в цепи нагрузки начинает протекать ток 640 А, который затем непрерывно уменьшается и достигает нулевого значения (точка С). При таком алгоритме изменения электрических параметров в цепи нагрузки полностью исключаются прожоги свариваемых деталей.

Таким образом, предложенный источник питания для контактной сварки обеспечивает контроль напряжения между электродами и принудительное его ограничение в критический момент, что исключает возможность возбуждения дугового разряда между электродами и, соответственно, предотвращает прожог свариваемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ СВАРКИ И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2236333C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ С УПРАВЛЯЕМЫМ ПЕРЕНОСОМ ЭЛЕКТРОДНОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2359796C1 |

| ОДНОФАЗНЫЙ СВАРОЧНЫЙ СТАБИЛИЗАТОР ТОКА | 2005 |

|

RU2299794C1 |

| Устройство для автоматической стабилизации электрической мощности в нагрузке | 1980 |

|

SU997016A1 |

| ОДНОФАЗНЫЙ СВАРОЧНЫЙ АППАРАТ | 2016 |

|

RU2644711C2 |

| Управляемый источник для контактной сварки на повышенных частотах | 1989 |

|

SU1682085A1 |

| АВТОМОБИЛЬНЫЙ СВАРОЧНЫЙ АГРЕГАТ | 1992 |

|

RU2042484C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ЭЛЕКТРОДВИГАТЕЛЯ ОТ РАБОТЫ ПРИ ОБРЫВЕ И НЕСИММЕТРИИ НАПРЯЖЕНИЙ ФАЗ СЕТИ | 2001 |

|

RU2204878C1 |

| Стабилизированный по напряжению вентильный магнитоэлектрический генератор | 2020 |

|

RU2726950C1 |

| Устройство для управления процессом дуговой приварки шпилек | 1988 |

|

SU1606277A1 |

Изобретение относится к источнику питания для контактной точечной сварки металлов и может быть использовано для производства сварных конструкций ответственного назначения. Изобретение позволяет повысить качество свариваемых изделий путем исключения прожогов при сварке. Накопительный конденсатор Снак источника разделен на N индивидуальных конденсаторов Синд. Емкость каждого из конденсаторов равна Синд=Снак/К. Конденсаторы подключены одними выводами ко входам соответствующих стабилизаторов тока и присоединенным к ним катодам разделительных диодов, аноды которых соединены с положительным полюсом выпрямительного блока. Вторыми выводами конденсаторы подсоединены к отрицательному полюсу выпрямительного блока и катоду тиристора, анод которого подключен к выходам стабилизаторов тока. Вход датчика напряжения подключен к выходным клеммам, а его выход соединен с управляющим электродом тиристора, входом блока управления и управляющим входом выпрямительного блока. 1 з.п. ф-лы, 3 ил.

1. Источник питания для контактной сварки униполярным током, модулированным по амплитуде, содержащий понижающий трансформатор, выпрямительный блок, вход которого соединен с выходом трансформатора, N стабилизаторов тока, включенных параллельно, входы которых соединены с положительным полюсом выпрямительного блока и одним выводом накопительного конденсатора Снак, две выходные клеммы для подключения нагрузки, одна из которых соединена с выходами стабилизаторов тока, а другая - с отрицательным полюсом выпрямительного блока и вторым выводом конденсатора, блок управления, выходы которого соединены с управляющими входами стабилизаторов тока индивидуальными линиями связи, отличающийся тем, что он дополнительно снабжен разделительными диодами, тиристором и датчиком напряжения, а накопительный конденсатор Снак разделен на N индивидуальных конденсаторов Синд, емкость каждого из которых равна Синд=Снак/N подключенных одними выводами ко входам соответствующих стабилизаторов тока и присоединенным к ним катодам разделительных диодов, аноды которых соединены с положительным полюсом выпрямительного блока, а вторыми выводами - к отрицательному полюсу выпрямительного блока и катоду тиристора, анод которого подключен к выходам стабилизаторов тока, при этом вход датчика напряжения подключен к выходным клеммам, а его выход соединен с управляющим электродом тиристора, входом блока управления и управляющим входом выпрямительного блока.

2. Источник питания по п.1, отличающийся тем, что выпрямительный блок выполнен на управляемых полупроводниковых вентилях тиристорах.

| СПОСОБ КОНТАКТНОЙ СВАРКИ И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2236333C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ И КОНТРОЛЯ ПРОЦЕССА КОНТАКТНОЙ СВАРКИ | 1999 |

|

RU2164846C1 |

| JP 2006055893 A, 02.03.2006 | |||

| KR 890003650 B1, 29.09.1989 | |||

| WO 2007029170 A1, 15.03.2007. | |||

Авторы

Даты

2010-05-20—Публикация

2008-07-28—Подача