Группа изобретений относится к дуговой сварке плавящимся электродом с периодическими замыканиями межэлектродного промежутка расплавленным металлом и может быть использована при ручной и механизированной сварке стыков магистральных и технологических трубопроводов, а также других металлоконструкций в различных отраслях промышленности.

Известен способ дуговой сварки (А.с. СССР №563241, В23К 9/00, 30.06.1977 г.), при котором в период замыкания межэлектродного промежутка расплавленным металлом непрерывно увеличивают сварочный ток и измеряют падение напряжения на жидкой перемычке. При достижении падения напряжения заданного порогового значения на завершающей стадии существования жидкой металлической перемычки ток кратковременно уменьшают.

Недостатком известного способа сварки является повышенное разбрызгивание металла в начальный период короткого замыкания при большой величине тока в сварочной цепи.

Известно устройство для дуговой сварки с короткими замыканиями (А.с. СССР №484055, В23К 9/00, 15.09.1975 г.). Оно содержит: источник питания постоянного тока для сварки; сварочный дроссель; коммутирующий тиристор; электрод; свариваемое изделие; вспомогательную токоограничительную цепь, состоящую из дросселя и резистора; датчик контроля перемычки; шунтирующую цепь, состоящую из вспомогательного тиристора, конденсатора, дополнительного источника питания постоянного тока и зарядного резистора. Устройство обеспечивает ограничение тока в сварочной цепи на завершающей стадии короткого замыкания до последующего возбуждения дуги. На этом этапе ток из цепи коммутирующего тиристора переключается в шунтирующую цепь, после чего ток в цепи нагрузки определяется величиной сопротивления вспомогательной токоограничительной цепи.

Недостатком такого устройства является отсутствие возможности отключения тока в начальный период короткого замыкания, что повышает вероятность разбрызгивания жидкого металла. Кроме того, устройство обеспечивает относительно медленное нарастание тока в сварочной цепи после возбуждения дуги и включения коммутирующего тиристора, что снижает ее тепловую мощность в этот период и, соответственно, уменьшает производительность процесса сварки.

Известен способ дуговой сварки (А.с. СССР №768108, В23К 9/00, БИ №2, 1984 г.). При этом способе сварки в период замыкания межэлектродного промежутка расплавленным металлом ток в сварочной цепи увеличивают и осуществляют непрерывное измерение напряжения между электродами, а в момент достижения его величины порогового значения ток в сварочной цепи уменьшают. После разрыва жидкой металлической перемычки и повторного возбуждения малоамперной дуги контролируют величину дугового напряжения и при достижении им опорной величины увеличивают ток в сварочной цепи на заданное время, а затем уменьшают до очередного замыкания.

К недостаткам известного способа сварки можно отнести отсутствие текущего контроля электрических параметров дуги в период параметрического дозирования энергии и возможности управления ими, что снижает стабильность процесса сварки и повышает вероятность разбрызгивания металла на этом этапе. Кроме того, достоверность информации о завершении периода короткого замыкания существенно зависит от многих случайных факторов, например изменения вылета электрода и нарушения контакта в электрической цепи, что предполагает использование сложных измерительных систем.

Для реализации известного способа сварки (А.с. №768108) предложено использовать устройство, в котором сварочная головка подключена к одной клемме источника постоянного тока через дроссель, а тиристорный ключ с принудительной коммутацией и шунтирующий его переменный резистор включены последовательно в сварочную цепь между другой клеммой источника постоянного тока и изделием. Кроме того, устройство содержит датчик непрерывного контроля размеров перемычки, блок сравнения дугового напряжения, источник опорного напряжения и линию задержки, которая дозирует энергию плавления электродного металла.

Недостатком известного устройства является использование в качестве коммутатора тока тиристорного ключа, быстродействие которого ограничено, что приводит к нарушению алгоритма работы при часто повторяющихся коротких замыканиях. Кроме того, из-за наличия дросселя в сварочной цепи не обеспечивается быстрое нарастание тока в начальный период дозирования энергии, что уменьшает тепловую мощность дуги и снижает эффективность процесса сварки.

Известен способ дуговой сварки плавящимся электродом с принудительным гашением дуги перед коротким замыканием межэлектродного промежутка (с.9 в кн.: Технологические свойства сварочной дуги в защитных газах/ В.А.Ленивкин, Н.Г.Дюргеров, Х.Н.Сагиров. - М.: Машиностроение, 1989. - 264 с.).

Для осуществления этого способа сварки применяют источник питания, выходное напряжение которого не превышает суммарного значения приэлектродных падений напряжения дуги. Полный цикл процесса сварки состоит из трех этапов. На первом этапе осуществляется замыкание межэлектродного промежутка расплавленным металлом. На втором этапе, который начинается в момент разрушения жидкой металлической перемычки, возбуждается и горит дуга за счет ЭДС самоиндукции сварочной цепи. В момент снижения напряжения сварочной цепи до критического уровня дуга принудительного гаснет, и начинается третий этап, длящийся 2...80 мс до очередного замыкания межэлектродного промежутка.

К недостаткам известного способа сварки с естественными перерывами в горении дуги и источника питания для его осуществления относятся низкая стабильность процесса и большое разбрызгивание металла в момент разрыва перемычки при максимальном заданном значении тока короткого замыкания. Кроме того, такой принцип управления током невозможно использовать при ручной сварке покрытыми электродами по причине низкой надежности начального и повторного возбуждения дуги.

Известен однофазный сварочный выпрямитель для дуговой сварки покрытыми электродами (Патент RU 2086372, С1, В23К 9/095, опубл. 10.08.97 г. Бюл. №22). Он содержит: трансформатор с двумя вторичными обмотками; двухполупериодный тиристорный выпрямитель; блок подпитки; фазорегулирующее устройство; блок управления тиристорами выпрямителя; два пороговых устройства; симметричный тиристор, подключенный параллельно входу двухполупериодного тиристорного выпрямителя и основной вторичной обмотке трансформатора; блок управления симметричным тиристором; линию задержки, вход которой соединен с выходом первого порогового устройства, а выход - с запрещающими входами блока управления симметричным тиристором и блока управления тиристорами выпрямителя. При этом разрешающие входы блока управления симметричным тиристором и блока управления тиристорами выпрямителя соединены с выходом второго порогового устройства; выход блока управления симметричным тиристором соединен с управляющим электродом симметричного тиристора; дополнительная обмотка трансформатора соединена с входом блока подпитки и фазорегулирующего устройства, выход которого соединен с входом блока управления тиристорами выпрямителя; входы первого и второго пороговых устройств подключены к выходам тиристорного выпрямителя и блока подпитки, соединенным параллельно между собой.

К недостаткам известного однофазного сварочного выпрямителя можно отнести то, что шунтирование основной вторичной обмотки трансформатора симметричным тиристором осуществляется в процессе сварки с момента достижения завершающей стадии короткого замыкания до окончания текущего полупериода переменного тока. На этом этапе, длительность которого может достигать 10 мс, после разрыва жидкой металлической перемычки возбуждение и последующее горение дуги происходят при минимальном значении тока, задаваемым блоком подпитки, что снижает эффективность нагрева торца электрода и свариваемого металла, а также способствует «залипанию» электрода при случайном соприкосновении его с изделием. Кроме того, при последующем включении сварочного тока скорость его нарастания существенно ограничена индуктивностью сварочной цепи. При этом предлагаемый принцип шунтирования тока может быть реализован только в случае использования трансформаторов с падающей внешней вольтамперной характеристикой, что исключает его применение в источниках питания с жесткой внешней вольтамперной характеристикой для механизированной сварки плавящимся электродом.

Известен способ стабилизации переноса электродного металла и снижения его разбрызгивания при сварке короткой дугой в среде углекислого газа (ж. «Сварочное производство», 1980 г., №6, с.9-10). При этом кратковременно уменьшают сварочный ток и в начальный этап формирования короткого замыкания, и на завершающей стадии существования жидкой металлической перемычки. В частности, в начальный этап формирования короткого замыкания, после снижения напряжения на межэлектродном промежутке до 8…12 В, ток ограничивают до 2…10 А на период 0,7…1 мс. На завершающей стадии существования жидкой металлической перемычки при достижении падения напряжения на ней порогового значения ток уменьшают с 300…500 до 20…40 А в течение 30…40 мкс. После разрыва жидкой металлической перемычки возбуждается сначала малоамперная дуга, а затем ее ток увеличивают до исходного значения.

Недостатком известного способа стабилизации переноса электродного металла и снижения его разбрызгивания при сварке является то, что ограничение тока в начальной стадии формирования короткого замыкания осуществляют лишь после слияния капли расплавленного металла со сварочной ванной, что не исключает возможности разбрызгивания жидкого металла на этапе слияния. Кроме того, разбрызгивание жидкого металла возможно и на завершающем этапе существования перемычки, так как ее разрушение осуществляется при токе 20 А и более. При этом характер нарастания тока в сварочной цепи после возбуждения дуги существенно зависит от момента подачи управляющего сигнала, что отрицательно влияет на стабильность процесса сварки.

Известно устройство для дуговой сварки с короткими замыканиями дугового промежутка (А.с. СССР №856705, В23К 9/00, В23К 9/09, БИ №31, 1981 г.). Оно содержит: силовой тиристор, включенный между источником питания и дуговым промежутком; коммутирующие тиристоры; резисторы; коммутирующий конденсатор; датчик момента коммутации; систему управления тиристорами; пороговый элемент. При этом коммутирующие тиристоры соединены по мостовой схеме и включены параллельно дуговому промежутку и силовому тиристору, причем коммутирующий конденсатор включен в диагональ тиристорного моста, тиристоры одной из диагональных ветвей моста зашунтированы резисторами, а параллельно коммутирующему конденсатору через пороговый элемент подключена система управления тиристорами.

Недостатком известного устройства является зависимость его работоспособности от уровня заряда коммутирующего конденсатора, что накладывает ограничение на его быстродействие и способствует нарушению алгоритма работы. Кроме того, в случае разрушения жидкой металлической перемычки в период выключения (восстановления запирающих свойств) силового тиристора возбуждение дуги затруднено, так как на этом этапе коммутирующий конденсатор относительно большой емкости (С=800…2000 мкФ) шунтирует межэлектродный промежуток, что нарушает устойчивость энергетической системы «источник питания - дуга».

Известны способ управления процессом сварки с короткими замыканиями и устройство для его осуществления (Патент США №4954691, В23К 9/10, опубл. 04.09.1990 г.). Предложенные технические решения предусматривают кратковременное уменьшение сварочного тока на начальном этапе формирования короткого замыкания, затем в период установившегося короткого замыкания сварочный ток увеличивают в соответствии с динамическими свойствами источника питания, а на завершающей стадии существования жидкой металлической перемычки сварочный ток вновь кратковременно уменьшают. При этом состояние жидкой металлической перемычки оценивают по скорости изменения падения напряжения на ней. После разрушения жидкой металлической перемычки возбуждают малоамперную дугу, а затем ее ток увеличивают до заданной величины.

Недостатком известного способа управления процессом сварки с короткими замыканиями является то, что с целью исключения нарушения алгоритма работы устройства начало анализа скорости изменения падения напряжения на жидкой металлической перемычке осуществляют лишь после кратковременной принудительной задержки, в период действия которой разрушение жидкой металлической перемычки будет сопровождаться повышенным разбрызгиванием. Кроме того, после возбуждения малоамперной дуги затяжной характер последующего увеличения тока до заданной величины не обеспечивает требуемой интенсивности нагрева и, следовательно, снижает производительность процесса сварки.

Устройство для осуществления известного способа управления процессом сварки с короткими замыканиями содержит источник постоянного тока, транзистор, диод, токоограничительный резистор, электролитический конденсатор, электрод и свариваемое изделие. При этом клемма «минус» источника постоянного тока соединена со свариваемым изделием, а клемма «плюс» источника постоянного тока соединена с одним выводом дросселя. Другой вывод дросселя соединен с анодом диода и коллектором транзистора. Катод диода соединен с выводом «плюс» электролитического конденсатора и одним выводом токоограничительного резистора, другой вывод которого соединен с выводом «минус» электролитического конденсатора, а также с эмиттером транзистора и с электродом. В процессе сварки ограничение тока в начальный и завершающий моменты короткого замыкания осуществляется посредством выключения транзистора.

К недостаткам известного устройства можно отнести относительно плавный спад тока в сварочной цепи при выключении транзистора в начальный и завершающий этап короткого замыкания в сварочной цепи, что обусловлено процессом заряда электролитического конденсатора до уровня, определяемого токоограничительным резистором. Такой характер изменения тока не исключает разбрызгивания металла на этапе формирования короткого замыкания межэлектродного промежутка. При этом на токоограничительном резисторе рассеивается значительная тепловая мощность. Последующее шунтирование токоограничительной цепи при включении транзистора приводит к увеличению тока до заданного уровня, однако, скорость его нарастания относительно мала и определяется инерционными свойствами сварочной цепи, в частности величиной индуктивности дросселя. Такой характер нарастания тока снижает эффективность нагрева зоны сварки и производительность процесса.

Наиболее близкими к заявляемым изобретениям, выбранными в качестве прототипов, являются устройство для дуговой сварки с короткими замыканиями и способ управления им (Патент США №6501049, МПК В23К 9/073, В23К 9/09, В23К 9/06, опубл. 31.12.2002 г.). Эти устройство и способ управления им обеспечивают перенос расплавленного электродного металла в сварочную ванну за счет сил поверхностного натяжения посредством предлагаемого алгоритма управления величиной сварочного тока. В частности, в момент начала короткого замыкания сварочный ток уменьшают с базового уровня, равного 50…100 А, до 10 А на период времени 0,75 мс, по истечении которого его снова увеличивают сначала резко, а затем плавно. В период короткого замыкания измеряют скорость роста падения напряжения на жидкой металлической перемычке между электродом и свариваемым изделием. При достижении скорости роста этого напряжения заданного значения сварочный ток резко уменьшают до 5 А. После разрушения жидкой металлической перемычки и возбуждения малоамперной дуги сварочный ток увеличивают до пикового уровня и по истечении 1…2 мс уменьшают экспоненциально до базового уровня, затем цикл изменения тока повторяют.

Недостатком известного способа управления переносом расплавленного электродного металла в процессе сварки является наличие зависимости задаваемых и контролируемых электрических параметров от типа защитного газа, материала, диаметра и скорости подачи сварочной проволоки, что усложняет настройку оборудования. Кроме того, при сварке возможно разбрызгивание расплавленного металла в начальный момент короткого замыкания при базовом токе 50…100 А. Этому способствует и относительно высокая скорость нарастания тока после его предварительного ограничения в начальный период короткого замыкания, а также случайные короткие замыкания межэлектродного промежутка в период протекания тока пикового уровня. В случае ошибочного срабатывания системы управления в завершающий период короткого замыкания и соответствующего ограничения тока до 5 А возможно нарушение процесса сварки из-за «примерзания» электрода к изделию.

Известное устройство, обеспечивающее реализацию предлагаемого способа управления переносом расплавленного электродного металла в процессе сварки, содержит источник питания постоянного тока, транзистор, токоограничительный резистор, дроссель, датчик тока, блок управления, электрод и свариваемое изделие. Источник питания постоянного тока представляет собой управляемый транзисторный инвертор с частотой преобразования энергии сети 18 кГц. Его клемма «минус» соединена со свариваемым изделием через датчик тока, а клемма «плюс» соединена с коллектором транзистора и одним выводом токоограничительного резистора. Другой вывод токоограничительного резистора соединен с эмиттером транзистора и с одним выводом обмотки дросселя. Другой вывод обмотки дросселя подключен к электроду. Первый вход блока управления подключен к электроду, а второй вход соединен с выходом датчика тока. Один выход блока управления подключен к базе транзистора, а второй его выход соединен с управляющим входом источника питания постоянного тока. При этом заданный алгоритм изменения тока в сварочной цепи обеспечивают посредством управления состоянием транзистора и выходными параметрами быстродействующего источника питания постоянного тока.

К недостаткам известного устройства можно отнести использование в качестве токоограничительного элемента резистора, на котором рассеивается значительная тепловая мощность. Кроме того, при включении транзистора и, соответственно, шунтировании токоограничительного резистора ток нарастает до заданного уровня относительно медленно, что определяется инерционными свойствами сварочной цепи, в частности величиной индуктивности дросселя. Для реализации заданного алгоритма работы блок управления предполагает использование сложной схемы на базе цифровых контроллеров, что существенно повышает стоимость устройства. При этом известное устройство предназначено только для реализации процесса механизированной сварки плавящимся электродом и, следовательно, его невозможно использовать для ручной дуговой сварки покрытыми электродами.

Задачей изобретений является устранение разбрызгивания металла в период короткого замыкания при ручной и механизированной дуговой сварке плавящимся электродом с использованием источников питания общепромышленного назначения.

Поставленная задача решается тем, что в способе дуговой сварки с управляемым переносом электродного металла, также как в прототипе, в начальный период короткого замыкания сварочный ток уменьшают, затем его увеличивают и вновь уменьшают в завершающий период короткого замыкания, а после возбуждения дуги ток увеличивают до пикового уровня и затем плавно уменьшают до базового уровня.

Согласно изобретению перед коротким замыканием сварочный ток шунтируют и обеспечивают сначала его уменьшение до нулевого уровня, затем в период короткого замыкания осуществляют изменение сварочного тока пропорционально электрической проводимости жидкой металлической перемычки и в завершающий момент короткого замыкания вновь уменьшают сварочный ток до нулевого уровня, а после окончания короткого замыкания шунтирование исключают и возбуждают дугу при пиковом уровне сварочного тока.

Для осуществления поставленной задачи предлагается использовать устройство для дуговой сварки с управляемым переносом электродного металла, содержащее также, как и прототип, источник питания постоянного тока, транзистор, дроссель, датчик тока, блок управления, электрод и свариваемое изделие.

Согласно изобретению в его состав дополнительно введены N-диодов, соединенных последовательно и согласно, стабилитрон и линия задержки. При этом дроссель выполнен с насыщающимся магнитопроводом и секционированной обмоткой, крайние выводы которой подключены, соответственно, к клемме «плюс» источника питания и к электроду, а отвод от нее подключен к аноду первого диода, катод N-диода соединен с катодом стабилитрона и с коллектором транзистора, эмиттер которого соединен с анодом стабилитрона и клеммой «минус» источника питания, между которой и свариваемым изделием включен датчик тока, связанный посредством линии задержки с одним из входов блока управления, другой вход которого соединен с электродом, а выход блока управления подключен к базе транзистора.

Количество (N) диодов шунтирующей цепи выбирают по формуле

N=(Uш-UКЭнас)/Uпр,

где Uш - суммарное падение напряжения на элементах шунтирующей цепи;

UКЭнас - напряжение насыщения коллектор - эмиттер открытого транзистора;

Uпр - прямое напряжение одного диода.

Предлагаемый способ дуговой сварки с управляемым переносом электродного металла основан на использовании эффекта шунтирования тока, протекающего в цепи нагрузки, и ограничения падения напряжения на элементах шунтирующей цепи. Так, в момент, предшествующий очередному короткому замыканию в цепи электрод-изделие, который определяют по соответствующему уменьшению напряжения дуги, сварочный ток переключают в параллельную шунтирующую цепь. При этом ток источника питания не прерывается, а продолжает нарастать в связи с уменьшением сопротивления нагрузки. Учитывая, что задаваемое падение напряжения (менее 10 В) на элементах шунтирующей цепи меньше напряжения, необходимого для горения электрической дуги, происходят ее принудительное гашение и отключение тока в цепи электрод-изделие. В результате последующее слияние расплавленного электродного металла со сварочной ванной происходит при нулевом уровне тока. Таким образом, в короткий промежуток времени (доли миллисекунды) с момента гашения дуги до слияния расплавленного электродного металла со сварочной ванной создаются благоприятные условия, при которых исключаются все возмущающие факторы, провоцирующие разбрызгивание жидкого металла.

Положительная роль шунтирования тока проявляется и в период, который длится с момента слияния расплавленного электродного металла со сварочной ванной до последующего разрушения жидкой металлической перемычки. В частности, в большей степени проявляется зависимость тока от проводимости цепи электрод-изделие, так как прикладываемое к жидкой металлической перемычке напряжение относительно мало и стабильно по величине. При этом по мере слияния расплавленного электродного металла со сварочной ванной проводимость формируемой жидкой металлической перемычки плавно изменяется сначала от нуля до максимального значения, а затем, по мере уменьшения диаметра шейки перемычки, вновь уменьшается до нуля, что вызывает пропорциональное изменение тока в цепи электрод-изделие и обратно пропорциональное - в шунтирующей цепи. Характер распределения тока между шунтирующей цепью и цепью электрод-изделие не зависит от динамических свойств источника питания. Кроме того, исключается возможность самопроизвольного увеличения тока в цепи электрод-изделие как на этапе формирования перемычки, так и на завершающем этапе ее существования. Все это подтверждает, что предлагаемые меры оптимизируют перенос расплавленного электродного металла в сварочную ванну и исключают его разбрызгивание.

Шунтирование цепи электрод-изделие после разрушения жидкой металлической перемычки (в течение короткого промежутка времени - менее 1 мс) предупреждает возможность возбуждения сварочной дуги и обеспечивает дальнейший рост тока источника питания. Затем, в момент отключения шунтирующей цепи, создаются условия для бесконтактного возбуждения дуги при максимальном (пиковом) за период действия шунтирующей цепи токе источника питания, что повышает эффективность нагрева торца электрода и свариваемого изделия. По мере горения дуги сварочный ток снижается в соответствии с динамическими свойствами электрической цепи до установленного уровня.

Для осуществления способа дуговой сварки с управляемым переносом электродного металла предложено использовать устройство, работающее совместно с источником постоянного тока общепромышленного назначения. Отличительной особенностью такого оборудования является возможность подключения шунтирующей цепи параллельно цепи электрод-изделие посредством силового транзистора по сигналу датчика напряжения и последующего отключения шунтирующей цепи по сигналу датчика тока. При этом в процессе переноса расплавленного электродного металла в сварочную ванну осуществляется саморегулируемое изменение тока пропорционально электрической проводимости цепи электрод-изделие, что существенно упрощает принцип управления переносом металла, исключает его разбрызгивание, расширяет технологические возможности сварки плавящимся электродом и упрощает схемное решение оборудования.

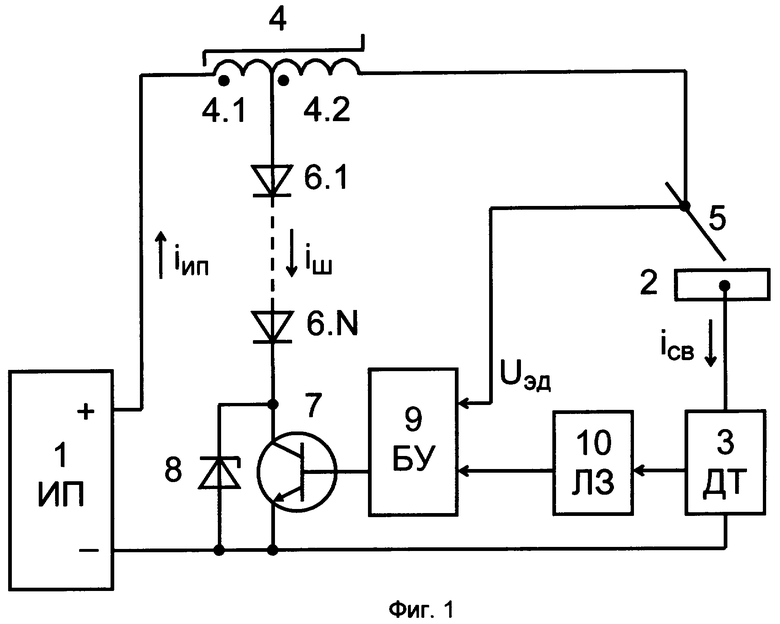

На фиг.1 представлена функциональная схема устройства для осуществления способа сварки.

На фиг.2 представлены временные диаграммы напряжения (Uэд) между электродом и изделием, тока (iип) в цепи источника питания, сварочного тока (iсв) в цепи электрод - изделие и тока (iш) в шунтирующей цепи, поясняющие суть способа сварки.

На фиг.3 представлены осциллограммы тока (iсв) в цепи электрод - изделие и напряжения (Uэд) между электродом и изделием при ручной дуговой сварке покрытым электродом.

В состав устройства (фиг.1) для осуществления предлагаемого способа сварки с управляемым переносом электродного металла входит: источник питания 1 (ИП) постоянного тока; свариваемое изделие 2; датчик тока 3 (ДТ); дроссель 4 с насыщающимся магнитопроводом и секционированной обмоткой (секции 4.1 и 4.2); электрод 5; N-диодов (6.1…6.N), соединенных последовательно и согласно; транзистор 7; стабилитрон 8; блок управления 9 (БУ); линия задержки 10 (ЛЗ). При этом крайние выводы обмотки дросселя 4 подключены, соответственно, к клемме «плюс» источника питания 1 (ИП) и к электроду 5, а отвод от нее подключен к аноду первого диода (6.1). Катод N-диода (6.N) соединен с катодом стабилитрона 8 и с коллектором транзистора 7, эмиттер которого соединен с анодом стабилитрона 8 и клеммой «минус» источника питания 1 (ИП). Между клеммой «минус» источника питания 1 (ИП) и свариваемым изделием 2 включен датчик тока 3 (ДТ), выход которого соединен с входом линии задержки 10 (ЛЗ), а ее выход соединен с одним из входов блока управления 9 (БУ), другой вход которого соединен с электродом 5. Выход блока управления 9 (БУ) соединен с базой транзистора 7.

В качестве источника питания 1 (ИП) можно использовать сварочные выпрямители общепромышленного назначения: с жесткой внешней вольтамперной характеристикой (например, ВДГ-303) - при механизированной сварке плавящимся электродом; с падающей внешней вольтамперной характеристикой (например, ВД-306) - при ручной дуговой сварке покрытым электродом. Датчиком тока 3 (ДТ) может служить бесконтактный датчик CSLA1DJ (Honeywell), основанный на эффекте Холла. В качестве блока управления 9 (БУ) можно использовать электронное устройство на базе полупроводниковых компараторов напряжения К554САЗ (LM311) и усилителя мощности IR2110. Линия задержки 10 (ЛЗ) может быть реализована на одновибраторе CD4047.

В исходном состоянии транзистор 7 (фиг.1) закрыт, а между электродом 5 и изделием 2 горит электрическая сварочная дуга, ток iсв которой, как правило, превышает 30 А (период 1-2, фиг.2). При этом ток iип источника питания равен току iсв сварочной дуги и протекает по цепи: клемма «плюс» источника питания 1 (ИП), обмотка дросселя 4 (секции 4.1 и 4.2), электрическая сварочная дуга, горящая между электродом 5 и изделием 2, датчик тока 3 (ДТ), клемма «минус» источника питания 1 (ИП) (фиг.1). Блок управления 9 (БУ) одним из входов контролирует напряжение Uэд электрической сварочной дуги. В этот период индуктивность дросселя 4 минимальна, так как при протекающем токе свыше 10 А его магнитопровод насыщен.

В процессе горения дуги (интервал 1-2, фиг.2) торец металлического стержня электрода интенсивно нагревается и оплавляется, в результате чего образуется некоторый объем жидкого металла, который непрерывно увеличивается в размерах и приближается к поверхности расплавленной сварочной ванны на изделии. Это способствует уменьшению длины дуги и, следовательно, ее напряжения Uэд.

При снижении напряжения Uэд электрической сварочной дуги до заданного порогового уровня Uпор (момент 2, фиг.2) блок управления 9 (БУ) включает транзистор 7 (фиг.1), подавая сигнал на его базу. С этого момента параллельно сварочной цепи (электрод 5 - изделие 2) подключается шунтирующая цепь (диоды 6.1…6.N и открытый транзистор 7), падение напряжения Uш на элементах которой существенно меньше текущего значения напряжения (Uэд=Uпор) электрической сварочной дуги. В результате осуществляются принудительное гашение дуги и отключение сварочного тока (iсв=0). Величину суммарного падения напряжения Uш на элементах шунтирующей цепи задают исходя из условия

Uнкз<Uш<Uккз,

где Uнкз и Uккз - напряжение между электродом и изделием, соответственно, в начальный и завершающий период короткого замыкания при заданных параметрах режима сварки без управляющего воздействия на перенос электродного металла (пунктирные линии на временных диаграммах фиг.2).

Таким образом, в момент гашения дуги ток источника питания iип переключается из сварочной цепи в шунтирующую цепь (iип=iш) и начинает протекать по цепи: клемма «плюс» источника питания 1 (ИП), обмотка дросселя 4 (секция 4.1), диоды 6.1…6.N, коллектор-эмиттер открытого транзистора 7, клемма «минус» источника питания 1 (ИП). С этого момента из-за снижения сопротивления нагрузки ток iип источника питания 1 (ИП) начинает непрерывно увеличиваться в соответствии с его динамическими свойствами вплоть до последующего возбуждения дуги. Количество (N) диодов шунтирующей цепи выбирают по формуле

N=(Uш-UКЭнас)/Uпр,

где Uш - суммарное падение напряжения на элементах шунтирующей цепи;

UКЭнас - напряжение насыщения коллектор - эмиттер открытого транзистора;

Uпр - прямое напряжение одного диода.

После подключения шунтирующей цепи и гашения дуги создаются благоприятные условия для образования жидкой металлической перемычки в цепи электрод - изделие, так как сформированный на торце электрода 5 (фиг.1) объем расплавленного металла, ранее сильно деформированный, приобретает правильную, симметричную относительно оси электрода форму и вытягивается в направлении сварочной ванны (изделие 2). Этому способствует и соответствующее перемещение металла сварочной ванны, вызываемое неуравновешенностью гидростатического давления. Последующее слияние расплавленного электродного металла со сварочной ванной происходит при нулевом значении тока (момент 3, фиг.2), что полностью исключает разбрызгивание металла в начальный момент формирования жидкой перемычки.

В начальный период формирования жидкой металлической перемычки (период 3-4, фиг.2) электрическая проводимость цепи электрод - изделие изменяется от нуля до определенного максимального значения и, следовательно, снижается падение напряжения на ней (Uнкз<Uш). При этом сварочный ток iсв в цепи электрод 5 - изделие 2 пропорционально увеличивается от нуля до текущего значения тока iип источника питания 1 (ИП), а ток iш в шунтирующей цепи (диоды 6.1…6.N и открытый транзистор 7) уменьшается до нуля (момент 4, фиг.2). Таким образом, в этот период времени ток iип источника питания распределяется по двум параллельным цепям нагрузки пропорционально их электрической проводимости.

По окончании процесса переключения тока (момент 4, фиг.2) и стабилизации проводимости жидкой металлической перемычки вся энергия источника питания 1 (ИП) направлена на устранение короткого замыкания в цепи электрод 5 - изделие 2. При этом ток iип источника питания, равный сварочному току iсв, протекает по цепи: клемма «плюс» источника питания 1 (ИП), обмотка дросселя 4 (секции 4.1 и 4.2), жидкая металлическая перемычка между электродом 5 и изделием 2, датчик тока 3 (ДТ), клемма «минус» источника питания 1 (ИП) (фиг.1). Так как ток (iсв=iип) в сварочной цепи продолжает непрерывно увеличиваться, в соответствии с динамическими свойствами источника питания незначительно повышается падение напряжения на жидкой металлической перемычке (период 4-5, фиг.2).

На завершающей стадии короткого замыкания (период 5-6, фиг.2) диаметр шейки жидкой металлической перемычки резко уменьшается и, следовательно, снижается ее электрическая проводимость, а скорость роста падения напряжения на ней увеличивается. При этом максимальная величина падения напряжения на жидкой металлической перемычке ограничена падением напряжения Uш на элементах шунтирующей цепи (диоды 6.1…6.N и открытый транзистор 7) (фиг.1). Такие условия обеспечивают резкое уменьшение сварочного тока iсв в цепи электрод 5 - изделие 2 до минимального значения и, соответственно, резкое увеличение тока iш в шунтирующей цепи до величины, соизмеримой с током iип источника питания (момент 6, фиг.2). В этот период времени ток iип источника питания вновь распределяется по двум параллельным цепям нагрузки пропорционально их электрической проводимости.

Затем по истечении короткого промежутка времени (период 6-7, фиг.2) процесс разрушения перемычки в цепи электрод - изделие становится необратимым, так как ее жидкий металл непрерывно втягивается в сварочную ванну силами поверхностного натяжения. Сварочный ток iсв в цепи электрод - изделие в этот период снижается до нулевого уровня к моменту разрушения жидкой металлической перемычки (момент 7, фиг.2), а ток iш в шунтирующей цепи повышается до уровня тока iип в цепи источника питания 1 (ИП). Такой характер изменения тока в цепи электрод - изделие на завершающей стадии существования перемычки полностью исключает разбрызгивание расплавленного металла. После ликвидации жидкой металлической перемычки между электродом 5 и изделием 2 ток iип источника питания 1 (ИП) протекает по цепи: клемма «плюс» источника питания 1 (ИП), обмотка дросселя 4 (секция 4.1), диоды 6.1…6.N, коллектор-эмиттер открытого транзистора 7, клемма «минус» источника питания 1 (ИП) (фиг.1).

В момент, когда сварочный ток iсв в цепи электрод - изделие принимает нулевое значение (момент 7, фиг.2), датчик тока 3(ДТ) запускает линию задержки 10 (ЛЗ), которая по истечении заданного периода времени (период 7-8, фиг.2) подает сигнал на соответствующий вход блока управления 9 (БУ). Блок управления 9 (БУ) отключает сигнал с базы транзистора 7, что обеспечивает его выключение (момент 8, фиг.2). Ток

iш в цепи обмотки дросселя 4 (секция 4.1), равный максимальному с момента подключения шунтирующей цепи значению тока iип max источника питания 1 (ИП), прерывается, что способствует формированию ЭДС самоиндукции. При этом ЭДС каждой секции (4.1 и 4.2) обмотки дросселя 4 и напряжение источника питания 1 (ИП) суммируются и прикладываются к электроду 5 и изделию 2, что обеспечивает бесконтактное возбуждение электрической сварочной дуги между ними. С целью предупреждения электрического пробоя полупроводниковых переходов транзистора 7, прикладываемое к его коллектору и эмиттеру напряжение, равное сумме напряжения источника питания 1 (ИП) и ЭДС обмотки (секция 4.1) дросселя 4, ограничивают стабилитроном 8, напряжение стабилизации (Uст) которого выбирают из условия

U20<Uст<UКЭ max,

где U20 - напряжение холостого хода источника питания 1;

UКЭ max - максимально допустимое напряжение коллектор - эмиттер транзистора 7.

Высокая скорость нарастания тока iсв сварочной дуги после ее возбуждения и относительно большая его амплитуда (iсв=iип max) обусловлены тем, что осуществляется переключение этого тока из шунтирующей цепи (iип max=iш) в цепь электрод - изделие при минимальной индуктивности дросселя 4, магнитопровод которого насыщен. В процессе последующего горения дуги ее ток iсв, равный току iип источника питания, уменьшается в соответствии с динамическими свойствами источника питания до величины, определяемой исходными параметрами режима сварки.

Затем все процессы повторяются вновь, а их периодичность будет зависеть от особенностей конкретного способа сварки плавящимся электродом.

Пример осуществления способа дуговой сварки с управляемым переносом электродного металла посредством предлагаемого устройства

Выполняли ручную дуговую сварку двух пластин (250×100×3) мм встык из стали Ст.3 на постоянном токе обратной полярности покрытым электродом УОНИИ-13/55 диаметром 2,5 мм. В качестве источника питания использовали сварочный выпрямитель ВД-306. Сварку осуществляли при минимальной длине дуги и действующем значении сварочного тока 70...75 А. На фиг.3 приведен фрагмент осциллограмм тока (iсв) в сварочной цепи и напряжения (UЭД) между электродом и изделием (µi=37,5 А/дел; µv=17,5 В/дел; µt=3,11 мс/дел).

Анализ осциллограмм показывает, что в процессе горения дуги и, соответственно, плавления торца металлического стержня электрода ее напряжение уменьшается. При достижении напряжения порогового уровня 12,5 В подключается шунтирующая цепь, содержащая транзистор и три диода (N=3). В этот момент дуга гаснет, о чем свидетельствуют отключение сварочного тока и снижение прикладываемого к цепи электрод - изделие напряжения до 4,5 В. По истечении 0,37 мс происходит слияние расплавленного электродного металла со сварочной ванной при нулевом токе, после чего в течение 0,39 мс сварочный ток нарастает пропорционально увеличивающейся проводимости жидкой металлической перемычки, а падение напряжения на ней снижается до 1,5…1,7 В. Затем в течение 12,7 мс сварочный ток продолжает увеличиваться и нарастает до 90…110 А, а напряжение на жидкой металлической перемычке плавно растет до 1,8…1,9 В. По истечении этого времени напряжение на жидкой металлической перемычке резко увеличивается за 0,9 мс до уровня падения напряжения на элементах шунтирующей цепи, равного 4,5 В. При этом сварочный ток резко уменьшается пропорционально снижающейся проводимости жидкой металлической перемычки и переключается в шунтирующую цепь, что создает условия для ликвидации перемычки при нулевом токе. По истечении 0,55 мс после разрушения перемычки шунтирующая цепь отключается и возбуждается дуга бесконтактным способом при максимальном сварочном токе, равном 90…110 А, который затем снижается до заданного действующего значения 70…75 А.

Таким образом, предложенные способ дуговой сварки с управляемым переносом электродного металла и устройство для его осуществления обеспечивают управляемый перенос расплавленного электродного металла при ручной и механизированной сварке с использованием традиционных источников питания общепромышленного назначения. При этом перенос расплавленного электродного металла в период короткого замыкания осуществляется без разбрызгивания, а после его завершения и возбуждения дуги повышается эффективность нагрева свариваемого металла. Это обусловлено специальным алгоритмом распределения тока в сварочной и шунтирующей цепях, который обеспечивается устройством с относительно простым схемным решением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки плавящимся электродом | 1990 |

|

SU1712095A1 |

| Способ дуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1985 |

|

SU1310140A1 |

| ОДНОФАЗНЫЙ СВАРОЧНЫЙ ВЫПРЯМИТЕЛЬ | 1992 |

|

RU2086372C1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ СВАРКИ В АКТИВНЫХ ГАЗАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353484C2 |

| СПОСОБ ЗАЖИГАНИЯ ДУГИ ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ С КОМБИНИРОВАНИЕМ ЭТАПОВ МЯГКОГО И ГОРЯЧЕГО ПУСКОВ | 2010 |

|

RU2467845C2 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1984 |

|

SU1168367A1 |

| Способ дуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка и устройство для его осуществления | 1985 |

|

SU1292959A1 |

| Устройство для возбуждения дуги при сварке плавящимся электродом (его варианты) | 1982 |

|

SU1084119A1 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1978 |

|

SU1058170A1 |

| Устройство для стабилизации сварочного тока при сварке постоянным током с периодическими короткими замыканиями | 1981 |

|

SU1087282A1 |

Группа изобретений относится к способу и устройству дуговой сварки плавящимся электродом и может быть использована при ручной и механизированной сварке стыков магистральных и технологических трубопроводов, а также других металлоконструкций в различных отраслях промышленности. В процессе сварки осуществляют управление переносом электродного металла в период короткого замыкания. Перед началом короткого замыкания сварочный ток шунтируют и обеспечивают сначала его уменьшение до нулевого уровня. Затем в период короткого замыкания осуществляют изменение сварочного тока пропорционально электрической проводимости жидкой металлической перемычки. В завершающий момент короткого замыкания вновь уменьшают сварочный ток до нулевого уровня. После окончания короткого замыкания шунтирование исключают и возбуждают дугу при пиковом уровне сварочного тока, который в процессе горения дуги плавно уменьшают до базового уровня. Устройство содержит источник питания постоянного тока, транзистор, дроссель, датчик тока, блок управления, электрод, стабилитрон, линию задержки и N-диодов, соединенных последовательно и согласно. Дроссель выполнен с насыщающимся магнитопроводом и секционированной обмоткой. В результате устраняется разбрызгивание металла в период короткого замыкания. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Способ дуговой сварки с управляемым переносом электродного металла, включающий уменьшение сварочного тока в начальный период короткого замыкания, затем его увеличение и уменьшение в завершающий период короткого замыкания, а после возбуждения дуги увеличение сварочного тока до пикового уровня и затем плавное его уменьшение до базового уровня, отличающийся тем, что перед коротким замыканием сварочный ток шунтируют и обеспечивают сначала его уменьшение до нулевого уровня, затем в период короткого замыкания осуществляют изменение сварочного тока пропорционально электрической проводимости жидкой металлической перемычки и в завершающий момент короткого замыкания сварочный ток вновь уменьшают до нулевого уровня, а после окончания короткого замыкания шунтирование исключают и возбуждают дугу при пиковом уровне сварочного тока.

2. Устройство для дуговой сварки с управляемым переносом электродного металла, содержащее источник питания постоянного тока, транзистор, дроссель, датчик тока, блок управления и электрод, отличающееся тем, что оно дополнительно снабжено соединенными последовательно и согласно N-диодами, стабилитроном и линией задержки, при этом дроссель выполнен с насыщающимся магнитопроводом и секционированной обмоткой, крайние выводы которой подключены, соответственно, к клемме «плюс» источника питания и к электроду, а отвод от нее подключен к аноду первого диода, катод N-диода соединен с катодом стабилитрона и с коллектором транзистора, эмиттер которого соединен с анодом стабилитрона и клеммой «минус» источника питания, датчик тока включен между клеммой «минус» источника питания и свариваемым изделием и связан посредством линии задержки с одним из входов блока управления, другой вход которого соединен с электродом, а выход блока управления подключен к базе транзистора.

3. Устройство по п.2, отличающееся тем, что количество (N) диодов шунтирующей цепи выбрано по формуле

N=(Uш-UKЭнac)/Uпр,

где Uш - суммарное падение напряжения на элементах шунтирующей цепи;

UКЭнас - напряжение насыщения коллектор - эмиттер открытого транзистора;

Uпр - прямое напряжение одного диода.

| US 6501049 A, 12.09.2002 | |||

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1993 |

|

RU2098246C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ С КОРОТКИМИ ЗАМЫКАНИЯМИ ДУГОВОГО ПРОМЕЖУТКА | 1989 |

|

SU1826338A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ С КОРОТКИМИ ЗАМЫКАНИЯМИ ДУГОВОГО ПРОМЕЖУТКА И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2220034C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2120843C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ | 2000 |

|

RU2190510C2 |

| US 5349157 A, 20.09.1994 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ | 2000 |

|

RU2190510C2 |

Авторы

Даты

2009-06-27—Публикация

2008-04-07—Подача