Изобретение относится к контрольно- измерительной технике и предназначено для использования в качестве дискретного измерителя средней мощности, а именно в электродном производстве при ведении технологического процесса в печах графита- ции при получении графитированной электродной продукции.

В настоящее время процесс графитации на отечественных заводах осуществляется в специальных электрических печах. Процесс графитации ведется по заданному графику подъема мощности путем дискретного изменения подаваемого на печь напряжения, а окончание процесса графитации определяется по количеству израсходованной электроэнергии в зависимости от тоннажа загружаемой продукции.

Вводимую в печь мощность определяют при помощи ферродинамических ваттметров, а расход электроэнергии - по электромеханическим счетчикам.

Эти приборы, имеющие различные классы точности и принцип действия, по разному реагируют на изменение электрических параметров (на появление высших гармоник, на изменение коэффициента активной мощности (cos (fty.

Если погрешность электромеханического счетчика зависит от искажения синусоиды (появления высших гармоник), то на погрешность ваттметра резко влияет изменение коэффициента активной мощности.

Из-за особенностей печей графитации, а главное из-за изменения свойств углеродистых материалов в процессе графитации коэффициент мощности во время процесса графитации все время уменьшается и в конце процесса графитации снижается до 0,6- 0,5. В результате этого погрешность ваттметра уходит от заданной и может достичь больших величин. Увеличение погрешности прибора влияет на точность измерения вводимой в печь мощности, а, следовательно, на точность управления

СЛ

процессом графитации; что снижает качество графитированной продукции. Кроме того, печь графитации является инерционным объектом, поэтому после изменения мощности (увеличения, уменьшения) измерения последней необходимо производить через определенное время, равное времени переходного процесса в печи, а при измерении мощности ваттметром, измеряющим мгновенную мощность, трудно определить вре- мя, когда можно вновь воздействовать на печь.

Измерение мощности, вводимой в печь графитации устройством, результаты измерения которым не зависят от изменения ко- эффициента мощности, и учитывающим время инерционности объекта (время переходного процесса), повысит точность измерения мощности и точность управления процессом графитации, что увеличит выход годной продукции и снизит расход электроэнергии.

Известен цифровой измеритель мощности, содержащий измеритель деформации, включаю щи Сдатчики деформации, один из которых соединен со входом формирователя и информационным входом одной из ключевых схем, а второй через вторую ключевую схему связан со вторым входом фор- мирователя. Управляющие выходы ключевых схем соединены соответственно с единичным и нулевым выходами управляющего триггера, чьи установочные входы связаны с первым и вторым командными выходами схемы управления. Выходы фор- мирователей подключены ко входам фазового дискриминатора, знаковый выход которого связан со знаковым входом логической схемы, а его информационный выход связан с измерительным входом логической схемы. Измерительный вход второй логической схемы соединен с выходом одного из формирователей импульсов. Синхронизирующие входы логических схем подключены к выходу задающего генератора. Первый и второй выходы первой логической схемы соединены соответственно с суммирующим и вычитающим входами счетчика. Выход второй логической схемы подключен ко входу второго счетчика. Выходы счетчика через анализаторы нуля связаны с первым и вторым командным входами схемы управления.

Работа цифрового измерителя мощности заключается в том, что в каждом цикле измерений мо щНоёти осуществляется автоматическая коррекция измеряемой величины сдвига фаз между сигналами с выходов датчиков деформации (характеризующего величину крутящего момента) на величину,

соответствующую разности фаз (погрешности) между формирователями путем подключения с помощью ключевых схем сигнала от одного из датчиков деформации ко входам обоих формирователей импульсов.

Данное устройство измерения мощности можно использовать только для объектов, у которых при изменении вводимой мощности изменяется деформация вала, т.е. величина крутящего момента.

Известен также цифровой измеритель мощности, который состоит из суммо-разно- стного блока, выходы которого соединены с сумматорами. Два термопреобразователя соединены с выходами операционного усилителя. Нагреватели подключены параллельно к операционным усилителям. Источник опорного напряжения по выходу соединен со входом операционного усилителя, выход которого через преобразователь связан с совпадающим элементом. Выход совпадающего элемента соединен со входом цифрового регистра.

Данное устройство обеспечивает высокую точность измерения мощности термо- прербразовэтеля за счет обеспечения изотермического режима последнего в широких диапазонах изменения входных напряжений, а также обладает широким частотным диапазоном, высоким быстродействием, простотой схемного решения и цифровым представлением результатов измерения.

Недостаток устройства - нелинейность шкалы отсчета, а также недопустимость даже кратковременных перегрузок и искажения синусоидального тока, что вызывает дополнительные погрешности. .

Наиболее близким к предлагаемому является телемеханическое устройство для измерения активной мощности, содержащее индукционный счетчик электроэнергии, диск которого имеет прямоугольные вырезы, над которыми расположены осветитель и линза, под отверстием находится фотодиод, соединенный с несимметричным триггером. Транзисторный ключ соединен с выходом триггера и генератором с самовозбуждением. Генератор вырабатывает импульсы; число которых завис й т от скорости вращения диска, а также от ширины рабочей части выреза. Импульсы формируются в пачку и передаются по линии связи в преобразователь, где импульсы преобразуются в напряжение постоянного тока и измеряются измерительным блоком. Напряжение на выходе измерительного блока имеет амплитуду, пропорциональную активной мощности.

Результаты измерения мощности известным устройством не зависят от изменения коэффициента мощности (cos jp) и при помощи его можно измерять мощность, вводимую в печь графитации.

Однако на точность измерения известным устройством влияют внешние помехи, вызванные включением или отключением мощных агрегатов и флюктуационными изменениями внутри объекта (печи графитации), которые могут появиться в любое время и заранее предвидеть их невозможно.

Указанные помехи могут вызвать несрабатывание несимметричного триггера при появлении на его входе сигнала от фотодиода, или наоборот, ложное срабатывание его, а следовательно, не состоится передача импульсов по линии связи от генератора в преобразователь или состоится передача. Это отрицательно влияет на точность измерения мощности.

Кроме того, известное устройство не учитывает время переходного процесса, что отрицательно влияет на качество управления процессом графитации (т.е. печь графитации и графитируемый углеродистый материал еще не отреагировали на введенную мощность, не закончился переходной процесс, а измерение уже окончилось и оператор по показателям измерительного устройства делает неправомерный вывод о величине следующего управляющего воздействия).

Цель изобретения - повышение точности измерения средней мощности, а также повышение достоверности информации.

Это достигается тем, что устройство для измерения активной мощности, содержащее датчик, представляющий собой индукционный счетчик электроэнергии с диском, над которым расположена лампочка, и фотодиодом, подключенный к датчику преобразователь и измерительный блок, снабжен счетчиком-накопителем, коммутатором, программным реле времени, блоком контроля и схемой И, подключенной к одному из выходов программного реле времени, остальные выходы которого подключены к коммутатору, один выход которого подключен к счетчику-накопителю, а два других соединены с измерительным блоком, второй вход счетчика-накопителя через схему И соединен с выходом преобразователя и с одним из входов блока контроля, датчик снабжен датчиком поворота диска на 360°, выход которого соединен со вторым входом блока контроля, выход которого подключен к третьему входу счетчика-накопителя и ко входу программного реле времени, второй

вход которого соединен с.преобразователем, а выходы счетчика-накопителя со входами измерительного блок-а.

Датчик поворота диска на 360° выполнен в виде темной полосы, расположенной на диске, имеющей одну светлую площадку, и границами которой являются две концентрические окружности, центром которых является центр диска, и фотодиода,

0 воспринимающего свет, отраженный от белой площадки.

Предлагаемое устройство отличается от прототипа наличием датчика поворота диска на 360°, счетчика-накопителя, блока кон5 троля, коммутатора, программного реле времени и схемы И.

Наличие датчика поворота диска на 360° и блока контроля, соединенных между собой последовательно, а также счетчика0 накопителя, один из входов которого соединен с выходом блока контроля, второй - через схему И с выходом преобразователя, а выходы с измерительным блоком, а также связи блока контроля с программным реле

5 времени позволяет поступать в измерительный блок информации о величине средней мощности только в том случае, если в результате появления помех не пропал ни один импульс, несущий информацию о вели0 чине мощности, и не появился ни один лишний, т.е. повышает точность измерения мощности.

В случае неточного результата измерения информация о средней мощности в дан5 ный временный интервал не появится вообще.

Поскольку в процессе графитации график изменения температуры графитируе- мых изделий надо выдержать точно, то

0 лучше пропустить один - два временных интервала, имея при этом предыдущую информацию, чем получить ложную, на основании которой может быть изменена величина мощности, вводимой в печь, таким

5 образом, что будет нарушен технологический режим (перегрев или недогрев изделия), а в конечном итоге снизится качество готовой продукции.

Наличие программного реле времени,

0 один из входов которого связан с преобразователем, один из выходов со схемой И, а остальные выходы - через коммутатор с измерительным блоком, позволяет производить измерение средней мощности за

5 время, равное времени переходного процесса в печи, т.е. за время через которое происходит изменение свойств углеродистых графитируемых материалов и печи графитации после изменения подводимого напряжения и устанавливается определенное значение мощности, потребляемой печью графитэции, следовательно, повышается достоверность информации.

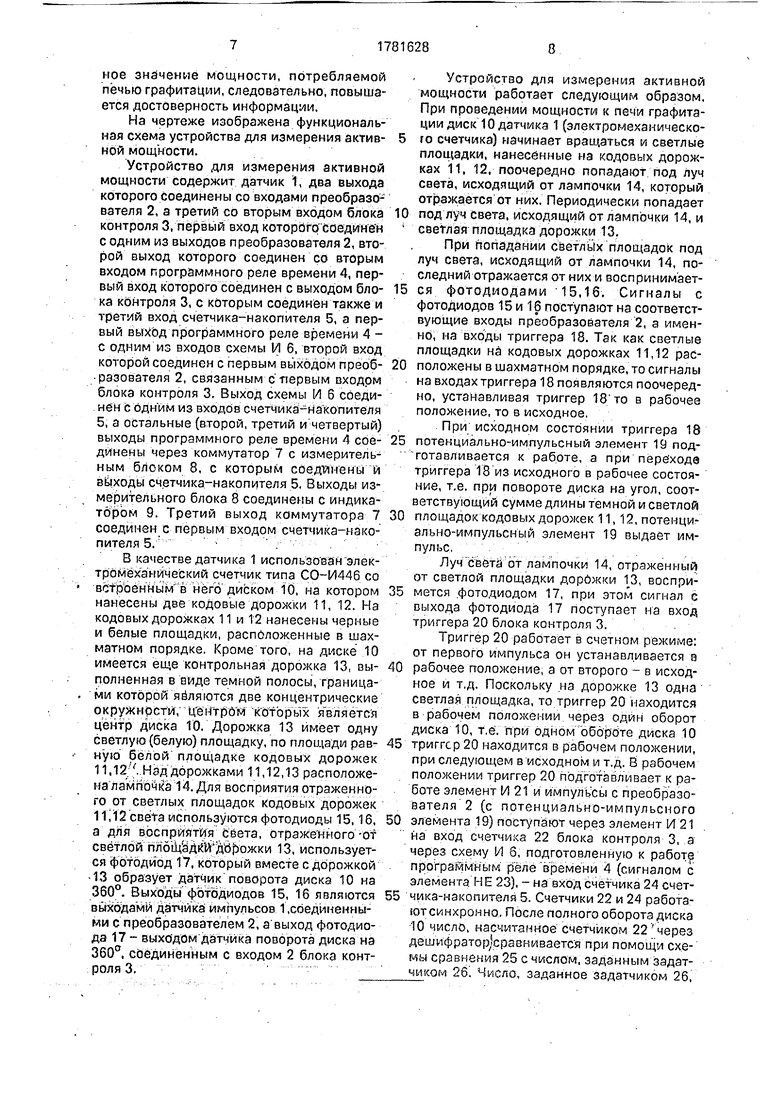

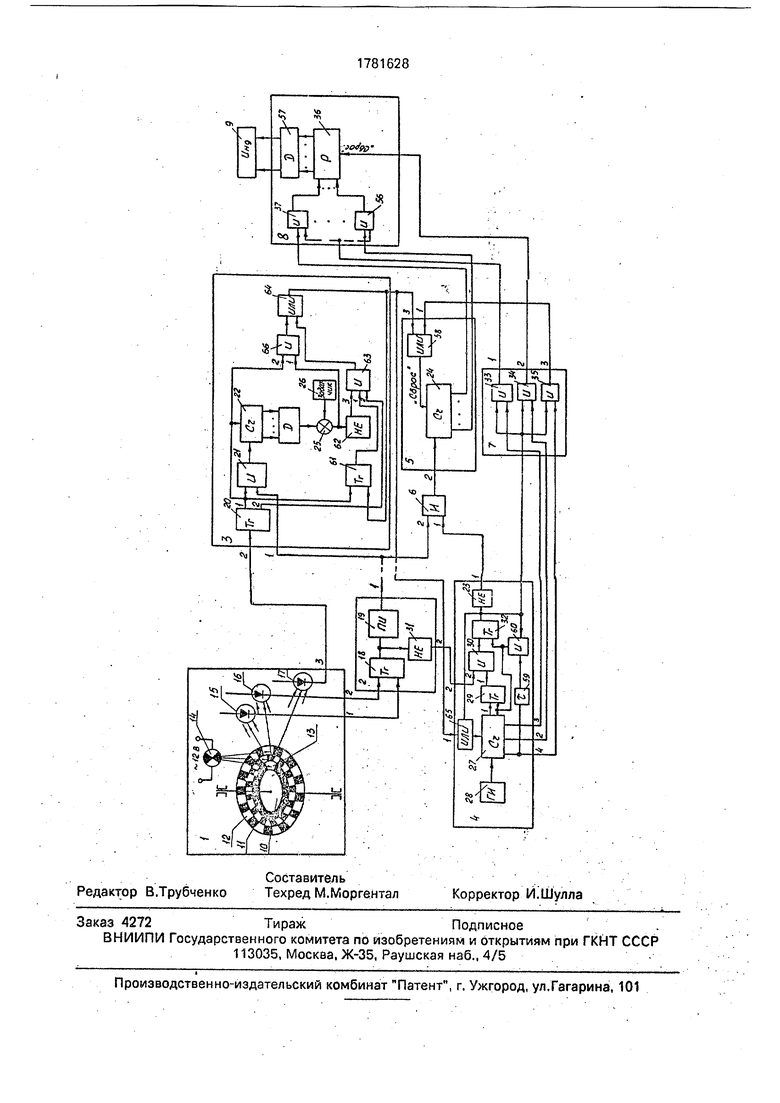

На чертеже изображена функциональная схема устройства для измерения активной мощности.

Устройство для измерения активной мощности содержит датчик 1, два выхода которого соединены со входами преобразователя 2, а третий со вторым входом блока контроля 3, первый вход которого соедине н с одним из выходов преобразователя 2, второй выход которого соединен со вторым входом программного реле времени 4, первый вход которого соединен с выходом блока контроля 3, с которым соединен также и третий вход счетчика-накопителя 5, а первый выход программного реле времени 4 - с одним из входов схемы И б, второй вход которой соединен с первым выходом преобразователя 2, связанным с -первым входом блока контроля 3. Выход схемы И 6 соединен с одним из входов счетчика-накопителя 5, а остальные (второй, третий и четвертый) выходы программного реле времени 4 соединены через коммутатор 7 с измерительным блоком 8, с которым соединены и выходы счетчика-накопителя 5. Выходы измерительного блока 8 соединены с индикатором 9. Третий выход коммутатора 7 соединен с первым входом счетчика-накопителя 5.

В качестве датчика 1 использован электромеханический счетчик типа СО-И446 со встроенным в него диском 10, на котором нанесены две кодовые дорожки 11, 12. На кодовых дорожках 11 и 12 нанесены черные и белые площадки, расположенные в шахматном порядке. Кроме того, на диске 10 имеется еще контрольная дорожка 13, выполненная в виде темной полосы, границами которой яёляются две концентрические окружности, Ц еНтрбм которых я вляется центр диска 10. Дорожка 13 имеет одну светлую (белую) площадку, по площади равную белой площадке кодовых дорожек 11,. Над дорожками 11,12,13 расположена лампочка 14. Для восприятия отраженного от светлых площадок кодовых дорожек 11,12 света используются фотодиоды 15,16, а для восприятия света, отраженного -от светлой площад дброжки 13, используется фотодиод 17, который вместе с дорожкой -13 образует датчик поворота диска 10 на 360°. Выходы фотодиодов 15, 16 являются выходами датчика импульсов 1 .соединенными с преобразователем 2, а выход фотодиода 17 - выходом датчика поворота диска на 360°. соединенным с входом 2 блока контроля 3.

Устройство для измерения активной мощности работает следующим образом. При проведении мощности к печи графитации диск 10 датчика 1 (электромеханического счетчика) начинает вращаться и светлые площадки, нанесённые на кодовых дорожках 11, 12, поочередно попадают под луч света, исходящий от лампочки 14, который отражается от них. Периодически попадает

0 под луч света, исходящий от лампочки 14, и светлая площадка дорожки 13.

При попадании светлых площадок под луч света, исходящий от лампочки 14, последний отражается от них и воспринимает5 ся фотодиодами 15,16. Сигналы с фотодиодов 15 и 16 поступают на соответствующие входы преобразователя 2, а именно, па входы триггера 18. Так как светлые площадки ни кодовых дорожках 11,12 рас0 положены в шахматном порядке, то сигналы на входах триггера 18 появляются поочередно, устанавливая триггер 18 то в рабочее положение, то в исходное.

При исходном состоянии триггера 18

5 потенциально-импульсный элемент 19 подготавливается к работе, а при переводе триггера 18 из исходного в рабочее состояние, т.е. при повороте диска на угол, соответствующий сумме длины темной и светлой

0 площадок кодовых дорожек 11,12, потенци- ально-импульсный элемент 19 выдает импульс,

Луч света от лампочки 14, отраженный от светлой площадки дорожки 13, воспри5 мется фотодиодом 17, при этом сигнал с выхода фотодиода 17 поступает на вход триггера 20 блока контроля 3.

Триггер 20 работает в счетном режиме: от первого импульса он устанавливается в

0 рабочее положение, а от второго - в исходное и т.д. Поскольку на дорожке 13 одна светлая площадка, то триггер 20 находится в рабочем положении через один оборот диска 10, т.е. при одном обороте диска 10

5 триггер 20 находится в рабочем положении, при следующем в исходном и т.д. В рабочем положении триггер 20 подготавливает к работе элемент И 21 и импульсы с преобразователя 2 (с потенциально-импульсного

0 элемента 19) поступают через элемент И 21 на вход счетчика 22 блока контроля 3, а через схему И б, подготовленную к работе программным реле времени 4 (сигналом с элемента НЕ 23), - на вход счетчика 24 счет5 чика-накопителя В. Счетчики 22 и 24 работают синхронно, После полного оборота диска 10 число, насчитанное счетчиком 22 через дешифратора/сравнивается при помощи схемы сравнения 25 с числом, заданным задат- чиком 26. Число, заданное задатчиком 26,

соответствует количеству светлых площадок кодовой дорожки диска 10 датчика импульсов 1. В нашем случае их 24, это значит, что за один оборот диска 10 на счетчики 22 и 24 должно поступить по 24 импульса.

Если за полный оборот диска 10 на каждый из счетчиков 22 и 24 поступило число импульсов, равное числу, заданному задат- чиком 26, значит датчик работает правильно. После полного оборота диска 10 светлая площадка дорожки 13 находится под источником света 14, пбсле выхода ее из-под освещения триггер 20 устанавливается в исходное состояние, элемент И 21 закрывается и на счетчик 22 сигналы не поступают, а счетчик 24 продолжает суммировать поступающие с кодовых дорожек 11,12 датчика 1 импульсы.

В конце такта (такт - время переходного процесса в печи графитации, в нашем слу- чае такт равен 36 с) - через 35, 57 с после изменения подводимого к печи напряжения, в программном реле времени 4 счетчик 27, работающий от генератора 28, устанавливает через выход 1 триггер 29 в рабочее положение. С выхода триггера 29 сигнал поступает на первый вход элемента И 30.

В момент, когда на выходе триггера 18 появляется сигнал логической 0, элемент НЕ 31 разрешает работать элементу И 30, который пропускает сигнал с триггера 29, устанавливая триггер 32 в рабочее состояние. Сигнал с выхода триггера 32 подготавливает к работе элементы И 33, И 34, И 35 коммутатора 7 и запрещает (через элемент НЕ 23) работу схемы И 6. Через 35, 58 с после изменения подводимого к печи напряжения с выхода 2 счетчика 27 сигнал поступает через элемент И 34 коммутатора 7 на вход Сброс регистра 36 блока изме- рения 8 и устанавливает его в исходное состояние, а через 35,59 с после изменения подводимого к печи напряжения сигнал с третьего выхода счетчика 27 через элемент И 33 коммутатора 7 устанавливает элементы И 37,...,И 56 блока измерения 8 в рабочее положение и тем самым переписывает насчитанное счетчиком 24 число через элементы И 37,...56 в регистр 36, а с регистра 36 через дешифратор 57 число.поступает на индикатор 9. Через 36 с после изменения подводимого к печи напряжения с четвертого выхода счетчика 27 сигнал через элемент И 35 коммутатора 7 и элемент ИЛИ 58 накопителя 5 поступает на вход сброс счетчика 24, устанавливая его в исходное состояние, а через элемент задержка 59 и элемент И 60, подготовленный к работе сигналом с выхода триггера 32, устанавливает счетчик 27 и триггер 29 и 32 в исходное состояние.

При этом сигнал с выхода триггера 32 запрещает работу элементов И 33, И 34, И 35, и через элементы НЕ 23 разрешает работу схемы И 6, с выхода которой сигналы начинают поступать на вход счетчика 24. Цикл повторяется.

Если за один оборот диска 10 (т.е. в тот момент, когда светлая площадка контрольной дорожки 13 находится под источником света 14), на счетчики 22 и 24 поступило число импульсов меньшее.чем число, заданное задатчиком 26 (в нашем случае число меньше 24), то при выходе светлой площадки контрольной дорожки 13 из-под источника света 14, триггер 20 переходит из рабочего в исходное положение, элемент И 21 закрывается, триггер 61 перебрасывается в рабочее положение, при котором с триггера 61 поступает сигнал на один из входов элемента И 63. На второй вход элемента И 63 поступает сигнал со второго выхода триггера 20, а так как счетчик 22 недосчитал заданное задатчиком 26 число, то с элемента сравнения 25 через элемент НЕ 62 также поступает сигнал на третий вход элемента И 63. Так как на всех трех входах элемента И 63 есть сигналы, на выходе его также появляется сигнал, который через элементы ИЛИ 64 и ИЛИ 58 устанавливает счетчик 24 в исходное состояние, а через элементы ИЛИ 64 и ИЛИ 65 - счетчик 27. После чего счет импульсов этими счетчиками начинается заново.

Таким образом, если за один оборот диска 10 не вся информация попала на счетчик 24 (22) (пропал один или несколько импульсов), то эта неправильная информация сбрасывается и измерение начинается сначала.

Если диск 10 сделал еще неполный оборот, а счетчик 22 уже насчитал заданное задатчиком 26 количество импульсов, схема совпадения 25 срабатывает и выдает сигнал на один из входов элемента И 66. А поскольку в это время светлая площадка контрольной дорожки 13 находится не под источником света 14, то триггер 20 находится при этом в рабочем положении, и сигнал логическая 1 с его первого выхода поступает на второй вход элемента И 66. Так как на оба входа элемента И 66 поступают сигналы логическая 1, то на выходе элемента И 66 также появляется сигнал логическая 1, который через элементы ИЛИ 64 и ИЛИ 58 устанавливает счетчик 24 в исходное состояние, а через элементы ИЛИ 64, ИЛИ 65 - счетчик 27. Диск 10 продолжает вращаться, и при выходе светлой площадки дорожки 13 из-под луча света (после попадания ее под луч света, триггер 20 устанавливается в исходное положение) сигнал Сброс, поступающий через элементы ИЛИ 64, ИЛИ 58 на счетчик 24 и через элементы ИЛИ 64, ИЛИ 65 на счетчик 27, исчезает (т.к. исчезает сигнал логическая 1 со второго входа элемента И 66), а появившийся на первом вы- 5 ходе триггера 20 сигнал логический О устанавливает счетчик 22 в исходное положение. Счет импульсов, поступающих с датчика 1 на счетчики 22, 24 начинается сначала, такт (после сброса счетчика 27) от- 10 считывается заново.

Таким образом, если диск 10 еще не совершил полный оборот, а чиою импульсов, поступивших на счетчик 22 (24) уже равно числу импульсов за полный оборот диска 15 10ьт.е. пришла ложная информация (появились ложные импульсы), то эта неправильная информация сбрасывается и измерение начинается сначала.

Информация со счетчика 24 вводится в 20 - измерительный блок 8 только лишь при отсутствии ее искажений из-за помех, что повышает точность измерения. А ввод информации со счетчика 24 в измерительный блок 8 после измерения мощности за 25 промежуток времени, равный времени переходного процесса в печи, повышает достоверность информации.

Принципиальная схема предлагаемого устройства для измерения активной мощно- 30 сти выполнена ча микросхемах серии К511, в качестве фотодиодов используются фотодиоды типа ФД 23 К.

По сравнению с прототипом использование заявляемого технического решения 35 позволит повысить точность и достоверность измерения средней мощности за счет того, что измерение средней мощности происходит за промежуток времени, равный времени переходного процесса в печи, а 40 ложная информация, искаженная помехами, не поступает в измерительный блок. Благодаря последнему, оператор (или устройство управления) не сможет выработать неправомерное управляющее воздействие, 45 руководствуясь ложной (или неточной) информацией.

Так как печь графитации - инерционный объект, то лучше пропустить один-два такта измерения, имея при этом предыдущую ин- 50 формацию, чем получить неточную (ложную) информацию, имея которую, оператор (или устройство управления) может ввести в печь излишнюю электроэнергию или резко снизить ввод электроэнергии в печь, что приве- 55

дет к нарушению технологического режима (перегреву или недогреву изделия) и, в конечном итоге, снизит качество изделия.

Использование предлагаемого устройства для измерения активной мощности позволит увеличить выход годной продукции на 3% и снизить расход электроэнергии.

Кроме того, возможен существенный народнохозяйственный эффект от использования в черной и цветной металлургии высококачественных графитированных электродов с заданным значением электропроводности, обеспечивающих снижение потерь электроэнергии, подводимой в технологическую зону агрегатов.

Изготовлено 7 устройств для измерения активной мощности, которые внедрены на Днепровском электродном заводе.

Формула изобретения

1.Устройство для измерения активной мощности, содержащее датчик,представля- ющий собой индукционный счетчик электроэнергии с диском, осветитель и фотодиод, атакже подключенный к датчику преобразователь и измерительный блок, отличающееся тем, что, с целью повышения точности измерения и достоверности информации, оно снабжено счетчиком-накопителем, коммутатором, программным реле времени, блоком контроля и схемой И, подключенной одним входом к одному из выходов программного реле времени, остальные выходы которого подключены к коммутатору, один выход которого подключен к счетчику-накопителю, а два других соединены с измерительным блоком, при этом второй вход счетчика-накопителя через схему И соединен с выходом преобразователя и с одним из входов блока контроля, датчик снабжен также датчиком поворота диска на 360 , выход которого соединен с вторым входом блока контроля, выход которого подключен к третьему входу счетчика-накопителя и входу программного реле времени, второй вход которого соединен с выходом преобразователя, а выходы счетчика-накопителя - со входами измерительного блока,

2.Устройство по п,1, о т л и ч а ю щ е е- с я тем, что датчик поворота диска на 360Р выполнен в виде темной полосы, расположенной на диске, имеющей одну светлую площадку, и границами которой служат две концентрические окружности, центры которых совпадают с центром диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля электромагнитных параметров гибкого магнитного диска | 1988 |

|

SU1578627A1 |

| Система управления гравиметром | 1982 |

|

SU1084728A1 |

| Устройство для программного управления | 1982 |

|

SU1084742A1 |

| Устройство для управления температурным режимом печей графитации | 1983 |

|

SU1211710A1 |

| Устройство для измерения толщины слоя электропроводной жидкости | 1990 |

|

SU1760347A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОЛОЖЕНИЯ ТОЧКИ ПОПАДАНИЯ ПРИ ОБУЧЕНИИ СТРЕЛЬБЕ | 1983 |

|

SU1376706A1 |

| Преобразователь перемещения в код | 1981 |

|

SU1005134A1 |

| Многоканальный регулятор | 1982 |

|

SU1100606A1 |

| Устройство для автоматического контроля параметров торцового биения магнитных дисков | 1988 |

|

SU1610242A1 |

| Дискретное измерительное устройство ДИУ-256/1 с цифровым выходом | 1959 |

|

SU124650A1 |

Изобретение может быть использовано в качестве дискретного измерителя средней мощности в электродном производстве, а также в других производствах, где в технологических процессах используются электрические печи. Сущность изобретения: устройство позволяет повысить точность измерения средней мощности и достоверность информации, за счет чего увеличивается качество продукции и снижается расход электроэнергии. Устройство для измерения активной мощности содержит датчик 1. преобразователь 2, измерительный блок 8, счетчик-никопитель 5, коммутатор 7, программное реле времени 4, блок контроля 3, схему И 6 и датчик поворота диска 10 на 360°. 1 з.п.ф-лы, 1 ил.

| Цифровой измеритель мощности | 1980 |

|

SU945816A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Телемеханическое устройство для измерения активной мощности | 1980 |

|

SU960649A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-15—Публикация

1990-10-08—Подача