Изобретение относится к оптическому приборостроению, в частности к изготовлению дифракционных решеток и дифракционных ответвит елей.

Известен способ изготовления дифракционных решеток, включающий нанесение на полированную подложку из стекла слоя металла термическим испарением в вакууме и формирование штрихов, при этом поверхностный слой подложки перед термическим испарением на нее металла бомбардируют ионами того же металла.

Известен также способ, заключающийся в том, что на подложку из стекла, керамики наносят слой металла, формируют штрихи, после чего проводят ионную бомбардировку слоя металла нормально к поверхности рабочих граней штрихов.

Наиболее близким техническим решением является способ изготовления дифракционных решеток, включающий нанесение на полированную подложку слоя металла, формирование штрихов в нем и бомбардировку поверхности слоя пучком ионоа после с нанесения слоя и пос/Тё формирования штрихов под углом 70-90 относительно нормали к поверхности слоя ионами элементов с массой не менее массы атомов слоя и энергией не ниже 1 кэВ, при этом ионную бомбардировку после формирования штрихов производят в продольном по отношению к штрихам направлении. .

Недостатком известных способов является низкое качество оптической поверхности изготовляемых решеток.

Целью изобретения является повышение качества оптической поверхности изготовляемых решеток.

Поставленная цель достигается тем. что в способе изготовления дифракционных решеток, включающем нанесение на полированную подложку слоя металла, формирование в нем штрихов и бомбардировку поверхности слоя пучком ионов инертного газа, которую осуществляют после формирования штрихов под углом 0-10° к

VI 00

о ел с

поверхности слоя, в процессе ионной бомбардировки подложке сообщают вращательное движение со скоростью, по крайней мере 2-3 об/мин, к слою металла прикладывают отрицательный относительно ионного пучка потенциал, а энергию потока ионов инертного газа выбирают в диапазоне 0,8-1 кэВ.

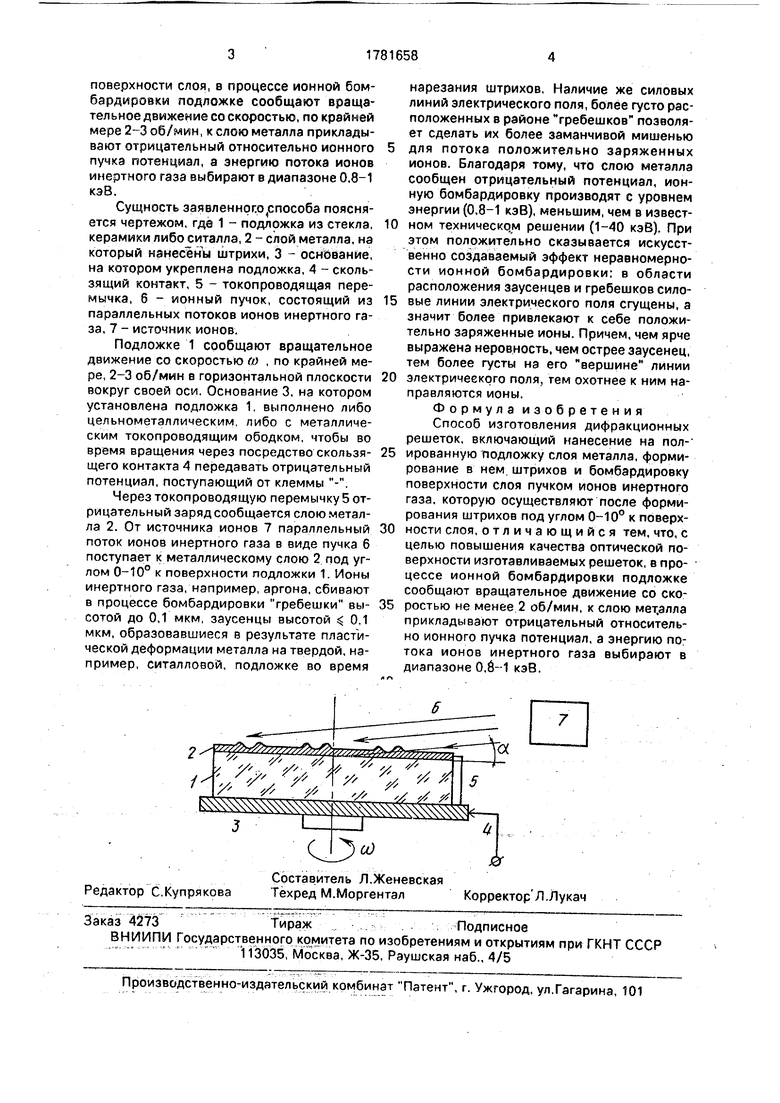

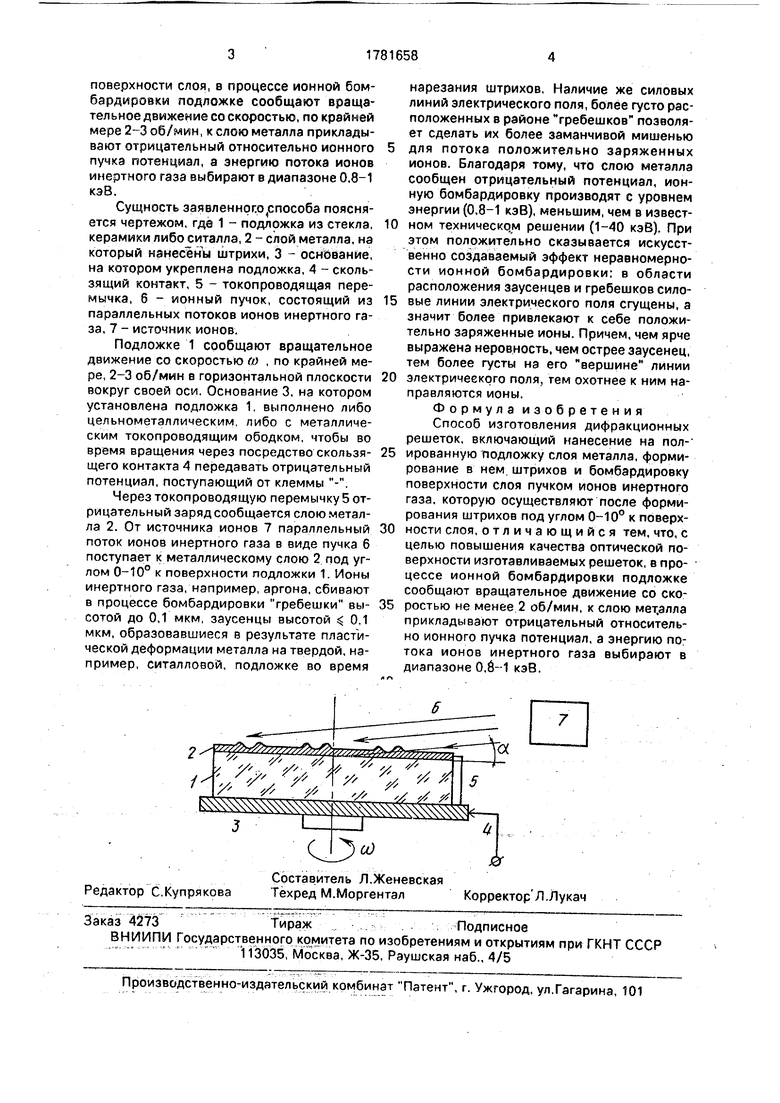

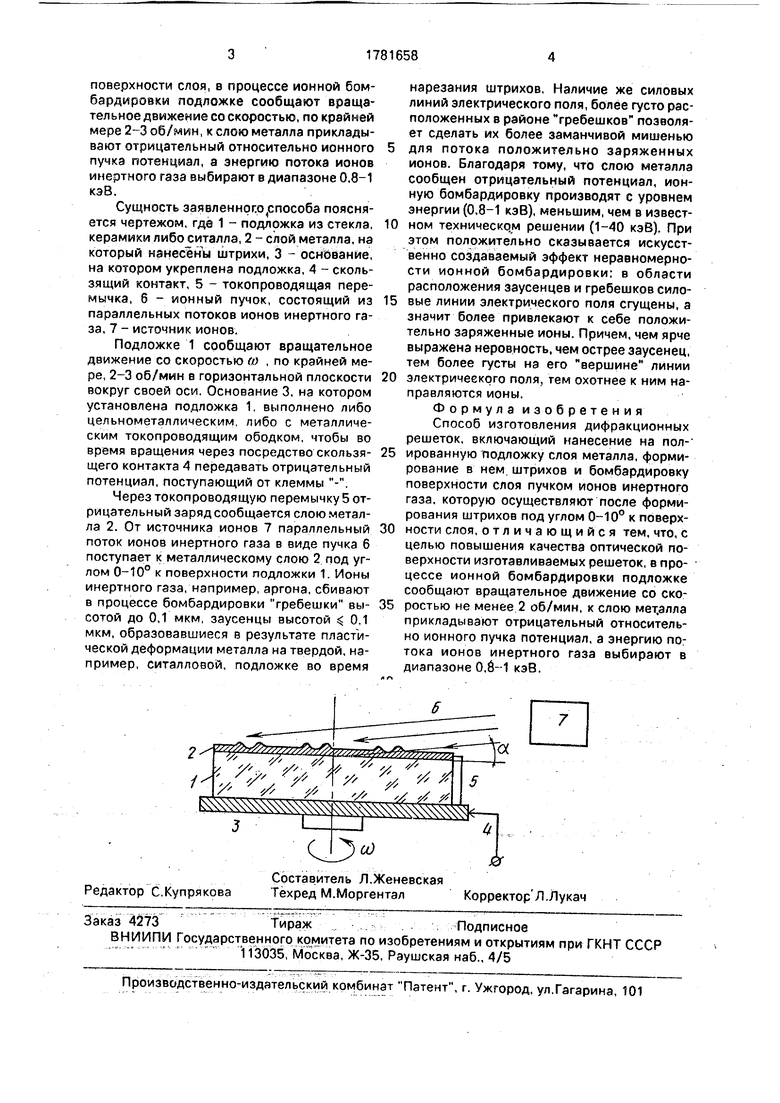

Сущность заявленного способа поясняется чертежом, где 1 - подложка из стекла, керамики либо ситалла, 2 - слой металла, на который нанесены штрихи, 3 - основание, на котором укреплена подложка, 4 - скользящий контакт, 5 - то коп ро водящая перемычка, б - ионный пучок, состоящий из параллельных потоков ионов инертного газа, 7 - источник ионов.

Подложке 1 сообщают вращательное движение со скоростью т , по крайней мере, 2-3 об/мин в горизонтальной плоскости вокруг своей оси. Основание 3, на котором установлена подложка 1. выполнено либо цельнометаллическим либо с металлическим токопроводящим ободком, чтобы во время вращения через посредство скользя- щего контакта 4 передавать отрицательный потенциал, поступающий от клеммы -.

Через токопроводящую перемычку 5 отрицательный заряд сообщается слою металла 2. От источника ионов 7 параллельный поток ионов инертного газа в виде пучка 6 поступает к металлическому слою 2 под углом 0-10° к поверхности подложки 1. Ионы инертного газа, например, аргона, сбивают в процессе бомбардировки гребешки вы- сотой до 0,1 мкм, заусенцы высотой 0,1 мкм, образовавшиеся в результате пластической деформации металла на твердой, например, ситалловой, подложке во время

нарезания штрихов. Наличие же силовых линий электрического поля, более густо расположенных в районе гребешков позволяет сделать их более заманчивой мишенью для потока положительно заряженных ионов. Благодаря тому, что слою металла сообщен отрицательный потенциал, ионную бомбардировку производят с уровнем энергии (0,8-1 кэВ), меньшим, чем в известном техническом решении (1-40 кэВ). При этом положительно сказывается искусственно создаваемый эффект неравномерности ионной бомбардировки; в области расположения заусенцев и гребешков силовые линии электрического поля сгущены, а значит более привлекают к себе положительно заряженные ионы. Причем, чем ярче выражена неровность, чем острее заусенец, тем более густы на его вершине линии электрического поля, тем охотнее к ним направляются ионы.

Формула изобретения Способ изготовления дифракционных решеток, включающий нанесение на полированную подложку слоя металла, формирование в нем штрихов и бомбардировку поверхности слоя пучком ионов инертного газа, которую осуществляют после формирования штрихов под углом 0-10° к поверхности слоя, отличающийся тем, что, с целью повышения качества оптической поверхности изготавливаемых решеток, в процессе ионной бомбардировки подложке сообщают вращательное движение со скоростью не менее 2 об/мин, к слою мет.алла прикладывают отрицательный относительно ионного пучка потенциал, а энергию потока ионов инертного газа выбирают в диапазоне 0,8-1 кэВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения оптических элементов | 1979 |

|

SU922091A1 |

| Способ изготовления дифракционных решеток | 1979 |

|

SU899714A1 |

| Способ изготовления дифракционнойРЕшЕТКи | 1979 |

|

SU834654A2 |

| Способ изготовления дифракционных решеток-матриц для копирования реплик | 1980 |

|

SU943625A2 |

| Способ изготовления дифракционных решоток-матриц для копирования реплик | 1975 |

|

SU561923A1 |

| Способ упрочнения копий дифракционных решеток | 1982 |

|

SU1051481A1 |

| Способ изготовления дифракционных решеток | 1975 |

|

SU561922A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОЙ ДИФРАКЦИОННОЙ РЕШЕТКИ | 2016 |

|

RU2659702C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЮЩИХ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2015 |

|

RU2574542C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2009 |

|

RU2415199C1 |

Использование: изготовление дифракционных решеток и дифракционных ответвителей. Сущность изобретений: способ включает нанесение на полинованную подложку слоя металла, формирование в нем штрихов и бомбардировку поверхности слоя пучком ионов инертного газа, которую осуществляют после формирования штрихов под углом 0-10° к поверхности слоя, в процессе ионной бомбардировки подложке сообщают вращательное движение со скоростью, не менее 2 об/мин, к слою металла прикладывают отрицательный относительно ионного пучка потенциал, а энергию потока ионов инертного газа выбирают в диапазона 0,8-1 кэВ. 1 ил.

| Авторское свидетельство СССР Ns 915055, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления дифракционных решеток | 1979 |

|

SU899714A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-15—Публикация

1990-07-02—Подача