I

Изобретение относится к технологни изготовления оптических элементов, в ча-.тности дифракционных решеток, и может быть использовано в оптико-механической про.мышленности при изготовлении дифракционных решеток и зеркал с уменьшенным светорассеянием.

Известны способы изготовления дифрекционных решеток путем нанесения на стеклянную подложку слоя металла, например ачюминия, и формирования в них фтрихо известных способах изготовления несовершенство дифракционных. свойств решетоксвязывается, главным образом, с плохим качеством слояпокрытия .

Наиболее близким техническим решением к изобретению является способ изготовления дифракционных решеток, включающий нанес ёние на полированную подложку слоя металла, формирование

штрихов в нем и бомбардировку поверхности слоя пучком ионов .

В данном способе до нанесения металлического слоя производят упрочнение поверхности подложки ионным пучком, а нанесение слоя производят тем или иным путем, в том числе и ионнолучевым.

Однако в данном способе не удается получить высокое качество поверхности слоя, что определяет высокий уровень рассеяния света.

Цель изобретения - снижение светорассеяния пучка путем повьш1ения чистоты поверхности слоя.

Эта цель достигается тем, что согласно способу изготовления дифракционньсх решеток, включающему нанесение на полированную подпожку металла, формирование штриховв нем и бомбардировку поверхности слоя пучком ионов, ионную бомбардировку осуществляет после нанесения слоя и после формирования штрихов под углом 70-90

389

относительно нормали к поверхности слоя ионаьт элементов с массой не менее массы атомов слоя и с энергией не ниже 1 кэВ, при этом ионную бомбардировку после формирования штрихов производят в продольном по отношению к штрихам направлении,

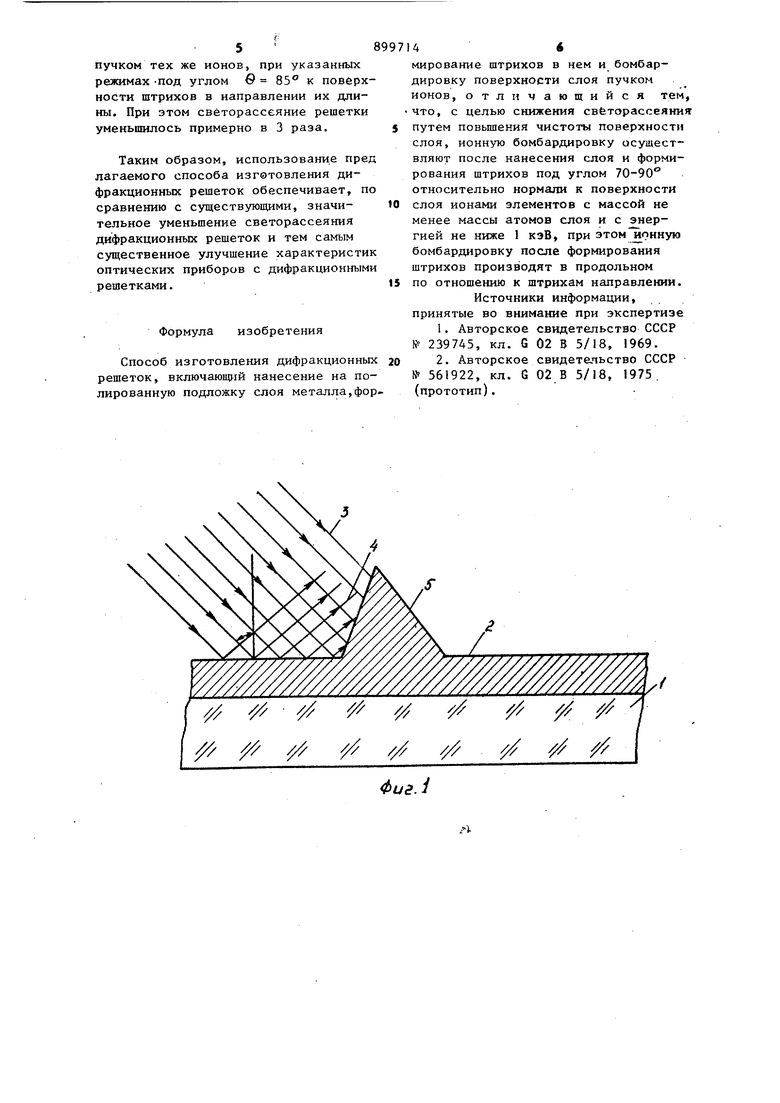

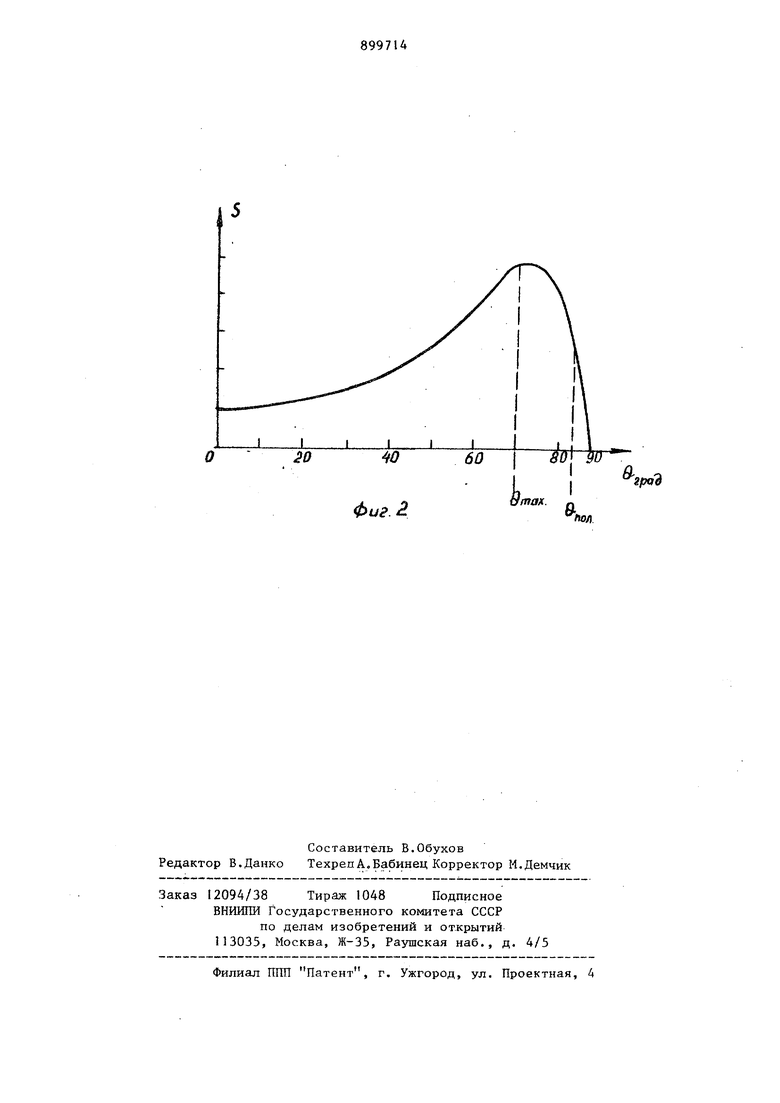

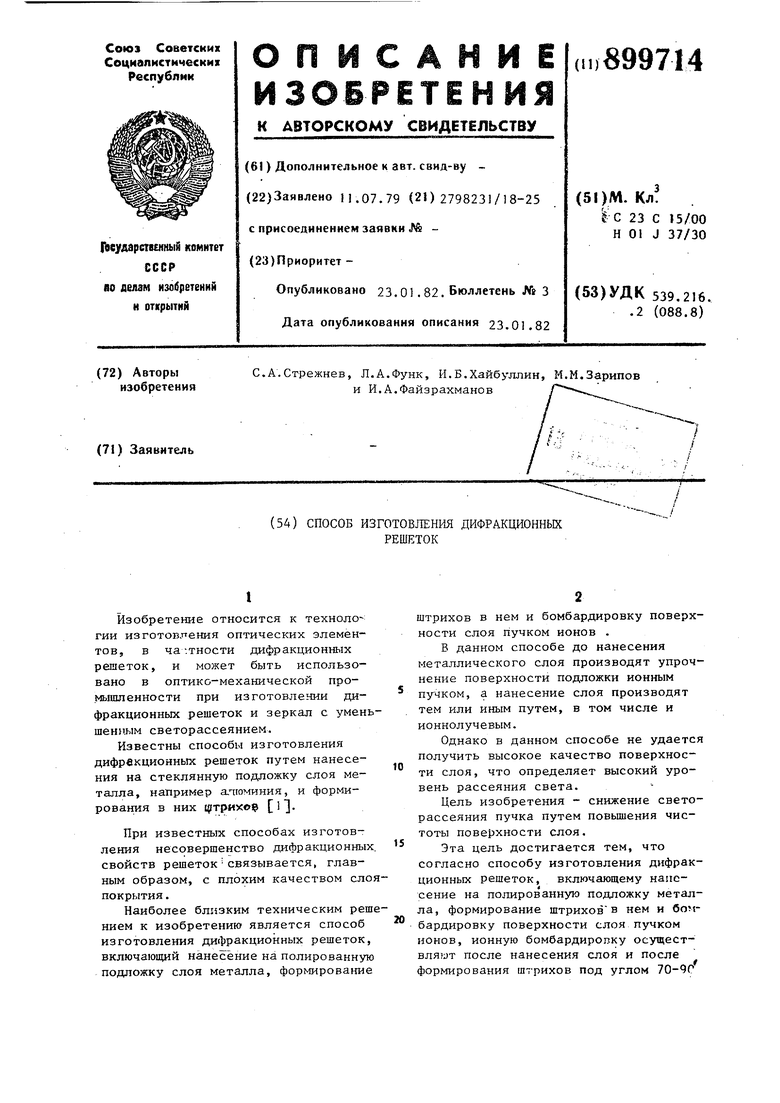

На фиг .I представлена схема процесса ионной бомбардировки поверхностиунафиг,2 - зависимость коэффициента распыления S от угла .Q падения пучка ионов на поверхность покрытия, при этом вуу,о|-( угол падения пучка ионов на поверхность покрытия, при котором коэффициент распыления материала достигает максимального значения (.микрорельеф поверхности при этом ухудшается , а О „Q - угол падения пучка иона на поверхность покрытия, при котором происходит эффективная полировка.

Дифракционную решетку по предлагаемому способу изготавливают в следующей последовательности.

На полированную поверхность подложки 1 из стекла наносят слой металла 2, например алюминия , толщиной, необходимой для нанесения штрихов дифракционной решетки, после чего поверхность слоя 2 алюмрп ия бомбардируют под углом ©, равным УО-ЭО по отношению к нормали к поверхности слоя алюминия, ионами элементов, ионами элементов с массой, равной или большей массы атомов слоя металла, и с энергией 1-40 кэВ. Зате в слое 2 металла формируют штрихи решеток с помощью прецизионных алмазных резцов на специальных делительных машинах.

После формирования штрихов поверхность штрихов решетки вновь бомбардируют в том же режиме в направлении их длины.

Режимы ионной бомбардировки выбраны из следующих соображений.

Известно, что коэффициент распыления подложки сначала монотонно увеличивается с ростом угла падения ионов 0 на мишень (здесь используется общепринятая система отсчета, когда угол отсчитывается, от нормали к поверхности) , достигается максимума при некотором угле 9 вуу,(к, а затем довольно резко уменьшается до нуля при скользящем падении ионов на мишень фиг. и 2). При углах ,сз1( процесс распыления шероковатой поверхности становится существенно неоднородным: гладкие (плоские) участки поверхности покрытия распыляются медленно, тогда как скорость распыления выступов близка к максимальной по трем причинам (фиг за счет локального повьш1ения плотности ионного пучка на склонах выстпов 5; за счет бомбардировки склоно неровностей 5 дополнительным потоко ионов 4, отраженных от плоских учасков; и из-за локального уменьшения падения пучка 3 ионов на поверхност неровности от значения, близкого к скользящему.

Использование ионов с массой L7 М 2 . и М - атомные весы бомбардирующего иона и атома слоя металла соответственно, и с энергией в интервале 1-40 кэВ в предлагаемом способе полировки обусловлено тем, что только при этих режимах бомбардировки достигается высокая эффективность процесса полировки микронеровностей поверхности. Вне этих интервалов, например при М и М 2 , и энергии, большей 40 кэВ, эффективность процесса передачи энергии от падающего иона поверхнрстным атомам бамбардируемой мишени (слоя металла весьма мала, вследствие чего эффект ионной полировки не наблюдается. Дополнительное ограничение энергии -бомбардирующего иона снизу величиной, равной I кэВ, связано с тем, что при меньших значениях этой энергии недостаточно для обеспечения эффективности распыления атома полируемой поверхности.

В экспериментах проводили изготовление дифракционных решеток на слоях алюминия. Слои алюминия толщиной порядка 0,6 мкм наносились на полированную подложку из стекла

термическим испарением в вакууме. I

Затем поверхность слоя алюминия

бамбардировали на ионном ускорителе Пучком ионов криптона с энергией 20 кэВ под углом Q - 85° относительно нормали к поверхности. Доза облучения 10 ион/см , плотность тока 5 мА/см. При этом светорассеяние слоев алюминия уменьшилось примерно в 5 раз.

На указанных слоях были из готов леиы решетки, а затем поверхность штрихов решетки вновь бамбардиропали на ионном ускорителе однородным

5

пучком тех же ионов, при указанных режимах -под углом © 85° к поверхности штрихов в направлении их длины. При этом светорассеяние решетки уменьшилось примерно в 3 раза.

Таким образом, использование пред лагаемого способа изгвтовления дифракционных решеток обеспечивает, по сравнению с существующими, значительное уменьшение светорассеяния дифракционных решеток и тем самым существенное улучшение характеристик оптических приборов с дифракционными решетками.

Формула изобретения

Способ изготовления дифракционных 20 решеток, включающий нанесение на полированную подложку слоя металла,фор«

мирование штрихов в нем и бомбардировку поверхности слоя пучком ионов, отличающийся тем что, с целью снижения светорассеяни путем повьш1ения чистоты поверхности слоя, ионную бомбардировку осуществляют после нанесения слоя и формирования штрихов под углом 70-90 относительно нормали к поверхности слоя ионами элементов с массой не менее массы атомов слоя и с энергией не ниже 1 кэВ, при этом Зонную бомбардировку после формирования штрихов производят в продольном по отношению к штрихам направлении.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 239745, кл. G 02 В 5/18, 1969.

2.Авторское свидетельство СССР № 561922, кл. G 02 В 5/18, 1975. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения оптических элементов | 1979 |

|

SU922091A1 |

| Способ изготовления дифракционных решеток-матриц для копирования реплик | 1980 |

|

SU943625A2 |

| Способ изготовления дифракционных решеток | 1990 |

|

SU1781658A1 |

| Способ изготовления дифракционнойРЕшЕТКи | 1979 |

|

SU834654A2 |

| Способ упрочнения копий дифракционных решеток | 1982 |

|

SU1051481A1 |

| Способ изготовления дифракционных решеток | 1975 |

|

SU561922A1 |

| Способ изготовления дифракционных решоток-матриц для копирования реплик | 1975 |

|

SU561923A1 |

| ИДЕНТИФИКАЦИОННАЯ МЕТКА ДЛЯ МАРКИРОВКИ ЦЕННЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2008 |

|

RU2373307C1 |

| Способ формирования серебросодержащего биосовместимого покрытия на имплантатах из титановых сплавов | 2021 |

|

RU2760453C1 |

| Способ послойного количественного анализа кристаллических твердых тел | 1989 |

|

SU1698916A1 |

Авторы

Даты

1982-01-23—Публикация

1979-07-11—Подача