со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель | 1990 |

|

SU1722849A1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2191063C1 |

| Центробежный смеситель для сыпучих материалов | 2018 |

|

RU2686944C1 |

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1999 |

|

RU2164868C1 |

| Лопастной смеситель сыпучих материалов | 2022 |

|

RU2794906C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1997 |

|

RU2132725C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2108166C1 |

| СМЕСИТЕЛЬ-ГРАНУЛЯТОР | 2009 |

|

RU2422194C2 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2207901C2 |

Использование: перемешивание сыпучих мелкозернистых материалов. Сущность изобретения: смешиваемый материал подается через n-ное количество зугрузочных патрубков (в зависимости от размеров смесителя) на вращающийся кольцевой направляющий элемент, огражденный неподвижными стенками бункера. Предварительно смешанный и усредненный материал с помощью отражателя, снабженного системой сопел, перемещается и, при этом, вторично смешивается, во вращающийся конус, откуда после окончательного перемешивания, под действием центробежной силы, выгружается через разгрузочный патрубок. 2 ил.

Изобретение относится к устройствам для перемешивания сыпучих, мелкозернистых материалов и может быть использовано в различных отраслях народного хозяйства, связанных с приготовлением смесей.

Известно устройство для обработки зернистых материалов содержащее вращающийся барабан, на внутренней поверхности которого установлены лопасти, форсунка, которая установлена в диффузор с вихревым слоем ферромагнитных частиц, узлов загрузки и выгрузки (1).

Недостатком известного устройства является низкое качество смешивания компонентов и ограниченная производительность по выпуску смеси.

Известен смеситель для сыпучих материалов, содержащий емкость с загрузочными и выгрузочными патрубками, переливными трубами, аэроплитой, а также

камеру предварительного перемешивания, установленную соосно емкости и снабженную соплами (2).

Недостатком данного смесителя для сыпучих материалов является сложность конструкции, невысокая производительность устройства и невысокое качество смешивания компонентов.

Наиболее близким по технической сущности и достигаемому результату является устройство для приготовления сухих многокомпонентных смесей, содержащее вертикальный корпус с размещенной в ней обечайкой. В полости обечайки расположен конический направляющий элемент и установленные над ним с возможностью перемещения вдоль образующей выходные патрубки дозаторов. При этом обечайка снабжена периферийными радиальными перегородками и установлена с возможноVJ

00

ю

S

стью вращения относительно конического направляющего элемента (3).

Недостатком данного устройства, является то, что направляющий элемент не производит смешивание поступающих на него компонентов а стремится сбросить их с себя без смешивания под действием центробежных сил, что не обеспечивает при этом нужной степени смешивания. Кроме этого получение достаточно высокой степени сме- шивания возможно только прй жебтком соблюдении некоторых условий эксплуатации: - режима работы (обеспечения постоянной скорости обечайки и направляющего элемента, обеспечения общности точек тор- можения всех частиц всех компонентов в заданном по регламенту соотношении, энергия торможения всех частиц компонентов должна быть равна и т.д.), что не всегда возможно обеспечить или с недостаточной точностью, а это в конечном итоге уменьшает качество смешивания.

Целью настоящего изобретения является интенсификация процесса перемешивания. ,

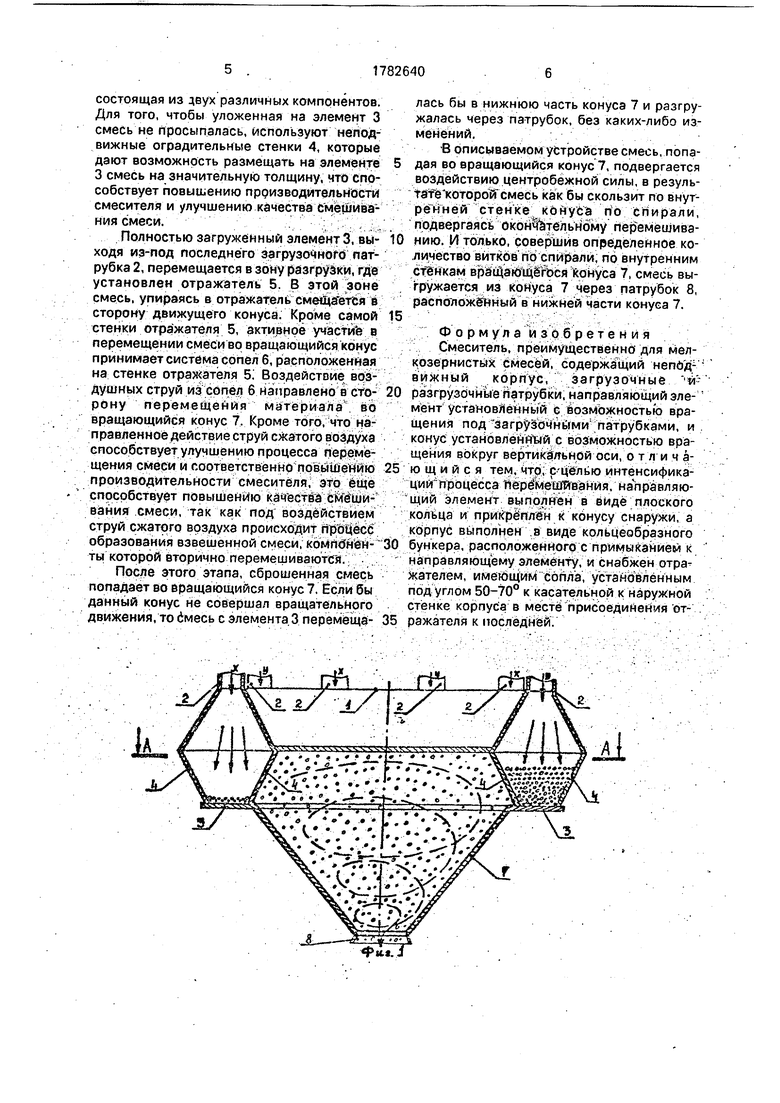

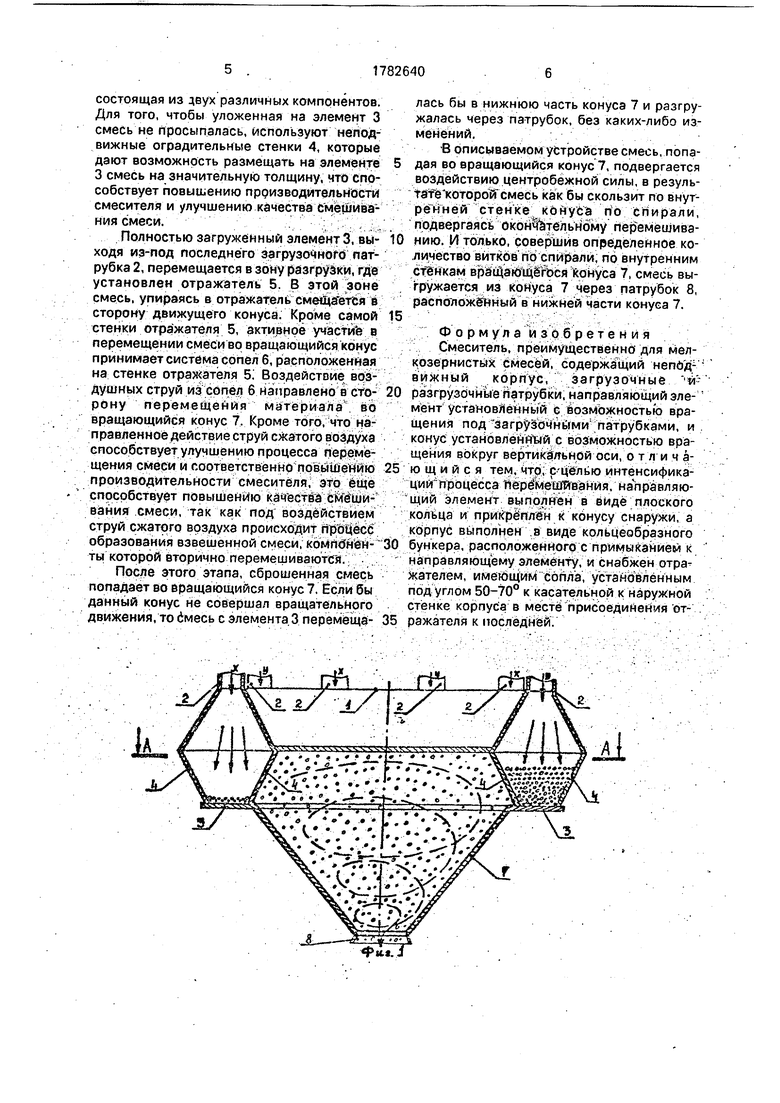

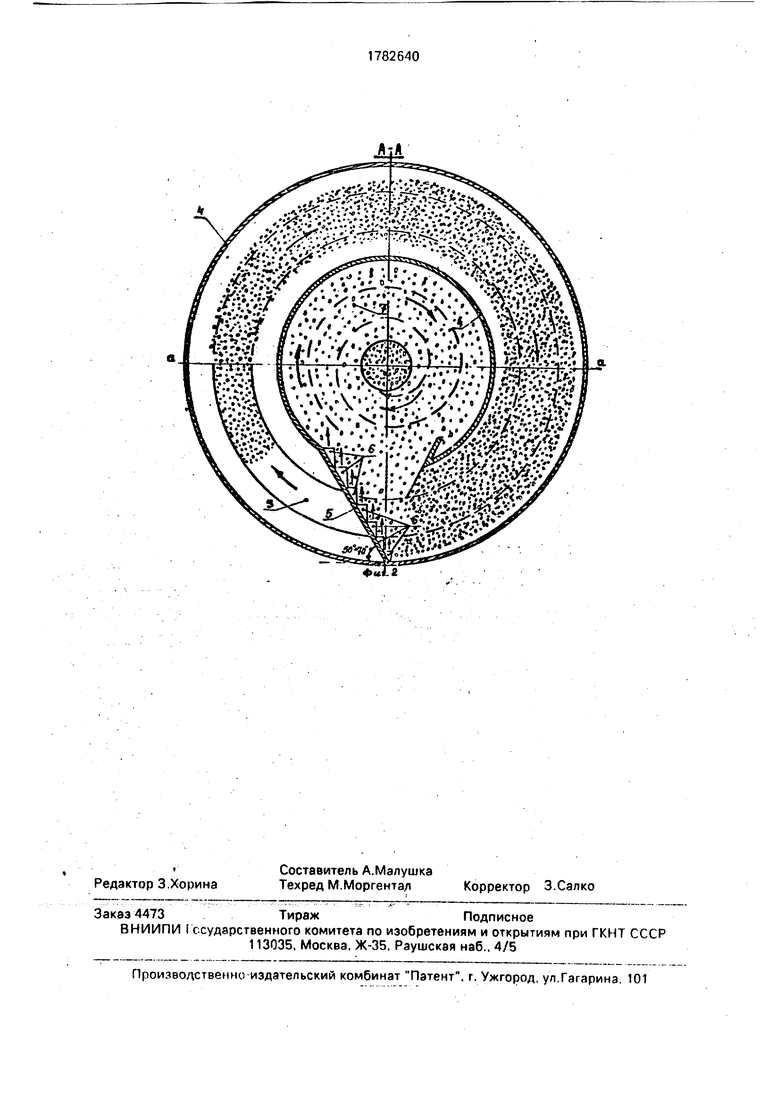

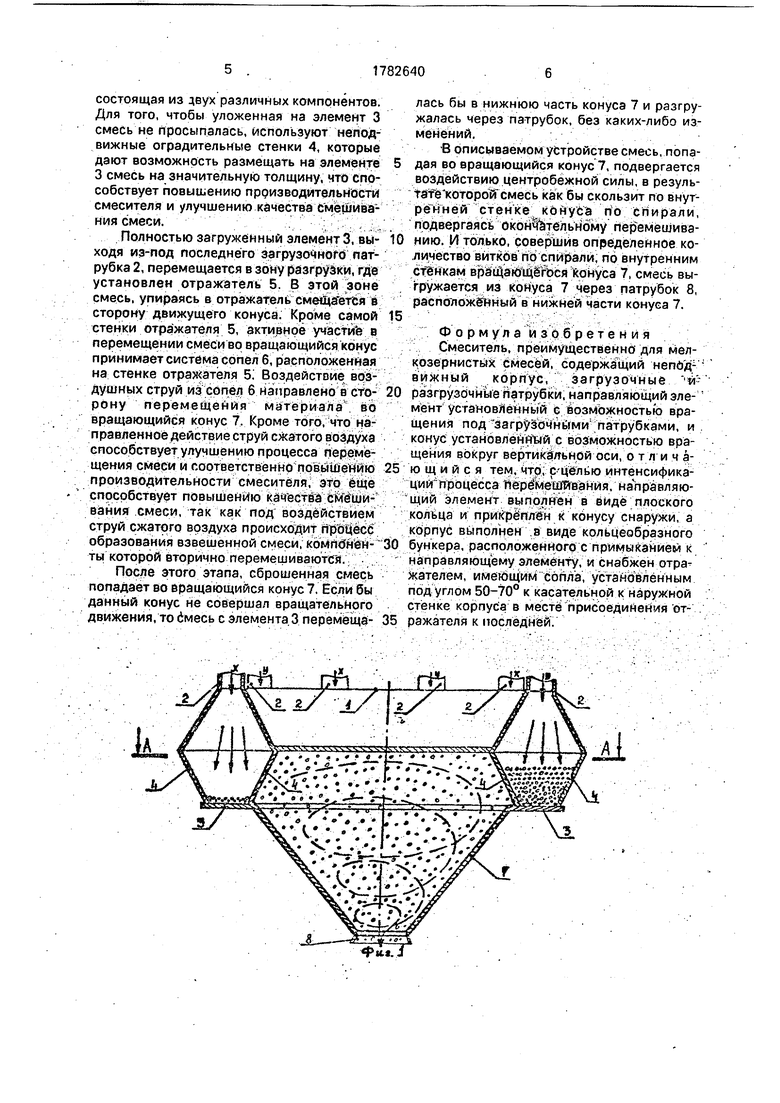

На фиг.1 - показан общий вид смесителя; на фиг.2 - разрез по А-А на фиг. 1.

Смеситель состоит из неподвижного корпуса 1 - кольцеобразного бункера, в верхней части которого расположены по кругу загрузочные патрубки 2, из которых смешиваемый материал X и Y поступает на направляющий элемент в виде плоского кольца 3, к которому примыкают неподвижные стенки 4 бункера. В зоне разгрузки 3, огради- тельная стенка 4 с внутренней стороны смесителя, отсутствует В этом месте устанавливается отражатель 5, который представляет собой неподвижную упорную стенку, расположенную под углом 50-70 к касательной к наружной стенке корпуса в месте присоединения отражателя. Расположение отражателя именно в этих параметрах, обуславливается тем, то это есть наиболее эффективный диапазон угла для того, чтобы порода с направляющей элемента самопроизвольно перемещалась с него. Если угол расположения отражателя 5 составит менее 50°, то в этом случае часть вращающегося кольцевого элемента 3 не будет перекрыта отражателем 5, что приведет к тому, что часть смеси не будет сбрасываться. Увеличение угла расположения отражателя свыше 70° приведет к тому, что движущаяся смесь, сталкиваясь с отражате- лем 5, будет пучиться, усложняя процесс ее перемещения и не исключено, что,часть материала сможет переместиться через стенку отражателя 5 на освобожденный элемент 3, что в целом усложняет работу смесителя.

Отражатель 5 снабжен системой сопел 6, установленных по всей длине сбрасывателя 5 и направленных в сторону перемещения смеси во вращающийся конус 7. Вращающийся конус 7 в нижней своей части имеет разгрузочный патрубок 6.

Работает смеситель следующим образом. Мелкозернистый материал двух категорий (X и Y), подлежащих смешиванию, подается в смеситель через многочисленное количество загрузочных патрубков 2, которые расположены по кругу неподвижного корпуса 1 кольцевого типа и занимают часть кольца, за исключением зоны разгрузки где установлен отражатель 5. Кроме этого необходимо отметить, что смешиваемый материал X и Y подается в смеситель по загрузочным патрубкам 2 с чередованием. То есть, если в первый загрузочный патрубок 2 подается материал X, то в следующий патрубок 2 подается материал Y, в следующий - материал X, в следующий материал Y и так далее по всем загрузочным патрубкам 2 по всему кругу. Количество патрубков ограничивается размерами смесителя и приемной способностью его. Соответственно из этого можно сделать вывод, что количество загрузочных патрубков 2 можно регулировать, добиваясь нужной производительности смесителя и качества смешивания.-В практике необходимо стремиться к максимальному количеству загрузочных патрубков 2, эффективно используя весь периметр смесителя, что будет способствовать повышению производительности и качества смешивания компонентов.

Материал, выгружаемый из патрубков 2, перемещается на вращающийся направляющий элемент 3, где укладывается тонким, редким Слоем с чередованием X и Y компонентов по всему периметру элемента 3, что приводит к предварительному усреднению и смешиванию двух компонентов.

Поочередная укладка смешиваемых компонентов X и Y тонким и редким слоем (когда частицы материала в слое расположены с некоторым удалением друг от друга в- на размер частицы) достигается скоростью вращения направляющего элемента 3, которая регулируется по необходимости. В результате этого процесса происходит поочередная укладка двух типов материала в n-ое количество слоев (в зависимости от Количества загрузочных патрубков 2), но учитывая то, что слои каждого материала очень тонки и редки и количество слоев значительное, то в конечном итоге на движущемся элементе 3 в последней стадии (после выхода из-под последнего патрубка 2) образуется хорошо перемешанная смесь.

состоящая из двух различных компонентов. Для того, чтобы уложенная на элемент 3 смесь не просыпалась, используют неподвижные оградительные стенки 4, которые дают возможность размещать на элементе 3 смесь на значительную толщину, что способствует повышению производительности смесителя и улучшению качества смешивания смеси.

Полностью загруженный элемент 3, вы- ходя из-под последнего загрузочного патрубка 2, перемещается в зону разгрузки, где установлен отражатель 5. В этой зоне смесь, упираясь в отражатель в сторону движущего конуса. Кроме самой стенки отражателя 5, активное участие в перемещении смеси во вращающийся конус принимает система сопел б, расположенная на стенке отражателя 5. Воздействие воздушных струй из сопел 6 направлено в сто- рону перемещения материала во вращающийся конус 7. Кроме того, что направленное действие струй сжатого воздуха способствует улучшению процесса перемещения смеси и соответственно повышению производительности смесителя, это еще способствует повышению качества смешивания смеси, так как под воздействием струй сжатого воздуха происходит процесс образования взвешенной смеси, компо нен- ты которой вторично перемешиваются.

После этого этапа, сброшенная смесь попадает во вращающийся конус 7, Если бы данный конус не совершал вращательного движения, то бмесь с элемента 3 перемеща-

лась бы в нижнюю часть конуса 7 и разгружалась через патрубок, без каких-либо изменений.

В описываемом устройстве смесь, попадая во вращающийся конус 7, подвергается воздействию центробежной силы, в результате которой смесь как бы скользит по внутренней стенке конус а по спирали, подвергаясь окончательному перемешиванию. И только, совершив определенное количество витков по спирали, по внутренним стенкам вращающегося конуса 7, смесь выгружается из конуса 7 через патрубок 8, расположённый в нижней части конуса 7.

Формула изобретения Смеситель, преимущественно для мелкозернистых смесей, содержащий неподвижный корпус, загрузочные разгрузочные патрубки, направляющий элемент установленный с возможностью вращения под загрузочными патрубками, и конус установленный с возможностью вращения вокруг вертикальной оси, отличающийся тем, что, р целью интенсифика- ции процесса Перемешивания, направляющий элемент выполнен в виде плоского кольца и прикреплен к конусу снаружи, а корпус выполнен а виде кольцеобразного бункера, расположенного с примыканием к направляющему элементу, и снабжен отражателем, имеющим сопла, установленным под углом 50-70° к касательной к наружной стенке корпуса в месте присоединения отражателя к последней.

| Устройство для обработки зернистых материалов | 1987 |

|

SU1457979A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смеситель для сыпучих материалов | 1986 |

|

SU1473959A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Устройство для приготовления сухих многокомпонентных смесей | 1987 |

|

SU1551409A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-12-23—Публикация

1990-11-29—Подача