Изобретение относится к обогащению полезных ископаемых, а именно к флотационным методам обогащения, и может быть использовано при переработке рудного и нерудного сырья.

Известен способ пенной сепарации, включающий кондиционирование исходного сырья с реагентами, предварительную подготовку пенного слоя путем введения в пульпу пенообразователя и газа в виде пузырьков равного размера, подачу кондиционирования сырья на пенный слой и удаление продуктов разделения [1].

Недостатком известного способа является отсутствие в нем ряда последовательных операций, обеспечивающих повышение технологических показателей процесса. Способ не обеспечивает условий для качественной подготовки поверхности флотируемых частиц, а также дифференцированного подхода при обогащении фракций материала различной крупности. В нем отсутствуют операции для флотации частиц полезного компонента из объема аэрированной пульпы, условия для формирования флотокомплексов с повышенной несущей способностью и условия для вторичной минерализации частиц в пенном слое.

Наиболее близким по технической сущности и достигаемому результату является способ пенной сепарации и флотации, включающий кондиционирование исходного сырья с реагентами в присутствии маслообразных реагентов, приготовление пенного слоя путем введения в пульпу пенообразователя и газа в виде тонкодиспергированных пузырьков, подачу кондиционированного сырья на пенной слой и в объем пульпы, разделение в пенном слое и в объеме пульпы, получение и удаление пенного и камерного продуктов при одновременном их обезвоживании с получением твердой и жидкой фаз [2].

Данный способ во многом устраняет недостатками способа [1]. Однако и он не лишен недостатков, связанных с отсутствием ряда последовательных операций, обеспечивающих оптимальные условия для извлечения частиц полезного компонента различной крупности из объема аэрированной пульпы, а также для создания в аэрированной пульпе и в пенном слое оптимальных условий для формирования флотокомплексов с повышенной несущей способностью. В нем нет раздельных операций для оптимального перемешивания пульпы с тонкодиспергированными воздушными пузырьками в комплексе с поверхностно-активными и маслообразными веществами и для последующего флотационного разделения частиц различной крупности в отсутствии высокотурбулентных режимов. Способ [2], также, как и способ (1), не обеспечивает условий для качественной подготовки поверхности флотируемых частиц.

Целью изобретения является повышение технологических показателей процесса за счет улучшения условий для гидрофобизации частиц полезного компонента и формирования флотокомплексов с повышенной несущей способностью.

Поставленная цель достигается тем, что в способе пенной сепарации и флотации, включающем кондиционирование исходного сырья с реагентами в присутствии маслообразных реагентов, приготовление пенного слоя путем введения в пульпу пенообразователя и газа в виде тонкодиспергированных пузырьков, подачу кондиционированного сырья на пенный слой и в объем пульпы, разделение в пенном слое и в объеме пульпы, получение и удаление пенного и камерного продуктов при одновременном их обезвоживании с получением твердой и жидкой фаз, подачу кондиционированного сырья на пенный слой и в объем пульпы осуществляют после механоактивации частиц полезного компонента в интенсивном режиме при одновременной термической их обработке высокотемпературным потоком жидкости, перегретым паром или горячим воздухом, в которые предварительно введены маслообразные и поверхностно-активные вещества (ПАВ), при этом интенсивный истирающий режим осуществляют с использованием воды или раствора ПАВ, прошедших электрохимическую обработку в электролизере непосредственно перед подачей их в процессе интенсивного измельчения, кондиционирование исходного сырья с реагентами осуществляют с использованием тонкодиспергированных в аэрогидросмеси поверхностно-активных м маслообразных веществ одновременно с фракционированием исходного сырья по крупности, при этом кондиционирование каждого из продуктов осуществляют перемешиванием с тонкодиспергированной аэрогидросмесью воды, воздуха, поверхностно-активных и маслообразных веществ, после чего продукт средней крупности подают на флотационное разделение в объем пульпы снизу вверх в центральной его части в направлении действия архимедовых сил, а мелкозернистый продукт в рассредоточенном виде по периферийной части под углом к ним, жидкую фазу от обезвоживания камерного продукта подают с крупнозернистым, среднезернистым и мелкозернистым продуктами для их распульповки, а жидкую фазу от обезвоживания пенного продукта подают в качестве напорной воды для пневмогидравлического приготовления тонкодиспергированной аэрогидросмеси воды, воздуха, поверхностно-активных и маслообразных веществ с последующим введение полученной смеси в операции кондиционировании исходных продуктов с реагентами, причем на пенный слой подают крупнозернистый продукт, при кондиционировании которого избыток жидкой фазы пульпы и реагентной смеси переводят в мелкозернистый продукт, процесс интенсивного истирания частиц пустой породы друг о друга осуществляют при объемном их сжатии принудительным полиградиентным перемещением концентрических слоев материала при одновременном воздействии на измельчаемый материал высокотемпературным потоком жидкости, перегретым паром или горячим воздухом.

При создани изобретения авторы исходили из следующего.

Эффективность процесса пенной сепарации и флотации можно повысить, если обеспечить условия для эффективной подготовки поверхности флотируемых частиц. Что касается алмазосодержащего сырья, то такие условия можно обеспечить, если подачу кондиционированного сырья на пенный слой и в объем пульпы осуществить после механоактивации извлекаемых частиц в интенсивном истирающем режиме при одновременной термической их обработке высокотемпературным потоком жидкости, перегретым паром или горячим воздухом, в которые предварительно введены маслообразные и поверхностно-активные вещества, при этом интенсивный истирающий режим осуществляют с использованием воды или раствора ПАВ, прошедших электрохимическую обработку в электролизере непосредственно перед подачей их в процесс интенсивного измельчения. В этом случае, наряду с очисткой поверхности алмазов обеспечивается более качественная ее подготовка, необходимая для эффективного их извлечения флотационным способом, особенно для "упорных" алмазов. Без этого такие алмазы могут циркулировать в замкнутом цикле (измельчение-обогащение) сколь угодно долго до тех пор, пока не получаю по тем или иным причинам каких-либо повреждений и не потеряются с хвостами в разрушенном виде.

Свежеобразованная поверхность частиц, включая алмазы при их раскрытии из руд, обладает исключительно высокой химической и адсорбционной активностью. Поэтому весьма важно защитить такую поверхность от нежелательной адсорбции веществ молекул, приводящих к снижению их природной флотационной активности. Это возможно сделать, если раскрытие алмазов производить в присутствии маслообразных и поверхностно-активных веществ. Маслообразные вещества адсорбируются преимущественно на гидрофобной поверхности и, адсорбируясь на ней, оказывают одновременное ингибирующее воздействие, не позволяя другим веществам, способным гидрофилизировать поверхность, адсорбироваться на этой поверхности. С другой стороны, гидрофилизированные участки поверхностных частиц, подлежащих флотационному извлечению, могут быть гидрофобилизрованы ПАВ в момент их высокой адсорбционной активности при раскрытии этих частиц. Маслообразные вещества, такие как мазут, который широко используется при флотационном извлечении алмазов, требуют для своего эффективного технологического воздействия весьма тонкой диспергации. Такая диспергация обеспечивается в условиях применения острого пара или горячего (раскаленного) воздуха при раскрытии алмазов в интенсивном истирающем режиме. Механоактивация поверхности извлекаемых при флотации алмазов, иницируемая измельчением в данном режиме, дополняется устройством ее гидрофобизацией, что обеспечивает повышение технологических показателей процесса.

Гидрофилизированные участки поверхности частиц, подлежащих извлечению физико-химическими методами обогащения, можно более активно гидрофобизировать ПАВ в момент раскрытия этих частиц в интенсивном режиме измельчения, если повысить адсорбционную способность как ПАВ, так и поверхность частиц, на которой они закрепляются. Это возможно осуществить, проведя электрохимическую обработку используемой при интенсивном измельчении воды или раствора ПАВ в электролизере непосредственно перед подачей их в измельчительный процесс.

Для оптимизации любого разделительного процесса необходимо обеспечить условия максимально возможного снижения его турбулентности. Аэрогидродинамический режим флотационного процесса можно значительно улучшить, если отделить друг от друга зоны перемешивания пульпы при ее интенсивном насыщении воздушными пузырьками посредством пневмогидравлических аэраторов и зоны непосредственного флотационного разделения компонентов этой пульпы. При флотационном обогащении материала широкого диапазона крупности необходимо при этом обеспечить дифференцированный подход к фракциям различной крупности. Для высокопроизводительных процессов, где поток вводимого питания весьма велик, существенным для снижения турбулентности пульпы в таком процессе, а именно в разделительных его зонах, является максимальное рассредоточение вводимого питания, а также способ его введения во флотационный процесс в зависимости от крупности обогащаемого материала.

Что касается наиболее крупной и тяжелой части питания, то, как показывает опыт широко промышленного применения процесса сепарации и пневматической флотации, она должна подаваться во флотационный процесс по принципу пенной сепарации на поверхность пенного слоя при максимальном рассредоточении минеральных зерен между собой с минимальным количеством жидкой фазы пульпы. При этом вектор скорости подаваемого питания должен быть направлен вдоль поверхности пенного слоя в сторону выгрузки пенного продукта. Это соответствует требованиям механизма процесса пенной сепарации.

Грубозернистый материал меньшей крупности должен подаваться во флотационный процесс по оси камеры аппарата, где этот процесс реализуется, снизу вверх в виде хорошо перемешанной и достаточно сильно аэрированной пульпы, с тем, чтобы вектор скорости этого аэрированного потока пульпы совпадал с вектором архимедовых сил. Это соответствует условиям флотации более крупных минеральных зерен полезного компонента из объема аэрированной пульпы.

Питание, содержащее мелкозернистую и шламистую фракции, целесообразно подавать в виде тщательно перемешанной и сильно аэрированной пульпы в наиболее рассредоточенном виде по периферии нижней части флотационной камеры. Для исключения механического выноса в пенный слой гидрофильных частиц мелких и шламистых фракций вектор скорости подачи во флотационный процесс питания данной крупности не должен совпадать с вектором архимедовых сил.

Для повышения качества флотационного концентрата и снижения его выхода целесообразно обеспечить во флотационном процессе условия эффективной вторичной минерализации частиц в пенном слое, а также условия внутрикамерных очистных и перечистных операций.

Всем этим требованиям удовлетворяет предлагаемый процесс пенной сепарации и флотации, реализованный в пневматических флотационных машин колонного типа, с предварительной подготовкой обогащаемого материала в истирающих мельницах и в аппаратах для фракционирования и одновременного его кондиционирования с флотационными реагентами. Данный способ предусматривает получение оборотных вод от обезвоживания пенного и камерного продуктов. Но в отличие от прототипа жидкую фазу от обезжиривания пенного продукта в данном способе подают в качестве напорной воды для пневмогидравлического приготовления тонкодиспергированной аэрогидросмеси воды, воздуха, поверхностно-активных и маслообразных веществ с последующим введением полученной смеси в виде высокоскоростных струй в операции кондиционирования исходных продуктов с реагентами. В этом случае получается аэрогидросмесь тонкодиспергированных между собой воды, воздуха, поверхностно-активных и маслообразных веществ, высоактивная во флотационном отношении, которая при контакте с частицами полезного компонента обеспечивает быструю коалесценцию закрепившихся на этих частицах воздушных пузырьков, обеспечивая тем самым повышенную несущую способность образованных флотокомплексов. Этому во многом способствует то, что распульповка обогащаемых продуктов производится жидкой фазой пульпы, полученной от обезвоживания камерного продукта, где концентрация этих веществ значительно ниже, чем в жидкой фазе, полученной от обезвоживания пенного продукта.

Интенсивное слияние воздушных пузырьков в более крупные пузырьки на поверхности извлекаемых частиц обеспечивает (наряду с наибольшей плотностью среды) повышенную подъемную силу, необходимую для флотации крупных минеральных зерен полезного компонента из объема аэрированной пульпы и удержания наиболее крупных частиц в пенном слое, состоящем из мелкодисперсных пузырьков и в силу этого имеющем более высокую в сравнении с крупнопузырьчатой пеной плотность.

Предлагаемый способ пенной сепарации и флотации за счет улучшения условий для гидрофобизации частиц полезного компонента и значительного улучшения гидродинамик флотационного процесса еще в большей степени чем прототип реализует преимущества коалесцентного механизма действия реагентов в этом процессе.

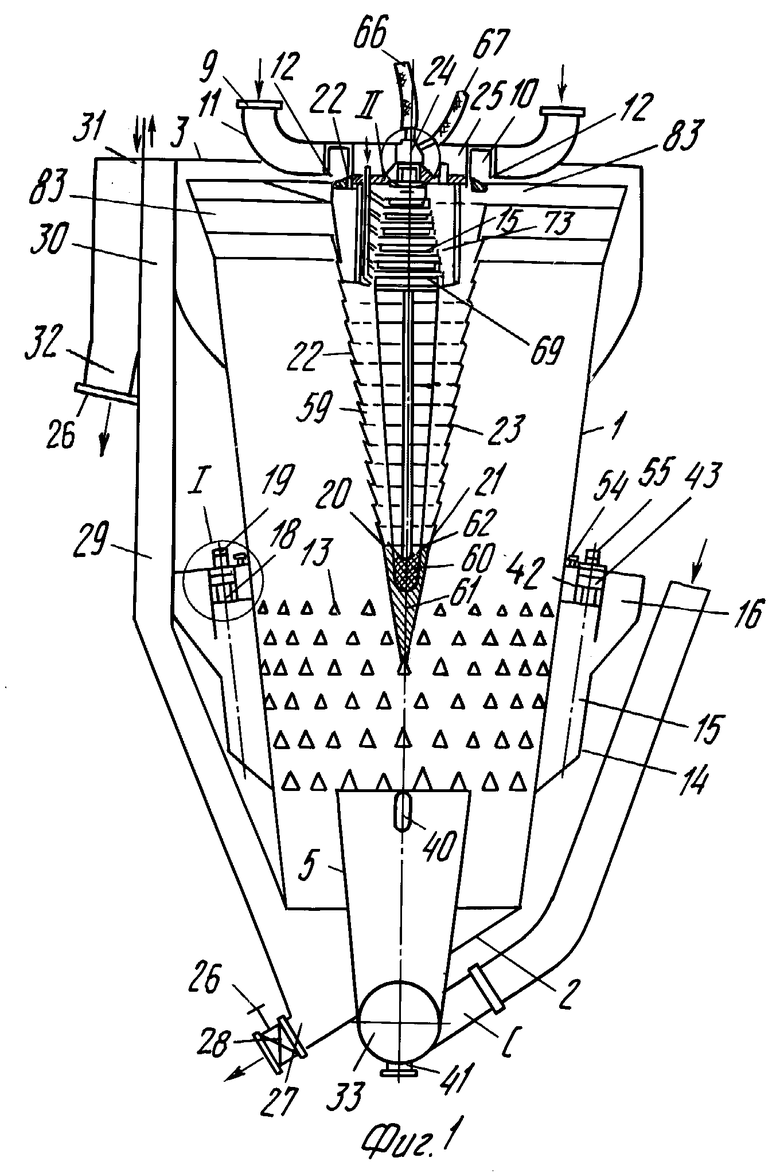

Предлагаемый способ поясняется фиг. 1-8.

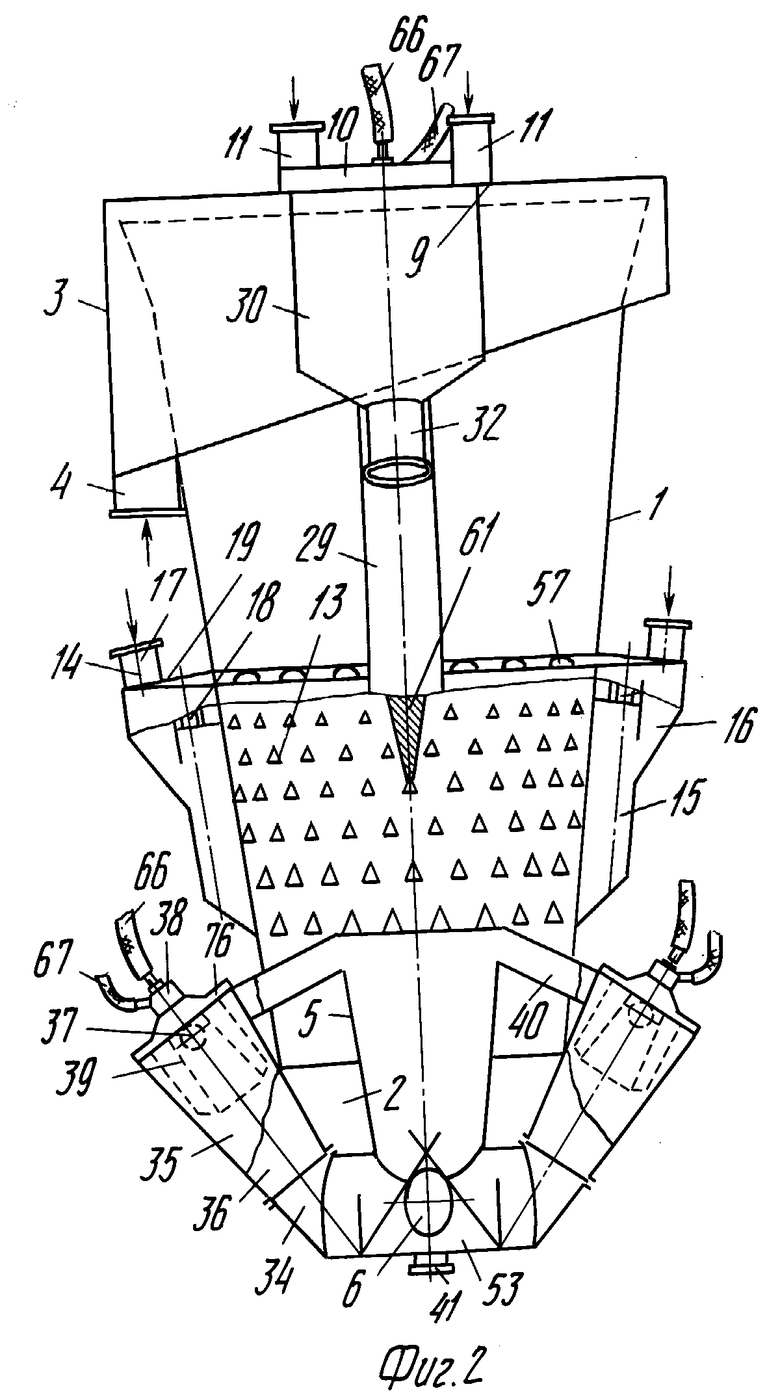

Способ пенной сепарации и флотации реализуется в пневматических флотационных машинах колонного типа (фиг.1-5), оснащенных пневмогидравлическими аэраторами и имеющими приспособления для раздельной подачи крупнозернистого, среднезернистого и мелкозернистого питания. Подготовку питания осуществляют в истирающий мельнице (фиг.6-8) и в устройствах для подготовки пульпы к флотации и пенной сепарации, позволяющих фракционировать исходный материал и одновременно обрабатывать флотационными реагентами [2].

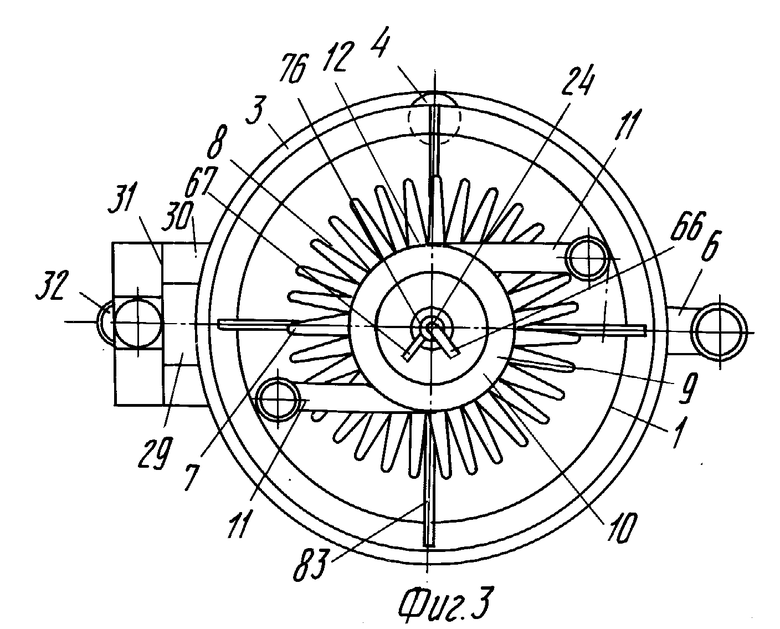

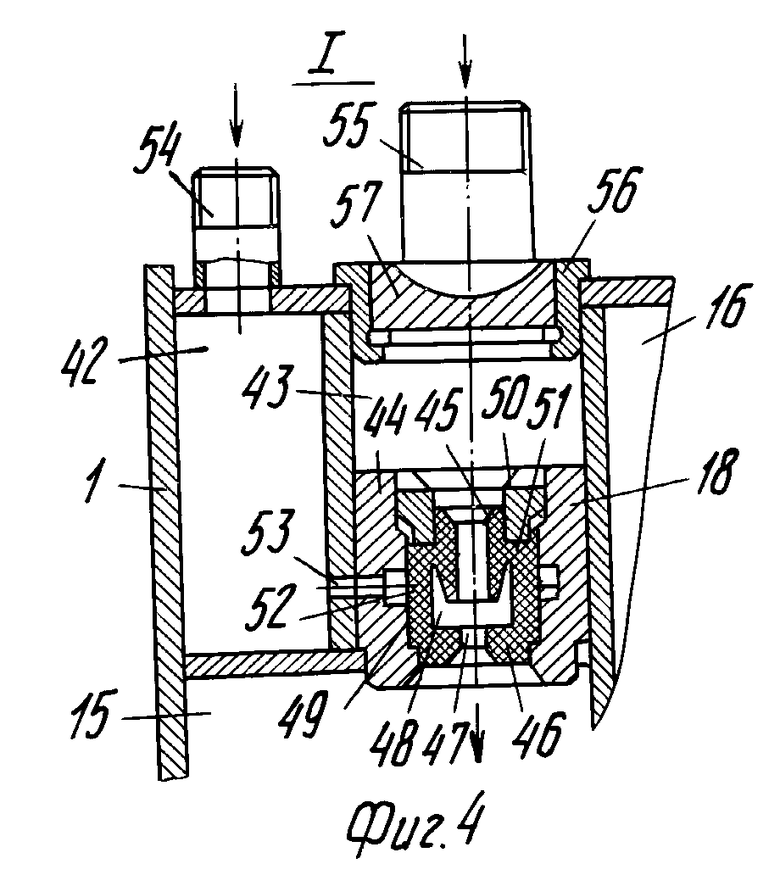

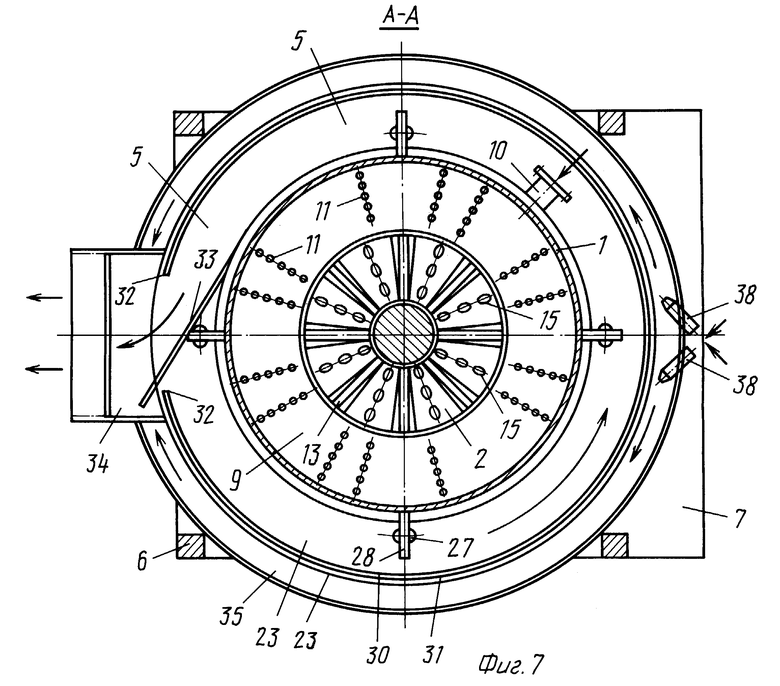

Колонная пневматическая флотационная машина состоит (фиг.1-3) из флотационной камеры 1 с днищем 2. Для снижения коалесценции воздушных пузырьков в объеме пульпы, камера выполнена в виде расширяющихся вверх конусообразного сосуда с раструбом в верхней части. По периферии верхней части камеры закреплен пеносборный желоб 3 с патрубком 4 для вывода пенного продукта. В нижней части камеры, по ее оси установлен трубообразный смеситель 5, выполненный в виде расширяющегося вверх конусообразного сосуда, с размещенным в нижней его части патрубком 6 для подвода грубозернистой пульпы. На уровне верхнего края флотационная камера имеет соосно расположенную щелевидную просеивающую поверхность 7 с сечением щелей 8, увеличивающимся от оси камеры. Над ней соосно расположено приспособление 9 для подачи крупнозернистого питания на пенный слой, выполненное в виде пустотелого кольца 10 с тангенциально расположенными по диаметру кольца входными патрубками 11. Кольцо с внешней стороны в нижней части имеет щелевидный выход 12 из внутренней своей полости непосредственно на щелевидную просеивающую поверхность. В нижней части флотационная камера имеет равномерно размещенные по ее периметру в шахматном порядке загрузочные окна 13, вокруг которых на боковых стенках камеры закреплено приспособление 14 для загрузки тонкозернистой пульпы, выполненное в виде кольцеобразной смесительной камеры 15 с распределительным коллектором 16 и патрубками 17 для приема пульпы. Смесительная камера снабжена в верхней своей части пневмогидравлическими аэраторами 18, равномерно размещенными по ее периметру в кольцеобразном блоке 19. В верхней части флотационной камеры по ее оси установлено аэрирующее приспособление 20, выполненное в виде полого конуса 21, состоящего из набора конических колец 22, установленных с зазором 23 между собой и частично входящих друг в друга. Диаметр конических колец уменьшается в направлении днища флотационной камеры. Со стороны широкой своей части полый конус имеет последовательно размещенные в две ступени по его оси пневмогидравлические аэраторы 24 и 25. В нижней части у днища флотационная камера имеет разгрузочное приспособление 26 с парубком 27 для выгрузки камерного продукта, имеющим регулируемую задвижку 28. Над парубком размещен направленный вверх в сторону пеносборного желоба пульпоотвод 29, имеющий у верхнего своего края пульпоприемник 30, снабженный внутри регулируемой заслонкой 31 и патрубком 32 для выгрузки тонкозернистых хвостов в виде пульпы.

В нижней части трубообразного смесителя на уровне патрубка для провода грубозернистой пульпы закреплена приемная камера 33 с патрубками 34 для подвода аэрированной жидкости, к которым присоединены аэрационные камеры 35, выполненные в виде полых усеченных конусов 36, симметрично расположенных по отношению к патрубку 6 под одинаковым углом к вертикали. Со стороны верхних больших оснований полых усеченных конусов аэрационные камеры снабжены водоподводящими патрубками 37 и последовательно размещенными в две ступени пневмогидравлическими аэраторами 38 и 39, с выходными отверстиями, направленными в сторону днища приемной камеры через внутреннее сечение парубков 34. При этом оси этих пневмогидравлических аэраторов при зеркальном отражении от днища приемной камеры направлены во внутреннюю полость трубообразного смесителя снизу вверх и пересекаются в точке, расположенной на его оси (фиг.2). Внутренние полости аэрационных камер сопряжены с внутренней полостью трубообразного смесителя посредством радиально установленных трубок 40. Это необходимо для того, чтобы накапливающиеся в верхних частях аэрационных камер воздушные пузырьки могли беспрепятственно перейти в трубообразный смеситель. Для этого трубки имеют наклон в сторону аэрационных камер. Для снижения помех при оседании хвостовых частиц во флотационной камере и их выгрузке трубки уплощены в вертикальной плоскости. Для вывода из трубообразного смесителя и приемной камеры случайных инородных предметов в ее днище установлен парубок 41.

Кольцеобразный блок 19 имеет кольцевые баллон 42 для сжатого воздуха и коллектор 43 для напорной воды, при этом пневмогидравлические 18 аэраторы размещены внутри этого коллектора (фиг.4). Пневмогидравлические аэраторы имеют свой корпус 44, плотно (на сварке) вмонтированный в стенку кольцеобразного блока. В корпусе имеется входная 45 и выходная 46 втулки, выполненные из износостойкого материала, например, из силицированного графита или металлокерамики, имеющие осевые отверстия 47. Выходная втулка имеет в осевом отверстии участок 48 большого диаметра с тангенциальными проходами 49. Втулки закреплены в корпусе резьбовыми крышками 50 через эластичную прокладку 51. В корпусе выполнена кольцевая канавка 52, сообщенная через отверстие 53 с внутренней полостью баллона и через тангенциальные проходы и участок 48 с осевым отверстием. Кольцевой баллон для сжатого воздуха снабжен воздухоподводящим патрубком 54, в кольцевой коллектор для напорной воды водоподводящим патрубком 55 и люками 56 с герметичными крышками 57, расположенными на верхней его стенке напротив каждого единичного пневмогидравлического аэратора, предназначенными для замены изнашивающихся частей аэраторов.

Конические кольца полого конуса аэрирующего приспособления 20 закреплены на диске 58 щелевидной просеивающей поверхности посредством радиально установленных ребер 59. На этом же диске закреплены пневмогидравлические аэраторы 24 и 25. Оси их совпадают с осью полого конуса, а выходные отверстия направлены в вершину этого конуса, где концентрично размещен параболический отражатель 60, выполненный из износостойкого материала, например из силицированного графита, металлокерамики или полиуретана. Отражатель помещен в съемный обтекатель 61, закрепленный за конусообразный фланец 62, приваренный к ребрам 59.

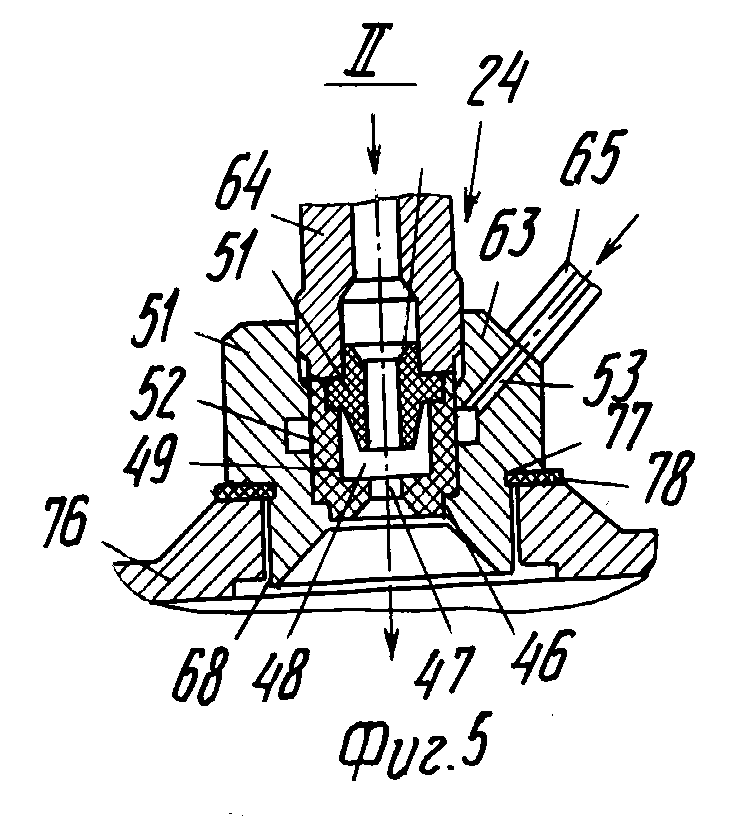

Пневмогидравлический аэратор 24 первой ступени (аналогично пневмогидравлический аэратор 38 аэрационных камер) имеет трубчатый корпус 63 (фиг.4, 5) с водоподводящими 64 и воздухоподводящими 65 штуцерами, к которым посредством резьбовых соединений присоединены водоподводящий 66 и воздухоподводящий 67 гибкие рукава. Аэратор имеет резьбовое соединение 68 для сочленения его через диск 58 с пневмогидравлическим аэратором 25 второй ступени, который также, как и пневмогидравлический аэратор 39, представляет собой форсунку 69, выполненную из конусообразного набора коаксиально расположенных пустотелых колец 70 с щелевидными выходами 71, установленных с зазором 72 между собой и соединенных друг с другом радиальными ребрами 73. Форсунка помещена в цилиндрический кожух 74, имеющий по всему нижнему торцу фланец 75. Сверху кожух закрыт крышкой 76, к нижней поверхности которой приварены радиальные ребра 73. Крышка имеет осевое резьбовое отверстие 77, к которому через эластичную прокладку 78 прикручивается пневмогидравлический аэратор 24 первой ступени. Сквозь крышку внутрь цилиндрического кожуха подведены водоподводящий 79 и воздухоподводящий 80 патрубки, предназначенные для питания пневмогидравлического аэратора второй степени напорной водой и сжатым воздухом. Воздухоподводящий патрубок посредством трубок 81 сообщен с внутренней полостью пустотелых колец. Крышка посредством болтов плотно прижата к диску. Цилиндрический кожух приварен к диску и к радиальным ребрам 59. Вокруг кожуха диск и крышка имеют отверстия 82 для вывода воздуха, скапливающегося в верхней части внутренней полости конуса. Нижнее пустотелое кольцо форсунки опирается на фланец 75.

Аэрирующее приспособление посредством радиальных ребер опирается на стенки раструба флотационной камеры.

При работе машины флотационную камеру 1 заполняют водой с пенообразователем. Одновременно в пневмогидравлические аэраторы под давлением через водоподводящие и воздухоподводящие патрубки и гибкие рукава подают воду и воздух. Во флотационной камере образуется аэрогидросмесь с тонкодиспергированным воздухом, а на ее поверхности образуется пенный слой, который при достижении аэрогидросмесью уровня верхней кромки камеры переливается в пеносборный желоб 3.

Тонкую диспергацию воздуха в жидкости осуществляют следующим образом. При продавливании напорной воды из кольцевого коллектора 43 через осевые отверстия входной и выходной втулок пневмогидравлических аэраторы 18 в участке 48 осевого отверстия выходной втулки за счет высокоскоростной струи создается эжектирующий эффект, отсасывающий воздух из объема участка 48. Одновременно в участок 48 через тангенциальные проходы, кольцевую канавку и отверстия 53 поступает сжатый воздух из баллона 42, который компенсирует его убыль при струйном эжектировании. В результате на выходе из пневмогидравлических аэраторов формируется высокоскоростная струя воды тонкодиспергированным в ней воздухом. Тонкий его диспергации способствует тангенциальный ввод сжатого воздуха в участок 48 большого диаметра, создающий в нем высокоскоростной воздушный вихрь. При выходе из пневмогидравлического аэратора высокоскоростная струя аэрированной жидкости создает в кольцеобразной смесительной камере 15 наряду с аэрацией вводимой пульпы также эффект весьма интенсивного струйного ее перемешивания с тонкодиспергированными воздушными пузырьками.

Пневмогидравлические аэраторы 24 и 38 первой ступени аэрации в аэрирующем приспособлении и в аэрационных камерах работают аналогично пневмогидравлическим аэраторам 18. Выходящая из осевого отверстия пневмогидравлических аэраторов 24 и 38 струя аэрированной жидкости с высокой скоростью входит в осевое отверстие пневмогидравлических аэраторов 25 и 39 второй ступени и создает сильную эжекцию во внутренней полости форсунки. Проходя первое по ходу своего движения пустотелое кольцо форсунки, эта высокоскоростная струя аэрогидросмеси эжектирует жидкость из внутренней полости кожуха 74 через зазор 72 и воздух из внутренней полости пустотелого кольца 70 через щелевой выход 71. К поверхности этой струи аэрогидросмеси за счет эжекции поочередно послойно прибавляются новые порции жидкости и воздуха из последующих зазоров и щелевых выходов. В результате этого многократного контакта жидкой и газообразной фаз образуется факел тонкодиспергированных между собой воды и воздуха, выходящий из отверстия крайнего наибольшего кольца 70 и обеспечивающий генерирование большого количества аэрогидросмеси во внутренней полости конуса 21 аэрирующего приспособления и аэрационных камер. При необходимости пневматическая флотационная машина может эксплуатироваться при работе аэрирующих приспособлений и аэрационных камер только с пневмогидравлическими аэраторами 24 и 38 первой ступени.

Высокоскоростная струя воды с тонкодиспергированным в ней воздухом, выходящая из осевого отверстия пневмогидравлического аэратора 24, и факел тонкодиспергированных между собой воды и воздуха ударяются в параболический отражатель 60 в износостойкую его часть и отражаются от него. Двигаясь в результате этого по внутренней поверхности полого конуса и выходя через зазоры между коническими кольцами, аэрогидросмесь поднимается, скользя по внешней поверхности конических колец и омывая их. Этот поток аэрогидросмеси объединяется с потоком аэрогидросмеси, генерируемым в аэрационныхк камерах пневмогидравлическими аэраторами 38 и 39 и выходящими через трубообразный смеситель. К общему потоку аэрогидросмеси присоединяется аэрированный поток жидкости, идущий через загрузочные окна из кольцеобразной смесительной камеры от пневмогидравлических аэраторов 18, формируя внутреннюю аэрогидроминамику потоков жидкости во флотационной камере.

После формирования во флотационной камере аэрогидродинамических потоков жидкости и создания пенного слоя на поверхности аэрированной жидкости в питающие патрубки подают флотационную пульпу, предварительно обработанную флотационными реагентами, причем в патрубки 11 приспособления для подачи крупнозернистого питания на пенный слой подают самую крупную и тяжелую фракции питания, в патрубок 6 для подвода грубозернистой пульпы через трубообразный смеситель подают средние по крупности и плотности фракции питания, а в патрубки 17 приспособления для загрузки тонкозернистой пульпы подают самые мелкие и легкие фракции питания, включая и шламистые.

Из патрубка 6 для подвода грубозернистой пульпы грубозернистая часть питания поступает в виде пульпы в приемную камеру трубообразного смесителя. Туда же с обеих сторон от входящего потока грубозернистой пульпы вводится через патрубки 34 из аэрационных камер сильно аэрированная жидкость с генерируемыми в ней посредством последовательно размещенных в две ступени пневмогидравлических аэраторов 38 и 39 тонкодисперсными воздушными пузырьками. При этом вводимые потоки сильно аэрированной жидкости ударяются с двух сторон в днище приемной камеры, отражаются от него и вместе с потоком грубозернистой пульпы входят в трубообразный смеситель в направлении снизу вверх. В приемной камере происходит интенсивное перемешивание грубозернистой пульпы с находящимися в аэрированной жидкости тонкодиспергированными воздушными пузырьками, с последующим вводом полученной аэрогидросмеси через трубообразный смеситель во флотационную камеру вдоль ее оси в направлении действия архимедовых сил. При этом не происходит забивания отверстий пневмогидравлических аэраторов 38 и 39 зернистой массой, так как они расположены вне зоны непосредственного перемешивания пульпы и аэрированной жидкости, находясь выше этой зоны в верхней части аэрационных камер, куда дополнительно вводится жидкость (жидкая фаза пульпы) через водоподводящий патрубок 37. Скапливающиеся в верхних частях аэрационных камер воздушные пузырьки выводятся в трубообразный смеситель через трубки 40. Флотация грубозернистых частиц полезного компонента происходит в потоке сильно аэрированной пульпы, движущемся в направлении архимедовых сил, что обеспечивает их высокое извлечение и повышает технологические показатели процесса.

Из патрубков 17 для приема пульпы тонкозернистая часть питания через распределительный коллектор поступает в виде пульпы в кольцеобразную смесительную камеру. Туже же в виде высокоскоростных струй поступает из сопел пневмогидравлических аэраторов 18 сильно аэрированная жидкость с тонкодиспергированными воздушными пузырьками. Посредством этих струй производится интенсивное перемешивание пульпы в смесительной камере с одновременным ее насыщением тонкодиспергированными воздушными пузырьками. После этого полученная аэрогидросмесь в рассредоточенном виде вводится в нижнюю периферийную часть флотационной камеры через загрузочные окна. Траектория введения этой части пульпы во флотационную камеру не совпадает с направлением архимедовых сил. Это исключает возможность механического выноса частиц пустой породы в пенный слой и повышает технологические показатели процесса флотации.

Из входных патрубков 11 крупнозернистая часть питания в виде пульпы тангенциально вводится в пустотелое кольцо 10 приспособления для подачи крупнозернистого питания. Под действием пары сил двух потоков пульпы, так как патрубки 11 расположены по диаметру кольца, пульпа приобретает вращательное движение внутри пустотелого кольца. После раскручивания под действием центробежных сил она по касательной выгружается из кольца через щелевидный выход 12 непосредственно на щелевидную просеивающую поверхность, где происходят рассредоточение частиц по площади и между собой и поступление на поверхность пены, проходящей между щелей 8 и направлении к пеносборному желобу. Таким образом крупные частицы питания в рассредоточенном виде поступают на поверхность пены сверху. Гидрофобные и гидрофобизированные частицы полезного компонента удерживаются при этом пенным слоем и выносятся вместе с ним и с флотированными из объема пульпы частицами в пеносборный желоб, откуда выгружаются через патрубок для вывода пенного продукта. Гидрофильные частицы пустой породы проходят сквозь пену в объем флотационной камеры, опускаются на наклонные стенки камеры, скользят по ним вниз и попадают в поток аэрированной пульпы, выходящей из кольцеобразной смесительной камеры через загрузочные окна. Оставшиеся в них частицы полезного компонента вместе с такими же частицами мелкозернистых фракций направляются при этом в центральную часть камеры в восходящий поток аэрированной пульпы, выходящей из трубообразного смесителя. Внутрикамерная циркуляция пульпы обеспечивает возможность повторного извлечения частиц полезного компонента, случайно выпавших из пенного слоя, не достигнув пеносборного желоба. Конфигурация флотационной камеры, выполненной в виде расширяющегося вверх конусообразного сосуда с раструбом в верхней своей части, играет при этом существенную роль. Частицы полезного компонента флотируются в потоке аэрированной пульпы и поступают в движущийся к пеносборному желобу пенный слой. Частицы пустой породы оседают на днище флотационной камеры и грубозернистая их часть через патрубок 27 выгружается из машины. Выгрузка управляется при этом посредством регулируемой задвижки. Мелкозернистая и шламистая часть пустой породы вместе с жидкой фазой пульпы поднимается по пульпоотводу, поступает в пульпоприемник и выгружается из него через патрубок для выгрузки тонкозернистых хвостов в виде пульпы. Выгрузка ее управляется при этом посредством регулируемой заслонки, с помощью которой обеспечивается также поддержание уровня пульпы во флотационной камере.

Подача оборотных вод, полученных от обезвоживания пенного продукта, совместно с маслообразными реагентами и ПАВ в пневмогидравлические аэраторы способствует более тонкому диспергированию и стабилизации воздушных пузырьков в момент их диспергирования. На выходе из пневмогидравлических аэраторов часть реагентов переходит с поверхности пузырьков в жидкую фазу пульпы, которая имеет более низкую концентрацию этих веществ за счет того, что во флотационный процесс при распульповке обогащаемых продуктов поступает вода от обезвоживания камерного продукта, обедненного ПАВ и не имеющая маслообразных реагентов. Это, в свою очередь, (за счет интенсификации коалесцентных явлений на поверхности извлекаемых частиц) обеспечивает формирование флотокомплексов с повышенной несущей способностью и в конечном итоге повышает технологические показатели флотационного процесса.

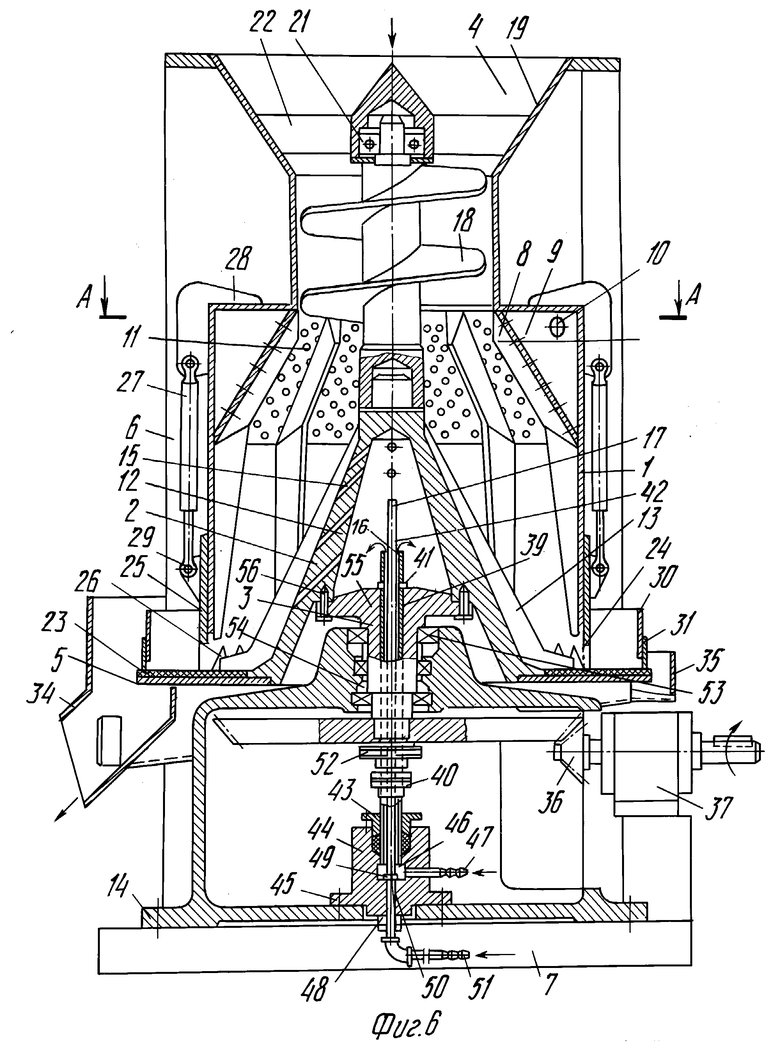

Истирающая мельница состоит (фиг. 6 - 8) из вертикально расположенной цилиндрической рабочей камеры 1, соосно размещенного внутри нее подвижного ротора 2, закрепленного на вертикальном валу 3 с нижним приводом, загрузочного 4 и разгрузочного 5 устройств, смонтированных на общей раме 6 и станине 7.

Рабочая камера 1 прочно скреплена с рамой 5. Внутри по периферийной части рабочей камеры 1 по всей ее высоте закреплены с равными интервалами по окружности футеровочные ребра 8, сужающиеся к нижней своей части для лучшей выгрузки измельченного продукта. По периферии верхней части рабочей камеры 1 размещен кольцевой коллектор 9 для промывных вод с водоподводящим патрубком 10 и с расположенными равномерно между футеровочными ребрами 8 выходными отверстиями 11.

Ротор 2 выполнен в виде пустотелого прямого конуса 12 с футеровочными ребрами 13, расположенными по его образующей с равными интервалами по окружности. Нижний конец вертикального вала 3 и ротор 2 опираются на консоль 14. Пустотелый прямой конус 12 имеет в межреберных впадинах футеровки ротора 2 сквозные каналы 15, соединяющие его внутреннюю полость с зоной измельчения, расположенной непосредственно над и вокруг ротора 2 в рабочей камере 1. Оси сквозных каналов 15 наклонены к основанию пустотелого прямого конуса 12 для предотвращения их забивания частицами измельчаемого материала. Внутри пустотелого прямого конуса 12 по его оси расположены водоподводящий 16 и парогазоподводящий 17 патрубки.

Загрузочное устройство 4 выполнено в виде вертикально расположенного шнека 18 с загрузочной воронкой 19 в верхней своей части, являющихся одновременно непрерывно действующим прижимным приспособлением, обеспечивающим постоянное объемное сжатие частиц материала в зоне измельчения. Корпус шнека 18 и загрузочная воронка 19 прочно закреплены на цилиндрической рабочей камере 1 мельницы и на ее раме 6. Вал шнека 18 нижним своим концом посредством резьбового соединения 20 жестко связан с ротором 2 в вершине конуса 12, а верхним своим концом подвижно закреплен в подшипниковом узле 21, установленном посредством радиально расположенных ребер 22 по оси мельницы внутри загрузочной воронки 19.

Разгрузочное устройство 5 выполнено в виде горизонтально расположенной и закрепленной в основании пустотелого прямого конуса 12 приводной тарели 23, диаметр которой превышает диаметр цилиндрической рабочей камеры 1 мельницы. Нижний торец рабочей камеры 1 образует с верхней поверхностью тарели 23 кольцевой зазор 24 телескопически перекрываемый обечайкой 2 25 с зубчатым нижним торцем 26, расположенной с внешней стороны рабочей камеры 1 и кинематически связанной с силовыми гидроцилиндрами 27 для возвратно-поступательного перемещения в осевом направлении. Силовые гидроцилиндры 27 шарнирно связаны с опорными элементами 28 и 29.

Над краем тарели 23 концентрично к ней установлено уплотнительное кольцо 30 с эластичной прокладкой 31, предотвращающие просыпание материала с тарели 23. Уплотнительное кольцо 30 и прокладка 31 имеют зазор 32, против которого закреплен касательно к цилиндрической рабочей камере 1 скребок 33, предназначенный для съема измельченного материала с поверхности тарели 23 при ее вращении. Под периферийной частью тарели 23 закреплены на раме 6 течка 34 для приема измельченного материала, расположенная напротив скребка 33, и кольцевой желоб 35 с наклонным днищем для сбора шламов, проходящих через контакт неподвижной эластичной прокладки 31 и подвижной тарели 23.

В нижней части мельницы расположены коническая пара 36 и горизонтальный вал с подшипниковой опорой 37, предназначенные для вращения вертикального вала 3 с ротором 2 и с закрепленной на пустотелом прямом конусе 12 приводной тарелью 23 и в вершине конуса 12 шнека 18. Корпуса подшипникового узла вертикального вала 3 и подшипниковой опоры 37 закреплены на консоли 14 станины 7.

Кольцевой желоб 35 в верхней своей части имеет патрубки 38 для подвода смывной воды.

Водоподводящий патрубок 16 и парогазоподводящий патрубок 17 концентрично проходят через вертикальный вал 3. Для этого вал 3 имеет осевой канал 39. Водоподводящий патрубок 16 жестко скреплен с валом 3 посредством гаек 40 и бурта 41, выполненного за одно целое с патрубком 16 в верхней его части, и поэтому является подвижным, вращающимся заодно с валом 3. Парогазоподводящий патрубок 17 установлен внутри водоподводящего патрубка 16 с кольцевым зазором 42 и является неподвижным. Нижний конец водоподводящего патрубка 16 через сальниковое уплотнение 43 закреплен с возможностью осевого вращения патрубка 16 в стакане 44. Стакан 44 неподвижно закреплен в основании консоли 14 посредством фланцевого соединения 45 и имеет внутри на уровне нижнего конца водоподводящего патрубка 16 концентрическую полость с водоподводящим штуцером 47. Парогазоподводящий патрубок 17 посредством резьбового соединения 48 и бурта 49, выполненного за одно целое с патрубком 17 в нижней его части, жестко и плотно закреплен в стакане 44 в осевом его отверстии 50. К нижнему концу парогазоподводящего патрубка 17 прикреплен штуцер 51 для подвода парогазовой смеси.

Большая шестерня конической пары 36 привода мельницы закреплена за вертикальный вал 3 посредством гаек 52. Вертикальный вал 3 установлен в подшипниках 53, размещенных в полости 54 консоли 14. Верхняя часть вертикального вала 3 выполнена за одно целое с ним в виде диска 55, на котором посредством штифтов 56 закреплен пустотелый прямой конус 12 ротора 2.

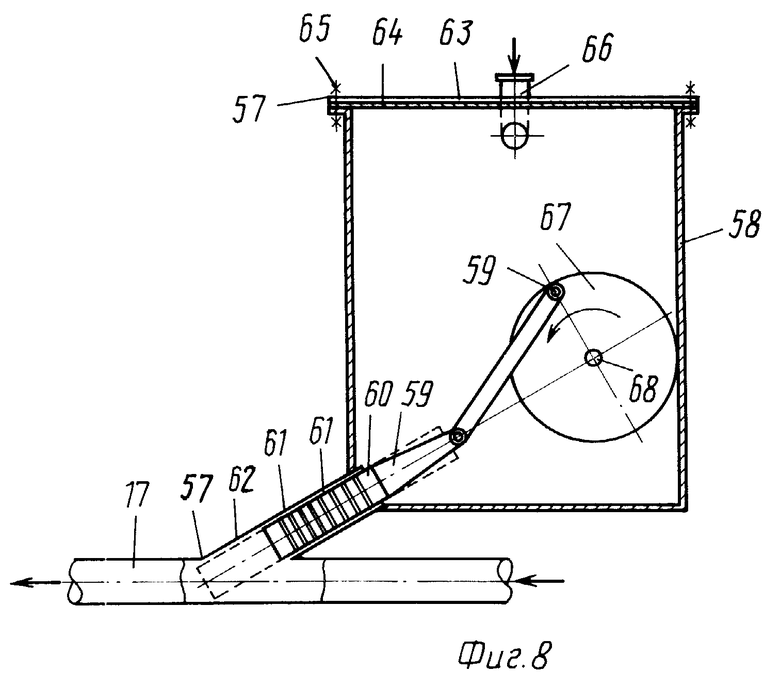

На горизонтальном участке пароподводящего патрубка 17 (см. фиг. 8) установлено устройство 57 для дозированной подачи маслообразных и поверхностно-активных веществ, закрепленное за консоль 14 с внешней ее стороны (на фиг. 6 не показано). Устройство 57 выполнено в виде герметичного сосуда 58 с расположенным внутри него шатунно-кривошипным механизмом 59, имеющим на возвратно-поступательной его части поршень 60 в виде стержня с кольцевыми канавками 61, предназначенными для забора маслообразных и поверхностно-активных веществ из сосуда 58 и переноса их во внутреннюю полость парогазоподводящего патрубка 17. Для этого поршень 60 помещен в цилиндр 62, внутренняя полость которого одним концом сообщена с внутренней полостью герметичного сосуда 58, а другим с внутренней полостью пароподводящего патрубка 17. Для большего вхождения нижней части цилиндра 60 с кольцевыми канавками 61 во внутреннюю полость пароподводящего патрубка 17 цилиндр 60 расположен под углом к этому патрубку. Герметичный сосуд 58 снабжен крышкой 63, плотно прижатой к верхнему его торцу через эластичную прокладку 64 посредством болтовых соединений 65, а также патрубком 66 для залива в него маслообразных и поверхностно-активных веществ. Шатунно-кривошипный механизм 59 имеет диск 67 с приводным валом 68, с уплотнением, проходящим через боковую стенку сосуда 58.

При работе истирающей мельницы рабочую камеру 1 через шнек 18 и загрузочную воронку 19 загрузочного устройства 4 заполняют материалом, подлежащим измельчению. Воду, предварительно обработанную в электролизере, подают в рабочую камеру 1 через выходные отверстия 11 в кольцевом перфорированном коллекторе 9 с водоподводящим патрубком 10.

Ротор 2 с закрепленной в основании пустотелого прямого конуса 12 тарелью 23 приводят во вращение через вертикальный вал 3, закрепленный в подшипниках 53 консоли 14, коническую пару 36 и горизонтальный вал с подшипниковой опорой 37. Одновременно в пустотелый прямой конус 12 ротор 2 подают через кольцевой зазор 42 в водоподводящем патрубке 16, концентрическую полость 46 в стакане 44 и штуцер 47 воду, либо раствор ПАВ, а через парогазоподводящий патрубок 17 и штуцер 51 острый (перегретый) пар, либо горячий (раскаленный) воздух с предварительно введенными в них маслообразными и поверхностно-активными веществами, которые через сквозные каналы 15 в пустотелом прямом конусе 12 поступают между футеровочных ребер 13 непосредственно в зону измельчения, расположенную непосредственно над и вокруг ротора 2, причем в верхнюю ее часть поступает острый (перегретый) пар либо горячий (раскаленный) воздух, а в нижнюю ее часть - вода либо раствор ПАВ. Утечку воды или раствора ПАВ из стакана 44 предотвращают при этом сальниковым уплотнением 43, установленным на контакте вращающегося водоподводящего патрубка 16 и неподвижного стакана 44.

Дозированное введение маслообразных и поверхностно-активных веществ в парогазоподводящий патрубок 17 посредством устройства 57 производят следующим образом.

Сосуд 58 через патрубок 66 заполняют жидкими маслообразными и поверхностно-активными веществами. При вращении вала 68 и диска 67 шатунно-кривошипный механизм 59 возвратно-поступательно перемещает поршень 60 с кольцевыми канавками 61 в цилиндре 62. При вхождении поршня 60 во внутреннюю полость сосуда 58 маслообразные и поверхностно-активные вещества заполняют канавки 61. Затем при возвратном вхождении поршня 60 во внутреннюю полость парогазоподводящего патрубка 17 маслообразные и поверхностно-активные вещества выходят из канавок 61 и поступают в паровоздушный поток, а вместе с ним в зону деформации и разрушения частиц материала. При этом поршень 60 при своем движении одновременно изолирует высокотемпературную область высокого давления внутри парогазоподводящего патрубка 17 и область с более низкой температурой и давлением в сосуде 58. Количество маслообразных и поверхностно-активных веществ дозируют посредством изменения числа оборотов вала 68, а также сечением кольцевых канавок 61.

При вращении шнека 18 находящийся во внутренней полости рабочей камеры 1 материал подвергается объемному сжатию. При вращении ротора 2 происходит истирание частиц материала друг о друга принудительным полиградиентным перемещением концентрических слоев материала при одновременном резком высокоградиентном температурном воздействии на частицы материалы в момент их деформации и разрушения в условиях объемного сжатия материала. Частицы материала перед своим разрушением претерпевают интенсивные механические и высокотемпературные деформации, что интенсифицирует процесс их разрушения. При этом процесс ведется непрерывно. Контрастность высокотемпературного воздействия на измельчаемый материал усиливается поочередным воздействием на разрушаемые частицы материала сначала острым (перегретым) паром, либо горячим (раскаленным) воздухом, а затем непосредственным низкотемпературным воздействием холодной воды, либо раствора ПАВ. В последнем случае молекулы ПАВ оказывают расклинивающее действие (эффект П.А. Ребиндера) по микротрещинам, образующимся в деформируемых частицах материала, а также по контакту минеральных вкраплений, способствуя их лучшему раскрытию. Маслообразные вещества, в частности мазут, адсорбируются при этом на гидрофобной поверхности алмазов и, адсорбируясь на ней, оказывают одновременное ингибирующее воздействие, не позволяя другим веществам, способным гидрофилизировать поверхность, адсорбироваться на этой поверхности. Гидрофилизированные участки поверхности алмазов гидрофобизируются при этом поверхностно-активными веществами в момент их высокой адсорбционной активности при раскрытии.

Наклон осей каналов 15 к основанию пустотелого прямого конуса 12 препятствует их забиванию частицами измельчаемого материала при объемном его сжатии. Нахождение слоя воды в нижней части пустотелого прямого конуса 12 предохраняет диск 55 вертикального вала 3 и подшипники 53 от возможного перегрева, экранируя их от высокотемпературной среды (острого пара, горячего воздуха). Роль теплового экрана выполняет при этом также слой воды или раствора ПАВ, проходящий по кольцевому зазору 42 в водоподводящем патрубке 16.

Разгрузку измельченного материала из рабочей камеры 1 осуществляют при подаче воды в кольцевой перфорированный коллектор 9 через водоподводящий патрубок 10. Выходя через выходные отверстия 11, расположенные между футеровочных ребер 8, из кольцевого перфорированного коллектора 9 и двигаясь вниз по рабочей камере 1, она уносит измельченные частицы материалы в нижние его слои. При вращении приводной тарели 23 измельченный материал в виде пульпы выходит из рабочей камеры 1 через щели зубчатого торца 26 обечайки 25 и затем снимается с ее поверхности скребком 33 в течку 34 для приема измельченного материала, установленным напротив зазора 32 в кольце 30 с эластичной прокладкой 31, служащие для предотвращения просыпания материала с тарели 23 при ее вращении. Шламы, прошедшие с тарели 23 под эластичную прокладку, попадают в кольцевой желоб 35 с наклонным днищем, откуда они смываются в течку 34 водой, подаваемой через патрубки 33 для подвода смывной воды. Разгрузка измельченного материала из рабочей камеры 1 мельницы регулируется путем поднятия или опускания обечайки 25 над поверхностью тарели 23 посредством силовых гидроцилиндров 27.

Недоизмельченный остаток вместе с алмазами с качественно очищенной и подготовленной поверхностью направляют на пенную сепарацию и флотацию, после чего пустую породу выводят в отвал.

Таким образом, предложенный способ пенной сепарации и флотации по сравнению с прототипом позволит за счет улучшения условий для гидрофобизации частиц полезного компонента и формирования флотокомплексов с повышенной несущей способностью повысить технологические показатели процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2104093C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100096C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011413C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1996 |

|

RU2100098C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1997 |

|

RU2125911C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПУЛЬПЫ К ФЛОТАЦИИ И ПЕННОЙ СЕПАРАЦИИ | 1996 |

|

RU2100084C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПУЛЬПЫ К ФЛОТАЦИИ И ПЕННОЙ СЕПАРАЦИИ | 1992 |

|

RU2038863C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПУЛЬПЫ К ФЛОТАЦИИ И ПЕННОЙ СЕПАРАЦИИ | 1994 |

|

RU2086305C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1999 |

|

RU2167723C1 |

Использование: обогащение полезных ископаемых, а именно флотационные методы обогащенияю и м.б. использовано при переработке рудного и нерудного сырья. Сущность изобретения: подачу кондиционированного сырья осуществляют после механоактивации частиц полезного компонента в истирающем режиме при одновременной термической их обработке высокотемпературным потоком жидкости, перегретым паром или горячим воздухом, в которые предварительно введены маслообразные и поверхностно-активные вещества. Интенсивный истирающий режим осуществляют с использованием воды или раствора ПАВ, прошедших электрохимическую обработку в электролизере непосредственно перед подачей их в процесс интенсивного измельчения. Кондиционирование сырья с реагентами осуществляют с использованием поверхностно-активных и маслообразных веществ одновременно с фракционированием исходного сырья по крупности. Кондиционирование каждого из продуктов осуществляют перемешиванием с аэрогидросмесью воды, воздуха, поверхностно-активных и маслообразных веществ, после чего продукт средней крупности подают на разделение в объеме пульпы снизу вверх в центральной его части, а мелкозернистый продукт- с рассредоточенном виде по периферийной части под углом к ним. Жидкую фазу от обезвоживания камерного продукта подают с крупнозернистым, среднезернистым и мелкозернистым продуктами. Жидкую фазу от обезвоживания пенного продукта подают в качестве напорной воды для приготовления аэрогидросмеси воды, воздуха, поверхностно-активных и маслообразных веществ с последующим введением полученной смеси в кондиционирование исходных продуктов с реагентами. На пенный слой подают крупнозернистый продукт, при кондиционировании которого избыток жидкой фазы пульпы и реагентной смеси переводят в мелкозернистый продукт, процесс истирания частиц пустой породы осуществляют при их сжатии перемещением слоев материала при воздействии на измельчаемый материал высокотемпературным потоком жидкости, перегретым паром или горячим воздухом. 2 з.п.ф-лы, 8 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1426638, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2002512, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Даты

1998-04-10—Публикация

1996-08-07—Подача