Изобретение относится к производству минеральных удобрений и может быть использовано для получения медленнодействующих удобрений с защитным покрытием длительного действия.

Известен состав для покрытия минеральных удобрений, представляющий собой суспензию фосфогипса в 20-50 %-ном водном растворе карбамидной смолы, которую наносят на поверхность гранул, нагретых в течение 2-3 мин при 70-90°С. Фосфогипс берут в количестве 10-20% от массы суспензии. Нанесенная капсулирующая пленка затвердевает в течение 10 мин.

Недостатком известногб покрытия является недостаточное обеспечение снижения скорости растворения минеральной массы удобрения, а также небольшой срок хранения капсулирующего состава.

Известен состав покрытия для минеральных удобрений, включающий поливиниловый спирт и другие добавки. Состав обеспечивает снижение скорости растворения гранул комплексного удобрения лишь в пределах 43-55 мин.

Наиболее близким к предлагаемому составу из уже известных является состав, состоящий из 6-12 мас.% поливинилового спирта и 88-94 мас.% воды.

Недостатком этого состава является значительный расход поверхностно-активного вещества - дефицитного материала, а также недостаточное замедление растворимости минеральной части капсулированных удобрений и повышения атмосферостойкот сти покрытия.

Цель изобретения - уменьшение скорости растворимости минеральной части кап- сулироваьных удобрений и увеличение устойчивости покрытия.

Состав для покрытия минеральных удобрений, содержащий воду, поливиниловый спирт, дополнительно содержит полиме- тилметакрилат и сапропель при следующем соотношении компонентов, мае %

СП

с

VI со

4 О

Поливиниловый спирт 6,0-10,0 Полиметилметакрилат 0,5-1,5 Сапропель1,0-3,5

ВодаОстальное

Состав для покрытия гранул минеральных удобрений готовят при комнатной тем- пературе riyrtfM механического смешения компонентов. Готовый состав с помЪщыо распылитёлей фо рНуШл наносят на поверхность гранул минеральных удобрений, на- греЧых до 70-89°С. Состав при этих условиях отверждается за 6-8 мин. Капсули- рующий состав наносят на азотно-фосфор- нокалийные комплексные удобрения. Размер гранул удобрений находился в пределах 3-4 мм. Скорость раствореТшя гранул оценивали временем, необходимым для перехода минеральной части гранул в растворитель (дистиллированная вода) и всплывания пустых к апсул. Для этого наве- cka удобрения 5 г помещалась в стеклянную емкость и заливалась 200 мл дистиллированной воды Вымывание и растворение содержимого капсул происходило при постоянном перемешивании. Атмосферостойкость покрытия определяли по ГОСТу 17170-71.

Пример 1. Для приготовления состава для покрытия гранул минеральных удобрений (состав I) берут 1000 г обычно водопроводной воды, добавляют 90,1 г поливинилового спирта, 11,3 г полиметил- метакрилата и 24,8 г сапропеля при постоянном перемешивании.

Азотно-фосфорнокомплексиое удобрение, покрытое поливиниловым спиртом, выше оптимальной концентрации повышает вязкость раствора и снижает атмосферостойкость покрытия, а ниже увеличивает скорость растворения гранул. Введение в состав полим-етилметакрилата и сапропеля выше оптимальных концентраций снижает атмосферостойкость покрытия, а ниже - уменьшает скорость растворения гранул.

В отличие от известных технических решений полиметилметакрилат и сапропель нами использованы для повышения атмос- феростойкости покрытия гранул удобрений и уменьшения скорости растворения минеральной части.

Таким образом, в сравнении с известным составом заявляемый обладает существенными отличиями, а получение эффекта обусловлено всей совокупностью признаков.

Примеры составов для обработки карбамида и основные свойства изв естного и предлагаемого Составов приведены в табл.1 и 2, Как видно из данных таблиц; сочетание выбранных компонентов для покрытия гранул удобрений в сравнении с прототипом уменьшает скорость растворения гранул удобрений в 3,3-3,4 раза и атмосферостойкость покрытия в 1,7-3 раза.

Экономический эффект от использования предлагаемого состава для покрытия гранул минеральных удобрений составит более 10 тысяч рублей в год за счет равномерного поступления питательных веществ

в почвенный раствор и уменьшения дозы внесения удобрений на 20-30%.

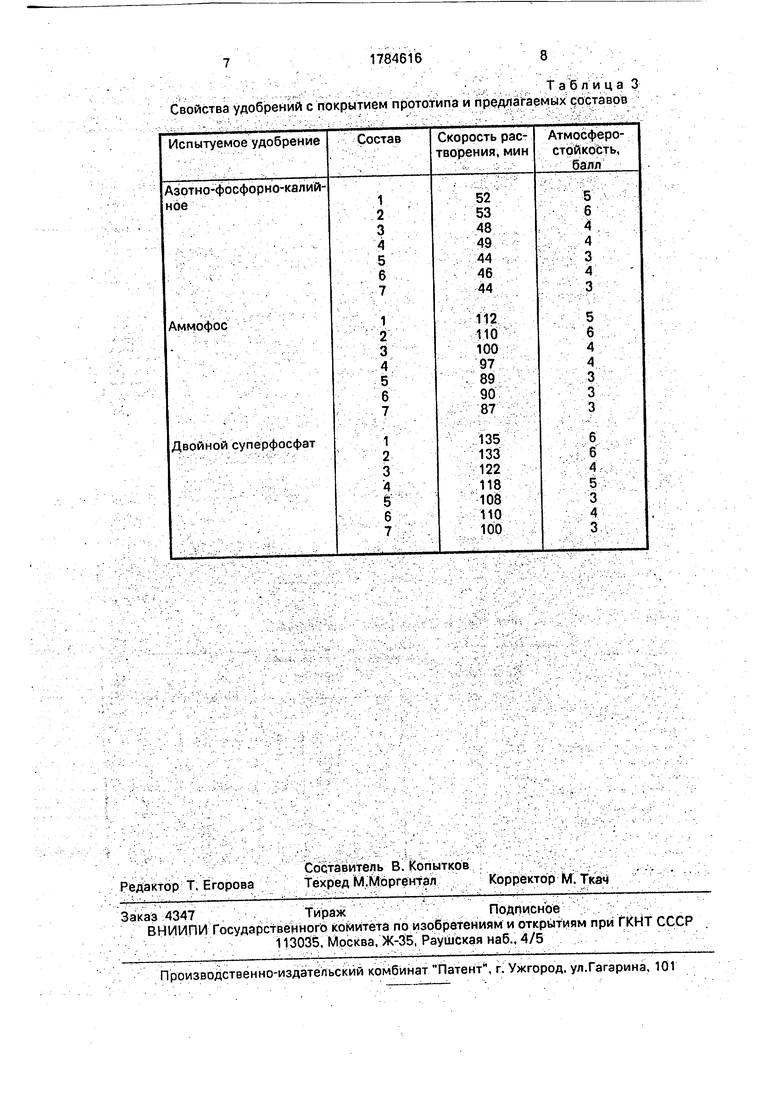

Анализ данных табл.1 показывает, что композиции 1 и 2. содержащие компоненты в оптимальном соотношении, обеспечивают минимальную скорость растворения комплексного азотно-фосфорнокалийного (N-P-K) удобрения, которое было использовано в экспериментах. Известные соста- вы обеспечивают снижение скорости

растворения гранул комплексного N-P-K удобрения лишь в пределах 43-55 мин, что 1,2-1,4 раза меньше в сравнении с предлагаемым составом. При нанесении покрытий из разработанной композиции на гранулы

аммофоса и двойного суперфосфата скорость их растворения снижается соответственно до 112 и 135 мин, что следовательно, в 1,4 и 1,35 раза больше в сравнении с данными, указанными в аналоге. Таким образом, в сравнении с известными составами разработанная композиция обеспечивает значительно более низкую скорость рас- творения гранул. Композиции 3 и 4, содержащие компоненты в запредельных

соотношениях, также повышают скорость растворения гранул.

Одной из целей изобретения является повышение атмосферостойкости покрытий на гранулах. Под атмосферостойкостью авторы понимали продолжительность службы покрытий на гранулах до их разрушения (образование трещин) под действием атмосферных факторов (осадков и солнечной радиации в условиях суточных и сезонных

смен температур) (ГОСТ 17170-71). Согласно ГОСТ 17170-71. атмосферостойкость покрытий, исследованная по такой методике, оценивается по 10-бальной шкале. В связи с тем, что натурные испытания необходимо

проводить в течение длительного времени, то авторы использовали для этих целей ускоренный метод, разработанный в VlMMC АН БССР. Для этого гранулы с покрытиями выдерживали в течение 3,5 ч при температуре

20°С и влажности 70%, затем в течение 2 ч подвергали ультрафиолетовому облучению

о

(Я 2500-10000 А) при температуре + 50°С

при орошении водой в течение 3 мин через

каждые 17 мин. Затем гранулы с покрытием переносили в морозильную камеру и выдерживали в течение 2 ч при (- 30°С). После этого опять гранулы с покрытием подвергали нагреву до + 50°С и облучали ультрафиолетом в условиях орошения водой в течение 3 мин через каждые 17 мин. Затем гранулы с покрытием охлаждали до + 20°С и выдерживали в течение 17ч при влажности 70%. Данные ускоренных испытаний, оцененные в баллах, приведены в табл.3. Формула изобретения Состав для покрытия минеральных удобрений, включающий поливиниловый

спирт и воду, отличающийся тем, что, с целью уменьшения скорости растворения минеральной части капсулированных удобрений и увеличения устойчивости, он дополнительно содержит пюлиметилметакрилат и сапропель при следующем соотношении компонентов, мас.%:

Поливиниловый спирт

Полиметил- метакрилат Сапропель Вода

6-10

0,5-1,5 1,0-3,5 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для покрытия минеральных удобрений | 1982 |

|

SU1265187A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 2012 |

|

RU2509755C1 |

| Способ получения гранулированного комплексного органоминерального удобрения и сапропелесодержащий гель для его получения | 2021 |

|

RU2804082C2 |

| КОМПОЗИЦИЯ ИЗ ВЛАГОСОРБЕНТОВ ДЛЯ ЗАЩИТЫ ПОЧВ ОТ ВОДНОЙ ЭРОЗИИ | 2010 |

|

RU2430952C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПСУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1991 |

|

RU2038347C1 |

| СОСТАВЫ КЛОМАЗОНА | 2013 |

|

RU2628579C2 |

| КАПСУЛИРОВАННЫЕ КОМПОЗИЦИИ АМОРФНОГО КАРБОНАТА КАЛЬЦИЯ | 2015 |

|

RU2694962C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВЫХ ГРАНУЛ СЕЛИТР (ВАРИАНТЫ) | 2014 |

|

RU2564812C1 |

| Покрытие для минерального удобре-Ния | 1979 |

|

SU815006A1 |

| Способ получения медленнодействующего удобрения с оболочкой на основе серы | 2023 |

|

RU2821043C1 |

Использование: в производстве минеральных удобрений для получения капсу- лированных удобрений. Сущность: составы для покрытия минеральных удобрений на основе поливинилового спирта и воды, дополнительно содержит полиметилметак- рилат и сапропель при следующем соотношении компонентов, мпс.%: поливиниловый спирт 6,0-10,0; по/иметилмётак- рилат 0,5-1,5; сапропель 1,0-3,5; вод1гш остальное. Скорость растворения гранул комплексного N-P-K удобрения снижается до 112-135 мин, атмосферостойкость составляет 5-6 баллов. 3 табл.

Состав для покрытия гранул удобрений и его основные свойства

Состав для покрытия гранул удобрений

Таблица 1

Таблица 2

Таблица 3 Свойства удобрений с покрытием прототипа и предлагаемых составов

| Способ получения капсулированных медленнодействующих удобрений | 1975 |

|

SU532596A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Состав для покрытия минеральных удобрений | 1982 |

|

SU1265187A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ получения граннулированного карбамида | 1976 |

|

SU635080A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-12-30—Публикация

1990-02-20—Подача