Изобретение относится к области производства минеральных удобрений, конкретно к производству минеральных удобрений с замедленным растворением, применяемых в сельском хозяйстве.

Известен способ получения водоустойчивых гранул [RU 2038346, 27.06.1995], который включает в себя получение исходных гранул, нанесение на их поверхность распылением расплава смеси полиэтиленового воска с парафином или с порошкообразным полиэтиленом при окатывании исходных гранул и охлаждение капсулированных гранул, которое осуществляют диспергированием на них необходимого по тепловому балансу количества испаряющейся воды.

Недостатками данного способа являются необходимость введения дополнительной стадии капсулирования исходного продукта, обеспечения отвода тепла, аккумулированного при гранулировании, а также организация охлаждения уже капсулированных гранул, что неизбежно приводит к дополнительным энергозатратам.

Наиболее близким по совокупности существенных признаков и достигаемому результату к настоящему изобретению является способ [RU 2023709, 30.11.1994], согласно которому расплав гранулируемого удобрения диспергируют в парокапельный восходящий поток из смеси жидкого хладоагента и растворенного полимерного соединения в количестве, необходимом для охлаждения гранул от температуры на 20°С выше температуры кипения хладоагента до температуры начала размягчения полимерного соединения. Сконденсированным растворителем орошают в пленочном режиме стенки колонны с последующим использованием растворителя для приготовления раствора капсулянта, который диспергируют в колонне парами растворителя. Это позволяет использовать тепло, аккумулированное каплями расплава, для испарения растворителя из образующейся на кристаллизующихся гранулах пленки раствора капсулянта (хладоагента). За счет мелкодисперсного (10-100 мкм) расплава раствора полимерного соединения достигается равномерное многослойное полимерное покрытие образующихся гранул и их интенсивное охлаждение и кристаллизация. Поскольку высушивание растворителя идет в атмосфере, насыщенной его парами, обеспечиваются мягкие условия сушки и качественное покрытие гранул полимерной оболочкой. Регулирование толщины покрытия осуществляют изменением концентрации раствора покрытия и изменением удельного расхода последнего. В качестве растворов капсулянтов используют 2,5-5%-ные растворы полиэтилена в четыреххлористом углероде, циклогексане, изооктане и их смесях.

Основной недостаток данного способа - большие расходы органического растворителя, используемого здесь в качестве хладоагента, и необходимость его рецикла, что создает дополнительную экологическую и экономическую нагрузку при производстве.

Технический результат - уменьшение расхода органического растворителя и увеличение водоустойчивости гранул.

Технический результат достигается использованием в качестве жидкого хладоагента устойчивой водной эмульсии раствора полимера в органическом растворителе, что позволяет снизить содержание органического растворителя в составе хладоагента в несколько раз, в зависимости от выбранного состава исходной эмульсии. Предлагаемый способ включает в себя диспергирование капель расплава водорастворимого вещества в паро(газо)-капельный восходящий поток жидкого хладоагента в колонном аппарате, подаваемого в количестве, необходимом для охлаждения гранул от температуры на 20°C выше температуры кипения хладоагента до температуры начала размягчения полимерного соединения, кристаллизацию, охлаждение и отделение образовавшихся гранул от хладоагента, конденсацию его и возвращение в процесс с покрытием поверхности гранул полимерной водозащитной оболочкой, обеспечивающей регулируемую скорость растворения исходного водорастворимого вещества, за счет растворения полимерного соединения в органическом растворителе. С целью уменьшения расхода органического растворителя и увеличения водоустойчивости гранул в качестве жидкого хладоагента, одновременно являющегося капсулирующим агентом, используют устойчивую водную эмульсию, состоящую из раствора капсулянта в органическом растворителе и воды с соотношением фаз 1:5-1:0,1 масс.

В качестве растворов полимеров используют 1-5%-ные растворы полиэтилена в четыреххлористом углероде, циклогексане, изооктане и их смесях.

Регулирование толщины покрытия (а следовательно, и скорости растворения капсулированных гранул) осуществляют изменением концентрации раствора полимера, а также варьированием соотношения фаз в эмульсии-хладоагенте.

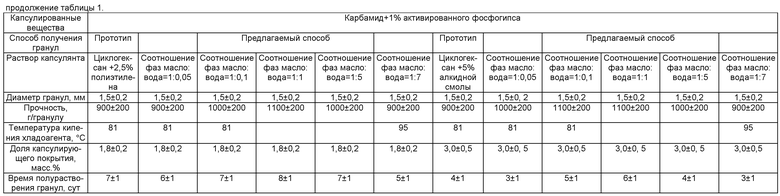

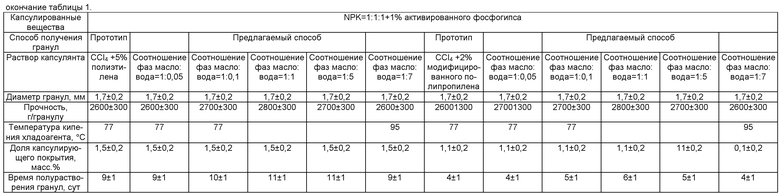

Сущность предлагаемого способа иллюстрируется следующими примерами, включающими конкретные осуществления изобретения. Результаты представлены в таблицах 1-3.

Пример 1. Кристаллизацию капель расплава аммиачной селитры (NH4NO3+1% активированного фосфогипса) проводят в колонном аппарате высотой 6,0 м, набранном из стеклянных труб диаметром 50 мм, длиной 1 м с плоским фторопластовым дном, щелью для выгрузки продукта шириной 4 мм и фторопластовой вращающейся со скоростью 0,3 об/с с разгрузочной лопастью. Через каждые 2 м в колонну вводят головки пневматических форсунок и термометры. Через верхний штуцер и «ловушку» капсулянта за счет барботажа восходящего потока пара через слой растворителя пары последнего отводят из колонны в кожухотрубный конденсатор с поверхностью теплообмена 0,5 м2, охлаждаемый водой. Установка снабжена испарителем высокого давления (не более 6 ата) трубчатого типа, питаемым жидким растворителем с помощью шестеренчатого насоса, производительность которого регулируют байпасированием, для подачи паров растворителя и воды на диспергирование эмульсии капсулянта пневматическими форсунками. Диспергируют с помощью пневматических форсунок 6,3·10-4 кг/с водной эмульсии жидкого 2 мас.% раствора полиэтилена низкого давления в CCl4 с соотношением фаз масло : вода, равным 1:0,1, находящейся при температуре кипения 77±1°C, 2·10-3 кг/с паров смеси CCl4 и воды, получаемых из испарителя высокого давления при 6 ата (расход пара определяют по устанавливаемой производительности шестеренчатого насоса с учетом самоиспарения части жидкости перегретым паром, расход эмульсии капсулянта определяют по ее убыли из питающей емкости с учетом самоиспарения в форсунках). Получают парокапельный поток со средним размером капель хладоагента 60 мкм. При этом в колонне создают восходящий со скоростью 0,5 м/с (определенной расчетно по уравнению неразрывности потока) парокапельный поток с удельным расходом 0,315 кг/с жидкого хладоагента на 1 кг/с паров и температурой 76±1°С.

Расплав аммиачной селитры в количестве 360 г с температурой плавления 165±5°С, перегретый до 175±5°С, диспергируют из плавильника емкостью 0,5·10-3 м3 в капельном режиме в течение 10 мин через 16 (расположенных в шахматном порядке с шагом 5 отв.) калиброванных отверстий диаметром 1,0 мм. Получают гранулы возможного в данных условиях размера (диаметром 2,0±0,2 мм), которые не деформируются при ударе о перемешиваемый слой продукта на дне колонны. «Адиабатическая» температура гранул, попадавших после выхода из колонны в сосуд Дьюара, равна 100±5°С. При этом полиэтиленовое покрытие на гранулах сухое, продукт обладает хорошей сыпучестью и не слипается при хранении.

В результате получают 340 г сферических гранул NH4NO3 диаметром (2,0±0,2 мм) с прочностью на раздавливание, определенной на приборе для измерения статической прочности гранул ИПГ-1, 2200±300 г/гранулу, с содержанием полиэтиленовых оболочек 1,7±0,2 мас.%, определенным весовым методом, с временем полурастворения NН4NО3 в непроточной ячейке (емкостью 250 мл и массой навески 5 г), равным 8±1 суток (определенным кондуктометрическим способом).

Пример 2. Осуществление способа согласно примеру 1. Отличия в том, что соотношение фаз масло : вода в капсулирующей эмульсии (хладоагенте) равно 1:1.

Пример 3. Осуществление способа согласно примеру 1. Отличия в том, что соотношение фаз масло : вода в капсулирующей эмульсии (хладоагенте) равно 1:5.

Пример 4. Осуществление способа согласно примеру 1. Отличия в том, что в диспергируют с последующим гранулированием и капсулированием расплав карбамида (карбамид +1% активированного фосфогипса).

Пример 5. Осуществление способа согласно примеру 1. Отличия в том, что в диспергируют с последующим гранулированием и капсулированием расплав сложного удобрения марки NPK (N:P:K=1:1:1+1% активированного фосфогипса).

В табл.1 и 3 дано сопоставление заявляемого способа и прототипа (в табл.1 даны также соотношения фаз масло : вода 1:0,05 и 1:7, не входящие в диапазон соотношений, заявленных в патенте, для сравнительной оценки качества получаемых гранул), табл.2 иллюстрирует влияние адиабатической температуры гранул на качество процесса капсулирования, полноту удаления растворителя и предотвращение слипания гранул при хранении.

Данное изобретение найдет применение в сельском хозяйстве, позволив сократить кратность внесения используемых удобрений в течение одного сезона за счет пролонгированного действия оболочки гранулы, а также сократить расходы при производстве гранулированного удобрения.

**Слипаемость за счет наличия в пленке остаточного растворителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВЫХ ГРАНУЛ | 1990 |

|

RU2038346C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 1990 |

|

RU2023709C1 |

| Способ получения медленнодействующего бесхлорного азотно-калийного удобрения для защищенного грунта | 1991 |

|

SU1819879A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 1991 |

|

RU2023711C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЛЕННОДЕЙСТВУЮЩИХ УДОБРЕНИЙ | 1990 |

|

RU2023710C1 |

| Способ получения медленнодействующего азотсодержащего удобрения | 1989 |

|

SU1680680A1 |

| Способ получения медленнодействующего удобрения | 1985 |

|

SU1288179A1 |

| Способ получения медленнодействующего удобрения | 1986 |

|

SU1433954A1 |

| Способ получения медленнодействующего удобрения | 1989 |

|

SU1699987A1 |

| Способ получения медленнодействующего удобрения | 1984 |

|

SU1198046A1 |

Изобретение относится к сельскому хозяйству. Способ получения гранулированного медленнодействующего удобрения включает в себя диспергирование капель расплава удобрения в паро(газо)-капельный восходящий поток жидкого хладоагента в колонном аппарате, подаваемого в количестве, необходимом для охлаждения гранул от температуры на 20°C выше температуры кипения хладоагента до температуры начала размягчения полимерного соединения, кристаллизацию, охлаждение и отделение образовавшихся гранул от хладоагента, конденсацию его и возвращение в процесс с покрытием поверхности гранул полимерной водозащитной оболочкой, обеспечивающей регулируемую скорость растворения исходного удобрения, за счет растворения полимерного соединения в органическом растворителе, причем с целью уменьшения расхода органического растворителя и увеличения водоустойчивости гранул в качестве жидкого хладоагента, одновременно являющегося капсулирующим агентом, используют устойчивую водную эмульсию, состоящую из раствора полимера в органическом растворителе и воды, с соотношением фаз масло : вода 1:5-1:0,1. Изобретение позволяет уменьшить расход органического растворителя и увеличить водоустойчивость гранул. 3 табл., 5 пр.

Способ получения гранулированного медленнодействующего удобрения, включающий в себя диспергирование капель расплава удобрения в паро(газо)-капельный восходящий поток жидкого хладоагента в колонном аппарате, подаваемого в количестве, необходимом для охлаждения гранул от температуры на 20°C выше температуры кипения хладоагента до температуры начала размягчения полимерного соединения, кристаллизацию, охлаждение и отделение образовавшихся гранул от хладоагента, конденсацию его и возвращение в процесс с покрытием поверхности гранул полимерной водозащитной оболочкой, обеспечивающей регулируемую скорость растворения исходного удобрения, за счет растворения полимерного соединения в органическом растворителе, отличающийся тем, что с целью уменьшения расхода органического растворителя и увеличения водоустойчивости гранул в качестве жидкого хладоагента, одновременно являющегося капсулирующим агентом, используют устойчивую водную эмульсию, состоящую из раствора полимера в органическом растворителе и воды, с соотношением фаз масло : вода 1:5-1:0,1.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 1990 |

|

RU2023709C1 |

| Полимерная композиция для получения водной дисперсии | 1974 |

|

SU658149A1 |

| Водная композиция для покрытия бумаги для обоев | 1985 |

|

SU1288238A1 |

| US 5861356 A1, 19.01.1999. | |||

Авторы

Даты

2014-03-20—Публикация

2012-07-23—Подача