Изобретение относится к химической обработке металлов, а именно сплавов на основе никеля, и может быть использовано для восстановления защитных жаростойких никелевых покрытий на деталях машин из никелевых сплавов.

В современном машиностроении для защиты деталей от высокотемпературного окисления применяются вакуумно-плазмен- ные и диффузионные жаростойкие покрытия на основе никеля. Основным легирующим элементом этих покрытий является алюминий, который при взаимодействии с кислородом образует на поверхности детали оксид алюминия (), обладающего высокими защитными свойствами.

В процессе эксплуатации покрытия исчерпывают свой защитные свойства из-за снижения содержания алюминия (по механизмам диффузии AI из покрытия в жаропрочный сплав и скола оксидной пленки), уменьшения толщины, появления дефектов в виде сколов, язв и т.д. что приводит к интенсивному окислению материала и снижению прочностных свойств самой детали. Поэтому покрытия целесообразно восстанавливать путем удаления старого (отработанного) и нанесения нового покрытия Лучшие результаты при удалении старых покрытий достигаются при использовании химико-механического способа, который включает подготовку деталей к химическому разрыхлению, химическое разрыхление и механическое удаление продуктов взаимодействия раствора с элементами покрытия (шлама).

Для химического разрыхления применяют различные растворы на основе кислотных растворов. Одним из аналогов заявляемого раствора является состав содержащий, мас.%: 0,5-5 фтористоводородной кислоты; 3-20 азотной кислоты остальное вода.

Недостатком данного раствора является его низкая активность. Это не позволяет удалять покрытия, содержащие менее 30 мас.% AI и имеющие в своем составе хром С целью интенсификации процесса растворения покрытий раствор подогревается до 76-93°С, что также ограничивает его применение (при температурах более 60°С раствор интенсивно испаряется, что создает значительные технологические трудности)

В

VJ 00

ь

Os О

Кроме этого, при разрыхлении в этом растворе покрытий на жаропрочных сплавах с содержанием хрома менее 18 мас.% наблюдается межкристаллитная коррозия (см, табл. 1).5

Прототипом заявляемого раствора является раствор, содержащий, об.%: НМОз 40-60; HF 0,3-0,8; Н20 30-70; моль/л CuS04; 0,0016-0,025 моль/л FeCb.

.Основным недостатком данного раство- 10 ра является его повышенная активность к материалам, из которых изготовлены сами лопатки турбин, что приводит к их растравливанию в процессе удаления покрытий и невозможности дальнейшего их примене- 15 ния. Повышенная активность обусловлена наличием в растворе ионов CI , которые усиливают коррозионные процессы, и за счет разнотолщинности покрытия по периметру лопаток турбин, обусловленный как приро- 20 дои их нанесения, так и условиями эксплуа- тации, приводят к растравливанию жаропрочных сплавов в тех местах, где покрытие удаляется в первую очередь (места с меньшими толщинами покрытий).25

Цель изобретения - снижение его активности по отношению к материалу деталей - жаропрочным никелевым сплавам.

Поставленная цель достигается тем, что состав раствора для химического разрыхле- 30 ния жаростойких никелевых покрытий на деталях из никелевых сплавов, содержащего азотную кислоту и фтористоводородную кислоту, введено в качестве активизирующего вещества большее количество азотной 35 кислоты, а в качестве пассивирующего вещества ионы железа в виде порошка железа ПЖ4МЗ (ГОСТ 4111-74) при следующем со- отнойении компонентов, мас.%:

Азотная кислота25-4040

Фтористоводородная кислота0,5-4

Порошок ПЖ4МЗ0,2-1

ВодаОстальное,

температура химического разрыхления 30- 45 50°С.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав раствора отличается от известного введением нового компонента, 50 а именно, порошка ПЖ4МЗ, имеющего следующий состав, мас.%:

УглеродНе более 0,12

КремнийНе более 0,25

МарганецНе более 0,555

Серач Не более 0,03

ФосфорНе более 0,03

КислородОколо 1,0

ЖелезоНе менее 98

и применением, т.к. прототип применяется для химического фразирования жаропрочных сплавов с высоким содержанием W (6). В этом случае его повышенная активность положительна, что позволяет травить сам металл с повышенной скоростью. Для удаления же никелевых покрытий на деталях из никелевых сплавов он не применяется, так как из-за повышенной активности этот раствор жаропрочный сплав растравливает, особенно в местах где покрытие, имеющее меньшую толщину, удаляется в первую очередь.

Таким образом, заявляемое техническое решение соответствует критерию новизна. Анализ известных составов растворов, используемых для удаления никелевых покрытий с никелевых сплавов, показал, что введенные в заявляемое решение вещества известны. Однако, их применение в этих растворах в сочетании с другими компонентами не обеспечивает растворам такие свойства, которые они проявляют в заявляемом решении, а именно снижение активности раствора по отношению материала основы - никелевого покрытия, содержащего хром и алюминий (30 мас.%) с никелевого сплава, содержащего менее 18 мае. % хрома. В растворах для удаления алюминидных покрытий с никелевых жаропрочных сплавов непосредственное растворение порошков железа ранее не применялось. Таким образом, данный состав компонентов придает раствору новые свойства, что позволяет сделать вывод о соответствии заявляемого решения критерию существенные отличия.

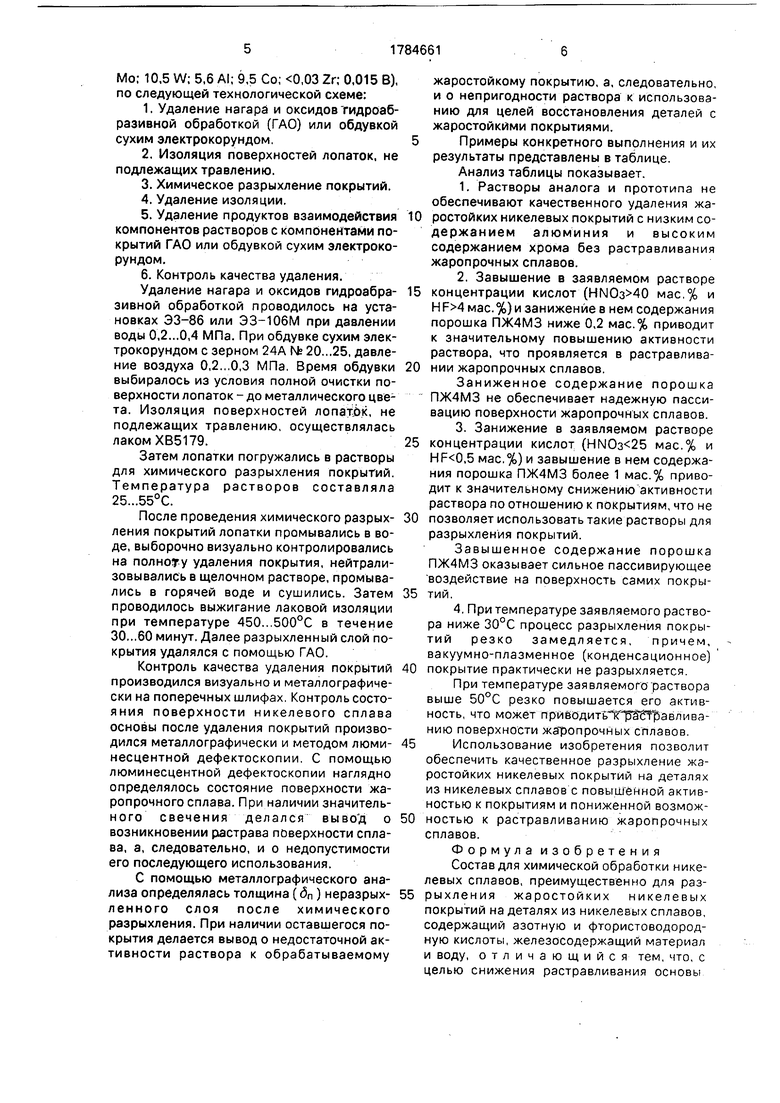

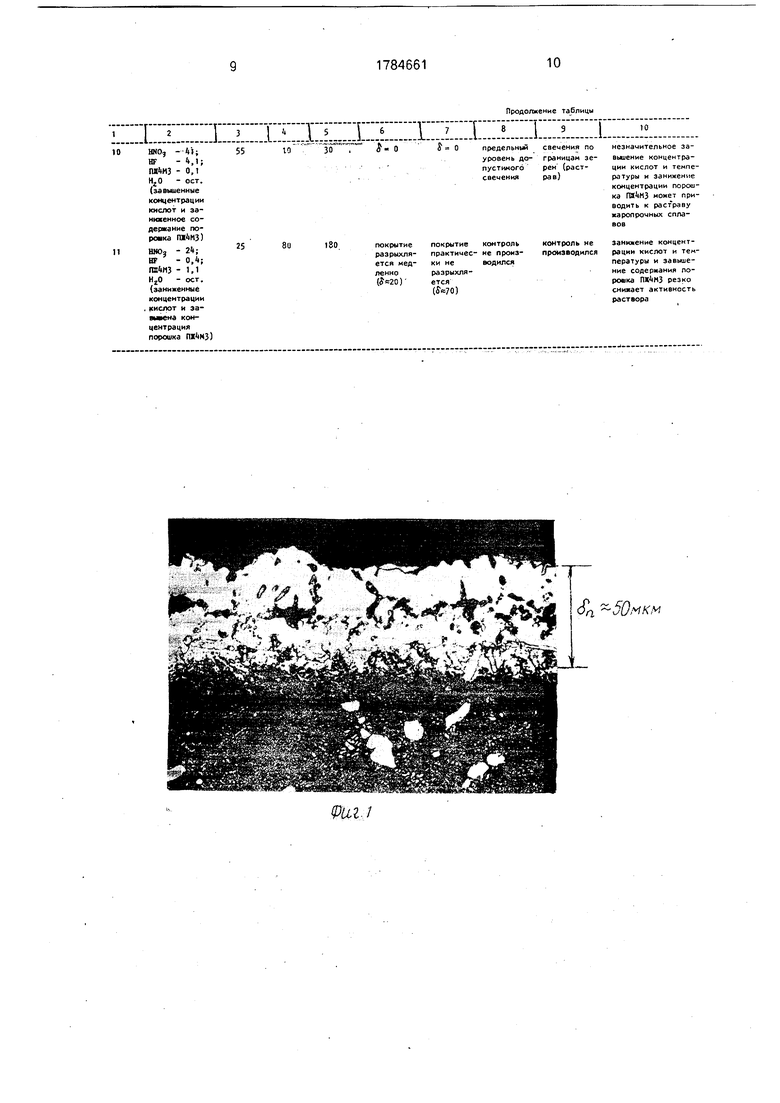

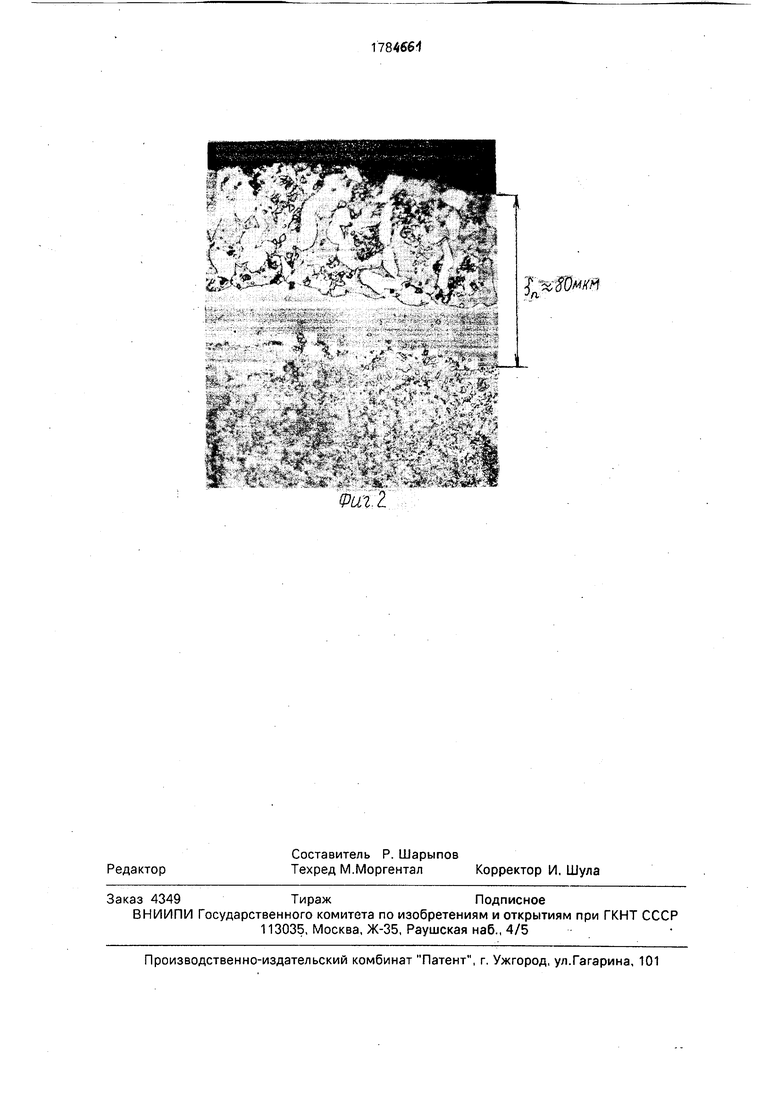

Примеры конкретного выполнения. Для экспериментальной проверки заявляемого состава были приготовлены различные растворы (аналог, прототип, заявляемый в различных соотношениях компонентов), в которых проводилось химическое разрыхление диффузионного и вакуумно-плазменно- го покрытий (конденсационное) (фиг. 1 и 2).

Приготовление растворов производилось методом перемешивания компонентов, входящих в их составы.

Химическое разрыхление никелевых жаростойких покрытий (диффузионного, с наработкой более 700 часов на изделии, и вакуумно-плазменного, с наработкой на изделии 240 часов) проводилось с рабочих лопаток турбиныавиационного газотурбинного двигателя, изготовленных из сплавов ВЖЛ12У (Ni-основа; 0,17 С; 9,2 Cr;4,,75Nb;3,OMo; 1,3W;5,3 Al; 13,5 Со; 0,75 V; 0,015 В; 0,003 Zr; 0,16 Y) и ЖС6У (Nl-основа; 0,17 С; 9,0 Сг; 2,5 Ti; 1,0 Nb; 1,8

Mo; 10,5 W; 5,6 Al; 9,5 Co; 0,03 Zr; 0,015 B), по следующей технологической схеме:

1.Удаление нагара и оксидов тидроаб- разивной обработкой (ГАО) или обдувкой сухим электрокорундом,

2.Изоляция поверхностей лопаток, не подлежащих травлению.

3.Химическое разрыхление покрытий.

4.Удаление изоляции.

5.Удаление продуктов взаимодействия компонентов растворов с компонентами покрытий ГАО или обдувкой сухим электрокорундом.

6.Контроль качества удаления. Удаление нагара и оксидов гидроабра-

зивной обработкой проводилось на установках ЭЗ-86 или ЭЗ-106М при давлении воды 0,2...0,4 МПа. При обдувке сухим электрокорундом с зерном 24А № 20.,.25, давление воздуха 0,2...0,3 МПа. Время обдувки выбиралось из условия полной очистки поверхности лопаток - до металлического цвета. Изоляция поверхностей лопаток, не подлежащих травлению, осуществлялась лаком ХВ5179.

Затем лопатки погружались в растворы для химического разрыхления покрытий. Температура растворов составляла 25...55°С.

После проведения химического разрых- ления покрытий лопатки промывались в воде, выборочно визуально контролировались на полноту удаления покрытия, нейтрализовывались в щелочном растворе, промывались в горячей воде и сушились. Затем проводилось выжигание лаковой изоляции при температуре 450...500°С в течение 30...60 минут. Далее разрыхленный слой покрытия удалялся с помощью ГАО.

Контроль качества удаления покрытий производился визуально и металлографически на поперечных шлифах.Контроль состояния поверхности никелевого сплава основы после удаления покрытий производился металлографически и методом люми- несцентной дефектоскопии. С помощью люминесцентной дефектоскопии наглядно определялось состояние поверхности жаропрочного сплава. При наличии значитель- ного свечения делался вывод о возникновении растрава поверхности сплава, а, следовательно, и о недопустимости его последующего использования.

С помощью металлографического анализа определялась толщина (дп ) неразрых- ленного слоя после химического разрыхления. При наличии оставшегося покрытия делается вывод о недостаточной активности раствора к обрабатываемому

жаростойкому покрытию, а, следовательно, и о непригодности раствора к использованию для целей восстановления деталей с жаростойкими покрытиями.

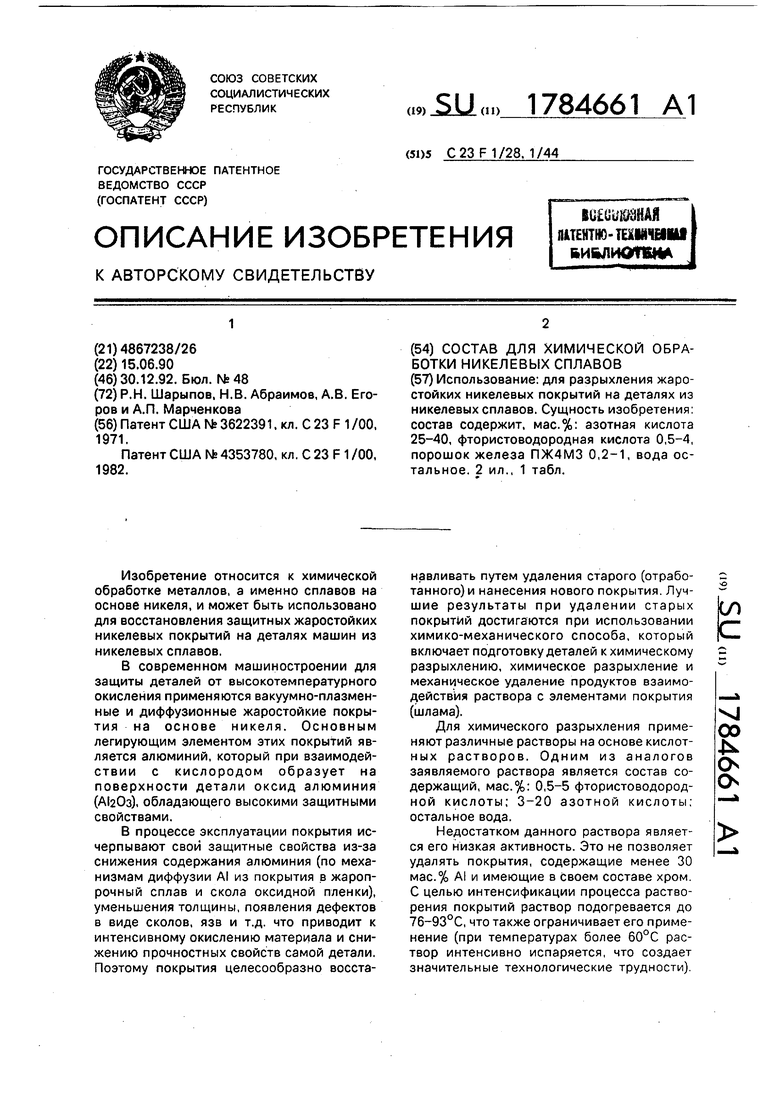

Примеры конкретного выполнения и их результаты представлены в таблице.

Анализ таблицы показывает.

1.Растворы аналога и прототипа не обеспечивают качественного удаления жаростойких никелевых покрытий с низким со- держанием алюминия и высоким содержанием хрома без растравливания жаропрочных сплавов.

2.Завышение в заявляемом растворе концентрации кислот ( мас,% и мае.%) и занижение в нем содержания порошка ПЖ4МЗ ниже 0,2 мас.% приводит к значительному повышению активности раствора, что проявляется в растравливании жаропрочных сплавов.

Заниженное содержание порошка ПЖ4МЗ не обеспечивает надежную пассивацию поверхности жаропрочных сплавов.

3.Занижение в заявляемом растворе концентрации кислот ( мас.% и ,5 мас.%) и завышение в нем содержания порошка ПЖ4МЗ более 1 мас.% приводит к значительному снижению активности раствора по отношению к покрытиям, что не позволяет использовать такие растворы для разрыхления покрытий.

Завышенное содержание порошка ПЖ4МЗ оказывает сильное пассивирующее воздействие на поверхность самих покрытий.

4.При температуре заявляемого раствора ниже 30°С процесс разрыхления покрытий резко замедляется, причем, вакуумно-плазменное (конденсационное) покрытие практически не разрыхляется.

При температуре заявляемого раствора выше 50°С резко повышается его активность, что может приводить Т рЙсТравлива- нию поверхности жаропрочных сплавов.

Использование изобретения позволит обеспечить качественное разрыхление жаростойких никелевых покрытий на деталях из никелевых сплавов с повышенной активностью к покрытиям и пониженной возможностью к растравливанию жаропрочных сплавов.

Формула изобретения

Состав для химической обработки никелевых сплавов, преимущественно для разрыхления жаростойких никелевых покрытий на деталях из никелевых сплавов, содержащий азотную и фтористоводородную кислоты, железосодержащий материал и воду, отличающийся тем, что, с целью снижения растравливания основы

он в качестве железосодержащего материала содержит порошок железа ПЖ4МЗ при следующем соотношении компонентов, Г4ас.%:

Азотная кислота25-405

Фтористоводородная

кислота

Порошок железа

ПЖЧМЗ

Вода

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ПОКРЫТИЙ С ДЕТАЛЕЙ ИЗ ЖАРОСТОЙКИХ СПЛАВОВ | 2001 |

|

RU2200211C2 |

| СПОСОБ УДАЛЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ С ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2007 |

|

RU2339738C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ЛОПАТОК, ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2001 |

|

RU2205734C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ С ПОВЕРХНОСТИ ДЕТАЛИ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИЯ И НИКЕЛЯ | 2023 |

|

RU2805723C1 |

| Способ электролитно-плазменного удаления покрытий с деталей из легированных сталей и жаропрочных сплавов | 2018 |

|

RU2694397C1 |

| Способ удаления алюминидных покрытий с металлических изделий и раствор для его осуществления | 1979 |

|

SU863729A1 |

| Состав для удаления никелевых покрытий с деталей из никелевых сплавов | 1986 |

|

SU1341244A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОРРОДИРОВАННОЙ ДЕТАЛИ ИЗ СУПЕРСПЛАВА ИЛИ ЖАРОПРОЧНОЙ СТАЛИ, КОРРОДИРОВАННАЯ ДЕТАЛЬ И ВОССТАНОВЛЕННАЯ ДЕТАЛЬ ИЗ СУПЕРСПЛАВА ИЛИ ЖАРОПРОЧНОЙ СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОЙ ДЕТАЛИ ИЗ СУПЕРСПЛАВА ИЛИ ЖАРОПРОЧНОЙ СТАЛИ | 1994 |

|

RU2107749C1 |

| СПОСОБ УДАЛЕНИЯ ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ | 1995 |

|

RU2094546C1 |

| СУСПЕНЗИЯ ДЛЯ АЛЮМОХРОМОСИЛИЦИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2326183C1 |

Использование: для разрыхления жаростойких никелевых покрытий на деталях из никелевых сплавов. Сущность изобретения состав содержит, мас.%: азотная кислота 25-40, фтористоводородная кислота 0,5-4, порошок железа ПЖ4МЗ 0,2-1, вода остальное. 2 ил., 1 табл.

ЭО

35180

6

76

80

60

10

180

25

50

10

30

30

55

125

й

50

10

АО

(0

20

15

85

75

ПИТТИНГО-ПИТТИНГОЮ

вое свече-свечение (рас

ние (рас-трав поверхтрав поверх-ности жароности жаро-прочного

прочногоплава) сплава)

при разрыхлении покрытий раствор раст равливает основной материал детали

нго,

вече(раст

питтингоаое

свечение

(растрав)

даже при минимальных концентрациях компонентов и наименьшей температуре обработки наблюдается растравливание жаропрочных сплаво

разрыхление покры- тий не приводит к растраау поверхностных слоев жаропрочных сплавов

имеются от- раствор, разрыхляя дельные допус- покрытия, не раст- тимые светя- равливает каропроч- щиесл точки ные сплавы

&- О

свечений нет

свечений прак- раствор, разрыхляя тически нет покрытия, не растравливает жаропрочные сплавы

- О

&- О

свечений нет

свечений нет

раствор, разрыхляя покрытия, не растравливает жаропрочные сплавы

Риг /

Продолжение таблицы

Ја ,

V

.Л «.( Т- It V I HP

tf -f;ч&&

J&F>gvf , J,f . y « « «Л.

to 2

J

Л

| Патент США № 3622391 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 4353780, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-30—Публикация

1990-06-15—Подача