Изобретение относится к черной металлургии, а именно,.к выплавке стали в конвертере, и может быть использовано в цветной металлургии при выплавке металлов и сплавов.

Известно устройство для ввода акустической энергии в сталеплавильный агрегат. Устройство содержит фурму с головкой, трубопровод и газоструйные излучатели с резонаторами. Резонаторы выполнены в виде водоохлаждаемого блока, соединенного с источником сжатого газа. Газоструйные излучатели расположены между осями их резонаторов на расстоянии, равном длине волны работы излучателей.

Недостатком известного устройства для ввода акустической энергии в конвертер является необходимость использовать дополнительный источник сжатого газа. Вводимая в конвертер акустическая энергия мала, а частоты акустических колебаний - высокие. Вводимая в конвертер акустическая энергия мала. Излучатель необходимо приближать к горловине конвертера. Резонатор заметалливается вылетающими из расплава каплями и выходит из строя. Работа акустического генератора нарушается. Очистка отходящих газов прекращается. Горловина конвертера заметалливается.

Целью изобретения является увеличение выхода годного металла путем предотвращения налйпания сгустков расплава в горловине конвертера за счет разрушения их акустическими колебаниями, а также уменьшение запыленности отходящих газов путем охлаждения пыли акустическими колебаниями.

Поставленная цель достигается тем, что в устройстве для ввода акустической энергии в конвертер, содержащем фурму с головкой, трубопровод и резонатор, резонатор выполнен в виде патрубка, диска и стакана. Патрубок и диск установлены соосно и последовательно на фурме со стороны, противоположной головке. Стакан установлен на патрубке соосно с фурмой днищем в сторону головки. Стакан охватывает диски и верхнюю часть патрубка. При этом величина зазора между торцами патрубка и диска равна 0,05...0,15 диаметра патрубка.

Размещение на горловине конвертера генератора мощных акустических колебаний приводит к тому, что внутрь конвертера ив котел-утилизатор проникают акустические волны в основном низкой частоты. Эти акустические волны обладают значительной дальнобойностью. Они способствуют коагуляции капель расплава на большом расстоянии от генератора. Кроме того, эти волны разрушают нарастающие в горловине конвертера сгустки металла, прорвавшиеся сквозь акустический затвор, а также осаждают пыль в конвертере. Выброс газов из конвертера становится экологически более

5 чистым. Снижается угар металла при плавке. Кроме того, проникающие в расплав металла акустические колебания способствуют равномерному выходу пузырьков газа из расплава. Мощные колеба- 0 ний сжимают пограничный слой газа у поверхности расплава, приближая тем самым зону дожигания СО в С02 к поверхности расплава. Это, в свою очередь, улучшает теплообмен в конвертере, повышает КПД

5 плавки, интенсифицируют ряд процессов выплавки стали к шлакообразования.Увеличивается выход черного металла.

Заявителю не известны другие технические решения, которые содержали бы при0 знаки, сходные с отличительными признаками заявляемого изобретения. Отличительные признаки являются существенными, т.е. в совокупности с известными признаками они проявляют новые свойства,

5 значительно повышают мощность возбуждаемых в конвертере акустических колебаний.

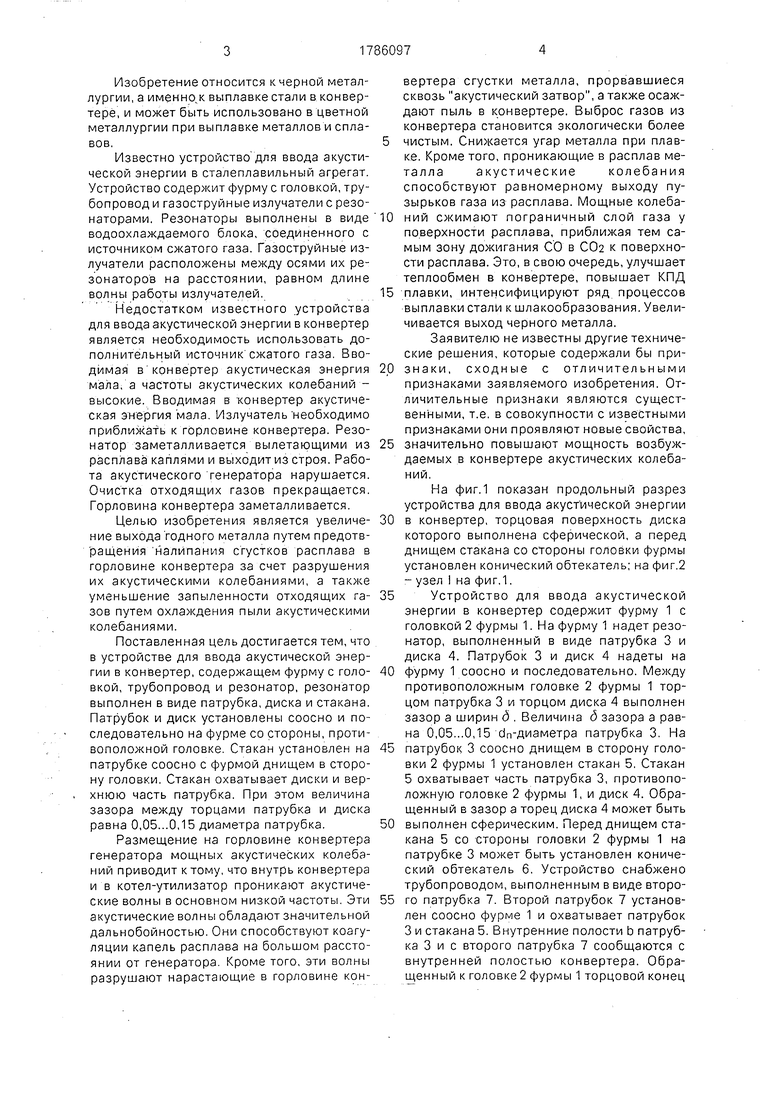

На фиг.1 показан продольный разрез устройства для ввода акустической энергии

0 в конвертер, торцовая поверхность диска которого выполнена сферической, а перед днищем стакана со стороны головки фурмы установлен конический обтекатель; на фиг.2 - узел I на фиг.1.

5 Устройство для ввода акустической энергии в конвертер содержит фурму 1 с головкой 2 фурмы 1. На фурму 1 надет резонатор, выполненный в виде патрубка 3 и диска 4. Патрубок 3 и диск 4 надеты на

0 фурму 1 соосно и последовательно. Между противоположным головке 2 фурмы 1 торцом патрубка 3 и торцом диска 4 выполнен зазор а ширин б . Величина д зазора а равна 0,05...0,15 dn-диаметра патрубка 3. На

5 патрубок 3 соосно днищем в сторону головки 2 фурмы 1 установлен стакан 5. Стакан 5 охватывает часть патрубка 3, противоположную головке 2 фурмы 1, и диск 4. Обращенный в зазор а торец диска 4 может быть

0 выполнен сферическим. Перед днищем стакана 5 со стороны головки 2 фурмы 1 на патрубке 3 может быть установлен конический обтекатель 6. Устройство снабжено трубопроводом, выполненным в виде второ5 го патрубка 7. Второй патрубок 7 установлен соосно фурме 1 и охватывает патрубок 3 и стакана 5. Внутренние полости b патрубка 3 и с второго патрубка 7 сообщаются с внутренней полостью конвертера. Обращенный к головке 2 фурмы 1 торцовой конец

второго патрубка 7 может быть выполнен в виде раструба 8.

Ширина зазора а между торцами патрубка 3 и диска 4 5 0,05...0,15dn выбрана из следующих соображений. При ширине зазо- ра а, меньшей 0,05dn, струя быстро турбули- зуется, не успевая достичь торца стакана 5. При ширине зазора а, большей 0,15dn, веерная струя становится очень мощной и при натекании на торец диска 4 растекается в виде нескольких струй вверх и вниз. Работа генератора срывается.

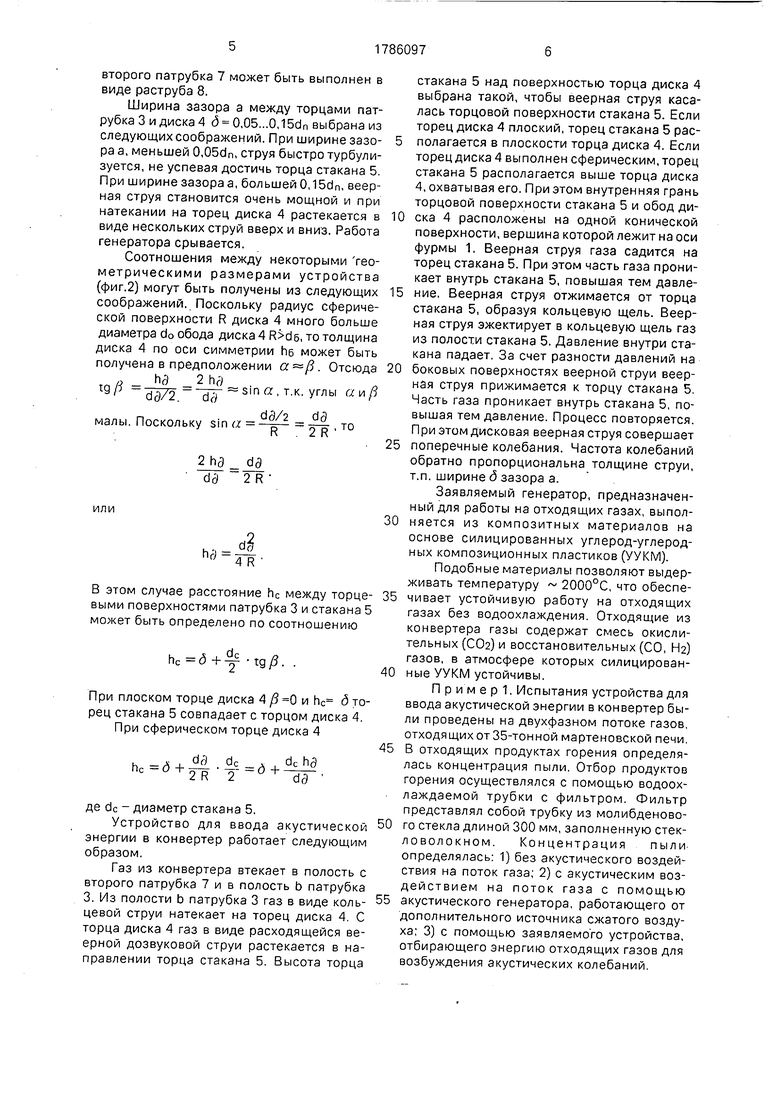

Соотношения между некоторыми геометрическими размерами устройства (фиг.2) могут быть получены из следующих соображений. Поскольку радиус сферической поверхности R диска 4 много больше диаметра do обода диска 4 , то толщина диска 4 по оси симметрии he может быть получена в предположении . Отсюда

,- 2 дп igp нд/9 sin a, т.к. углы аи/з

da

da/2

Поскольку sin a -5- то

R

dg 2 R

2 ha

da

2R

или

ha

4 R

В этом случае расстояние hc между торце- 35 выми поверхностями патрубка 3 и стакана 5 может быть определено по соотношению

д+ -гд/3.

При плоском торце диска 4 /5 0 и hc д торец стакана 5 совпадает с торцом диска 4. При сферическом торце диска 4

6 +

L 2 R

dc л , dc ha

-« +

da

де dc - диаметр стакана 5.

Устройство для ввода акустической энергии в конвертер работает следующим образом.

Газ из конвертера втекает в полость с второго патрубка 7 и в полость b патрубка 3. Из полости b патрубка 3 газ в виде коль- цевой струи натекает на торец диска 4. С торца диска 4 газ в виде расходящейся веерной дозвуковой струи растекается в направлении торца стакана 5. Высота торца

5 10

15 0

5

0

5

0

5

0

5

стакана 5 над поверхностью торца диска 4 выбрана такой, чтобы веерная струя касалась торцовой поверхности стакана 5. Если торец диска 4 плоский, торец стакана 5 располагается в плоскости торца диска 4. Если торец диска 4 выполнен сферическим, торец стакана 5 располагается выше торца диска 4, охватывая его. При этом внутренняя грань торцовой поверхности стакана 5 и обод диска 4 расположены на одной конической поверхности, вершина которой лежит на оси фурмы 1. Веерная струя газа садится на торец стакана 5. При этом часть газа проникает внутрь стакана 5, повышая тем давление, Веерная струя отжимается от торца стакана 5, образуя кольцевую щель. Веерная струя эжектирует в кольцевую щель газ из полости стакана 5. Давление внутри стакана падает. За счет разности давлений на боковых поверхностях веерной струи веерная струя прижимается к торцу стакана 5. Часть газа проникает внутрь стакана 5, повышая тем давление. Процесс повторяется. При этом дисковая веерная струя совершает поперечные колебания. Частота колебаний обратно пропорциональна толщине струи, т.п. ширине 3 зазора а.

Заявляемый генератор, предназначенный для работы на отходящих газах, выполняется из композитных материалов на основе силицированных углерод-углеродных композиционных пластиков (УУКМ).

Подобные материалы позволяют выдерживать температуру 2000°С, что обеспечивает устойчивую работу на отходящих газах без водоохлаждения. Отходящие из конвертера газы содержат смесь окислительных (С02) и восстановительных (СО, N2) газов, в атмосфере которых силицирован- ные УУКМ устойчивы.

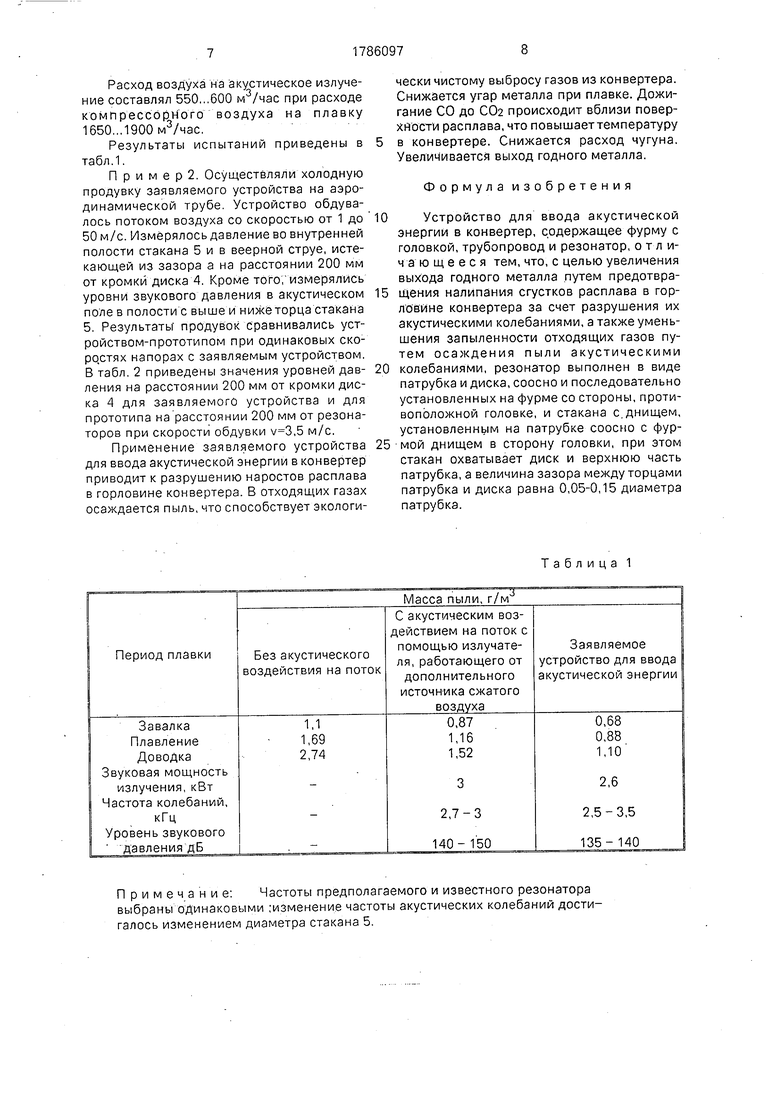

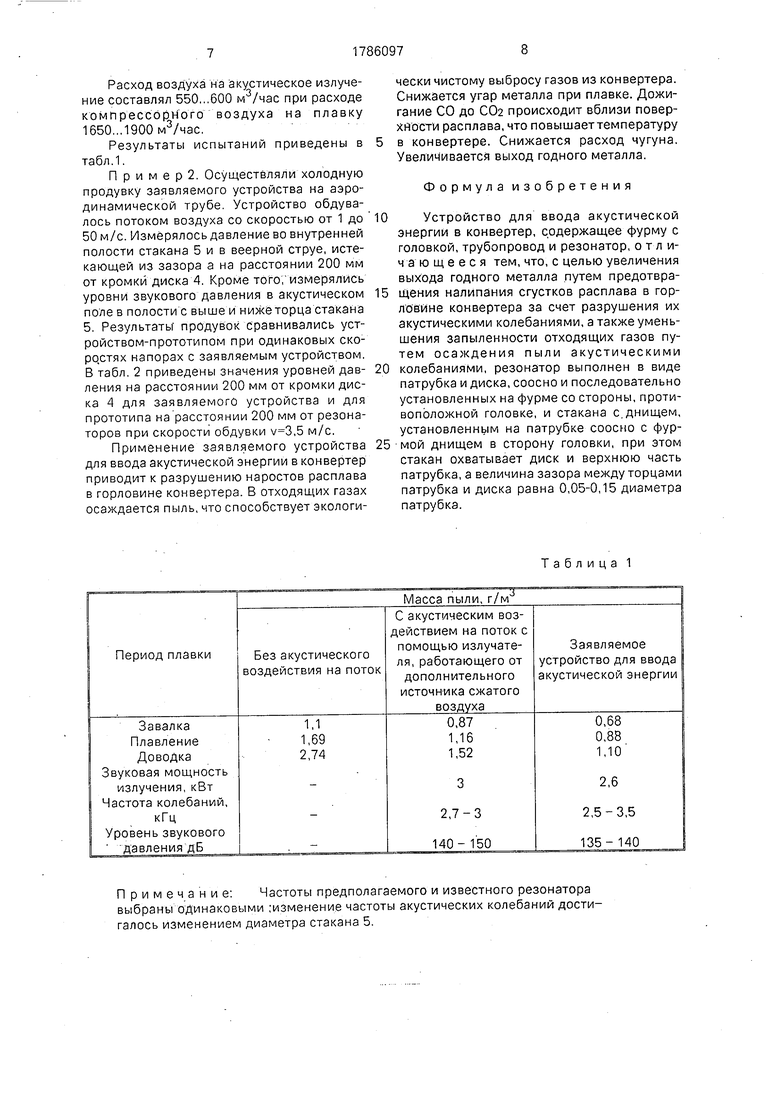

П р и м е р 1. Испытания устройства для ввода акустической энергии в конвертер были проведены на двухфазном потоке газов, отходящих от 35-тонной мартеновской печи. В отходящих продуктах горения определялась концентрация пыли. Отбор продуктов горения осуществлялся с помощью водоох- лаждаемой трубки с фильтром. Фильтр представлял собой трубку из молибденового стекла длиной 300 мм, заполненную стек- лов ол окном. Концентрация пыли- определялась: 1) без акустического воздействия на поток газа; 2) с акустическим воздействием на поток газа с помощью акустического генератора, работающего от дополнительного источника сжатого воздуха; 3) с помощью заявляемого устройства, отбирающего энергию отходящих газов для возбуждения акустических колебаний.

Расход воздуха на акустическое излучение составлял 550...600 м3/час при расходе компрессорного воздуха на плавку 1650...1900 м3/час.

Результаты испытаний приведены в табл.1.

П р и м е р 2. Осуществляли холодную продувку заявляемого устройства на аэродинамической трубе. Устройство обдувалось потоком воздуха со скоростью от 1 до 50 м/с. Измерялось давление во внутренней полости стакана 5 и в веерной струе, истекающей из зазора а на расстоянии 200 мм от кромки диска 4. Кроме того, измерялись уровни звукового давления в акустическом поле в полости с выше и ниже торца стакана 5. Результаты продувок сравнивались устройством-прототипом при одинаковых ско- ро,стях напорах с заявляемым устройством. В табл. 2 приведены значения уровней дав- ления на расстоянии 200 мм от кромки диска 4 для заявляемого устройства и для прототипа на расстоянии 200 мм от резонаторов при скорости обдувки ,5 м/с.

Применение заявляемого устройства для ввода акустической энергии в конвертер приводит к разрушению наростов расплава в горловине конвертера. В отходящих газах осаждается пыль, что способствует экологически чистому выбросу газов из конвертера. Снижается угар металла при плавке. Дожигание СО до С02 происходит вблизи поверхности расплава, что повышает температуру в конвертере. Снижается расход чугуна. Увеличивается выход годного металла.

Формула изобретения

Устройство для ввода акустической энергии в конвертер, содержащее фурму с головкой, трубопровод и резонатор, о т л и- ч а ю щ е е с я тем, что, с целью увеличения выхода годного металла .путем предотвращения налипания сгустков расплава в горловине конвертера за счет разрушения их акустическими колебаниями, а также уменьшения запыленности отходящих газов путем осаждения пыли акустическими колебаниями, резонатор выполнен в виде патрубка и диска, соосно и последовательно установленных на фурме со стороны, противоположной головке, и стакана с.днищем, установленным на патрубке соосно с фур- мой днищем в сторону головки, при этом стакан охватывает диск и верхнюю часть патрубка, а величина зазора между торцами патрубка и диска равна 0,05-0,15 диаметра патрубка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВВОДА АКУСТИЧЕСКОЙ ЭНЕРГИИ В КОНВЕРТЕР | 1988 |

|

RU2024621C1 |

| ФУРМА ДЛЯ ДОЖИГАНИЯ ГОРЮЧИХ ГАЗОВ В ПОЛОСТИ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТОВ | 1995 |

|

RU2084541C1 |

| КОНВЕРТЕР | 1991 |

|

RU2029788C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ ТИПА ТРУБЫ ВЕНТУРИ | 2007 |

|

RU2345820C1 |

| Способ факельного торкретирования футеровки конвертеров | 1983 |

|

SU1179666A1 |

| ДУТЬЕВАЯ ГОЛОВКА | 2002 |

|

RU2215702C1 |

| Сопловый блок дутьевой фурмы | 1988 |

|

SU1627564A1 |

| Фурма для продувки расплава газовым потоком | 1982 |

|

SU1068490A1 |

| УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ЖИДКОСТИ ГАЗОМ | 1991 |

|

RU2006279C1 |

Использование: в черной и цветной ме-. таллургии при выплавке стали и сплавов в кислородном конвертере. Сущность изобретения: устройство содержит фурму 1 с головкой 2, трубопровод и резонатор.Резонатор выполнен в виде патрубка 3 и диска 4, соос- но и последовательно установленных на фурме 1 со стороны, противоположной головке, а также стакана 5 со днищем, размещенным на патрубке 3 соосно с фурмой днищем в сторону головки. Стакан 5 охватывает диск 4 и верхнюю часть патрубка 3. Величина зазора между торцами патрубка 3 и диска 4 равна 0,05...0,15 диаметра патрубка 3. 2 ил., 2 табл.

Примечание: Частоты предполагаемого и известного резонатора выбраны одинаковыми . изменение частоты акустических колебаний достигалось изменением диаметра стакана 5.

Таблица 1

1786097

10 Таблица 2

Фи г. 2.

| Акустический излучатель | 1982 |

|

SU1136211A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Устройство для ввода акустической энергии в сталеплавильный агрегат | 1978 |

|

SU699021A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-07—Публикация

1988-06-27—Подача