Изобретение относится к черной металлургии, в частности к конструкции устройств для конвертерной продувки жидкого расплава металла и ввода в расплав порошкообразных реагентов.

Из предшествующего уровня техники известны конструкции фурм для продувки расплава и ввода в него порошкообразных материалов, представляющие собой металлическую трубу, футерованную огнеупорными катушками и заканчивающуюся соплом. В ряде случаев нижняя часть трубы может разветвляться на два отрезка, расположенных или под острым углом к вертикали, или под углом 90o. Для получения большей выходной скорости газопорошковой смеси выходные каналы фурмы выполняют в виде сопел. Как правило, сопло представляет собой суживающийся диаметр или отрезок трубы меньшего диаметра, см. Григорьев В.П. и др., "Конструкции и проектирование агрегатов сталеплавильного производства", учебник для вузов. М.: МИСИС, 1995 г., с. 338-339.

Известна также фурма для продувки расплава металла в конвертере, содержащая три концентрично расположенные трубы, внутренняя из которых имеет металлошланговый компенсатор, а разделительная труба - компенсатор из пары телескопических втулок. К трубам пристыкован наконечник, включающий сопла, торцевую тарельчатую заглушку центральной трубы, разделитель потока охладителя с упорами и донную тарелку, фурмы этого типа нашли широкое применение преимущественно для крупнотоннажных конвертеров, т.к. они обеспечивают ремонтопригодность путем многократного монтажа новых наконечников к старой хвостовой части фурмы, см. Авторское свидетельство СССР N 857270, М. кл. C 21 C 5/48, 1981.

Однако, эта фурма предназначена только для проявки расплава кислородом и не может быть использована при вводе в металл различного вида порошкообразных реагентов.

За прототип изобретения авторами выбрана фурма для ввода в расплав порошкообразных агентов, содержащая корпус с огнеупорной оболочкой и размещенную внутри корпуса (с зазором относительно корпуса) трубу. Радиальный зазор между корпусом и внутренней трубой и канал внутренней трубы образуют отдельные тракты для подачи в расплав реагентов. В канале внутренней трубы установлены направляющие элементы для закрутки и деления потока, используемые для подачи технологического газа с порошкообразными материалами, см. SU N 1675344, A1, М.кл. C 21 C 5/48, 1989.

Недостатками прототипа являются малая эффективность продувки из-за относительно низкого усвоения расплавом вводимых порошкообразных материалов и малый срок службы, обусловленный быстрым разрушением огнеупорной оболочки под воздействием расплава металла, усугубляемого резкими температурными перепадами при погружении или извлечении фурмы из расплава металла. Кроме того, концентричная компоновка труб приводит (при необходимости организации нескольких трактов подачи в расплав разных порошкообразных реагентов) к значительному увеличению габаритов фурмы и сложности ее изготовления и эксплуатации. Недостатком прототипа является также частое забивание значительных по длине металлошланговых участков подводящих трактов, связывающих фурму с бункерами-дозаторами, что обусловлено их отдельным расположением от фурмы.

Задачей, решаемой изобретением, является повышение эффективности продувки за счет увеличения степени усвоения порошкообразных материалов, а также повышение стойкости и надежности фурмы.

Решение поставленной задачи достигается тем, что фурма для продувки расплава металла и ввода в него порошкообразных реагентов, содержащая корпус, верхняя часть которого снабжена коллектором, а нижняя - огнеупорной оболочкой, расположенные в корпусе трубы, снабженные в верхних, выступающих из корпуса частях коллекторами, образующих совместно с корпусом и его коллектором раздельные тракты подачи реагентов, согласно изобретению огнеупорная оболочка дополнительно снабжена теплоотводящей несущей арматурой в виде расположенных вокруг корпуса и соединенных с его коллектором труб, которые образуют дополнительные тракты подачи реагентов, при этом коллектор корпуса фурмы выполнен в виде несущего элемента для арматуры огнеупорной оболочки. В вариантах осуществления изобретения:

Арматура может быть выполнена в виде винтовых труб, навитых по одной или многозаходной спирали вокруг корпуса фурмы или в виде труб с примыкающими друг к другу прямыми и винтовыми участками, при этом винтовые участки должны быть расположены в нижней части фурмы. Предпочтительно, чтобы, винтовые трубы были навиты с углом подъема средней винтовой линии 30-85o.

Арматура может быть выполнена также в виде прямых труб с поясами в виде коллекторов, полости которых сообщены с каналами изогнутых  образных трубок, расположенных в плоскости, перпендикулярной оси фурмы. При этом, предпочтительно, что бы

образных трубок, расположенных в плоскости, перпендикулярной оси фурмы. При этом, предпочтительно, что бы  образные трубки были выполнены с однонаправленным выходом на поверхность огнеупорной оболочки, под острым углом к касательным плоскостям в точках выхода трубок на поверхность огнеупорной оболочки. Кроме того,

образные трубки были выполнены с однонаправленным выходом на поверхность огнеупорной оболочки, под острым углом к касательным плоскостям в точках выхода трубок на поверхность огнеупорной оболочки. Кроме того,  образные трубки могут быть закреплены на радиально расположенных прямых трубках, закрепленных в коллекторах и расположенных в неразрушающейся части огнеупорной оболочки. Предпочтительно, чтобы

образные трубки могут быть закреплены на радиально расположенных прямых трубках, закрепленных в коллекторах и расположенных в неразрушающейся части огнеупорной оболочки. Предпочтительно, чтобы  образные трубки были выполнены в виде удлиненных сопел, расположенных в отгорающей кольцевой зоне огнеупорной оболочки.

образные трубки были выполнены в виде удлиненных сопел, расположенных в отгорающей кольцевой зоне огнеупорной оболочки.

Пояса арматуры могут быть расположены на различных уровнях по высоте фурмы, при этом, предпочтительно, чтобы каждый пояс был соединен по крайней мере с двумя, диаметрально противоположно расположенными относительно корпуса продольными трубами с образованием отдельных трактов подачи реагентов из точек, различно расположенных по высоте фурмы.

Тракты подачи реагентов могут быть дополнительно соединены с бункерами-дозаторами порошкообразных материалов. Предпочтительно чтобы упомянутые бункеры-дозаторы были установлены на несущей платформе, закрепленной непосредственно на корпусе фурмы.

Корпус и размещенные в нем трубы могут быть также расположены концентрично относительно друг друга, а в межтрубных пространствах могут быть установлены центраторы в виде шнековых завихрителей: подобный завихритель может быть также установлен на выходе из канала центральной трубы.

Нижний срез концентричных труб может быть расположен выше нижнего среза корпуса фурмы, а ниже нижнего среза труб корпус фурмы может быть выполнен с цилиндрическим расширением в виде открытой снизу вихревой камеры, расположенной в нижней части фурмы. Вверху этой камеры могут быть расположены тангенциально-наклонно ориентированные выходы каналов винтовых труб арматуры.

Все завихрители, а также арматурные, винтовые и  образные трубки должны иметь одинаковое направление закрутки.

образные трубки должны иметь одинаковое направление закрутки.

В прямых участках каналов труб арматуры на выходах в коллекторы могут быть установлены гартмановские генераторы колебании. Подобным генератором ультразвуковых колебании может быть снабжена центральная труба, в которой этот генератор должен быть установлен на выходе ее канала в вихревую камеру, при этом над генератором может быть установлен винтовой сепаратор.

Описание изобретения иллюстрируется чертежами, где:

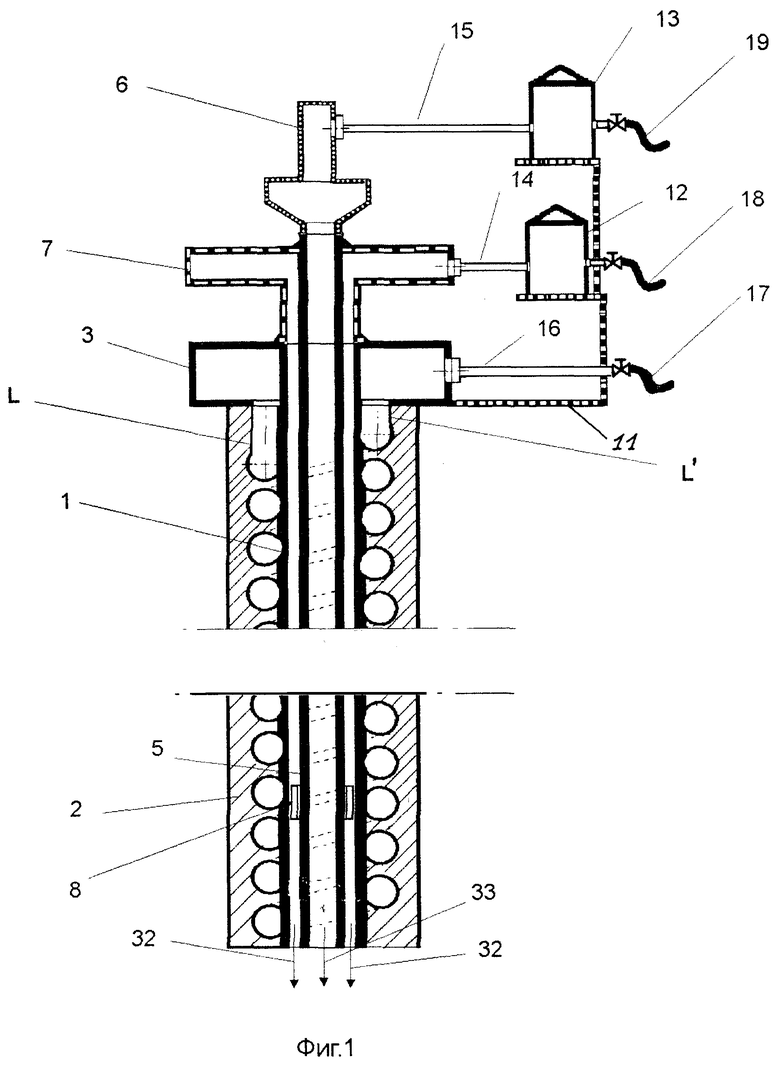

- на фиг. 1 схематикою изображен один из вариантов выполнения фурмы (продольный разрез);

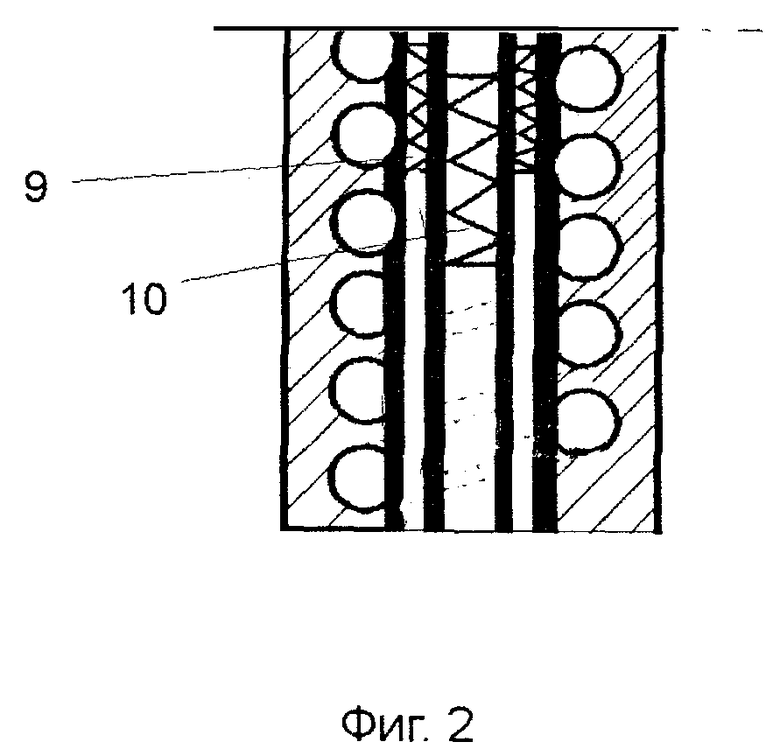

- на фиг. 2 схематично изображен фрагмент фиг. 1 (вариант выполнения нижней части фурмы);

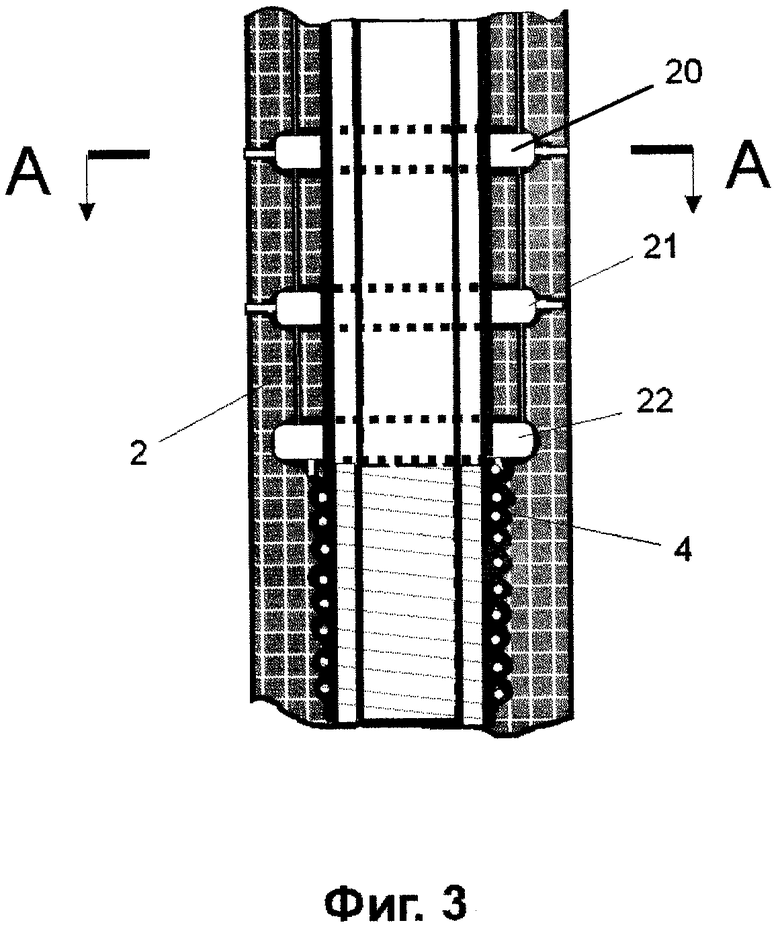

- на фиг. 3 схематично изображен фрагмент фиг. 1 (вариант выполнения фурмы);

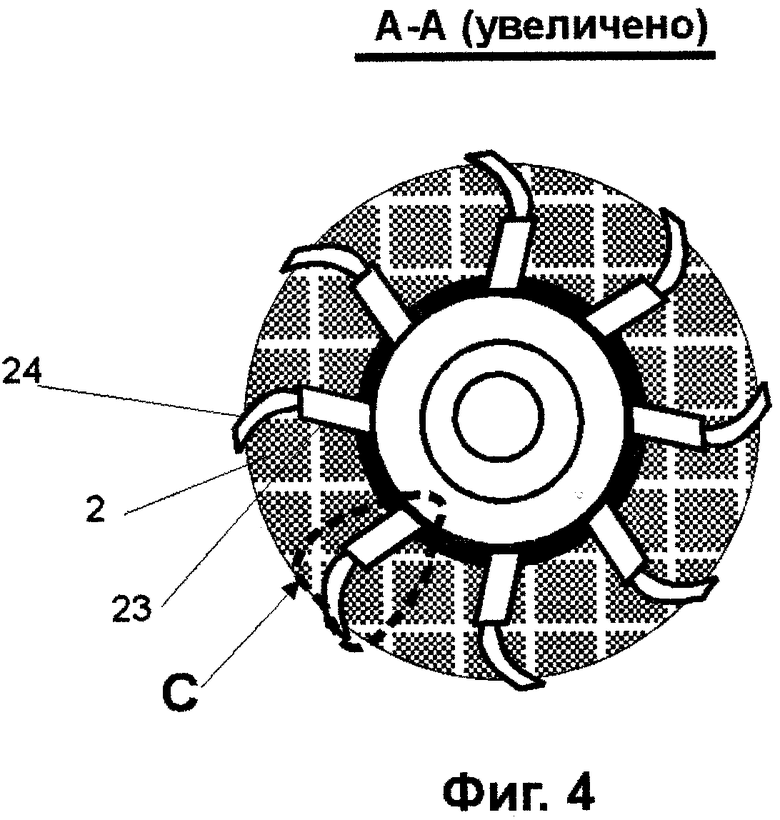

- на фиг. 4 сечение А-А фиг. 3;

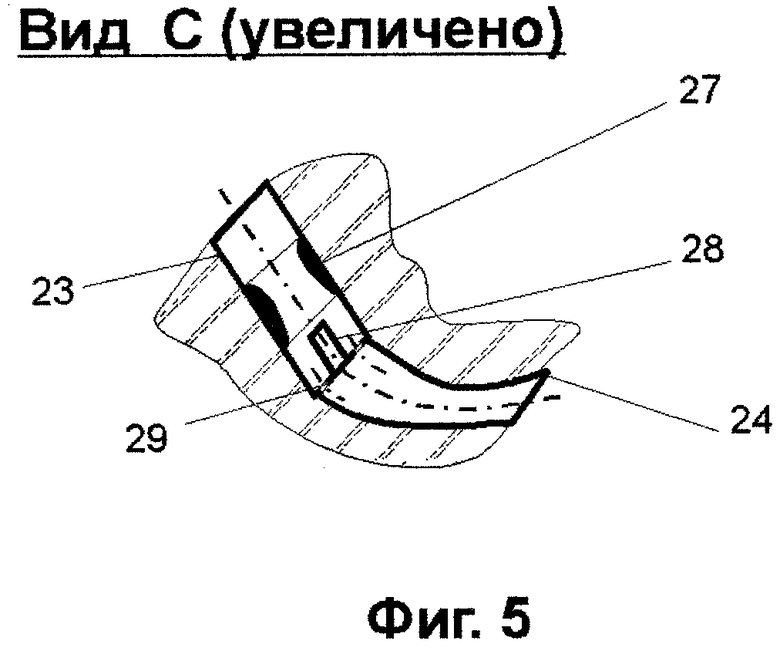

- на фиг. 5 схематично изображен вид по стрелке C (вариант выполнения);

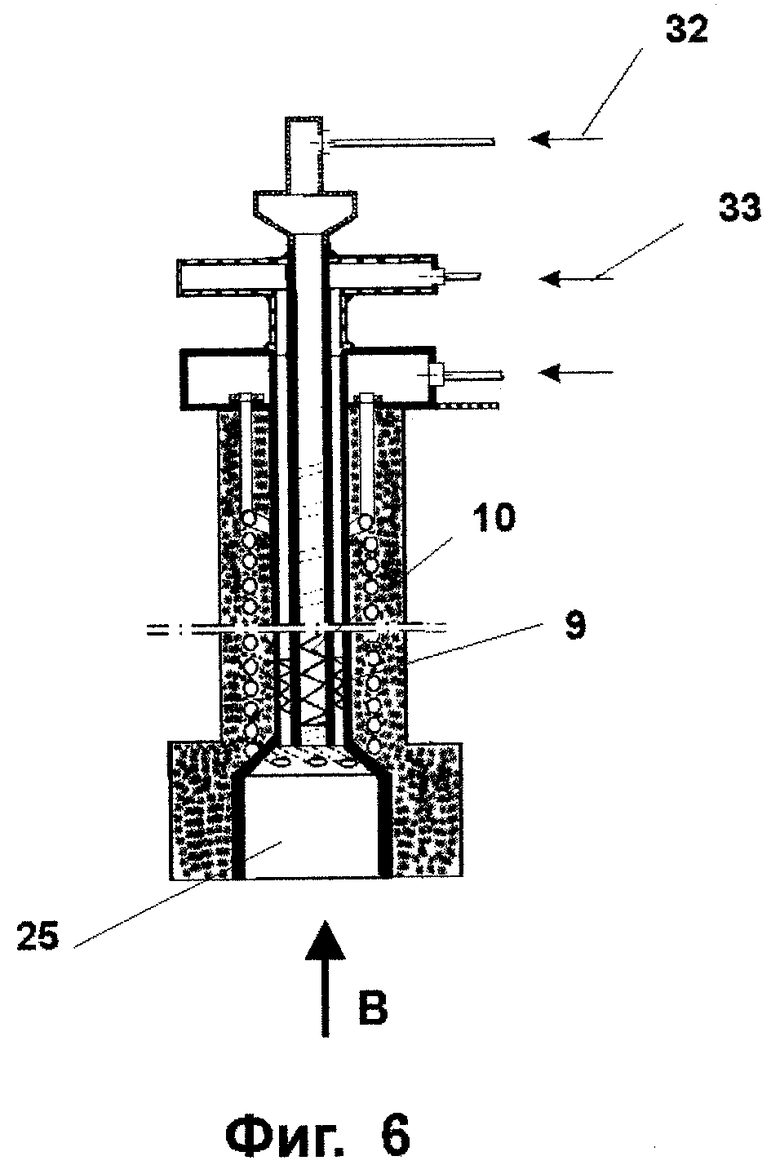

- на фиг. 6 схематично изображен вариант выполнения фурмы (продольный разрез);

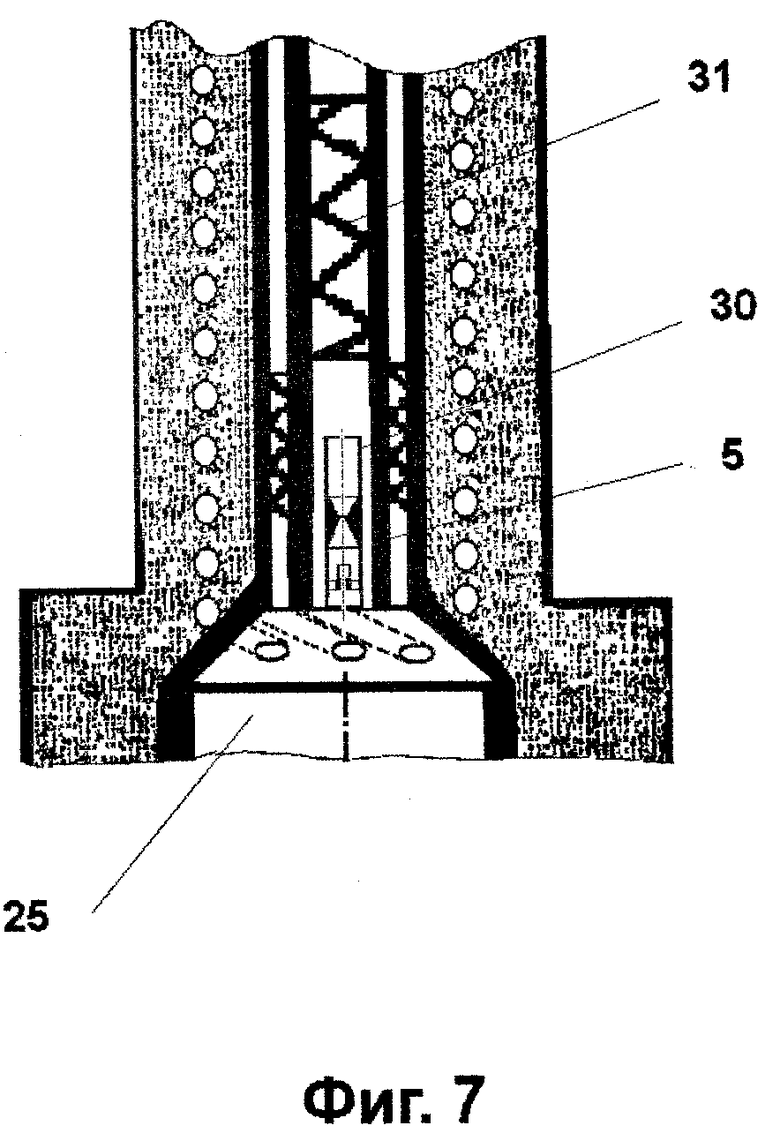

- на фиг. 7 схематично изображен вариант выполнения фурмы с генератором ультразвуковых колебании (фрагмент продольного разреза);

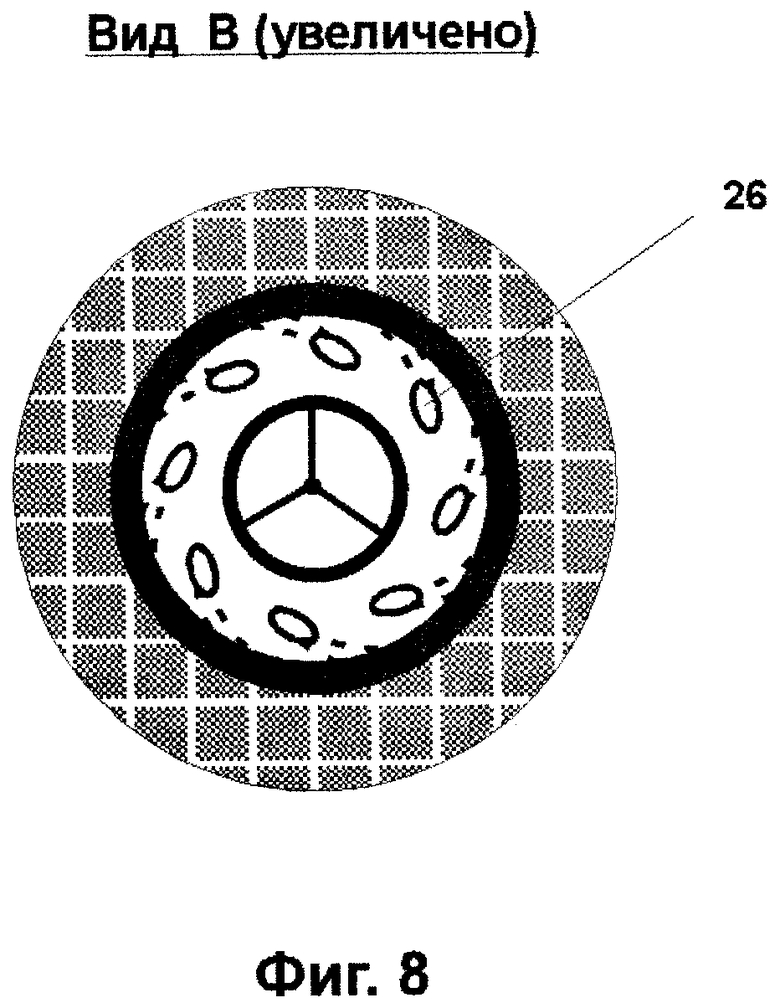

- на фиг. 8, вид по стрелке В на фиг. 5;

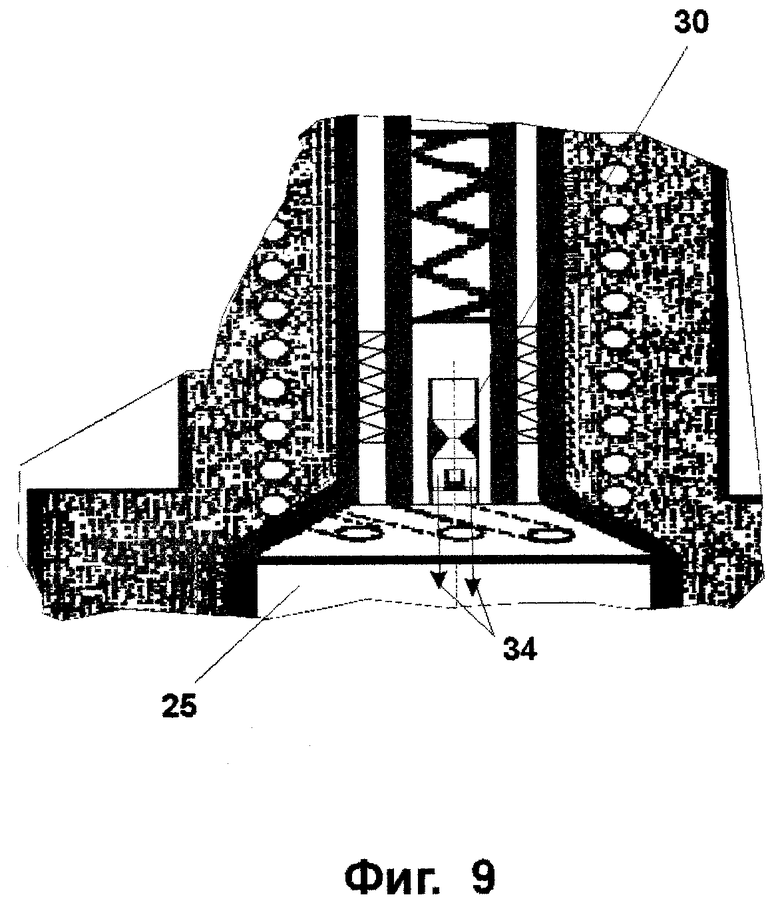

- на фиг. 9 приведен фрагмент фиг. 7 (увеличено);

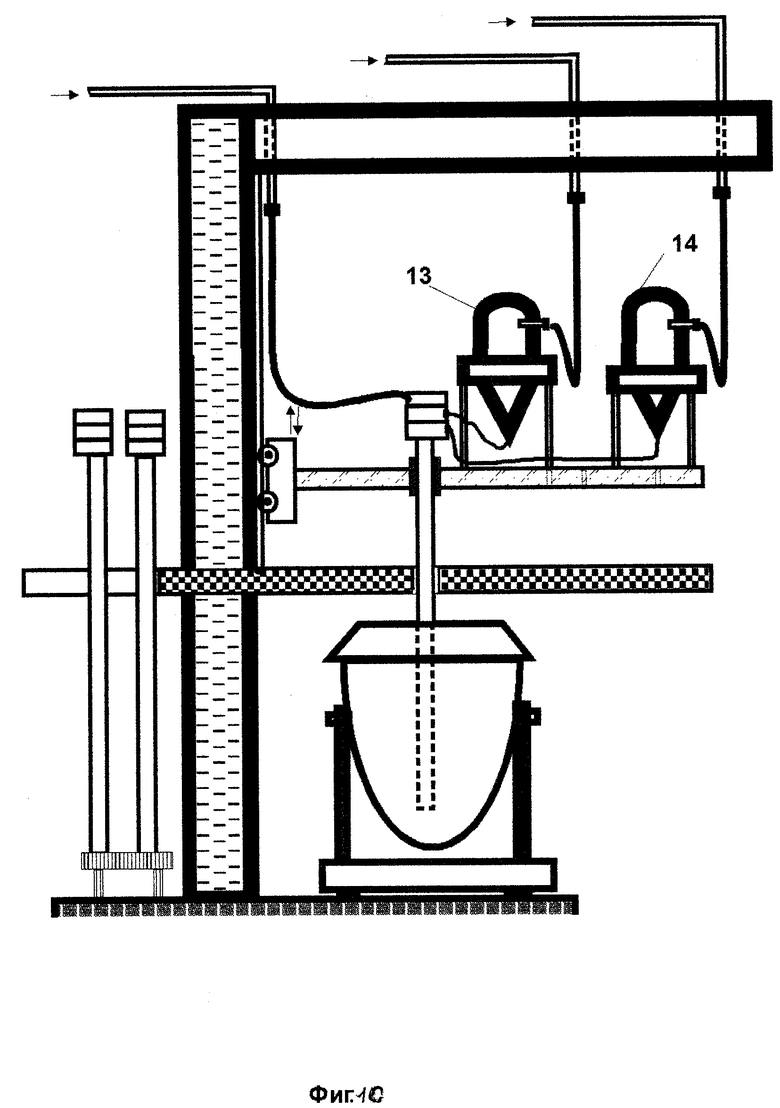

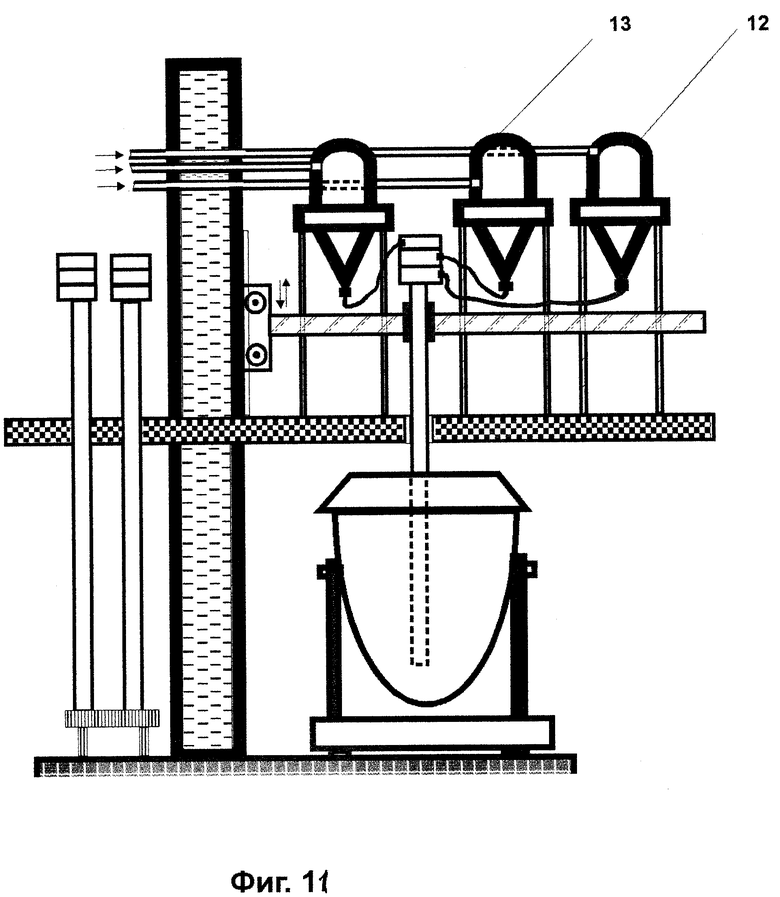

- на фиг 10 и 11 схематично изображены варианты расположения оборудования.

Фурма для продувки расплава и ввода в него порошкообразных реагентов содержит корпус 1 в виде массивной толстостенной трубы с огнеупорной оболочкой 2. В варианте выполнения, приведенном на фиг. 1, на корпусе 1 закреплен коллектор 3, соединенный с винтовыми трубами 4, расположенными в огнеупорной оболочке 2. Коллектор 3 с винтовыми трубами 4 выполнен в виде несущих охлаждаемых арматурных элементов огнеупорной оболочки 2, при этом оболочка 2 и корпус 1 имеют возможность независимого друг от друга температурного расширения. Центральная труба 5, концентрично расположенная в корпусе 1, в верхней части снабжена коллектором б, при этом межтрубное пространство перекрыто коллектором 7. Коллектор 7 является центратором для верхней части центральной трубы 5, которая в нижней части снабжена центратором 8. В варианте выполнения, нижний центратор трубы 5 выполнен в виде одно или многозаходной шнековой лопасти - завихрителя 9. Выходной участок центральной трубы 5 также может быть снабжен завихрителем 10, выполненным в виде одно- или многозаходной шнековой лопасти (см. фиг.2). Винтовые трубы 4, расположенные снаружи корпуса 1, выполнены в виде одно или многозаходной спирали, являются теплоотводящей несущей арматурой огнеупорной оболочки 2 и соединены посредством прямых участков L и L1 с коллектором 3, который является несущим силовым элементом для арматуры огнеупорной оболочки. На корпусе коллектора 3 смонтирована также несущая платформа 11 с бункерами-дозаторами 12,13, подсоединенными к источникам сжатого газа и линиям 14,15, подачи газопорошковых смесей (реагентов) в фурму. Коллектор 3 винтовых труб 4 посредством линии 16 подсоединен только к источнику сжатого газа. Таким образом, в приведенном варианте выполнения фурма снабжена тремя отдельными трактами подачи реагентов в расплав металла. Для обеспечения перемещения фурмы в процессе обработки расплава металла все тракты подачи реагентов соединены с источниками сжатого газа посредством гибких металлошлангов 17, 18, 19.

На фиг. 3 приведен один из вариантов выполнения фурмы, согласно которому участки L и L1 выполнены удлиненными и снабжены поперечными поясами в виде дополнительных коллекторов 20, 21, 22, размещенных в огнеупорной оболочке 2. Как показано на фиг. 3. коллекторы 20, 21, 22 соединены последовательно, однако эти коллекторы могут быть соединены также и с отдельными линиями подачи сжатого газа. Нижний коллектор 22 соединен с винтовыми трубами 4, а верхние коллекторы 20 и 21 соединены с спирально изогнутыми  образными трубками 23, выходные участки которых выполнены в виде сопел 24, представляющих собой изогнутые трубки меньшего (относительно трубок 23) диаметра. Предпочтительно, чтобы сопла 24

образными трубками 23, выходные участки которых выполнены в виде сопел 24, представляющих собой изогнутые трубки меньшего (относительно трубок 23) диаметра. Предпочтительно, чтобы сопла 24  образных трубок 23 имели однонаправленный выход на поверхность огнеупорной оболочки 2 (под острым углом к касательным плоскостям в точках их выхода на поверхность огнеупорной оболочки). В варианте выполнения,

образных трубок 23 имели однонаправленный выход на поверхность огнеупорной оболочки 2 (под острым углом к касательным плоскостям в точках их выхода на поверхность огнеупорной оболочки). В варианте выполнения,  образные трубки выполнены в виде соединенных между собой двух трубок, прямой радиальной 23 и изогнутой сопловой трубки 24. При этом радиальные трубки 23 закреплены в коллекторах и расположены в неразрушающейся части огнеупорной оболочки 2, а соединенные с ними сопловые трубки расположены в отгорающей, кольцевой зоне огнеупорной оболочки 2 и выполнены в виде удлиненных сопел 24. Предпочтительно, чтобы в вышеприведенных вариантах выполнения винтовые трубы 4 были навиты с углом подъема средней винтовой линии, составляющим 30-85o.

образные трубки выполнены в виде соединенных между собой двух трубок, прямой радиальной 23 и изогнутой сопловой трубки 24. При этом радиальные трубки 23 закреплены в коллекторах и расположены в неразрушающейся части огнеупорной оболочки 2, а соединенные с ними сопловые трубки расположены в отгорающей, кольцевой зоне огнеупорной оболочки 2 и выполнены в виде удлиненных сопел 24. Предпочтительно, чтобы в вышеприведенных вариантах выполнения винтовые трубы 4 были навиты с углом подъема средней винтовой линии, составляющим 30-85o.

В варианте выполнения, см. фиг. 6-9, нижний срез концентричной трубы 5 расположен выше нижнего среза трубы корпуса 1, а ниже нижнего среза трубы 5 труба корпуса 1 выполнена с цилиндрическим расширением в виде открытой снизу вихревой камеры 25, расположенной в нижней части фурмы. Вверху камеры 25 расположены тангенциально-наклонно ориентированные отверстия 26, являющиеся выходами каналов винтовых труб 4.

Предпочтительно, чтобы все завихрители 9,10, а также арматурные винтовые 4 и  образные трубки 23 с соплами 24 имели одинаковое направление закрутки.

образные трубки 23 с соплами 24 имели одинаковое направление закрутки.

В вариантах изобретения фурма снабжена генераторами Гартмана. В варианте, см. фиг. 4 и 5, генераторы Гартмана выполнены в  образных трубках 23 и представляют собой сопла 27, тупиковые каналы 28 и проходные отверстия 29. В варианте выполнения, см. фиг. 7 и 9, аналогичный по конструкции генератор Гартмана смонтирован в патрубке 30 концентрично установленным в центральной трубе 5, в которой над генератором установлен винтовой сепаратор, выполненный в виде шнековой лопасти 31. Следует отметить, что для возбуждения колебании в трактах фурмы при прохождении по ним газа могут быть использованы различные типы резонаторов, например, в виде цилиндрического тела с иглой, ступенчатое тело, цилиндрическое тело с кольцевой выемкой и т.д., в том числе и резонаторы Гартмана (подробнее об этом см. В.И.Явойский и др. Применение пульсирующего дутья при производстве стали. М.: Металлургия, 1985 г., с. 112-113, рис. 69.) [1]. Однако, при прочих равных условиях, применение резонаторов Гартмана является предпочтительным, поскольку этот тип резонаторов позволяет легко изменять основную частоту и спектральный состав колебаний (варьированием длины тупикового канала и параметров на срезе сопла генератора). При этом с помощью этих резонаторов автотоколебательный процесс можно возбудить и на дозвуковых скоростях потока.

образных трубках 23 и представляют собой сопла 27, тупиковые каналы 28 и проходные отверстия 29. В варианте выполнения, см. фиг. 7 и 9, аналогичный по конструкции генератор Гартмана смонтирован в патрубке 30 концентрично установленным в центральной трубе 5, в которой над генератором установлен винтовой сепаратор, выполненный в виде шнековой лопасти 31. Следует отметить, что для возбуждения колебании в трактах фурмы при прохождении по ним газа могут быть использованы различные типы резонаторов, например, в виде цилиндрического тела с иглой, ступенчатое тело, цилиндрическое тело с кольцевой выемкой и т.д., в том числе и резонаторы Гартмана (подробнее об этом см. В.И.Явойский и др. Применение пульсирующего дутья при производстве стали. М.: Металлургия, 1985 г., с. 112-113, рис. 69.) [1]. Однако, при прочих равных условиях, применение резонаторов Гартмана является предпочтительным, поскольку этот тип резонаторов позволяет легко изменять основную частоту и спектральный состав колебаний (варьированием длины тупикового канала и параметров на срезе сопла генератора). При этом с помощью этих резонаторов автотоколебательный процесс можно возбудить и на дозвуковых скоростях потока.

Фурма для продувки расплава металла и ввода в расплав порошкообразных реагентов работает следующим образом.

Носитель порошкообразных материалов, которым может являться любой газ (например, воздух, азот, кислород и другие) от источников сжатого газа (на черт. условно не показаны) подается в бункеры-дозаторы 12 и 13 и, смешиваясь с порошкообразными материалами (угольная пыль, графит, легирующие и шлакообразующие добавки), по линиям 14, 15, через коллекторы 7 и 6 подается в корпус (трубу 1) и центральную трубу 5. Для предотвращения возможного забивания порошком в винтовые трубы 4 по линии 16 через коллектор 3 подается только газ.

В варианте выполнения устройства (см. фиг. 1) газ, проходя винтовые трубы 4, истекает с торца фурмы в виде тангенциально-наклонных струй, образующих концентричный фурме вихревой поток. Потоки 32 и 33 газопорошковых смесей, проходящие соответственно по межтрубному зазору между корпусом 1 и центральной трубой 5, а также по ее центральному каналу, истекают с торца фурмы в виде высокоскоростных "жестких" газопорошковых струй, которые образуют в расплаве металла хаотичную турбулентную зону, расположенную внутри также турбулизированной зоны, которая закручена под действием тангенциально-наклонных струй газа, истекающих из спиральных труб 4. В турбулизированной зоне, образующейся под торцом фурмы, газопорошковые струи теряют кинетическую энергию и разбиваются на мелкие пузырьки газа, заполняющие весь объем этой зоны. Поскольку при продувке объем газа и порошка под фурмой непрерывно увеличивается, частицы нерастворившегося порошка, шлак и окислы металла в виде неметаллических включений увлекаются пузырьками газа к периферии турбулизированной зоны и вовлекаются в циркуляционное движение под действием тангенциально-наклонных струй газа, истекающих из винтовых труб 4. За счет этого вводимые реагенты движутся в расплаве по спиралеобразным траекториям и равномерно растворяются во всем объеме расплава с одновременным усреднением температуры и удалением из него неметаллических включений. Это повышает активность взаимодействия порошка с расплавом и качество металла.

В варианте, изображенном на фиг. 2, газопорошковые смеси закручиваются завихрителями 9 и 10 спиральной формы. Это придает газопорошковым струям дополнительный вращательный импульс. В результате струи турбулизируются, за счет чего от нижней части фурмы интенсивно отводится тепло и в 2-4 раза повышается срок ее службы. Предпочтительно, чтобы длина завихрителей составляла 4-8 диаметра центральной трубы 5. При увеличении длины завихрителей (более 8 диаметров центральной трубы 5) резко возрастает перепад давления газа на этих завихрителях, что требует значительного повышения мощности компрессорной установки. При меньших значениях длины завихрителей (менее 4 диаметров) снижается интенсивность турбулизации газопорошковых струй и недостаточному охлаждению торца фурмы.

В варианте выполнения (см. фиг.3) газ из коллектора 3 поступает в винтовые трубы 4 через промежуточные коллекторы 20, 21, 22. Из промежуточных коллекторов 20 и 21 часть газа истекает (тангенциально поверхности фурмы) в расплав через сопла 24, расположенные, например, на 2-х уровнях по высоте фурмы. Это позволяет передать дополнительный вращательный импульс расплаву по высоте фурмы, что улучшает тепло и массообмен в конвертере (ковше). Другая часть газа через коллектор 20 поступает в расплав по винтовым трубам 4.

Во всех вариантах выполнения, для рассредоточения газовой фазы в объеме расплава металла и эффективного перемешивания предпочтительно, чтобы угол подъема средней винтовой линии наклона спиральных труб составлял 30-85o. При больших или меньших значениях этого угла снижается эффект закрутки, соответственно снижается время контакта и степень усвоения реагентов расплавом металла.

Работа варианта устройства, см. фиг. 4, 5, аналогична вышеописанному, но дополнительно, в струях газа, истекающих из сопел 24  образных трубок 23, сообщенных с коллекторами 20 и 21, генерируются высокочастотные колебания, вызывающие возникновение акустических полей. Исследованиями установлено, что акустические возмущения широкого спектра и большой интенсивности, возбуждаемые в струях газа, поступающих в расплав металла, резко интенсифицируют процесс массообмена, см. [1] с. 110-113. За счет этого при продувке уменьшается интенсивность бурления расплава в районе фурмы и наблюдается интенсивное перемешивание расплава по зеркалу конвертера (ковша). Для обеспечения равномерного распределения химических элементов в металле продувку ведут при погружении фурмы на глубину не более 85% от высоты жидкого металла в конвертере (ковше) в течение не менее 2-х минут. В вышеописанных вариантах выполнения, в ходе продувки торцевая часть фурмы постепенно оплавляется, соответственно оплавляются и винтовые трубы 4, однако наклон струй газа, истекающих из этих труб 4, по отношению к друг к другу и оси фурмы не изменяется, поскольку трубы 4 расположены аналогично виткам многозаходного винта.

образных трубок 23, сообщенных с коллекторами 20 и 21, генерируются высокочастотные колебания, вызывающие возникновение акустических полей. Исследованиями установлено, что акустические возмущения широкого спектра и большой интенсивности, возбуждаемые в струях газа, поступающих в расплав металла, резко интенсифицируют процесс массообмена, см. [1] с. 110-113. За счет этого при продувке уменьшается интенсивность бурления расплава в районе фурмы и наблюдается интенсивное перемешивание расплава по зеркалу конвертера (ковша). Для обеспечения равномерного распределения химических элементов в металле продувку ведут при погружении фурмы на глубину не более 85% от высоты жидкого металла в конвертере (ковше) в течение не менее 2-х минут. В вышеописанных вариантах выполнения, в ходе продувки торцевая часть фурмы постепенно оплавляется, соответственно оплавляются и винтовые трубы 4, однако наклон струй газа, истекающих из этих труб 4, по отношению к друг к другу и оси фурмы не изменяется, поскольку трубы 4 расположены аналогично виткам многозаходного винта.

В варианте выполнения, см. фиг. 6, 8, при работе газ, движущийся по винтовым трубкам 4, истекает в виде наклонно-тангенциальных струй из отверстий 26 в полость открытой снизу вихревой камеры 25, в которой смешивается с закрученными (на шнековых лопастях-завихрителях 9 и 10) газопорошковыми потоками 32 и 33, получающими от этих струй дополнительный вращательный импульс. Таким образом в контакт с расплавом металла вступает вихревой поток газопорошковой смеси реагентов с образованием в результате этого взаимодействия газометаллопорошковой эмульсии. Поскольку в рабочем положении фурма заглублена под уровень расплава, необходимым условием выхода газопорошковой смеси реагентов из объема вихревой камеры 25 является превышение давления газа над металлостатическим давлением расплава на уровне нижнего торца опущенной в расплав металла фурмы. При выполнении этого условия вихревой поток газопорошковой смеси реагентов истекает из камеры 25 и смешивается с расплавом металла с образованием закрученного потока газометаллопорошковой эмульсии. Далее закрученный поток рассредотачивается в объеме расплава в виде горизонтальной вращающейся струи, распадающейся на мелкие пузырьки, увлекающие за собой при всплытии неметаллические включения в шлак и попутно хорошо перемешивающие расплав металла. За счет того, что камера 25 не находится в прямом контакте с расплавом металла повышается стойкость фурмы. Этому способствует также то, что торец фурмы обтекается газометаллошлаковой эмульсией, что значительно улучшает теплоотвод и повышает стойкость фурмы не менее чем в два раза. Увеличенный диаметр фурмы в области нижнего торца способствует более равномерному распределению реагентов по объему расплава. В этом варианте выполнения верхняя часть фурмы может быть также выполнена так, как показано на фиг.3, т.е. удлиненные участки L и L1 винтовых труб 4 могут быть снабжены поперечными коллекторами 20, 21, 22. При продувке расплава фурмой такой конструкции, к закрутке расплава в вихревой камере добавляется закрутка от струй газа, истекающих из сопел 24. Это дополнительно улучшает степень усвоения расплавом металла вводимых в него реагентов. Наличие вихревой камеры в нижней части фурмы позволяет также осуществлять различные режимы обработки расплава. Так, например, в процессе возвратно-поступательного перемещения фурмы в расплаве, в цикле опускания фурмы происходит сжатие и частичное запирание газа в вихревой камере, соответственно количество реагентов, истекающих из камеры, уменьшается и, наоборот, при поднятии фурмы давление в камере снижается, что приводит к повышению количества реагентов, поступающих в расплав. Если при полностью опущенной фурме осуществлять ее периодические приподъемы и опускания, то с такой же частотой будет меняться расход реагентов, поступающих в расплав. Эту особенность работы фурмы можно полезно использовать для ликвидации застойных зон в конвертере (ковше). Если, например, в процессе проявки произвести несколько резких приподъемов фурмы, то в моменты приподъемов резко снижается давление в камере и соответственно повышается расход реагентов, газовая составляющая которых поступает в расплав в виде укрупненных пузырьков, т.е. можно вести продувку расплава в пульсирующем режиме. Это позволяет снизить вероятность образования в конвертере (ковше) застойных зон.

Работа варианта выполнения, показанного на фиг. 7 и 9, аналогична работе предыдущего варианта, но имеет следующие особенности.

При прохождении газопылевого потока 32 по центральной трубе 5 поток закручивается на завихрителе 31, при этом частицы порошка под действием центробежных сил отбрасываются к стенкам трубы 5. Далее, центральная (очищенная от частиц порошка) часть потока попадает в патрубок 30, снабженный Гартмановским генератором колебаний и через отверстия 34 в виде озвученной струи поступает в камеру 25. Другая часть потока 32 в виде закрученной газопылевой струи по кольцевому зазору между патрубком 30 и трубой 5 также поступает в камеру 25. В камере 25 происходит смешение струй потоков 32, 33 и струй газа, истекающих из отверстии 26. Далее все процессы протекают аналогично вышеописанному в предыдущем варианте с той лишь разницей, что объем камеры 25 озвучивается высокочастотными колебаниями, что приводит (как указывалось выше) к интенсификации массообменных процессов.

Как уже упоминалось выше, во всех вариантах выполнения охлаждаемая огнеупорная оболочка 2 и корпус 1 фурмы имеют возможность независимого друг от друга температурного расширения. Для осуществления такой возможности между корпусом и оболочкой должен быть образован зазор. Этот зазор легко образовать при изготовлении фурмы. Например, на корпусе 1 сначала закрепляют легкосгораемую прокладку (картон, несколько слоев плотной бумаги) толщиной 0,5-0,6 мм., на которую наносят огнеупорную оболочку. В процессе работы эта прокладка сгорает с образованием необходимого зазора.

Обеспечение возможности независимых температурных деформаций корпуса и огнеупорной оболочки позволяет существенно увеличить срок службы фурмы, поскольку с одной стороны ликвидируется температурное растрескивание огнеупорной оболочки из-за разных коэффициентов температурного расширения металла и керамики, а с другой стороны оболочка интенсивно охлаждается проявочным агентом, проходящим по каналам несущих ее арматурных элементов.

Продолжительность работы фурмы обеспечена также массивным выполнением ее корпуса 1, что позволяет снизить скорость нагрева (и отгорания) при рабочем положении.

Следует отметить, что сокращение длины пути, проходимой газопорошковой смесью от бункеров-дозаторов до фурмы, позволяет снизить аварии, связанные с забивкой порошком подводящих трактов. На фиг. 9 и 10 показаны варианты размещение бункеров-дозаторов непосредственно вблизи фурмы. Однако, предпочтительным является вариант с размещением бункеров-дозаторов на одной несущей платформе с фурмой, см. фиг. 9.

Таким образом, предлагаемая фурма наряду с обеспечением значительного увеличения зоны активной обработки металла реагентами, в том числе порошковыми материалами, и повышения степени их усвоения расплавом обладает повышенной стойкостью и эффективностью. Эффективность предложенной фурмы обусловлена также тем, что в отличие от существующих, позволяет более эффективно использовать энергию высокоскоростных струй реагентов и разнообразить технологические приемы в зависимости от конкретных условий обработки расплавов металлов. Промышленная применимость предложенной фурмы подтверждается известностью функционально идентичных устройств и положительными результатами опытной проверки.

Изобретение относится к области черной металлургии и может быть использовано в технологических процессах черной металлургии, в частности в конструкциях устройств, применяемых для конвертерной продувки жидкого расплава металла и ввода в расплав порошкообразных реагентов. Сущность изобретения: огнеупорная оболочка фурмы снабжена теплоотводящей несущей арматурой в виде расположенных вокруг корпуса и соединенных с его коллектором труб, которые образуют дополнительные тракты подачи реагентов. Коллектор корпуса фурмы выполнен в виде несущего элемента для арматуры огнеупорной оболочки. В вариантах осуществления изобретения нижняя часть фурмы выполнена в виде вихревой камеры; вверху этой камеры могут быть расположены тангенциально-наклонно ориентированные выходы каналов винтовых труб арматуры; фурма может быть снабжена гартмановскими генераторами колебаний. Изобретение позволяет повысить эффективность процесса продувки расплава металла за счет увеличения степени усвоения порошкообразных материалов, а также повысить стойкость и надежность фурмы. 15 з.п. ф-лы, 11 ил.

-образных трубок, расположенных в плоскости, перпендикулярной оси фурмы, при этом

-образных трубок, расположенных в плоскости, перпендикулярной оси фурмы, при этом  -образные трубка выполнены с однонаправленным выходом на поверхность огнеупорной оболочки под острым углом к касательным плоскостям в точках выхода трубок на поверхность огнеупорной оболочки.

-образные трубка выполнены с однонаправленным выходом на поверхность огнеупорной оболочки под острым углом к касательным плоскостям в точках выхода трубок на поверхность огнеупорной оболочки. -образные трубки снабжены прямыми сообщенными с коллектором, радиальными участками, расположенными в неразрушающейся части огнеупорной оболочки, и )-образными участками в виде удлиненных сопл, расположенных в отгорающей кольцевой зоне огнеупорной оболочки.

-образные трубки снабжены прямыми сообщенными с коллектором, радиальными участками, расположенными в неразрушающейся части огнеупорной оболочки, и )-образными участками в виде удлиненных сопл, расположенных в отгорающей кольцевой зоне огнеупорной оболочки. -образные трубки выполнены с одинаковым направлением закрутки.

-образные трубки выполнены с одинаковым направлением закрутки.

| Фурма для ввода в расплав порошкообразных реагентов | 1989 |

|

SU1675344A1 |

| Фурма для глубинной продувки металла | 1984 |

|

SU1206314A1 |

| Устройство для ввода порошкообразных реагентов | 1975 |

|

SU530903A1 |

| Устройство для обработки жидкого металла реагентом | 1975 |

|

SU548630A1 |

| ФУРМА ДЛЯ ПРОДУВКИ МЕТАЛЛА ^ | 0 |

|

SU367154A1 |

| Фурма для обработки жидкого металла | 1980 |

|

SU865921A1 |

| Фурма для продувки металла в ковше | 1980 |

|

SU922158A1 |

| КИСЛОРОДНАЯ ФУРМА | 1991 |

|

RU2054048C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА ГАЗО- И/ИЛИ ПОРОШКООБРАЗНЫМИ РЕАГЕНТАМИ | 1988 |

|

RU2057814C1 |

| Фурма для продувки металла | 1981 |

|

SU1006501A1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Быстродействующее электромагнитное устройство | 1985 |

|

SU1275557A1 |

| СПОСОБ ОБРАБОТКИ ВЫХОДНЫХ ДАННЫХ ОПТИЧЕСКОГО РАСПОЗНАВАНИЯ СИМВОЛОВ (OCR), ГДЕ ВЫХОДНЫЕ ДАННЫЕ СОДЕРЖАТ ИЗОБРАЖЕНИЯ ДВАЖДЫ ОТПЕЧАТАННЫХ СИМВОЛОВ | 2008 |

|

RU2439700C1 |

| DE 3508618, A1, 18.09.78 | |||

| DE 3719862, A1, 25.02.80 | |||

| ПРОДУКТ, ОБЛАДАЮЩИЙ ИММУНОКОРРИГИРУЮЩИМИ СВОЙСТВАМИ | 1995 |

|

RU2099967C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1998 |

|

RU2137742C1 |

Авторы

Даты

1999-08-10—Публикация

1998-10-20—Подача