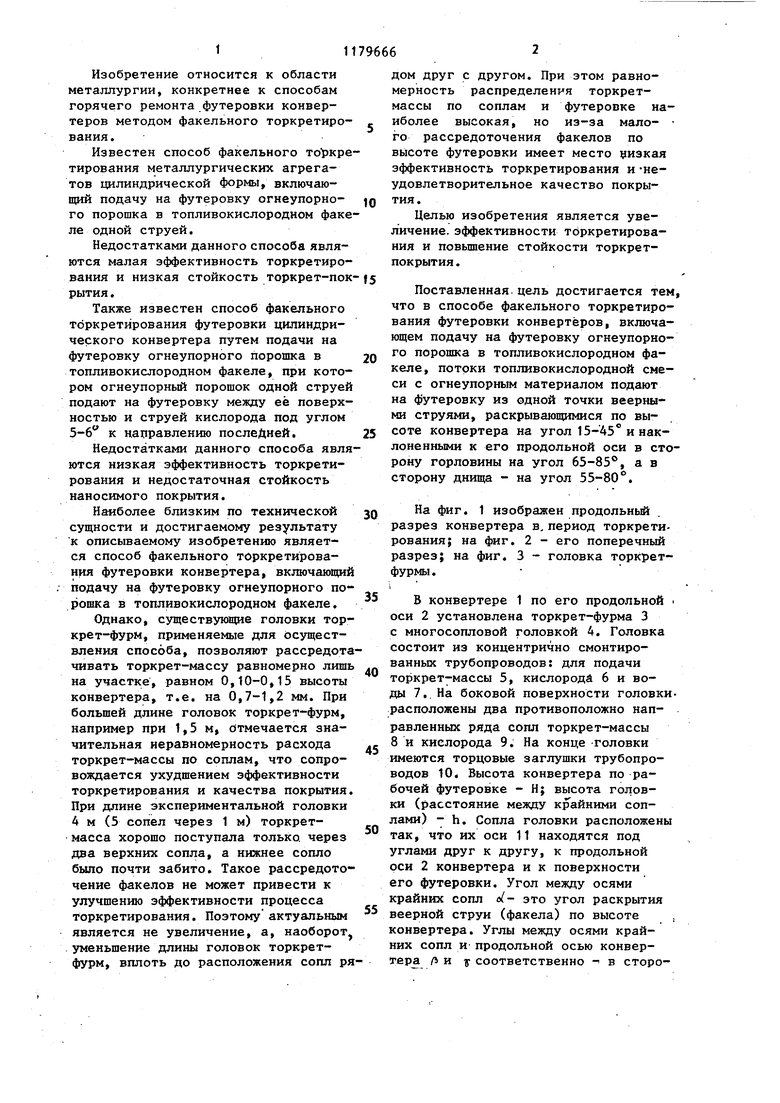

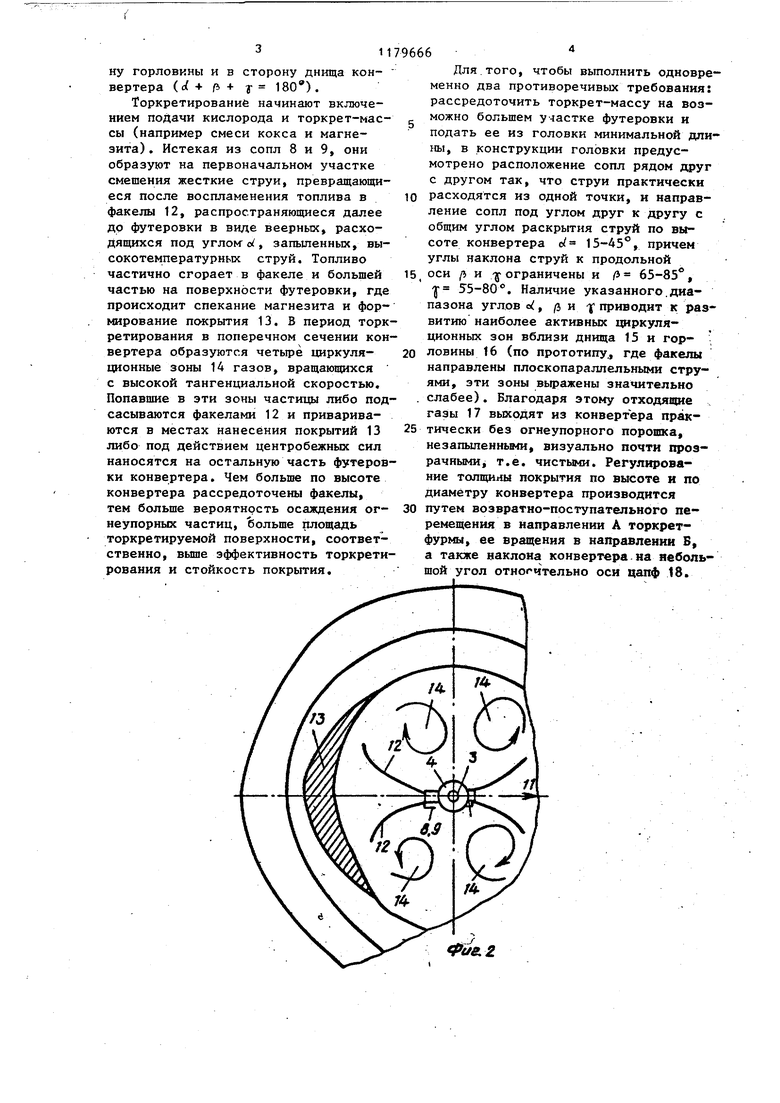

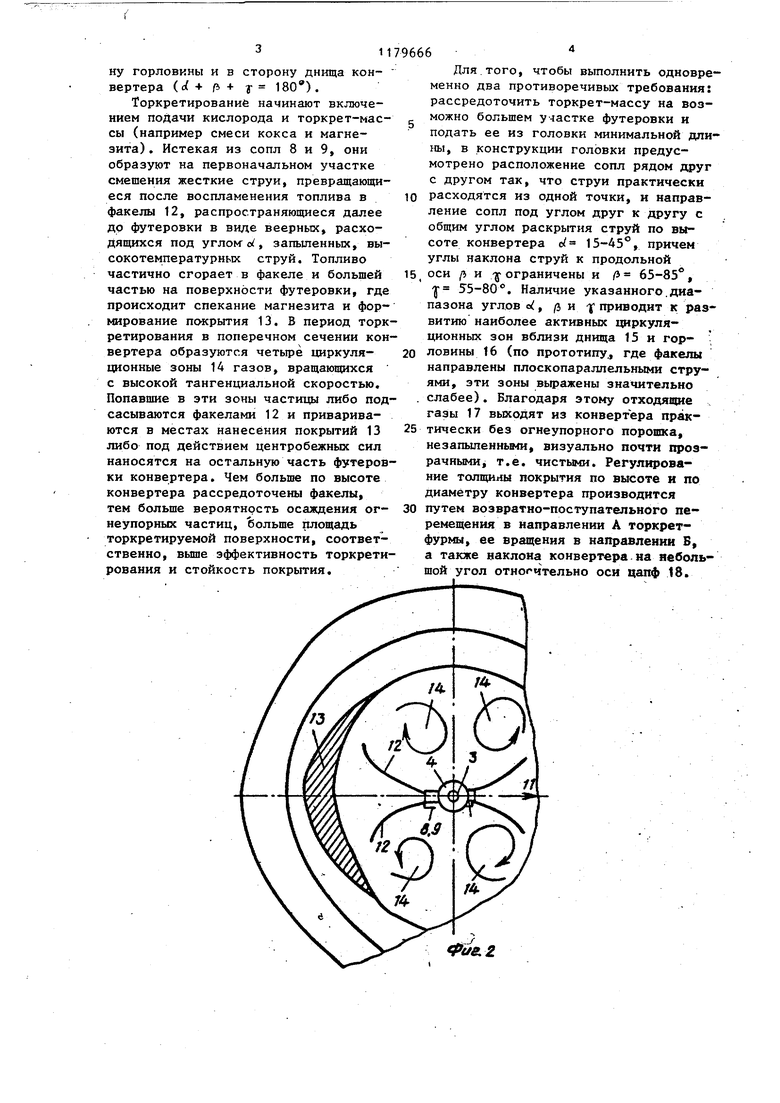

Изобретение относится к области металлургии, конкретнее к способам горячего ремонта футеровки конвертеров методом факельного торкретирования. Известен способ факельного торкре тирования м еталлургических агрегатов цилиндрической формы, включающий подачу на футеровку огнеупорного порошка в топливокислородном факе ле одной струей. Недостатками данного способа являются малая эффективность торкретирования и низкая стойкость торкрет-пок рытия . Также известен способ факельного торкретирования футеровки цилиндрического конвертера путем подачи на футеровку огнеупорного порошка в топливокислородном факеле, при котором огнеупорный порошок одной струей подают на футеровку между её поверхностью и струей кислорода под углом 5-6 к направлению последней. Недостатками данного способа явля ются низкая эффективность торкретирования и недостаточная стойкость наносимого покрытия. Наиболее близким по технической сущности и достигаемому результату к описываемому изобретению является способ факельного торкретирования футеровки конвертера, включающий подачу на футеровку огнеупорного порошка в топливокислородном факеле. Однако, существующие головки торкрет-фурм, применяемые для Осуществления способа, позволяют рассредота чивать торкрет-массу равномерно лишь на участке, равном 0,10-0,15 высоты конвертера, т.е. на 0,7-1,2 мм. При большей длине головок торкрет-фурм, например при 1,5 м, отмечается значительная неравномерность расхода торкрет-массы по соплам, что сопровождается ухудшением эффективности торкретирования и качества покрытия При длине экспериментальной головки 4 м (5 сопел через 1 м) торкретмасса хорошо поступала только, через два верхних сопла, а нижнее сопло было почти забито. Такое рассредоточение факелов не может привести к улучшению эффективности процесса торкретирования. Поэтому актуальным является не увеличение, а, наоборот уменьшение длины головок торкретфурм, вплоть до расположения сопл ря дом друг с другом. При этом равномерность распределения торкретмассы по соплам и футеровке наиболее высокая, но из-за мало- го рассредоточения факелов по высоте футеровки имеет место низкая эффективность торкретирования и -неудовлетворительное качество покрытия. Целью изобретения является увеличение, эффективности торкретирования и повышение стойкости торкретпокрытия. Поставленная.цель достигается тем, что в способе факельного торкретирования футеровки конвертеров, включающем подачу на футеровку огнеупорного порошка в топливокислородном факеле, потоки топливокислородной смеси с огнеупорным материалом подают на футеровку из одной точки веерными струями, раскрывающимися по высоте конвертера на угол 15-45 и наклоненными к его продольной оси в сторону горловины на угол 65-85, а в сторону днища - на угол 55-80. На фиг. 1 изображен продольный разрез конвертера в, период торкретирования; на фиг. 2 - его поперечный разрез; на фиг. 3 - головка торкретфурмы. В конвертере 1 по его продольной оси 2 установлена торкрет-фурма 3 с многосопловой головкой 4. Головка состоит из концентрично смонтированных трубопроводов: для подачи торкрет-массы 5, кислород 6 и воды 7.. На боковой поверхности головкирасположены два противоположно направленных ряда сопл торкрет-массы 8 и кислорода 9. На конце головки имеются торцовые заглушки трубопроводов 10. Высота конвертера по рабочей футеровке - Н; высота головки (расстояние между кр айними соплами) - h. Сопла головки расположены так, что их оси 11 находятся под углами друг к другу, к продольной оси 2 конвертера и к поверхности его футеровки. Угол между осями крайних сопл ei- это угол раскрытия веерной струи (факела) по высоте , конвертера. Углы между осями крайних сопл и продольной осью конвертера ft к Tf соответственно - в сторону горловины и в сторону днища конвертера (cf+ р+ f 180). Торкретирование начинают вкотючением подачи кислорода и торкрет-массы (например смеси кокса и магнезита) . Истекая из сопл 8 и 9, они образуют на первоначальном участке смешения жесткие струи, превращающиеся после воспламенения топлива в факелы 12, распространяющиеся далее до футеровки в виде веерных, расходящихся под углом 0, запыленных, высокотемпературных струй. Топливо частично сгорает в факеле и большей частью на поверхности футеровки, где происходит спекание магнезита и формирование покрытия 13. В период торк ретирования в поперечном сечении кон вертера образуются четьфе циркуляционные зоны 14 газов, вращающихся с высокой тангенциальной скоростью. Попавшие в зти зоны частицы либо под сасываются факелами 12 и привариваются в местах нанесения покрытий 13 либо под действием центробежных сил наносятся на остальную часть футеров ки конвертера. Чем больше по высоте конвертера рассредоточены факелы, тем больше вероятность осаждения огнеупорных частиц, Ьольще площадь торкретируемой поверхности, соответственно, выше эффективность торкрети рования и стойкость покрытия. Для.того, чтобы вьтолнить одновременно два противоречивых требования: рассредоточить торкрет-массу на возможно большем участке футеровки и подать ее из головки минимальной длины, в конструкции головки предусмотрено расположение сопл рядом друг с другом так, что струи практически расходятся из одной точки, и направление сопл под углом друг к другу с общим углом раскрытия струй по высоте конвертера с/ 15-45°, причем углы наклона струй к продольной оси /} и -у ограничены и /J 65-85, у 55-80. Наличие указанного.диапазона углов 0, /3 и -у приводит к развитию наиболее активных циркуляционных зон вблизи днища 15 и гор- ловины 16 (по прототипу., где факелы направлены плоскопараллельными струями, эти зоны выражены значительно слабее). Благодаря этому отходящие , газы 17 выходят из конвертера практически без огнеупорного порошка, незапыленньв и, визуально почти прозрачными, т.е. чистыми. Регулирование толщины покрытия по высоте и по диаметру конвертера производится путем возвратно-поступательного перемещения в направлении А торкретфурмы, ее вращения в направлении Б, а также наклона конвертера.иа небольшой угол отногчтельно оси цапф 18. Фае, 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма для нагрева лома и факельного торкетирования конвертера | 1987 |

|

SU1532592A1 |

| Способ факельного торкретирования сводов пламенных отражательных металлургических печей | 1980 |

|

SU973626A1 |

| Способ факельного торкретирования футеровки металлургических агрегатов | 1978 |

|

SU939565A1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ СТАЛЕВЫПУСКНОГО ОТВЕРСТИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2002 |

|

RU2214459C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273669C1 |

| Многосопловая головка торкрет-фурмы | 1980 |

|

SU884294A1 |

| Способ факельного торкретирования футеровки конвертера и фурма для его осуществления | 1985 |

|

SU1305177A1 |

| Форма для факельного торкретирования конверторов | 1969 |

|

SU287989A1 |

| Порошкообразная смесь для факельного торкретирования конвертера | 1975 |

|

SU670617A1 |

| Способ факельного торкретирования металлургических агрегатов | 1981 |

|

SU979511A1 |

СПОСОБ ФАКЕЛЬНОГО ТОРКРЕТИРОВАНИЯ ФУТЕРОВКИ КОНВЕРТЕРОВ, включающий подачу на футеровку огнеупорного порошка в топливокислородном факеле, отличающийся тем, что, с целью .увеличения эффек тивности торкретирования и повышения стойкости торкрет-покрытия, потоки топливокислородной смеси с огнеупорным материалом подают на футеровку из одной точки веерными струями, раскрывающимися по высоте конвертера на угол 15-45 и наклоненными к его продольной оси в сторону горловины на угол 65-85°, а в сторону днища . на угол 55-80°. (А 4 со а о О1

| СПОСОБ ГОРЯЧЕГО РЕМОНТА МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 0 |

|

SU381687A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 403320, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ торкретирования конвертора | 1976 |

|

SU653904A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-30—Публикация

1983-09-02—Подача