Изобретение относится к черной металлургии, а именно к производству качественных сталей, и может быть использовано в сталеплавильных цехах.

Известен способ десульфурации конвертерной стали с одновременным модифи- цирован гем, причем десульфурация осуществляется в три ступени с общим расходом кйльция 2 кг/т и цериевой смеси с расходом 1 кг/т.

Недостатками данного способа является низкая степень использования вводимого в нераскисленный металл кальция, большой расход модификаторов, высокая загрязненность металла неметаллическими включениями.

Наиболее близким по технической сущности и достигаемому эффекту является способ онепечной обработки стали, включающий обработку синтетическим шлаком, предварительное раскисление алюминием, продувку силикокальцием с переменным

расходом и дораскислением алюминием в процессе вдувания силикокальция.

Недостатками данного способа является большое время доводки плавки, неста- бильность химического состава металла по алюминию и сере, загрязненность металла неметаллическими включениями.

Целью изобретения является сокращение длительности процесса.

Поставленная цель достигается тем, что при производстве стали преимущественно трубного сортамента, включающем обработку синтетическим шлаком, раскисление алюминием и легирование, определение электродвижущей силы, генерируемой чувствительным элементом кислородного зонда, определение содержания серы перед продувкой порошкообразными реагентами, раскисление осуществляют до получения 0,03-0,05% алюминия, перед продувкой и проводят расчет количества порошкообразVJ

00

о

ого реагента в зависимости от содержания еры, определяемого по формуле

S - - (1,37 - 1,42).. Ео + 0,088%, де Ео - электродвижущая сила;

1,37-1,42 - коэффициент, учитывающий ип футеровки сталеразливочного ковша; 0,088 - коэффициент. Причем в качестве порошкообразного еагента1 предпочтительнее использовать иликокальций.

Известно, что обработка металла-поошкообразными реагентами с целью деульфурации и модифицирования основана на высоком сродстве этих реагентов по отношению к сере.......

Однако в металле присутствуют всегда

элементы с более высоким химическим сродством к порошкообразным реагентам, ем сера. Это прежде всего-кислород. Поэтому непременным условием эффективной десульфурирующей и модифицирующей обработки стали является ее глубокая раскис- лённость. которая может регулироваться содержанием алюминия в стали. Как правило, все низколегированные трубные стали.в своем составе имеют алюминий. Однако уровень технологии, & также различные ор- ганизацйбнные причины не пбзволя ют бпё- ративно регулировать содержанием алюминия в стали. Это приводит к существенному разбросу его содержания в металле, нестабильному процессу десульфурации и модифицирования стали как синтетическими шлаками, так последующим вдуванием порошкообразных реагентов.

Внедрение в последние годы в производство датчиков замеров окисленности металла (УКОС-1) трайбаппаратов по вводу алюминиевой проволоки позволяют оперативно регулировать окисленность металла. Расчеты и опыт проШвбдства низколегированных сталей, включающий такие технологичёскйё элементы, как отсечка конвертерного шлака, обработка синтетйческим шлаком, продувка порошкообразными

реагентами, пбка зывают, что для данного класса сталей существует определенная минимально достижимая окисленность металла на уровне (1-3). При получений этой

окисленности за счет регулирования содержания алюминия удается стабилизировать с тйч кй зрения десульфурации металла стб- пейь1 й споль оваййя как синтетического шлака, так и порошкообразных реагентов. Провёденныйи исследованиями была установлена взаимосвязь содержания алюминия в стали и активности кислорода, выраженной через электродвижущую силу в металле ; котб рая позволяет определять содержания алюминия в металле без отбора

проб и экспресс-анализа , что позволяет на 5-10 мин сократить время доводки плавки. Установлено также, что предварительное перемешивание металла аргоном с расходом 40-50 м3/ч в течение 2-4 мин в 160-тон- ном ковше обеспечивает необходимое усреднение химического состава в ковше и получение достоверной зависимости содержания алюминия в металле от величины

0 ЭДС.

Al -0,525+ 0,001 Ео. где Ео - величина ЭДС, MB.

Проведенными исследованиями было также установлено, что при содержании

5 алюминия в стали в пределах 0,03-0,05% зависимость содержания серы в металле от ЭДС может быть представлена в виде S - (1,37 - 1,42)-101 Ео + 0,088. Это обусловлено тем, что синтетический

0 шл.ак в этих условиях обеспечивает наибольшую стабильность рафинирования металла. Получение такой зависимости позволило резко сократить время обработки металла в ковше как за счет исключения времени

5 ожидания анализа, так и за счет количества вдуваемого порошкообразного реагента. Так как теперь появляется возможность производить расчет количества вдуваемого реагента с учетом реального содержания се0 ры в металле. . ,

Коэффициенты 1.37-1,42 учитывают тип футеровки сталеразливочного ковша (основная, кислая и т.д.), в которых происходит доводка плавки.

5 В результате проведенных исследований было установлено, что при содержании алюминия в стали менее 0,03% не удается получить достаточно низкую активность кислорода в металле, ухудшаются условия

0 десульфурации металла, падает достоверность связи серы и ЭДС.

При содержании алюминия в стали более 0,05% не удается получить достоверную взаимосвязь содержания серы и ЭДС и сле5 довательно, контролировать содержание серы в металле.

Таким образом, заявленное техническое решение отличается необходимостью раскисления до получения алюминия в ста0 ли 0,03-0,05% перед продувкой и расчета количества порошкообразного реагента в зависимости от содержания, определяемого по формуле

В - (1,37 - 1,42) -10 Ео + 0,088,

5 . что позволяет сделать вывод о соответствии заявленного технического решения критерию новизна.

При анализе научно-технической литературы и патентной информации не было обнаружено известных технических решений, имеющих сходные признаки с отличительными признаками предложенного способа, обеспечивающего сокращение длительности процесса, что позволяет сделать вывод о его соответствии критерию су- щественные отличия.

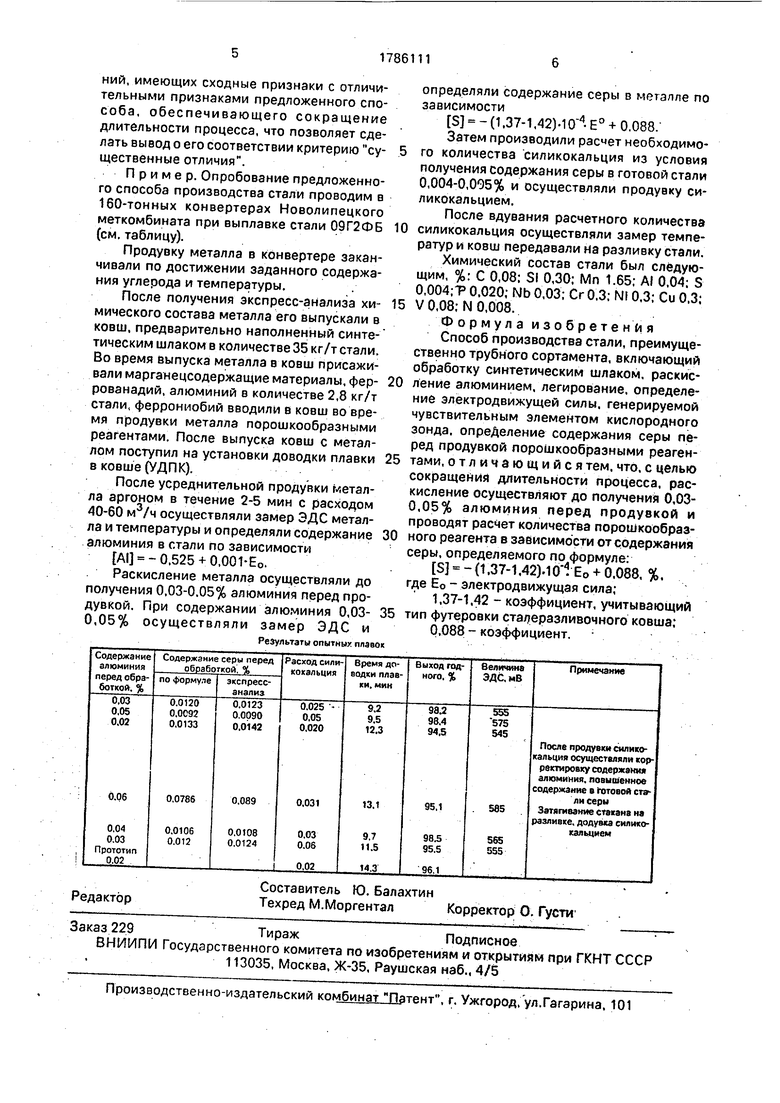

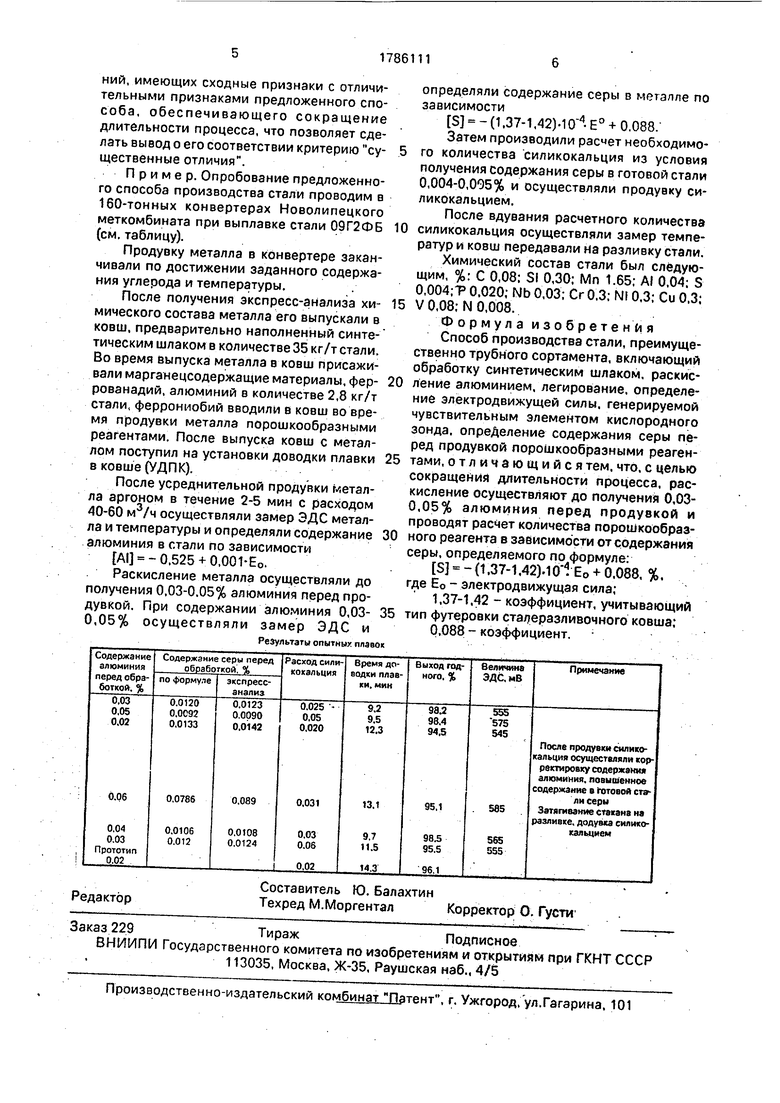

Пример. Опробование предложенного способа производства стали проводим в 160-тонных конвертерах Новолипецкого меткомбината при выплавке стали 09Г2ФБ (см. таблицу).

Продувку металла в конвертере заканчивали по достижении заданного содержания углерода и температуры.

После получения экспресс-анализа хи- мического состава металла его выпускали в ковш, предварительно наполненный синтетическим шлаком в количестве 35 кг/т стали. Во время выпуска металла в ковш присаживали марганецсодержащие материалы, фер- рованадий, алюминий в количестве 2,8 кг/т стали, феррониобий вводили в ковш во время продувки металла порошкообразными реагентами. После выпуска ковш с металлом поступил на установки доводки плавки в ковше (УДПК).

После усреднительной продувки металла аргоном в течение 2-5 мин с расходом 40-60 м3/ч осуществляли замер ЭДС металла и температуры и определяли содержание алюминия в стали по зависимости

Al - 0.525 + 0,001-Ео.

Раскисление металла осуществляли до получения 0,03-0.05% алюминия перед продувкой. При содержании алюминия 0,03- 0,05% осуществляли замер ЭДС и

Результаты опытных плав

определяли содержание серы в металле по зависимости

S - (1.37-1,42) Е° + 0.088.

Затем производили расчет необходимого количества силикокальция из условия получения содержания серы в готовой стали 0,004-0,095% и осуществляли продувку си- ликокальцием.

После вдувания расчетного количества силикокальция осуществляли замер температур и ковш передавали на разливку стали.

Химический состав стали был следующим, %: С 0,08; SI 0,30; Мп 1.65; AI 0,04; S 0,004;Т 0.020; No 0,03; Сг 0.3; Ni 0.3; Си 0.3; V 0,08; N 0,008.

Формул а изобретени я

Способ производства стали, преимущественно трубного сортамента, включающий обработку синтетическим шлаком, раскис- ление алюминием, легирование, определение электродвижущей силы, генерируемой чувствительным элементом кислородного зонда, определение содержания серы перед продувкой порошкообразными реагентами, отличающийся тем. что. с целью сокращения длительности процесса, рас- кисление осуществляют до получения 0,03- 0,05% алюминия перед продувкой и проводят расчет количества порошкообразного реагента в зависимости от содержания серы, определяемого по формуле:

SJ -{1.37-1,42). Ео + 0.088, %. где Ео - электродвижущая сила;

1.37-1,42 - коэффициент, учитывающий тип футеровки сталеразливочного ковша;

0,088 - коэффициент. ;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства титансодержащей стали | 1989 |

|

SU1786109A1 |

| Способ внепечной обработки стали и мартеновская печь | 1980 |

|

SU910793A1 |

| Способ производства стали | 1975 |

|

SU533644A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2001 |

|

RU2192480C1 |

| Способ производства стали | 1982 |

|

SU1062273A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2006 |

|

RU2334796C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 2014 |

|

RU2564373C1 |

| Способ внепечной обработки стали | 1978 |

|

SU704996A1 |

Сущность изобретения: в способе проводят обработку синтетическим шлаком, раскисление алюминием и легирование, определение электродвижущей силы, генерируемой чувствительным элементом кислородного зонда, и определение содержания серы перед продувкой порошкообразными реагентами. Раскисление осуществляют до получения 0,03-0,05% алюминия перед продувкой и проводят расчет количества порошкообразного реагента в зависимости от содержания серы, определяемого по формуле S - (1,37 - 1,42). хЕ0 + 0,088, %. где Е0 - электродвижущая сила; 1,37 - 1,42 - коэффициент, учитывающий тип футеровки сталеразливочного ковша: 0,088 - коэффициент. 1 табл. ел с

| 0 |

|

SU140161A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ внепечной обработки стали | 1985 |

|

SU1325088A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-07—Публикация

1989-06-19—Подача