, 13 Изобретение от}юсится к металлур- 1 ии, в частности к Способам внепеч- ной обработки стали, и может быть применено при еедесульфурации синтетически 1 дшаком и кальцийсодержащими

материалами в ковше.

Целью изобретения является повышение механических свойств стали при сокращении расхода алюмиьгая и синте- тического шлака.

Проведенные, эксперименты показали, что предварительную обработку металла силикокальцием целесообразно прово

дить после обработки металла синтети- 15 ется недостаточно быстро, а при расческим шлаком и ввода кремнии- и мар- ганецсодержащих раскислителей. Отсутствие алюминия улучшает десульфурирую- щую способность синтетического шлака,

которая понижается в присутствии алю- 20 щего материала ниже О,1 кг/т нецелеминия за счет его угара и образования А1л О,. . При этом снижается расход алюминия на плавку. При данном способе обработки стали снижается также расход синтетического шлака и повьш1а- ется суммарная десульфурация за счет дополнительного поступления окислов кальция в синтетический шлак.

Определено, что продувку силикокальцием необходимо осуществлять до достижения значений активности кислорода 0,001-0,015%, что обеспечивает минимальный угар алюминия, при его вводе в металл. Снижение активности кислорода в стали до величин более 0,015% не дает возможность выплавить сталь с содержанием серы менее 0,006% а снижение активности кислорода до уровня 0,001% необходимо при производстве стали с содержанием серы не более 0,004.

Ввод алюминия в количестве 0,8 - 2,5 кг/т обеспечивает эффективные условия для глубокой десульфурацин стали при послед тощей продувке силикокальцием. Расход алюминия менее 0,8 кг/т не обеспечивает требуемое содержание алюминия в стали, а расход CBbfflie 2,5 кг/т не вызывает дальнейшего снижения активности кислорода.

При продувке металла силикокальцием менее 4 мин требуемая степень десульфурации не достигается, а при продувке более 10 мин происходит зна- читепьное охлаждение металла, что приводит к нарушению технологии разливки. При снижении интенсивности продувки силикокальцием больше чем в 2 раза продолжительность продувки ме8

талла значительно возрастает, что приводит к заметному охлаждению стали. Снижение интенсивности продувки менее чем в 1,3 раза приводит к увеличенному угару алюминия.

При удельном расходе силикокаль- ция меньше чем 1,6 кг/т не наблюдается модифицирование неметаллических включений, а при удельном расходе си- ликокальция больше 3,5 кг/т дальнейшее снижение серы не наблюдается.

При расходе силикокальция менее 30 кг/мин активность кислорода снижаходе снпикокальция более 90 кг/мин наблюдаются выплески металла из ковша .

Уменьшение расхода углеродсодержа5

сообразно, так как не позволяет достигнуть повьш1ения свойств стали.

Увеличение расхода углеродсодержа- п(его материала свыше 0,5 кг/т вызывает серьезные технологические затруднения .

Сталь выплавляют в 160-тонном конвертере .

Перед выпуском в сталеразливоч - 0 ньц1 ковш наливают синтетический шлак, содержащий 50-56 % СаО; 40-44% , остальное - примеси.

Во время выпуска в ковш присаживают 16 кг/т ферромарганца и 5 кг/т силикомарганца. В конце выпуска отсекают конвертерный шлак. Затем металл продувают порошком силикокальция до требуемой величины активности кислорода, определяемой на приборе УКОС- -1, после чего в ковш вводят алюминий, затем металл дополнительно продувают порошком силикокальция.

Перед началом ввода алюминия от- биргшт пробу для определения содержания углерода. По результатам анализа после окончания продувки металла порошком силикокальция в ковш вводят углеродсодержапщй материал.

5

0

5

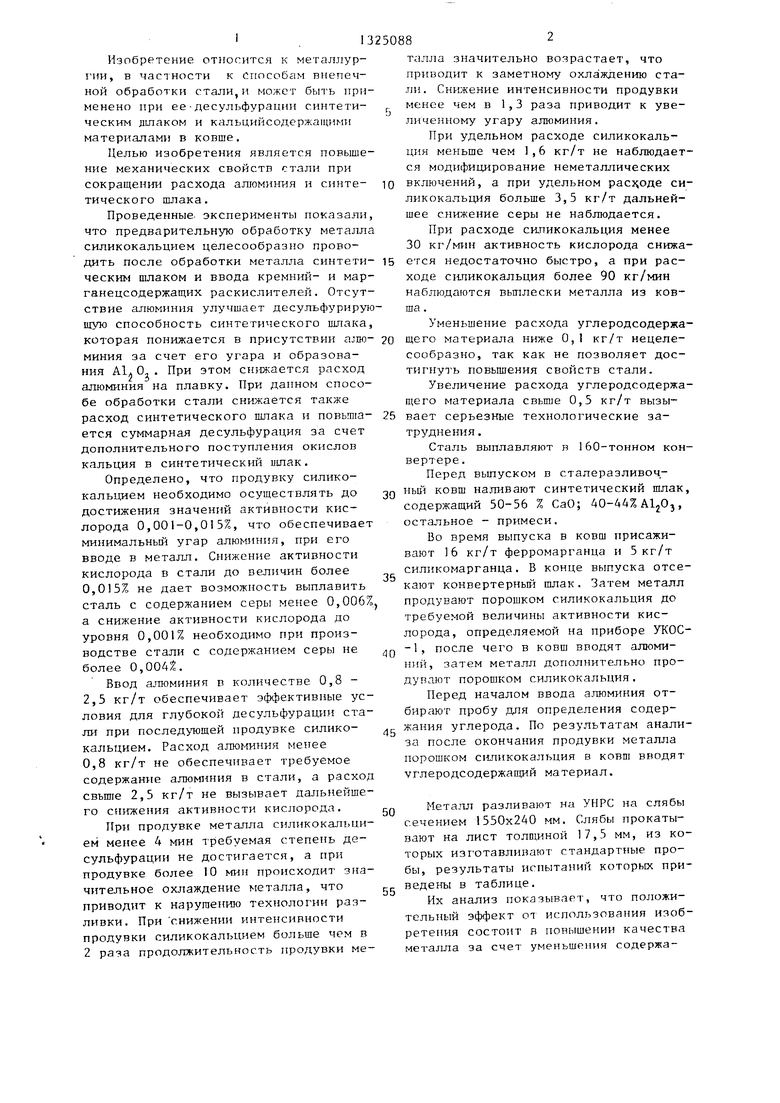

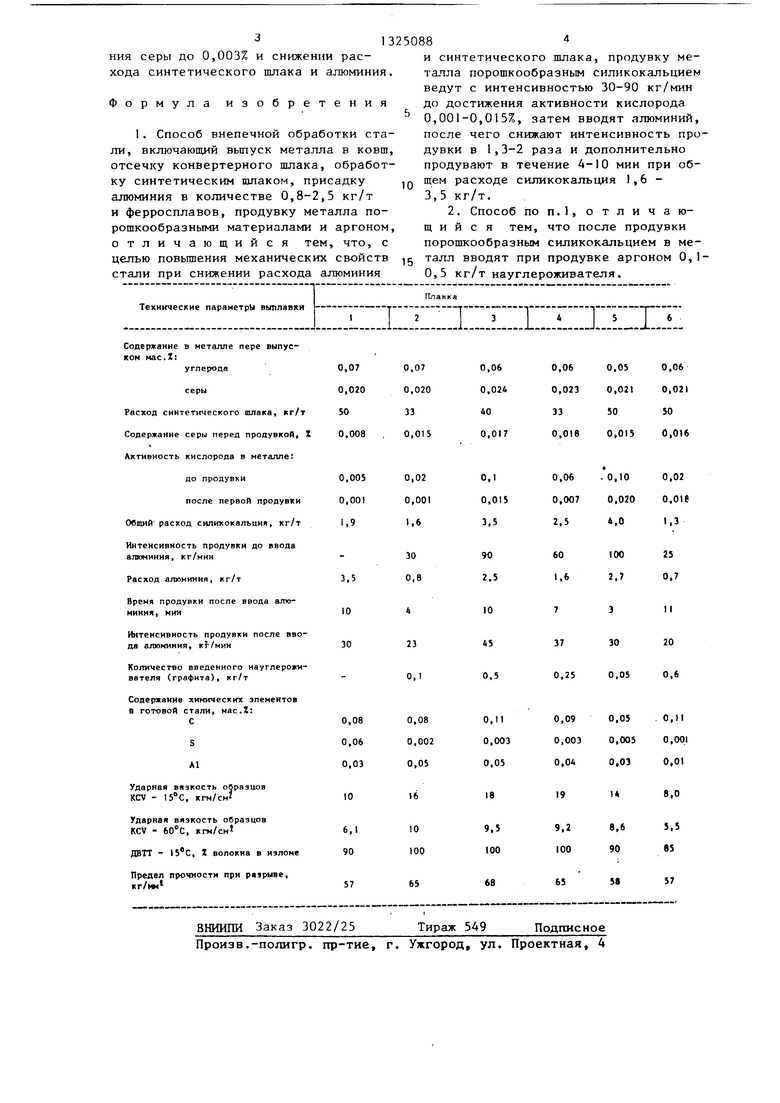

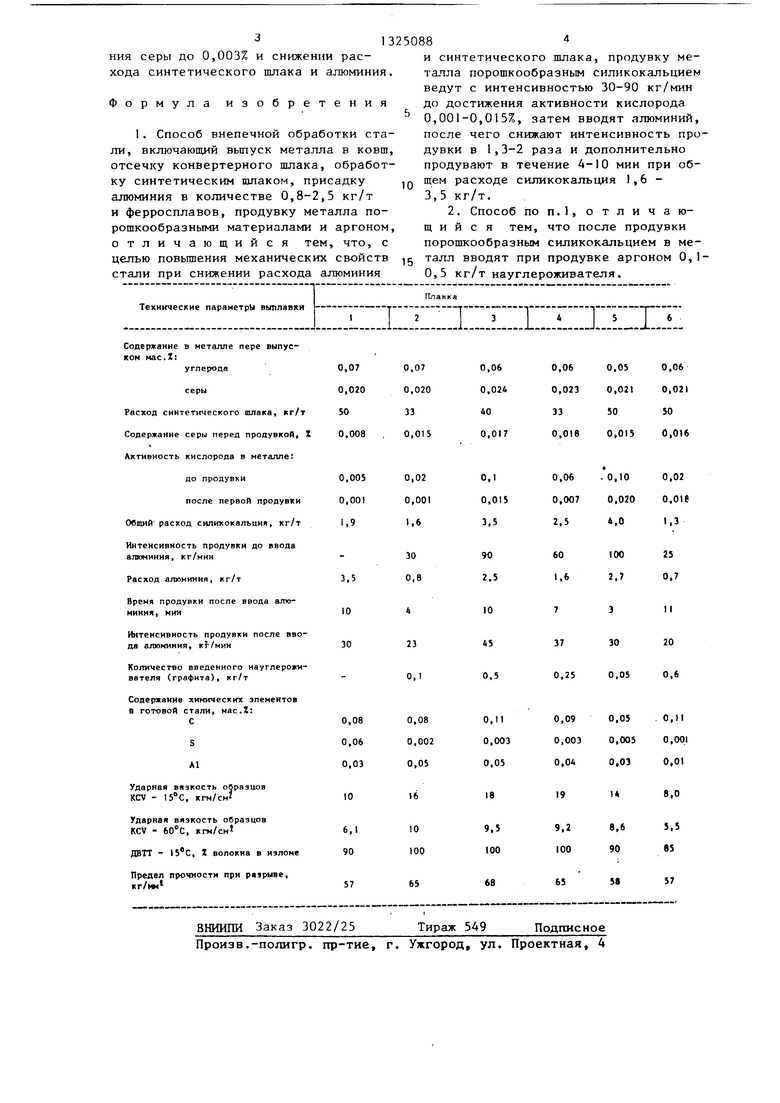

Металл разливают на УНРС на слябы сечением 1550x240 мм. Слябы прокатывают на лист толщиной 17,5 мм, из которых изготавливают стандартные пробы, результаты испытаний которьк приведены в таблице.

Их анализ показывает, что положительный эффект О1 использоватшя изобретения состоит в повыщении качества металла за счет уменьшения содержания серы до 0,003% и снижении расхода синтетического шлака и алюминия.

Формула изобретения

1. Способ внепечной обработки стали, включаюпшй вьтуск металла в ковш, отсечку конвертерного шлака, обработку синтетическим шлаком, присадку алюминия в количестве 0,8-2,5 кг/т и ферросплавов, продувку металла порошкообразными материалами и аргоном.

2. Способ поп.1,отличаю- щ и и с я тем, что после продувки порошкообразным силикокальцием в меотличающийся тем, что, с

целью повышения механических свойств g талл вводят при продувке аргоном О,1

стали при снижении расхода алюминия 0,5 кг/т науглероживателя.

Сопержание в металле пере выпуском мас.Х;

углерода

серы

Расход синтетического шлака, кг/т

Содержанме серы перед продувкой, Z Активность кислорода в металле:

до продувки

после первой продувки

Овщий расход силикокальция, кг/т

Интенсивность продувки до ввода

алюминия, кг/мин

Расход алюминия, кг/т

Время продувки после ввода алюминия, НИН

Интенсивиость продувки после ввода алюминия, кг/мин

Количество введенного науглерожизателя (графита), кг/т

Содержаиие химических элементов в готовой стали, Mac.Z:

и синтетического шлака, продувку металла порошкообразным силикокальцием ведут с интенсивностью 30-90 кг/мин до достижения активности кислорода 0,001-0,015%, затем вводят алюминий, после чего снижают интенсивность продувки в 1,3-2 раза и дополнительно продувают в течение 4-10 мин при общем расходе силикокальция 1,6 - 3,5 кг/т.

2. Способ поп.1,отличаю- щ и и с я тем, что после продувки порошкообразным силикокальцием в ме

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки стали | 1978 |

|

SU704996A1 |

| Способ производства стали | 1984 |

|

SU1318614A1 |

| Способ производства титансодержащей стали | 1989 |

|

SU1786109A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| Способ производства стали | 1975 |

|

SU533644A1 |

| Способ производства стали | 1982 |

|

SU1062273A1 |

| Способ производства стали преимущественно трубного сортамента | 1989 |

|

SU1786111A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ТИТАНСОДЕРЖАЩЕЙ СТАЛИ | 2003 |

|

RU2243269C1 |

| Способ азотирования жидкой стали | 1983 |

|

SU1158597A1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

Изобретение относится к способам внепечной обработки стали и может быть использовано для ее десульфура- пии. UejTb изобретения - повышение механических свойств стали при сокращении расхода алюминия и синтетического шлака. Способ включает налив в ковш синтетического шлака в количестве 33- 40 кг/т, выпуск стали в ковш с отсечкой конвертерного шлака, присадку ферромарганца и силикомарганпа, продувку порошком силикокалыдия с общим расходом 1,6-3,5 кг/т, разделенную на два этапа: до ввода алюминия с интенсивностью 30-90 кг/мин по достижению активности кислорода 0,001-0,015%, и после ввода 0,8-2,5 кг/т алюминия с интенсивностью, в 1,3-2,0 раза меньшей первоначальной, в течение 4 - 10 мин, ввод при продувке аргоном 0,1-g 0,5 кг/т науглероживателя. Сталь име- ет следующие свойства: OB 65 - 68 кг/мм ; KCV.,jo 16-19 кгм/см ; ,р 9,2-10 кгм/см ; .10 волокна в изломе. 1 з.п. ф-лы, 1 табл. оо 1чЭ СП О 00 оо

| Способ раскисления спокойной стали | 1981 |

|

SU1062275A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Электродная масса для анодов | 1976 |

|

SU707996A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-23—Публикация

1985-07-11—Подача