(54) СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ И МАРТЕНОВСКАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1999 |

|

RU2148087C1 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2000 |

|

RU2197536C2 |

| Способ получения высококачественной конструкционной стали | 1979 |

|

SU865924A1 |

| СПОСОБ РАФИНИРОВАНИЯ СТАЛИ | 1992 |

|

RU2095425C1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ производства стали с нормируемым содержанием серы | 2019 |

|

RU2713770C1 |

Изобретение относится к металлур гии углеродистых и легированных сталей и может быть испол-ьзовано. на предприятиях, имеющих мартеновские печи. Известны способы десульфурации мартеновской стали, включающие загрузку кусковой извести в ковш перед заливкой в него металла или продувку расплава различного рода смесями и реагентами. Недостатками этих способов являются малая степень дасульфурации при использовании твердой кусковой извести ввиду слабой степени ее растворения (плавления) в ковша при заливке металла, а также необходимость приготовления тонкоизмельченн порошкообразных смесей и реагентов, восстановительного или нейтрального газа - носителя и устройства для пр дувки металла. Это привод .т к большому усложнению производства, увели ,чению еебестоимости стали, к тому же эти способы не всегда эффективны. Известны устройства задней стенки мартеновской пеми, включающие сталевыпускное и шлакоаыпускное отверстия. Однако известно такое взаимное расположение шлаковыпускного и сталевыпускного отверстий в задней стенке печи, с помощью которого конечный шлак из мартеновской печи может быть доставлен в сталеразливочный ковш перед выпуском металла и проведен провесе десульфурации стали. Наиболее близким к предлагаемому является способ десульфурации мартеновской стали, заключающийся в том, что в плавильном агрегате выплавляют сталь под основным железистым шлаком, содержащем к концу плавки не менее kQ% окислов железа при основности более 4; печной шлак в конце плавки выпускается в ковш, сюда же затем сливают нераскисленный низко391углеродистый металл. При перемешивании металла и шлака во время выпуска металла происходит понижение содержания в металле серы и других элементов. Затем металл в ковше продувают под слоем железистого шлака газами (например, инертным кислородом, yглekиcлым газом или х смесью). При этом происходит дальнейшее понижение содержания в металле серы и других примесей 1 J, Однако обработка низкоуглеродистого нераскисленного (содержащего много кислорода) металла в ковше высокожелезистыми шлаками (содержащими более 40% окислов железа) сопровождается незначительным десульфирирую1:;им действием. Кроме того, способ характеризуется слабой -степенью десульфурации стали при дополнительной продувке металла газами в ковше под сильно окисленным железистым шлаком и затруд нениями с попаданием в заданный химический состав стали: повышенным износом футеровки ковша при контакте с железистым;-; шлаками; необходимостью иметь дополнительное оборудование; сложностью осуществления всего цикла обработки и значительным увеличением себестоимости стали; отсутствием указаний на то, каким образом и мартеновской печи сначала можно выпустить

в ковш шлак, а затем металл.

Все это приводят к незначительной степени десульфурации, невозможности использования способа при изготовлении сталей с высокими содержаниями углерода, необходимости использовани сложного дополнительного оборудования при продувке, снижению стойкости ковшей и повышенному расходу огнеупоров, увеличению себестоимости стали.

Наиболее близким к предлагаемому по технической сущности и достигаемым результатам является устройство, включающее среднее завалочное окно, через которое первичный шлак удаляется из печи в шлаковую чашу. Жидкая сталь выпускается из печи через сталевыпускное отверстие по желобу в сталеразливочный ковш. Через это же отверстие и желоб после выпуска металла в сталеразливочный ковш сходит конечный шлак.

Большегрузные мартеновские печи, работающие скрап-рудным процессом (кроме того) в задней стенке имеют одно или два -шлаковых отверстия и

Поставленная цель достигается выпуском конечного печного шлака через дополнительное наклонное отверстие в задней стенке печи на 0,05-15 глубины ванны ниже уровня порогов рабочих окон по дополнительному желобу транспортирования шлака в сталеразливочный ковш, раскислением шлака в желобе в процессе его выпуска порошками кокса, силикокальция и алюминия я последующим сливом в этот же ковш металла, содержащего 0,6-1,5 углерода при температуре 1580-1650 С,

Целесообразно порошки кокса, силикокальция и алюминия присаживать соответственно в количествах 0,1-,1 - 3 и О,5 - 2,0 кг на 1 т жидкой стали.

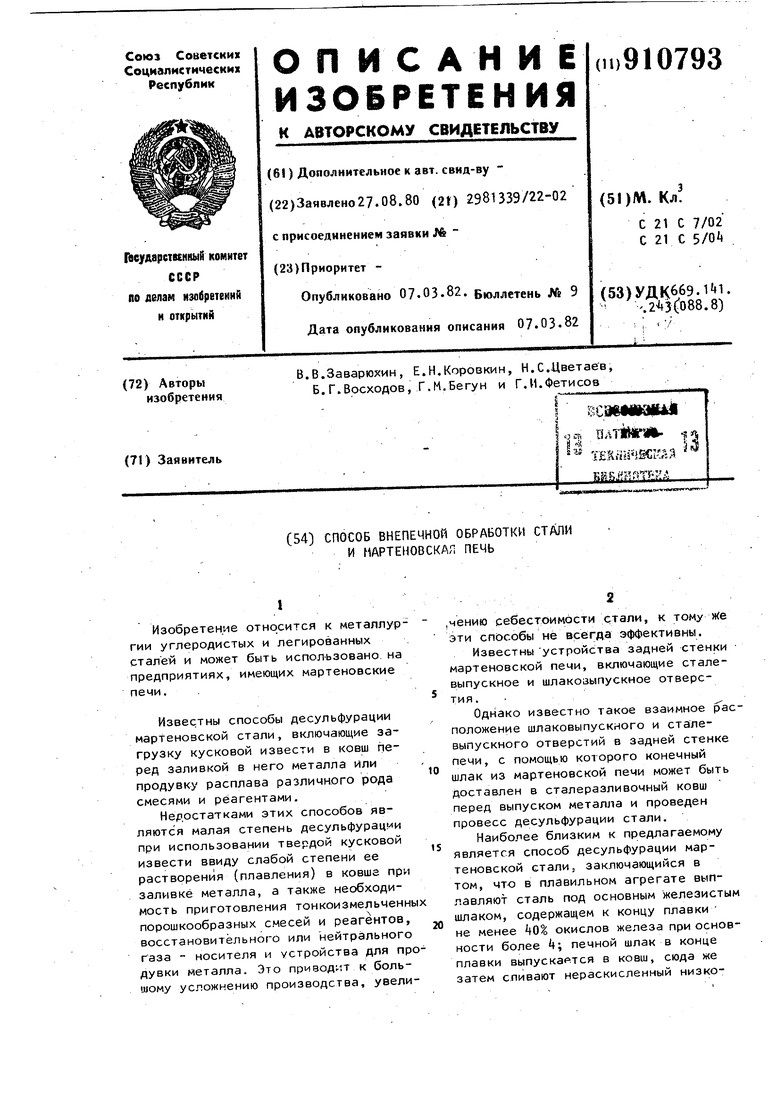

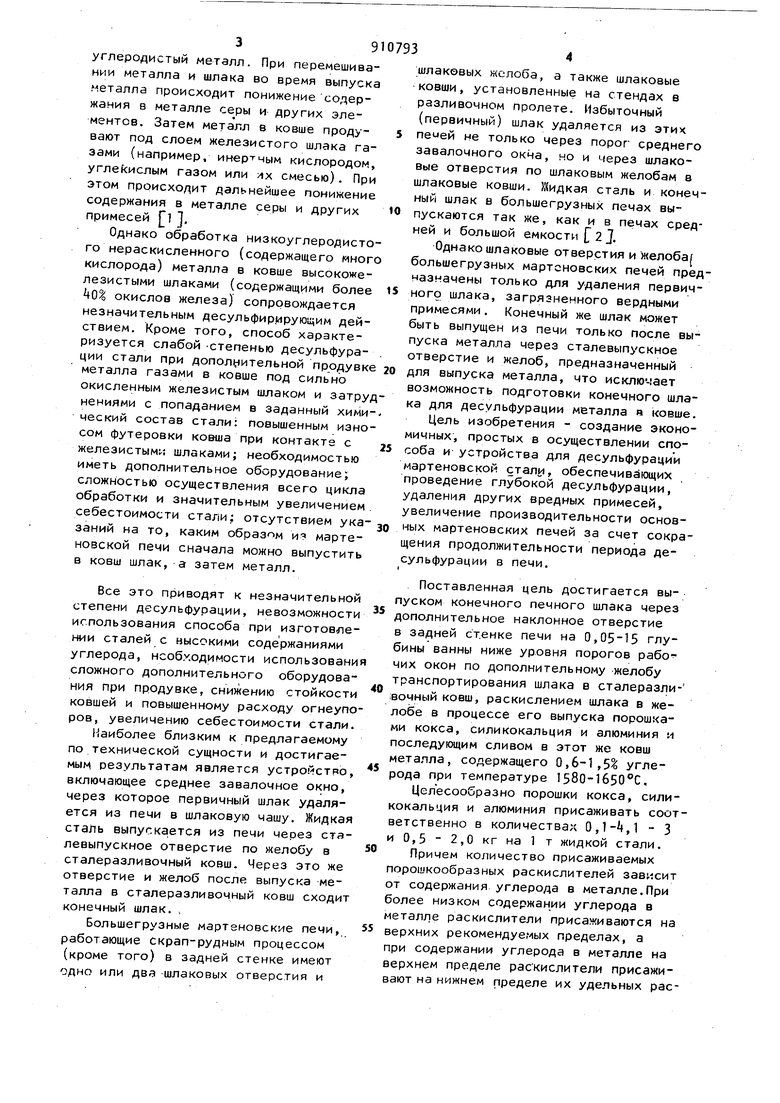

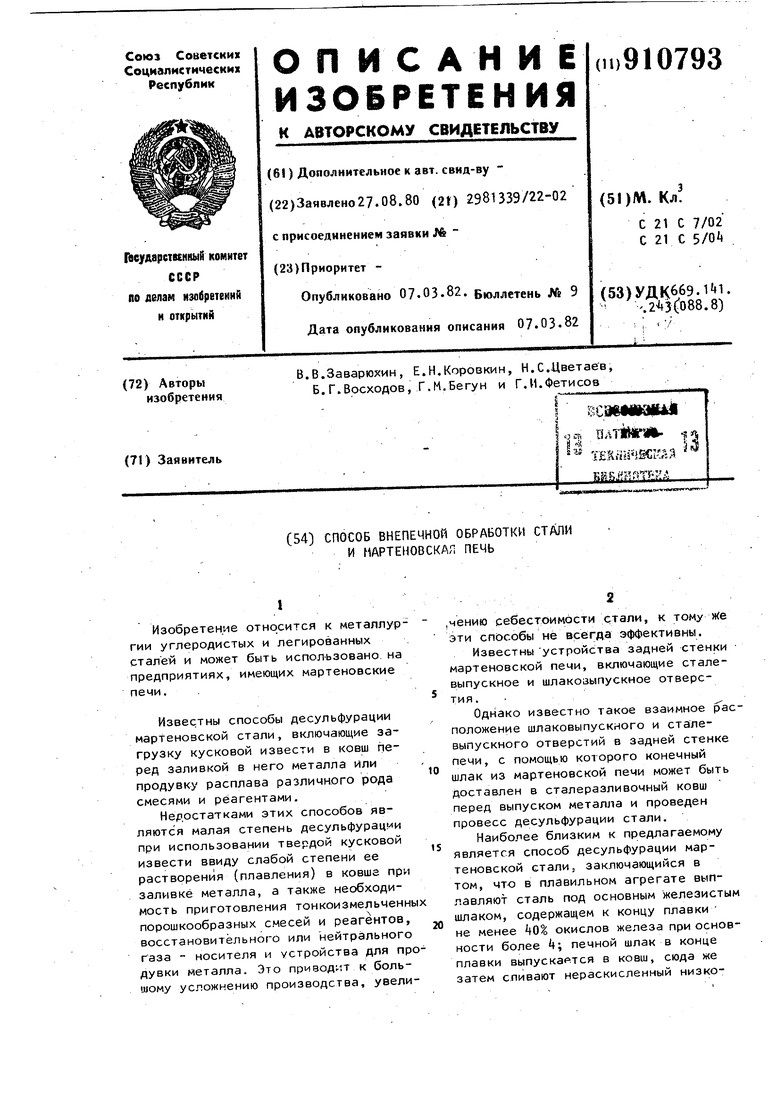

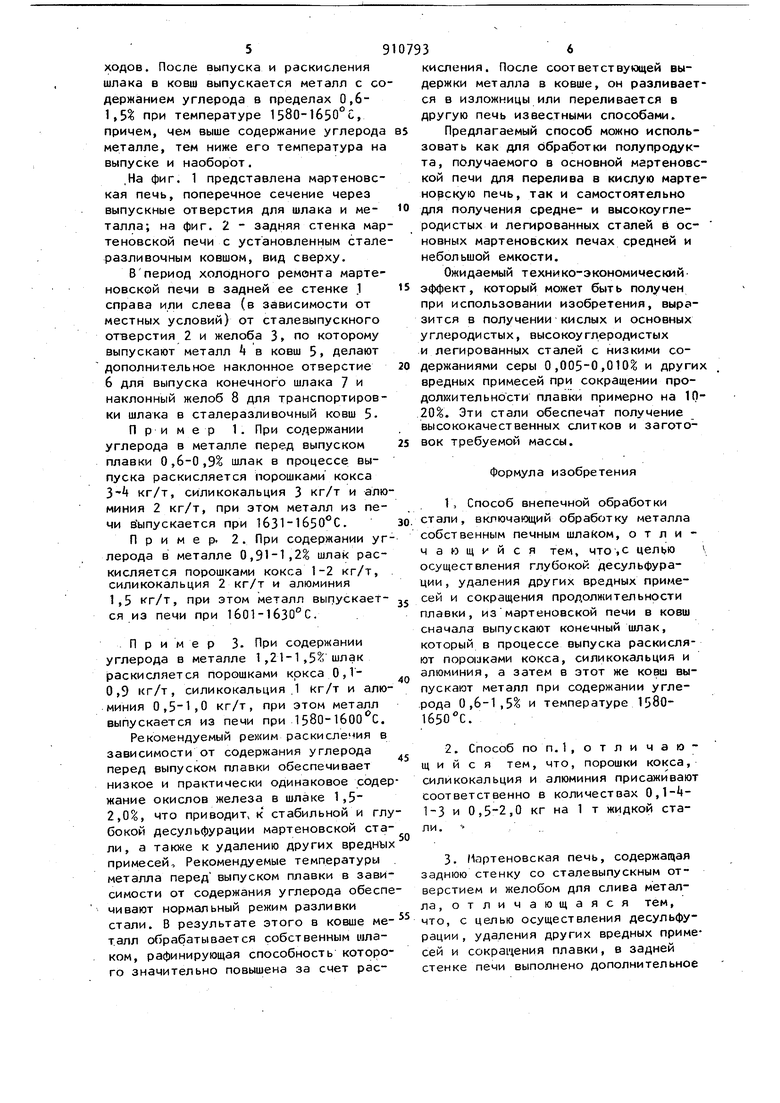

Причем количество присаживаемых порошкообразных раскислителей зависит от содержания углерода в металле.При более низком содержании углерода в металле раскислители присаживаются на верхних рекомендуемых пределах, а при содержании углерода в металле на верхнем пределе раскислители присаживают на нижнем пределе их удельных расшлаковых желоба, а также шлаковые ковши, установленные на стендах в разливочном пролете. Избыточный (первичный) шлак удаляется из этих печей не только через порог среднего завалочного окна, но и через шлаковые отверстия по шлаковым желобам в шлаковые ковши. Иидкая сталь и конечный шлак в большегрузных печах выпускаются так же, как и в печах средней и большой емкости f 2 J. Однако шла ко вые отверстия и желоба большегрузных мартеновских печей предназначены только для удаления первичного шлака, загрязненного вердными примесями. Конечный же шлак может быть выпущен из печи только после выпуска металла через сталевыпускное отверстие и желоб, предназначенный для выпуска металла, что исключает возможность подготовки конечного шлака для десульфурации металла я ковше. Цель изобретения - создание экономичных, простых в осуществлении способа и устройства для десульфурации мартеновской стали, обеспечивающих проведение глубокой десульфурации, удаления других вредных примесей, увеличение производительности основных мартеновских печей за счет сокращения продолжительности периода десульфурации в печи. ходов. После выпуска и раскисления шлака в ковш выпускается металл с со держанием углерода в пределах 0,61,5% при температуре 1580-1б50°е, причем, чем выше содержание углерода металле, тем ниже его температура на выпуске и наоборот. ,На фиг. 1 представлена мартеновская печь, поперечное сечение через выпускные отверстия для шлака и металла; на фиг. 2 - задняя стенка мар теновской печи с установленным стале разливочным ковшом, вид сверху. Впериод холодного ремонта мартеновской печи в задней ее стенке 1 справа или слева (в зависимости от местных условий) от сталевыпускного отверстия 2 и желоба 3 по которому выпускают металл Ц в ковш 5, делают дополнительное наклонное отверстие 6 для выпуска конечного шлака 7 и наклонный желоб 8 для транспортировки шлака в сталеразливочный ковш 5Пример 1. При содержании углерода в металле перед выпуском плавки 0,6-0,9 шлак в процессе выпуска раскисляется порошками кокса З- кг/т, силикокальция 3 кг/т и алю миния 2 кг/т, при этом металл из печи выпускается при . Пример. 2. При содержании уг лерода в металле 0,,2% шлак раскисляется порошками кокса 1-2 кг/т, силикокальция 2 кг/т и алюминия 1,5 кг/т, при этом металл выпускается из печи при 1б01-1бЗО°С. -Пример 3. При содержании углерода в металле 1 ,21-1 ,5 шлак раскисляется порошками кокса 0,10,9 кг/т, силикокальция .1 кг/т и алю миния 0,,0 кг/т, при этом металл выпускается из печи при 1580-1600 С. Рекомендуемый раскисления в зависимости от содержания углерода перед выпуском плавки обеспечивает низкое и практически одинаковое соде жание окислов железа в шлаке 1,5 2,0, что приводит, к стабильной и глу бокой десульфурации мартеновской ста ли, а также к удалению других вредны примесей. Рекомендуемые температуры металла перед выпуском плавки в зави симости от содержания углерода обесп чивают нормальный режим разливки стали. В результате этого в ковше ме талл обрабатывается собственным ишаком, рафинирующая способность которо го значительно повышена за счет раскисления. После соответствующей выдержки металла в ковше, он разливается в изложницы или переливается в другую печь известными способами. Предлагаемый способ можно использовать как для обработки полупродукта, получаемого в основной мартеновской печи для перелива в кислую мартенорскую печь, так и самостоятельно для получения средне- и высокоуглеродистых и легированных сталей в основных мартеновских печах средней и небольшой емкости. Ожидаемый технико-экономический эффект, который может быть получен при использовании изобретения, выразится в получении кислых и основных углеродистых, высокоуглеродистых и легированных сталей с низкими содержаниями серы 0,005-0, и других вредных примесей при сокращении продолжительности плавки примерно на 1П20%. Эти стали обеспечат получение высококачественных слитков и заготовок требуемой массы. Формула изобретения 1.Способ внепечной обработки стали, включающий обработку металла собственным печным шлаком, отличающийся тем, что,с целью осуществления глубокой десульфурации, удаления других вредных примесей и сокращения продолжительности плавки, измартеновской печи в ковш сначала выпускают конечный шлак, который в процессе выпуска раскисляют порошками кокса, силикокальция и алюминия, а затем в этот же ковш выпускают металл при содержании угле.рода 0,6-1,5% и температуре 15801650 С. 2.Способ поп.1,отличающ и и с я тем, что, порошки кокса, силикокальция и алюминия присаживают соответственно в количествах 0,1-41-3 и 0,5-2,0 кг на 1 т жидкой стали. 3.Мартеновская печь, содержащая заднюю стенку со сталевыпускным отверстием и желобом для слива металла, отличающаяся тем, что, с целью осуществления десульфурации , удаления других вредных примесей и сокра1чения плавки, в задней стенке печи выполнено дополнительное . 91 отверстие для выпуска конечного шлака, входная часть которого находится ниже урдвия порогов рабочих окон на нижнем уровне шлака,а у выходной части отверстия установлен дополнительный желоб для слива конечного шлака в сталеразливочный ковш. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № , кп. С 21 С Б/ог, 1969. 2о Металлургия стали. Под ред. В.И.Явойского, М., Металлургия, 1973, G. 606.

/LZ

Авторы

Даты

1982-03-07—Публикация

1980-08-27—Подача